2.1. Технологические задачи при обработке валов

Основные технологические задачи при обработке валов связаны с необходимостью обеспечения:

- точности размеров основных поверхностей;

- точности формы опорных шеек;

- точности взаимного расположения по требованиям соосности рабочих поверхностей и перпендикулярности рабочих торцов;

- качества поверхностного слоя.

а) Точность размеров основных поверхностей (обычно – опорные шейки и поверхности, передающие крутящий момент) в пределах 6-7-го квалитета, неуказанные предельные отклонения, как правило, в пределах 14-го квалитета.

б) Точность формы опорных шеек по допускам круглости и профиля в продольном сечении не более 0,25…0,5 допуска на диаметр в зависимости от типа и класса точности подшипника (до 0,006 мм); для остальных поверхностей – для нормальной геометрической точности обычно в пределах 60% поля допуска.

в) Точность взаимного расположения для обеспечения соосности рабочих поверхностей и перпендикулярности рабочих торцов базовым поверхностям назначается в пределах V…VII степеней точности, что соответствует допуску радиального и торцевого биения 0,02…0,016 мм относительно базы.

г) Качество поверхностного слоя:

1) Шероховатость. Базовые поверхности обычно имеют Ra=3,2…0,4 мкм, рабочие торцы Ra=3,2…1,6 мкм, прочие неответственные поверхности Rz=80…40 мкм.

2) Твердость. Иногда валы не требуют термообработки, но часто к ним могут предъявляться требования самой разнообразной термообработки. При НВ до 200…230 заготовки нормализуют, отжигают или термически не обрабатывают. Повышение износостойкости требует закалки ТВЧ (НRС 48…55). Поверхности валов из низкоуглеродистой стали цементуют на глубину 0,7…1,5 мм с последующей закалкой и низким отпуском (НRС 55…60).

3) Остаточные напряжения. Их наличие и знак регламентируют редко для очень ответственных валов.

2.2. Заготовки валов

Заготовками для валов в единичном и мелкосерийном производстве являются прокат круглый, в серийном и крупносерийном – поковки и штамповки на ГКМ, в массовом производстве – периодический прокат, поперечно-клиновая вальцовка в горячем или холодном состояниях. Для деталей простой формы – ротационное обжатие в холодном состоянии, которое обеспечивает точность по наружному диаметру до 9 квалитета, шероховатость Ra=1,25…0,63 мкм.

Горячее ротационное обжатие обеспечивает точность обработки до 11 квалитета, шероховатость Rz 80…40 мкм.

Полые валы изготавливают из труб.

Прутковые заготовки заготовки обычно используют в мелкосерийном и единичном производстве, а также при изготовлении валов с малым числом ступеней и малым перепадом их диаметров.

Заготовки из пруткового материала могут быть диаметром от 0,2 до 200 мм и более. Прутки диаметром до 6…8 мм поставляются в бухтах. Заготовки (мерные) получаются предварительной правкой и последующей резкой на правильно-отрезных автоматах.

В практике находят применение прутки, наружный диаметр которых выполнен с различной точностью:

1) горячекатаные прутки – точность по наружному диаметру порядка IT16;

2) холоднокатаные прутки – IT11…12;

3) точные (калиброванные) прутки, полученные бесцентровым шлифованием или волочением (серебрянка) IT7…9.

Заготовительные операции при обработке деталей класса валов включают в себя:

1) правку пруткового материала,

2) калибровку (обдирку) прутков,

3) разрезку прутков, валов, труб на отдельные заготовки,

4) зацентровку (центрование).

После этих операций заготовка поступает на механическую обработку.

2.3. Предварительная обработка заготовок валов

2.3.1. Правка заготовок

В зависимости от серийности производства и диаметра прутков правка заготовок может проводиться вручную на прессах (единичное и мелко-серийное производство) или механически на специальных правильных станках. Для правки прутков диаметром до 6 мм, которые поставляются обычно в виде бунтов, применяются специальные правильные станки, точность правки при этом в пределах 0,5…0,7 мм на длине 1 м.

Прутки большего диаметра (до 120 мм) правят на правильно-калибровочных станках. Точность правки 0,3-0,5 мм (отклонение от прямолинейности оси на длине 1 м).

Для прутков диаметром от 3 до 20 мм применяются небольшие правильные станки с одной парой роликов.

Короткие заготовки длиной до 200 мм правят, прокатывая их между двумя плоским плашками. Такой способ применяется для коротких заготовок, точность правки до 0,05 мм на длине 1 м.

Нарезанные заготовки перед началом обработки, а иногда и в ходе дальнейшей обработки также часто подвергают праве выполняемой обычно на прессах.

2.3.2. Калибровка (обдирка) прутков

Калибровка пруткового материала производится с целью повышения точности наружного диаметра прутка для обеспечения надежного его закрепления в зажимном (обычно цанговом) устройстве станков-автоматов и полуавтоматов. Калибрование осуществляется обдиркой на станках токарной группы. Применяется для заготовок диаметром 15-80 мм, длина до 7 м. Обеспечивается точность обработки 11-12 квалитет и шероховатость поверхности Rz=80…40 мкм. В зависимости от числа оборотов подающих роликов подача прутка на таких станках составляет от 175 до 600 мм/мин. Данным способом калибруют горячекатаные прутки. Применяется в серийном производстве.

В крупносерийном и массовом производствах применяются более производительные способы обработки на бесцентровошлифовальных станках или волочением. Обдирка на бесцентровошлифовальных станках обеспечивает точность обработки 8…9 квалитет и шероховатость Ra=2,5…1,25 мкм. Полученные таким путем прутки называют серебрянкой. В основном применяется для прутков малого диаметра (в пределах 1…10 мм) из инструментальных материалов, в том числе из быстрорежущей стали. Для многих современных станков токарного типа, оснащенных шпинделем и контр-шпинделем, использование калиброванного прутка является непременным условием эффективной работы.

Волочение обеспечивает экономию металла, высокую точность (до 8…9 квалитетов) при шероховатости поверхности до Ra=1,25…0,63 мкм). Недостатком волочения является необходимость предварительного травления заготовки перед волочением.

2.3.3. Резка прутков

Прутки поставляются, как правило, длиной 3, 4 или 6 м. В заготовительных цехах из них нарезают заготовки нужной длины.

В зависимости от серийности производства резка прутков может выполняться:

1) на приводных ножовках (единичное);

2) на дисковых пилах (серийное);

3) на ленточных пилах (серийное);

4) абразивными кругами на абразивно-отрезных станках (крупносерийное, массовое);

5) фрикционными пилами;

6) электрофрикционными пилами - электроконтактное (серийное, крупносерийное);

7) анодно-механическое (серийное, крупносерийное);

8) на токарно-отрезных станках отрезными резцами (мелкосерийное);

9) на фрезерных станках прорезными фрезами (единичное);

10) вертикально-отрезных автоматах;

11) токарно-сверлильно-отрезных станках;

12) газовая и электродуговая резка (от единичного до крупносерийного);

13) рубка на прессах (крупносерийное, массовое);

14) резка ножницами;

15) гидроабразивная резка.

При многообразии способов резки есть общие требования:

a) достаточная производительность;

b) требуемая точность по длине заготовки;

c) перпендикулярность торцов вала;

d) достаточное качество поверхности торцов;

e) минимальные потери металла.

В единичном производстве – приводные механизированные ножовочные станки (шероховатость торца Rz=80…40 мкм, точность отрезки – на уровне 14 квалитета, ширину реза 1,5-3 мм). Ножовочные полотна не обеспечивают должной перпендикулярности торцов заготовок (увод порядка 0,4 мм на 100 мм длины реза).

В серийном и массовом производстве в наибольшей мере этим требованиям отвечают отрезные круглопильные станки и ленточно-отрезные станки. Круглопильные станки оснащены пильными дискам с сегментами из быстрорежущей стали или твердого сплава (похожи на тонкую фрезу). Ширина реза 4…5 мм. Так можно резать прокат из любых материалов до 240 мм в диаметре, либо пакеты прутков меньшего диаметра. Шероховатость торцев Ra=25 мкм. Метод достаточно производителен, обеспечивает чистый срез при шероховатости Rz=80…40 мкм, перекос торца h от 0,6 до 1,2 мм на 100 мм длины. Скорость резания пилами-сегментами из быстрореза V до 30-40 м/мин, Sz = 0,05-0,15 мм/зуб.

Ленточнопильные станки в последние годы получили широкое распространение в силу своей универсальности (ширина реза 0,5…1 мм), используются для резки проката из любых материалов, выпускаются разной степени механизации и автоматизации, поэтому могут использоваться во всех типах производства. Ленточные пилы имеют форму бесконечной ленты толщиной 1 - 1,5 мм. Они бывают вертикальные, горизонтальные и наклонные. Потери на прорез незначительные, так как толщина ленты малая. Производительность резки ленточными пилами выше, чем дисковыми пилами, за счет увеличения скорости резания. Точность реза соответствует точности разрезки дисковыми пилами, скорость резания V до 100 м/мин. Ленточные пилы применяют главным образом для разрезания пруткового материала из цветных металлов (латуни, красной меди, алюминия и др.), а также для вырезания кривошипов коленчатых валов, шатунов и других подобных деталей.

Для разрезания прутков малого диаметра (до 10 мм), трубчатых заготовок из высокотвердых закаленных сталей применяется резка на абразивно-отрезных станках автоматах или полуавтоматах, оснащенных тонкими (толщиной до 3…6 мм) абразивными кругами на бакелитовой или вулканитовой связках. Шероховатость реза Ra=3,2…6,3 мкм. Обработка ведется с обильной СОЖ, чтобы избежать прижогов.

Другие методы резки используются реже.

Резка фрикционными пилами (беззубыми фрезами). Это быстровращающийся (100…140 м/с) тонкий стальной диск толщиной 1…3 мм. Резка идет тепла, выделяемого при контакте с заготовкой пилы и оплавления материала заготовки. Позволяет разрезать практически любые материалы Процесс высокопроизводителен, но качество поверхности оплавленных торцев низкое, дефектный слой до 1 мм). Для увеличения трения поверхность круга снабжают частой насечкой. Это несколько увеличивает ширину пропила. Фрикционные пилы высокопроизводительны, но требуют электрического привода большой мощности.

В массовом производстве заготовки диаметром более 100 мм режут электроконтактной резкой, которая позволяет разрезать заготовки диаметром до 1 м. Резка производится стальными дисками толщиной 2-3 мм, вращающимися со скоростью до 30 м/с. К заготовкам и инструменту подводится постоянный электрический ток безопасного напряжения, но большой силы (более 200 А). Торцы диска изолированы эпоксидной смолой с абразивным порошком, что позволяет частично зачищать оплавленную поверхность реза. Шероховатость реза Rz = 80…320 мкм.

Анодно-механическая резка позволяет обеспечить шероховатость поверхности реза до Rz = 20 мкм, но уступает по производительности в 2-2,5 раза электроконтактной. Применяется для разрезки материалов любой прочности и твердости.

Отрезные станки служат для разрезания по длине круглых и шестигранных прутков, а также труб. Это станки, у которых в передней бабке имеется пустотелый шпиндель с самоцентрирующими зажимными патронами по обоим концам. Главное достоинство этих станков - большая производительность, простота, невысокая себестоимость станка и резцов. Недостаток - широкий прорез (3-5 мм). Точность отрезки - 14 квалитет.

Вертикальные отрезные автоматы приспособлены для разрезания калиброванных по диаметру и ровных (не изогнутых) по всей длине прутков. У этих станков пруток закладывается сверху; под действием собственного веса пруток опускается на подставку и зажимается; затем к разрезаемому прутку подходит суппорт с резцом. Достоинства этих станков: высокая производительность и малые производственные площади, занимаемые ими в цехе.

Токарно-сверлильно-отрезные станки применяют в заготовительных цехах для предварительной обдирки, растачивания, сверления, отрезания как прутков, так и поковок и штамповок. В подвижной задней бабке станка крепится спиральное сверло для сверления отверстия. Передний суппорт служит для обдирки и растачивания, задний - отрезной.

Газовая и электродуговая резка используется для разрезки высокопрочных сталей и сплавов на специальных установках. Пмя применяется плазменная резка, точность машинной резки по длине заготовки +-5 мм. Однако поверхность реза оплавленная и может быть подкаленной.

Рубка на прессах и резка ножницами. Главный недостаток – смятие концов заготовок. Рубка на прессах - самый высокопроизводительный способ разделения. Применяется в основном для резки под последующее получение заготовок, диаметр прутка до 150 мм. Точность рубки - порядка 17 квалитета.

Гидроабразивная резка (ГАР) – современный высокопроизводительный способ резки, используемый для получения заготовок со сложным контуром, как правило, из листового материала. В основе – использование струи воды с абразивным порошком, подаваемой насосом высокого давления под давлением более 4000 атмосфер в режущую головку, управляемую от системы ЧПУ. Вода смешивается с абразивом и выбрасывается через фокусирующую трубку со скоростью 1200 м/с струей диаметром около 1 мм. Резка металла толщиной до 300 мм, точность порядка 14 квалитета.

Основные преимущества ГАР:

Отсутствие термического воздействия в зоне резания Генерируемое в процессе резки металла тепло практически мгновенно уносится водой. Ни одна технология, кроме ГАР, не может обеспечить отсутствие термического влияния на металл вблизи реза.

Способность воспроизводить сложные фигуры и профили Точность позиционирования режущей головки составляет 0,1мм. Гидроабразивная резка металла обеспечивает хорошее качество поверхности. При резке металла можно получать финишную поверхность с шероховатостью Ra = 12,5 – 25 мкм, т.е. во многих случаях отпадает необходимость в дополнительной обработке.

Экономичность процесса Гидроабразивную резку металла можно осуществлять со скоростями от 1 мм/мин до 30000 мм/мин, в зависимости толщины и типа разрезаемого материала. Рез можно начинать в любой точке заготовки и при этом не нужно дополнительно делать отверстие. Малая ширина реза (1мм) позволяет экономить дефицитные материалы при их раскрое.

Возможность гидроабразивной резки любых материалов Метод гидроабразивной резки металла позволяет обрабатывать все виды металлов и сплавов, включая труднообрабатываемые (нержавеющие стали, твердые и титановые сплавы), а также картон, кожу, резину, стекло, керамику, гранит, мрамор, бетон, железобетон, все виды полимерных материалов, в том числе композиционные, фольгированные и металлизированные пластики.

2.3.4. Центрование

Центровые отверстия в деталях типа валов - это базы для ряда операций: обтачивания, нарезания резьбы, шлифования, нарезания шлицев, а также для правки и проверки изготовляемых деталей.

Центровые отверстия во многих инструментах нужны не только для изготовления, но для проверки заточки и переточки во время эксплуатации. При ремонтных работах центровые отверстия часто являются базами для восстановления изношенных поверхностей. В этой связи центрование необходимо выполнять очень тщательно.

Центрование заготовок в условиях мелкосерийного производства проводят на вертикально-сверлильных, токарных и револьверных станках; при крупносерийном и массовом производстве - на специальных одно- или двусторонних центровочных станках, а также на фрезерно-центровочных станках. Центрование крупных заготовок выполняют на горизонтально-сверлильных станках.

Центрование заготовок выполняют либо двумя последовательно инструментами - спиральным сверлом и зенковкой, либо специальным комбинированным центровочным сверлом. Последний инструмент одновременно выполняет сверление и зенкование.

Двусторонние центровочные станки центруют оба конца вала одновременно. На фрезерно-центровочных станках у заготовки сначала фрезеруют торцовые поверхности одновременно с обоих концов, после чего комбинированными центровочными сверлами сверлят отверстия.

2.4. Основные схемы базирования

Основные базы большинства валов – поверхности их опорных шеек. Но очень часто их трудно использовать в качестве технологических баз для обработки наружных поверхностей. Поэтому на большинстве операций в качестве технологических баз используются поверхности центровых отверстий с обоих торцов заготовки. Это позволяет обрабатывать почти все наружные поверхности на постоянных базах при установке вала в центрах. Вместе с тем, следует иметь в виду. что при установке заготовки на жесткие центра возникает погрешность базирования для некоторых осевых размеров. Для ее исключения при выдерживании длины от торца вала используют плавающий передний центр.

Форма и размеры центровых отверстий стандартизованы. Существует несколько типов центровых отверстий, из которых для валов обычно используют три:

1) тип А (без предохранительного конуса) – для изделий, после изготовления которых потребность в центровых отверстиях отпадает.

2) тип В (С предохранительным конусом) – в изделиях, центровые отверстия в которых являются базой для повторного или многократного использования, либо сохраняются в готовых изделиях. Предохранительный конус исключает появление случайных забоин на базовом конусе при межоперационном транспортировании. Такие валы более ремонтопригодны.

3) Тип R (с дугообразными образующими) – изделия повышенной точности.

При обработке крупных и тяжелых валов используют усиленные станочные центры с углом конуса 75о или 90о.

Основные способы установки валов:

1) патрон (для l/d до 4) – ПВН4П, вылет не более 3d.

2) Патрон с поджимом задним центром (для l/d 4…7).

3) В центрах (для l/d 7…10) – жесткий или плавающий передний центр.

4) В центрах с люнетом (для l/d свыше 10).

2.5.Типовой маршрут изготовления валов

Типовой маршрут изготовления валов включает ряд последовательных операций.

005 – 090 Заготовительная

Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном станке.

Для штучных заготовок: штамповать или ковать заготовку.

095 Правильная (для проката)

Правка заготовки на прессе.

В массовом производстве – обычно выполняется до отрезки заготовки, правится весь пруток на правильно-калибровочном станке.

100 Термическая.

Нормализация (для сталей обычно 180…220 НВ) или улучшение (для сталей обычно 240…280 НВ).

105 (Подготовка технологических баз).

Обработка торцов и сверление центровых отверстий.

а) Единичное производство – подрезка торцов и центрование на универсальных токарных станках последовательно за два установа в одной операции.

б) Серийное:

1) подрезка торцов выполняется отдельно от центрования продольно- или горизонтально-фрезерных станках, центрование – на одно- или двухстороннем центровальном станке;

2) на фрезерно-центровальных полуавтоматах последовательного действия с установкой заготовки в призмы по наружному диаметру и базированием в осевом направлении по упору.

в) Массовое – фрезерно-центровальные станки барабанного типа с одновременным фрезерованием и центрованием двух заготовок без съема их со станка.

г) Для нежестких валов (при l/d>12) – обработка шеек под люнеты.

110 Токарная (черновая).

Ведется в два установа на одной операции или каждый установ выносится в отдельную операцию. Выполняют точение наружных поверхностей с припуском под чистовое точение и шлифование, а также канавок. Точность уровня IT14…12, шероховатость Rz=80…40 мкм.

а) Единичное производство – токарно-винторезные станки.

б) Мелкосерийное – универсальные токарные станки с гидросуппортами и станки с ЧПУ.

в) Серийное – токарно-копировальные станки, горизонтальные многорезцовые, вертикальные одношпиндельные полуавтоматы, станки с ЧПУ.

г) Крупносерийное и массовое – многошпиндельные многорезцовые полуавтоматы, для мелких валов – токарные автоматы.

115 Токарная (чистовая).

Аналогична черновой токарной обработке. Точность уровня IT11…10, шероховатость Rz20 мкм.

120 Фрезерные операции.

Фрезерование шпоночных канавок и пазов, шлицев, зубьев, лысок разного рода.

1) Шпоночные пазы:

а) сквозные – дисковыми фрезами на горизонтально-фрезерных станках;

б) глухие:

– пальцевыми фрезами на вертикально-фрезерных станках;

- в серийном и массовом производстве - шпоночно-фрезерные полуавтоматы по методу маятниковой подачи.

2) Шлицевые поверхности при диаметре шейки вала более 80…100 мм фрезеруют за два рабочих хода.

125 Сверлильные операции.

Сверление различных отверстий.

130 Резьбонарезные операции.

На закаливаемых шейках резьбу нарезают до термообработки. Мелкие резьбы на закаленных валах получают сразу резьбошлифованием.

Если вал не закаливается, резьбу нарезают после окончательного нарезания шеек (для предохранения резьбы от повреждений).

1) Внутренние резьбы - машинными метчиками на сверлильных, револьверных и резьбонарезных станках;

2) Наружные резьбы:

а) единичное и мелкосерийное – плашками, резьбовыми резцами и гребенками на токарно-винторезных станках;

б) мелкосерийное и серийное:

- при точности не выше 7-й степени – плашками;

- 6-й степени – резьбонарезными головками на револьверных и болторезных станках;

в) крупносерийное и массовое:

- гребенчатой фрезой на резьбофрезерном станке;

- накатыванием.

135 Термическая.

Объемная или местная закалка в соответствии с требованиями чертежа детали.

140 Восстановление центров (центрошлифование).

Перед шлифованием шеек вала центровые отверстия, являющиеся технологическим базами, исправляют шлифованием конусным кругом (абразивной головкой) на центрошлифовальном станке за два установа.

145 Шлифовальные операции.

Шейки шлифуют на кругло- или бесцентровошлифовальных станках.

Шлицы шлифуются в зависимости от центрирования:

а) по наружной поверхности – наружное шлифованиена кругло-и бесцентровошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами с делением;

б) по внутреннему диаметру – шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру либо профильным кругом одновременно, либо за две операции.

Нанесение гальванического покрытия (при необходимости).

150 Моечная.

Промывка деталей в моечной машине.

155 Контрольная.

160. Гальваническая.

Нанесение антикоррозийного покрытия.

2.6. Изготовление валов-шестерен

2.6.1. Особенности технологического процесса

Как и при обработке ступенчатых валов, технологическим базами при изготовлении валов-шестерен могут являться центровые отверстия. Поэтому на первой операции необходимо обработать чистовые технологические базы – поверхности торцов и центровых отверстий. В целом техпроцесс разделяется как бы на два этапа: обработка ступенчатых поверхностей вала и обработка зубчатого венца.

2.6.2. Основные операции механической обработки вала-шестерни (7-я степень точности)

005-090 Заготовительная

100 – Фрезерно-центровальная.

Фрезерование и центрование заготовки с двух сторон.

База – поверхности наружных ступеней заготовки и одного из торцев ступени.

105 – Токарная.

Точение заготовки с одной стороны (черновое).

База – поверхности центровых отверстий и фрезерованного торца заготовки.

110 – Токарная.

Точение заготовки с другой стороны (черновое).

База – поверхности центровых отверстий и другого фрезерованного торца заготовки.

115, 120 – Токарная.

Точение с обеих сторон (чистовое).

Базы – см. операции 105, 110.

125 – Фрезерная.

Фрезерование шпоночной канавки.

База – поверхности шеек и торца одной ступени.

130 – Зубофрезерная.

Зубофрезерование крайнего венца.

База – поверхности центровых отверстий.

135 - Зубофрезерная.

Зубофрезерование среднего большого венца.

База – поверхности центровых отверстий.

140 - Зубодолбежная.

Зубодолбление малого венца.

База – поверхности центровых отверстий.

145 – Зубозакругляющая.

Закругление зубьев крайнего венца.

База – поверхности центровых отверстий.

150 - Зубозакругляющая.

Закругление зубьев среднего большого венца.

База – поверхности центровых отверстий.

155 – Шевинговальная.

Шевингование крайнего венца.

База – поверхности центровых отверстий.

160 – Шевинговальная.

Шевингование среднего венца.

База – поверхности центровых отверстий.

165 – Шевинговальная.

Шевингование венца с другой стороны вала.

База – поверхности центровых отверстий.

170 – Моечная.

175 – Термическая.

180 – Центрошлифовальная.

Шлифование конических поверхностей центровых отверстий.

База – шейка и торец вала.

185 – Круглошлифовальная.

Шлифование ступеней с одной стороны.

База – поверхности центровых отверстий.

190 – Круглошлифовальная.

Шлифование ступеней с другой стороны.

База – поверхности центровых отверстий.

195, 200, 205 – Притирочная.

Притирка венцов по одному в каждой операции.

База – поверхности центровых отверстий.

210 – Моечная.

215 – Контрольная.

220 – Гальваническая.

2.7. Технологический процесс механической обработки детали «Вал-шестерня»

2.7.1. Маршрутный технологический процесс

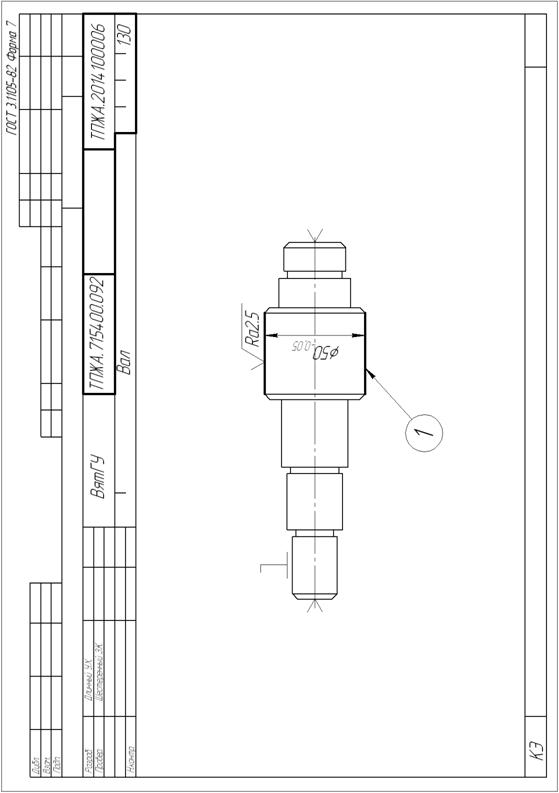

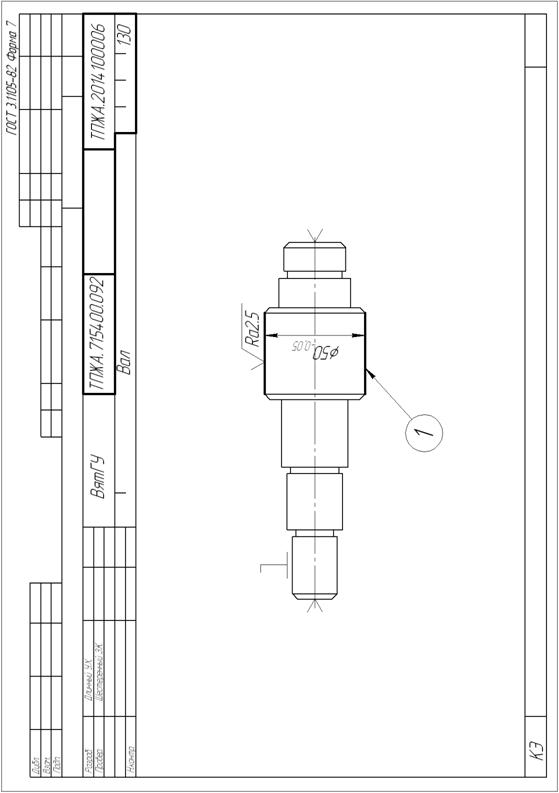

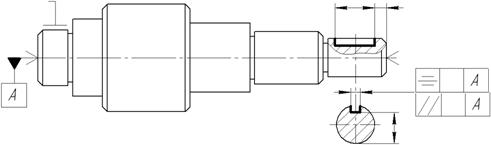

Возможный маршрутный технологический процесс механической обработки детали «Вал-шестерня» (рис. 2.1) в условиях серийного производства приведен в таблице 2.1.

Таблица 2.1 - Маршрутный технологический процесс механической обработки детали «Вал-шестерня»

| Номер операции

| Наименование операции

| Оборудование

| Технологические задачи, решаемые операцией

|

| 1

| 2

| 3

| 4

|

| 005… 100

| Заготови-тельная

| Горизонтально-ковочная машина

| Получение штучной заготовки

|

| 105

| Фрезерно-центроваль-ная

| Фрезерно-центровальный мод. МР-71М

| Подготовка чистовых баз (центровые отверстия)

|

Продолжение таблицы 2.1

| 1

| 2

| 3

| 4

|

| 110

| Токарная автоматная

| Токарный многорезцовый полуавтомат 1Н713

| Черновая токарная обработка

|

| 115

| Токарная автоматная

| Токарный многорезцовый полуавтомат 1Н713

| Черновая токарная обработка

|

| 120

| Токарная автоматная

| Токарный многорезцовый полуавтомат 1Н713

| Получистовая токарная обработка

|

| 125

| Токарная автоматная

| Токарный многорезцовый полуавтомат 1Н713

| Получистовая токарная обработка

|

| 130

| Токарная

| Токарный мод. 1А616

| Чистовая токарная обработка венца

|

| 135

| Шпоночно-фрезерная

| Шпоночно-фрезерный мод. 6Д91

| Обработка шпоночного паза

|

| 137

| Шлицефре-зерная*

| -

|

|

| 140

| Зубофре-зерная

| Вертикальный зубофрезерный полуавтомат мод. 53В30П

| Обработка зубьев с припуском под шлифование

|

Продолжение таблицы 2.1

| 1

| 2

| 3

| 4

|

| 142

| Сверлиль-ная*

| -

|

|

| 145

| Термичес-кая

|

| Закалка 35…40HRC

|

| 150

| Центрошли-фовальная

| Центрошлифо-вальный мод. ZSM 5100

| Восстановление технологических баз

|

| 155, 160, 165, 170

| Круглошли-фовальная

| Круглошлифо-вальный станок мод.3Е12

| Предварительное шлифование шеек

|

| 175, 180

| Круглошли-фовальная

| Круглошлифо-вальный станок мод.3Е12

| Окончательное шлифование шеек

|

| 185

| Зубошлифо-вальная

| Зубошлифо-вальный станок мод. 5В833

| Окончательная обработка зубьев

|

| 190

| Гальваническая

|

| Химическое оксидирование

|

| 195

| Контроль-ная

|

|

|

| Примечание - * Операция может быть введенная при необходимости обработки соответствующих поверхностей

|

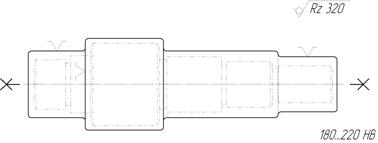

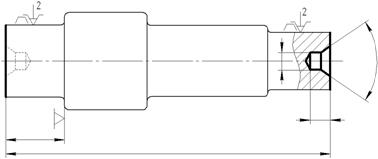

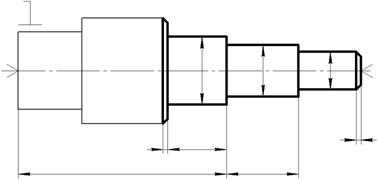

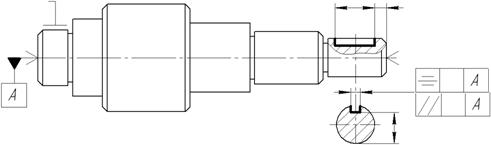

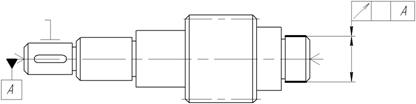

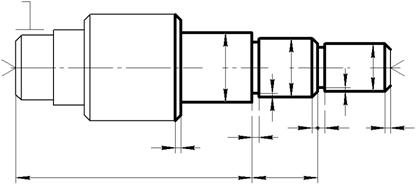

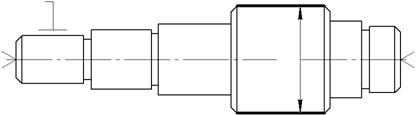

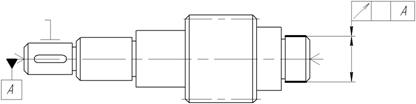

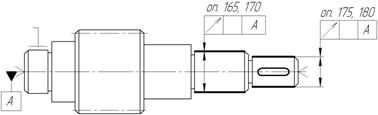

Эскиз заготовки, а также эскизы механической обработки заготовки по операциям технологического процесса приведены на рисунках 2.2 – 2.14. На эскизах механической обработки изображены установочно-зажимные элементы, обрабатываемые поверхности и операционные размеры в виде размерных линий.

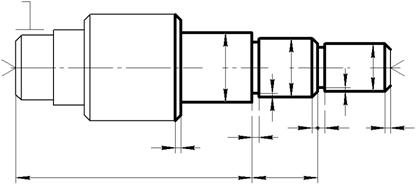

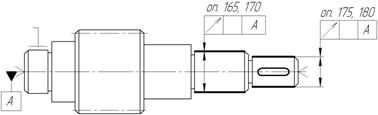

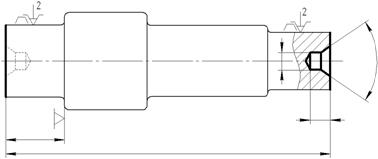

Рис. 2.1. Деталь «Вал-шестерня»

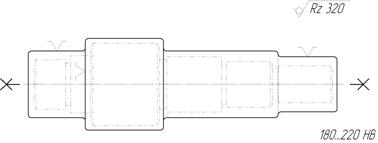

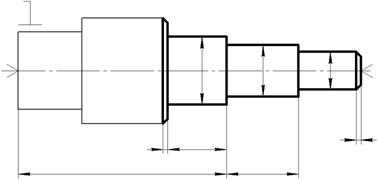

Рис.2.2. Эскиз заготовки детали «Вал-шестерня»

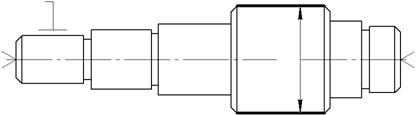

Рис.2.3. Операция 105 – фрезерно-центровальная. Фрезерно-центровальный станок мод. МР-71М

Рис. 2.4. Операция 110 – токарная. Токарный многорезцовый полуавтомат мод 1Н713

Рис. 2.5. Операция 115 – токарная. Токарный многорезцовый полуавтомат мод 1Н713

Рис. 2.6. Операция 120 – токарная. Токарный многорезцовый полуавтомат мод 1Н713

Рис. 2.7. Операция 125 – токарная. Токарный многорезцовый полуавтомат мод 1Н713

Рис. 2.8. Операция 130 – токарная. Токарный станок мод 1А616

Рис. 2.9. Операция 135 – шпоночно-фрезерная. Шпоночно-фрезерный станок мод. 6Д91

Рис. 2.10. Операция 140 – зубофрезерная. Зубофрезерный вертикальный станок мод. 53В30П

Рис. 2.11. Операция 150 – центрошлифовальная. Центрошлифовальный станок мод. ZSM 5100

Рис. 2.12. Операции 155, 170 – круглошлифовальная. Круглошлифовальный станок мод. 3Е12

Рис. 2.13. Операции 160, 165, 175, 180 – круглошлифовальная. Круглошлифовальный станок мод. 3Е12

Рис. 2.14. Операция 185 – зубошлифовальная. Зубошлифовальный станок мод. 5В833

2.7.2. Расчет режима резания и основного времени

для одного из переходов обработки поверхности М

Расчет выполнен для токарной операции 130, на которой выполняется чистовое точение указанной поверхности с точностью, соответствующей 9-му квалитету (h9) и шероховатостью Ra=2,5 мкм. Используется проходной резец, оснащенный режущей пластинкой из твердого сплава Т15К6 с главным углом в плане φ=45о.

В первую очередь назначается глубина резания t. Для чистовой обработки t=0,2мм.

Далее назначается подача S, значение которой при чистовой обработке зависит от получаемой шероховатости обработанной поверхности, связанной, в свою очередь, с точностью обработки. При назначении подачи в зависимости от получаемой шероховатости можно руководствоваться таблицей 2.2. В рассматриваемом случае S=0,1 мм/об.

Таблица 2.2 – Рекомендуемые значения подачи при точении в зависимости от точности обработки и получаемой шероховатости обработанной поверхности

| Стадия обработки

| Точность обработки (квалитет)

| Шероховатость, мкм (максимальное значение)

| Рекомендуемая подача So, мм/об

|

| Черновая

| IT12

| 40

| So≤0,4

|

| Получистовая

| IT10

| 20

| So≤0,2

|

| Чистовая

| IT9

| 10

| So≤0,1

|

Скорость резания  определяется табличным способом с использованием данных НИИТАвтоПром. При этом расчетная скорость резания

определяется табличным способом с использованием данных НИИТАвтоПром. При этом расчетная скорость резания

(2.1)

(2.1)

где  - табличное значение скорости резания/ Для выбранного режущего инструмента при t=0,2 мм и Sо=0,1 мм/об

- табличное значение скорости резания/ Для выбранного режущего инструмента при t=0,2 мм и Sо=0,1 мм/об  = 140 м/мин;

= 140 м/мин;

коэффициент  зависит от обрабатываемого материала и его физико-механических свойств. Для обрабатываемого материала (сталь 40Х с твердостью 180…220 HB) при обработке твердым сплавом

зависит от обрабатываемого материала и его физико-механических свойств. Для обрабатываемого материала (сталь 40Х с твердостью 180…220 HB) при обработке твердым сплавом  =0,95;

=0,95;

коэффициент  зависит от периода стойкости Т режущего инструмента (для чистовой обработки назначается Т=45 мин) и материала его режущей части (Т15К6),

зависит от периода стойкости Т режущего инструмента (для чистовой обработки назначается Т=45 мин) и материала его режущей части (Т15К6),  =1,6;

=1,6;

коэффициент  зависит от вида точения. Для продольного точения

зависит от вида точения. Для продольного точения  =1.

=1.

Тогда, в соответствии с формулой (2.1),

м/мин.

м/мин.

Расчетное число оборотов шпинделя

(2.2)

(2.2)

где  - расчетный диаметр обрабатываемой поверхности,

- расчетный диаметр обрабатываемой поверхности,  =50 мм.

=50 мм.

Тогда  об/мин.

об/мин.

После уточнения полученного значения по паспортным данным станка (в меньшую сторону) получается фактическое число оборотов шпинделя  =1250 об/мин. Поэтому фактическая скорость резания

=1250 об/мин. Поэтому фактическая скорость резания

(2.3)

(2.3)

получается равной  м/мин.

м/мин.

Основное время  перехода при обработке поверхности М на операции 130 определяется как

перехода при обработке поверхности М на операции 130 определяется как

(2.4)

(2.4)

где  - длина рабочего хода,

- длина рабочего хода,

, (2.5)

, (2.5)

при этом  - длина обрабатываемой поверхности,

- длина обрабатываемой поверхности,  =28 мм;

=28 мм;

и

и  - соответственно длина врезания и длина перебега режущей кромки инструмента,

- соответственно длина врезания и длина перебега режущей кромки инструмента,  мм.

мм.

Отсюда  мм.

мм.

Тогда основное время перехода

мин.

мин.

2.7.3. Пример оформления карты эскизов и операционной карты (для операции 130)

На рис.2.15 приведен пример оформления карты эскизов для операции 130; на рис. 2.16 – пример оформления операционной карты для этой операции.

Рис. 2.15. Карта эскизов для операции 130

ГОСТ 3.1404-86 Форма 3

определяется табличным способом с использованием данных НИИТАвтоПром. При этом расчетная скорость резания

определяется табличным способом с использованием данных НИИТАвтоПром. При этом расчетная скорость резания (2.1)

(2.1) - табличное значение скорости резания/ Для выбранного режущего инструмента при t=0,2 мм и Sо=0,1 мм/об

- табличное значение скорости резания/ Для выбранного режущего инструмента при t=0,2 мм и Sо=0,1 мм/об  зависит от обрабатываемого материала и его физико-механических свойств. Для обрабатываемого материала (сталь 40Х с твердостью 180…220 HB) при обработке твердым сплавом

зависит от обрабатываемого материала и его физико-механических свойств. Для обрабатываемого материала (сталь 40Х с твердостью 180…220 HB) при обработке твердым сплавом  зависит от периода стойкости Т режущего инструмента (для чистовой обработки назначается Т=45 мин) и материала его режущей части (Т15К6),

зависит от периода стойкости Т режущего инструмента (для чистовой обработки назначается Т=45 мин) и материала его режущей части (Т15К6),  зависит от вида точения. Для продольного точения

зависит от вида точения. Для продольного точения  м/мин.

м/мин. (2.2)

(2.2) - расчетный диаметр обрабатываемой поверхности,

- расчетный диаметр обрабатываемой поверхности,  об/мин.

об/мин. =1250 об/мин. Поэтому фактическая скорость резания

=1250 об/мин. Поэтому фактическая скорость резания (2.3)

(2.3) м/мин.

м/мин. перехода при обработке поверхности М на операции 130 определяется как

перехода при обработке поверхности М на операции 130 определяется как (2.4)

(2.4) - длина рабочего хода,

- длина рабочего хода, , (2.5)

, (2.5) - длина обрабатываемой поверхности,

- длина обрабатываемой поверхности,  и

и  - соответственно длина врезания и длина перебега режущей кромки инструмента,

- соответственно длина врезания и длина перебега режущей кромки инструмента,  мм.

мм. мм.

мм. мин.

мин.