В этом параграфе мы рассмотрим основные особенности современного производства рекламной полиграфии.

Первое что мы рассмотрим это запечатываемая площадь. Если обычно используемые в машины работают с форматом А4, то в типографии может присутствовать агрегат с форматом печати А0. Это не только расширяет спектр принимаемых заказов (можно печатать большие форматы), но и, что очень важно, повышает производительность печати при изготовлении высокотиражной продукции не-больших размеров.

Автоматизация процессов в типографии так же важный пункт. Практически нет «ручной» техники. Работают автоматические или полуавтоматические машины. Например, машина PGT сама подает лист бумаги из стопки под общим местом, производит оттиск и укладывает запечатанные листы стопкой на выходе. Человеку остается только законченный процесс и контроль качества. Производительность машины может быть в сотни раз выше, чем скорость работы агрегата с ручным управлением [13, с. 69].

Промежуточный вариант - полуавтомат. Здесь рабочий обычно сам подает лист, нажимает кнопку «Старт» и вручную удаляет запечатанный лист. Скорость печати увеличивается не так сильно, однако приложение намного меньше устает, отпечатки становятся более однородными, поскольку давление клише и температура нагрева автоматически стабилизируются.

На типографиях используются многокрасочные машины. Как правило, это двух-, а то и четырехкрасочные (секционные) агрегаты. Лист бума-ги (или декорируемое изделие), поступая в такую машину, проходит последовательно через четыре (или даже более) красочные секции, в результате чего можно за один прогон получить полноцветное изображение.

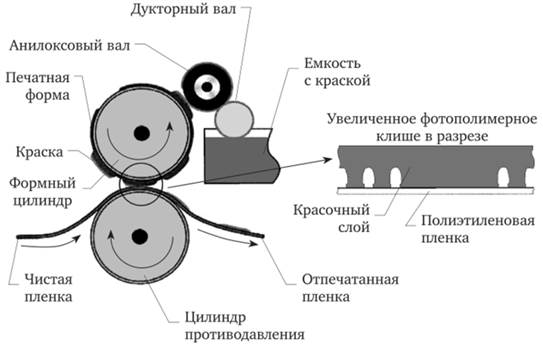

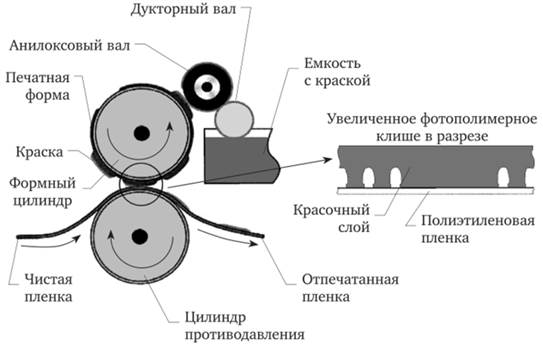

Такой вид печати как флексография широко используется в рекламной полиграфии, главным образом потому, что этот метод подходит для декорирования практически любых носителей изображения, а используемые печатные формы имеют огромный тираж. Флексографию используют для запечатывания бумажной и пластиковой упаковки, прежде всего, полиэтиленовых пакетов, а также наклеек, этикеток и т.д. [12, с. 226].

По принципу печати флексография относится к высокой печати. Печатная форма представляет собой эластичную резиноподобную пластина, на которой химически выгравирован рельефный узор. Поднятые предметы принимают краску и оставляют ее на бумаге (картоне, пленке). Внешне он очень похож на банальный PGT, но гибкий. Клише приклеивается к оси печатного станка, на него наносится краска и начинается печать. Простые аппараты – однокрасочные – достаточно несложные в эксплуатации (рис. 1).

Рисунок 1. Аппарат для печати техникой “Флексография”

Большие многокрасочные флексографические машины представляют собой сложный агрегат, совмещающий многие функции сразу. Здесь запечатывается не отдельный пакет, а полиэтиленовая лента, которая после сваривается и обрезается.

Кроме флексографии в декорировании пакетов используют трафаретные машины. Их выгодно использовать при тиражах до 5-10 тысяч экземпляров.

Кроме пакетов, большинство упаковки в настоящее время изготавливают флексографией. Такие флексографические машины имеют тоже секционное построение, но рулонный материал здесь – самоклеящаяся пленка. После шести, восьми и более красочных секций, прямо в линии, идут отделочные устройства: горячее тиснение, высечка, надсечка и даже упаковка отпечатанной продукции.

Ещё одна разновидность плоской печати – офсетная печать, при которой краска с печатной формы передается на резиновую поверхность, а с нее переносится на бумагу (или другой материал), что позволяет печатать тонкими слоями красок на шероховатых бумагах. Применяется для печатания всех видов изданий (в том числе многокрасочных). В настоящее время офсетная печать является ведущим способом печати.

В офсетной печати печатающие и пробельные элементы расположены на форме на одном уровне. Изображение печатного издания особым способом переносится с пленки (фотоформы) на печатную форму (формный цилиндр). Специальная фотохимическая обработка участков, не содержащих изображения и текста, позволяет сделать их водовосприимчивыми и поэтому краскоотталкивающими. Печатающим элементам формы в этом случае придается способность воспринимать краску.

При печати форма смачивается водой из увлажнителя, так что при намотке чернила остаются только в чувствительных к жиру участках формы. Применяется принцип непрямой печати, т.е. краска на листовом металле переносится на бумагу через резиновый лист. Эластичная резина плотно прилегает к листу бумаги и хорошо переносит чернила (рис. 2).

Рисунок 2. Процесс офсетной печати.

Офсетная печать позволяет получать очень высокое качество оттисков. Однако физические особенности печатного процесса зависят от множества факторов, таких как вязкость краски, баланс краски и воды, значения рН увлажняющего раствора. Все эти факторы делают офсетную печать очень неустойчивым процессом. Для надежности и постоянного высокого качества печати необходим тщательный контроль [4, с.77].

В последние годы получила распространение технология CtP (computer to plate), исключившая из офсетного процесса изготовление фотоформ на фотовыводном автомате и изготовление печатных форм с помощью копировальной рамы. В соответствии с этой технологией файл посылается в фотовывод, печатающий не на пленке, а непосредственно на печатной форме. Это резко ускоряет допечатный процесс и делает его менее дорогостоящим.

Любое заполнение форм увеличит стоимость каждой копии, но также улучшит их внешний вид. Это также увеличивает срок хранения и удобство использования публикации. Для изготовления печатной продукции используются следующие технологические операции:

Припрессовка пленки – термический процесс нанесения на одну или две стороны оттиска, бумаги или картона прозрачной полимерной пленки со слоем клея или без него. Пленка улучшает внешний вид изделия, надежно защищает его от сырости и грязи, повышает прочность и долговечность оттиска.

Аппликация на переплетной крышке – прикрепление к переплетному материалу рисунка, высеченного по контуру из другого материала, отличающегося по цвету или фактуре.

Биговка – процесс нанесения прямолинейных углублений – бигов для улучшения условий перегиба.

Бронзирование – нанесение на слепок тончайшего слоя бронзовой или алюминиевой пудры путем опудривания слепка вручную или на бронзирующих машинах. Непосредственно перед бронзированием в печатном станке выполняется прогон под бронзой с краской, соответствующей цвету нанесенного порошка, и оттиск немедленно переносится на бронзовую машину.

Высечка – процесс придания изделию сложной конфигурации. Прово-дистя на специальных высекальных прессах ножами с режущей кромкой, имеющей контуры нужной конфигурации.

Гренирование – обработка поверхности материала (бумаги, картона, оттиска) для изменения фактуры поверхности, например, придание поверхности зернистой или другой развитой структуры. Обычно для этого используют рельефные валики. Гренирование выполняют пропуском оттисков через каландр, на одном из валов которого выгравирован рисунок [3, с. 104].

Гуммирование – нанесение на оборотную сторону оттиска быстро высыхающего клея, который при увлажнении приобретает клеящую способность.

Кругление углов – придание углам издания округлой формы во избежание их быстрого разрушения и потери внешнего вида.

Нумерация – печать с использованием специальных устройств - нумераторов, меняющихся номеров на бланках (например, ценных бумаг). Нумерацию можно проводить сразу после печатания оттисков в нумерационных приставках к печатным машинам, работающих в линию с ними. Также можно проводить нумерацию в специальных нумерационных машинах, особенно когда речь идет о ценных бумагах и денежных знаках.

Перфорирование – пробивка ряда мелких отверстий в листе бумаги для образования линии отрыва или сгиба [1, с. 94].

Лакирование – облагораживание поверхности оттиска или бумаги нанесением слоя лака. Лакирование является более дешевым и простым, с технологической точки зрения, способом отделки, нежели припрессовка пленки.

Лакирование решает следующие задачи:

- улучшает внешний вид и механическую прочность оттиска;

- повышает прочность оттиска к истиранию;

- повышает глянец оттиска;

- повышает контраст изображения и текста на оттиске;

- повышает устойчивость оттиска к влаге и химически воздействиям;

- меняет оптические свойства поверхности запечатываемого материала;

- блестящая упаковка привлекает внимание;

- создает защиту от порчи упаковки;

- создает шероховатые поверхности предотвращает скольжение.

В зависимости от площади оттиска, куда наносят лак, лакирование может быть:

- общее (полное, сплошное), когда слоем лака покрывают всю площадь;

- неполное (фрагментарное, выборочное, местное).

Лакирование может производиться как на специальных машинах, так и почти на всех современных офсетных печатных машинах. Лаковый слой может наноситься как через увлажняющий аппарат (водорастворимые лаки), так и через красочный (печатные лаки) или в специальных лаковых секциях печатной машины (любые лаки).

Для лакирования в полиграфии используют четыре основных типа ла-ков:

- дисперсионные лаки на водной основе (водорастворимые);

- УФ-отверждаемые лаки;

- на основе летучих растворителей (спиртовые лаки);

- на масляной основе (оксиполимеризующиеся, печатные лаки).

Дисперсионные лаки на водной основе получили наибольшее распространение. Они экологически чисты, достаточно быстро высыхают. Однако для их сушки используют мощные сушильные устройства ИК-сушки и обдув горячим воздухом. Дисперсионные лаки практически не влияют на цветовые характеристики оттиска, т.к. они бесцветны и обладают высокой прозрачностью, кроме того, они не вызывают пожелтения оттиска.

УФ-отверждаемымые лаки обладают всеми преимуществами лаков, а по многим показателям превосходят их. Распространению УФ-отверждаемых лаков способствовало, прежде всего, появление совершенных сушильных устройств УФ-излучения, управляемых микропроцессорами, что позволяет значительно сократить расход электроэнергии. Кроме того, эти устройства более компактны и экономичны.

Особое распространение УФ-лаки получили в флексографских рулонных машинах, работающих и с УФ-печатными красками.

К недостаткам УФ-лаков можно отнести несколько более высокую их стоимость и определенные технологические трудности, связанные с особенностями процесса.

Основной недостаток - загрязнение окружающей среды. Кроме того, эти лаки могут иметь остаточную липкость. Сушка лаков осуществляется тепловым способом, что требует значительных энергетических затрат.

Масляные (печатные) лаки также используются ограниченно. Прежде всего это связано со сравнительно большим временем высыхания. Другим недостатком масляных лаков является наличие небольшого желтоватого оттенка и склонность этого лака к пожелтению. Особенно это заметно при лакировании всей поверхности, включая незапечатанные участки. Поэтому эти лаки рекомендуется использовать для лакирования только запечатанных участков, в качестве лаков для надпечаток.