Совершенствование управления материалами на складах отдельных предприятий сводится к повышению оперативности учета количества материалов и контролю за уровнем их запасов на складе, принятию управленческих решений по устранению дефицита материалов, снижению сверхнормативных запасов материалов и ликвидации неликвидов. (слайд 36) Количество материалов на складе в k-й момент времени Mсклk определяется как

Mсклk = Mсклk-1 + Mпрk – Мрасхk,

где Mсклk и Mсклk-1 – количество материалов соответствующего типоразмера на складе на k-й и предыдущий k-1-й моменты времени, ед.изм.; Mпрk и Мрасхk – количество прихода и расхода материалов данного типоразмера в k-й момент времени, ед.изм.

В качестве периода времени может быть взят день, несколько дней, неделя. В современных условиях при широком использовании информационных систем управления складом, когда на складе установлены персональные компьютеры, созданы АРМ (автоматизированные рабочие места) кладовщиков, обычно учет материалов на складе ведется в реальном режиме времени (в темпе прихода и расхода материалов).

На основе данных о наличии материалов на складе и нормах запасов (минимальных и максимальных) определяются дефицитные и сверхнормативные запасы материалов. (слайд 37)

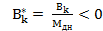

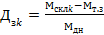

Дефицит материалов в натуральном выражении Дk и в днях Д*k, когда количество материалов на складе меньше минимального уровня запаса (Mсклk < Зmin) определяется как

Дk = Mсклk - Зmin< 0; Д*k  ,

,

где Зmin – минимальный запас материала ρ-го типоразмера на складе, ед.изм.; Мдн – среднедневная потребность в материале ρ-го типоразмера, ед.изм./дн.

Причинами дефицита материалов могут быть: повышенный расход материалов из-за выпуска сверхплановой продукции или ее досрочное изготовление, замена других материалов, повышенный брак материалов или продукции; задержка поставки или поставка заниженной партии материалов и др.

Дефицит материалов часто ведет к задержкам и снижению эффективности по всей цепочке поставок.

При дефиците материалов необходимо принять следующие оперативные меры: (слайд 38)

произвести анализ дефицита;

организовать срочную поставку очередной партии материалов;

более строго регламентировать выдачу дефицитных материалов производственным подразделениям: выдавать материал на запуск отстающих наименований деталей в количестве, потребном на запускаемую в обработку партию деталей;

при возможности организовать замену материалов.

При анализе дефицита для выработки стратегических решений по его устранению исследуются следующие вопросы [12]:

структура дефицита материалов по номенклатуре, стабильности дефицита;

финансовые последствия дефицита материалов для предприятия: неустойка за непоставку или несвоевременную поставку продукции предприятия потребителям; отказ потребителей от несвоевременно поставленной продукции предприятием, расторжение договоров на поставку; дополнительные затраты на «штурмовщину» с целью своевременного выпуска продукции при поставке с опозданием дефицитных материалов; изготовление комплектующих на своем предприятии, что, как правило, значительно дороже;

причины дефицита материалов;

какой уровень дефицита приемлем: не может быть полное отсутствие дефицита, так как это потребует больших затрат, а дефицит материалов – не единственная проблема предприятия.

Стратегические мероприятия для снижения дефицита материалов – это решения на несколько лет для материалов и комплектующих, расходуемых в большом количестве и на большую сумму, используемые для изготовления многих наименований изделий. Решения принимаются на уровне руководителей предприятия. (слайд 39)

Например:

изменить конструкцию и/или технологию изготовления изделия, чтобы не использовать дефицитные материалы и комплектующие;

изменить организацию производства: самим изготавливать дефицитные комплектующие, передать их изготовление на аутсорсинг и т.д.;

изменить структуру производственной программы предприятия: сократить или исключить изделия, изготавливаемые из дефицитных материалов (покупных полуфабрикатов, готовых комплектующих изделий);

применить материалосберегающую технологию изготовления продукции (например, в качестве заготовок использовать отливки, штамповки вместо проката), чтобы сократить потребность в дефицитных материалах.

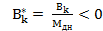

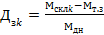

Сверхнормативный запас материалов в натуральном выражении Вk и в днях В*k, когда Mсклk > Зmax, определяется как (слайд 40)

Вk = Mсклk - Зmax > 0;  ,

,

где Зmax – максимальный запас материала соответствующего типоразмера на складе, ед. изм.

Причинами возникновения сверхнормативных запасов материалов могут быть: сокращение потребления материалов, в том числе с сокращением продаж продукции предприятия или перенос ее выпуска на более поздние сроки; досрочная поставка материалов; завышение общей потребности в материалах и/или конкретного заказа.

Сверхнормативные запасы на складе приводят к увеличению оборотных средств, мешают операционной деятельности на складе, провоцируют воровство, увеличивают вероятность порчи материалов на складе. (слайд 41)

При появлении сверхнормативных запасов необходимо принять следующие меры:

произвести анализ их причин: возможно это сезонные запасы, запасы в связи с закупкой большей партии материалов со скидкой, с возможным подорожанием материалов и т.д.;

приостановить поставку очередной партии материалов, если это не грозит большими санкциями;

организовать повышенный расход материалов;

реализовать излишки материалов;

возвратить материал поставщику, если это возможно по договору поставки.

Целесообразно в составе показателей KPI склада предусмотреть среднее время хранения материалов (комплектующих) на складе, оборачиваемость запасов и др.

При количестве материалов на складе в пределах минимального и максимального запасов определяют срок заказа очередной партии материалов «по точке заказа» как

≥ 0,

где Мт.з – точка заказа по материалу соответствующего типоразмера – количество материала на складе, при достижении которого надо сделать заказ на поставку очередной партии материалов, ед.изм.

Минус Дз k, например -3, показывает, насколько дней раньше k-го дня расчета необходимо было сделать заказ на поставку очередной партии материала (в примере на 3 дня). Плюс Дз k, например +5, через сколько дней (в примере через 5 дней) надо сделать заказ на поставку партии материалов. При Дз k = 0 заказ на поставку партии материалов надо сделать в день расчета.

По данной системе управления движением материалов на складе можно проиллюстрировать некоторые проблемы управления:

1. Управление по отклонениям, когда устанавливается только информация об отклонениях от нормального хода исследуемого процесса (в данном случае о дефиците и сверхнормативных запасах материалов), на основе которой принимаются управленческие решения.

2. Периодичность расчетов. Информация о дефиците материалов в порядке уменьшения дефицита в днях получается работниками отдела закупок и на ее основе принимаются решения ежедневно или в реальном режиме времени.

Информацию о сроках заказа на поставку партий материалов целесообразно рассчитывать один раз в 3-5 дней с целью составления заявок на поставку очередных партий материалов, их оплаты.

Информацию о необоснованных сверхнормативных запасах материалов можно получать реже – один раз в 10 дней, за полмесяца, за месяц.

3. Чем выше уровень управления, тем реже и в более агрегированном виде представляется информация о наличии и состоянии складских запасов материалов.

Работнику отдела закупок, ответственному за группу материалов, оперативно поступает информация о дефицитных материалах для работы по ликвидации дефицита, о сроках заказа очередной партии материалов, реже сверхнормативных запасах материалов, длительности хранения отдельных видов материалов и т.п.

Руководителю отдела закупок представляется информация об отсутствующих и наиболее дефицитных материалах, агрегированные данные по отдельным группам материалов и по отделу закупок в целом.

Коммерческому директору, которому, как правило, подчиняется отдел закупок, представляется более укрупненная информация о дефицитных материалах, сверхнормативных запасах материалов, их отношение к общему расходу материалов, к общей стоимости нормативных запасов материалов и т.п.

Контрольные вопросы

1. Что такое точка заказа материалов, ее назначение.

2. Мероприятия для ликвидации сверхнормативных запасов.

3. Стратегические мероприятия для снижения дефицита материалов.

,

, ,

, ≥ 0,

≥ 0,