2.1. Аппараты подготовки сжатого воздуха

Компрессоры устанавливаемые на большинстве отечественных автомобилей с пневматическими системами, двухцилиндровые, имеющие производительность 220 л/с при 2000 об/мин, их вала и противодавлении, близком к максимальному. Привод компрессоров на автомобилях ЗИЛ, МАЗ осуществляется клиноременной передачей от коленчатого вала двигателя, а на автомобилях КамАЗ - шестеренчатой передачей. Системы охлаждения и смазки компрессоров подсоединены к соответствующим системам двигателя.

После зарядки воздушных баллонов до максимального давления компрессор с помощью регулятора давления переводится на режим холостого хода, когда при сжатии не создается значительного противодавления. Вследствие этого снижается мощность на привод компрессора, например, при максимальной частоте вращения его вала и максимальном противодавлении с 1,5... 2,2 до 0,4... 0,6 кВт. Перевод компрессора на режим холостого хода увеличивает его ресурс: капитальный ремонт компрессора производят одновременно с капитальным ремонтом двигателя.

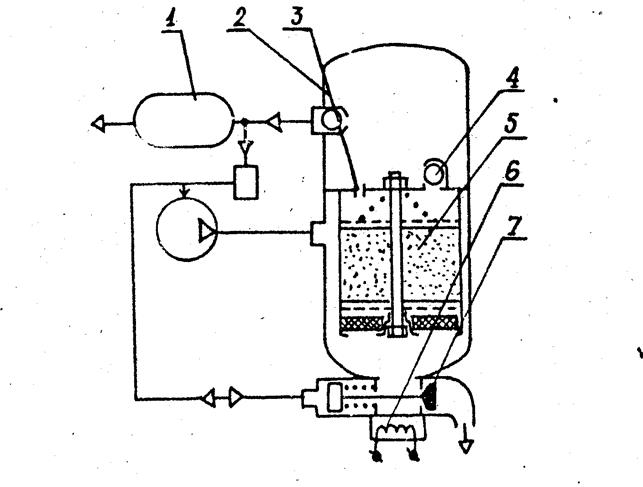

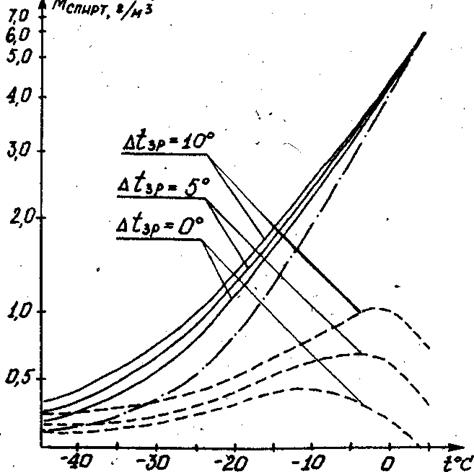

Фильтры в питающей части ПТП служат для очистки сжатого воздуха от влаги. В воздухе, сжимаемом компрессором, имеются вредные для работы ПТП включения, или, как. их называют, загрязнения. Компонентами загрязнений сжатого воздуха являются твердые частицы, масло и водяной пар. Последний составляет основную часть загрязнений. Вода, образующаяся из пара, смывает смазку с трущихся поверхностей в аппаратах привода, способствует усиленному корродированию металлических деталей. В зимнее время замерзание водоконденсата приводит к примерзанию подвижных деталей в аппаратах, закупорке трубопроводов, каналов и отверстий и вызывает частичную или полную потерю работоспособности тормозной системы. Особенно подвержены образованию ледяных пробок места присоединения аппаратов, стыковки трубопроводов и т.п., т.е. места повышенного гидравлического сопротивления. Очистка сжатого воздуха от влаги осуществляется термодинамическим или адсорбционным способом. Принцип действия термодинамической очистки заключается в охлаждении сжатого воздуха и удалении выделившейся при этом влаги. Простейшим средством такой очистки служит баллон. Двигаясь по трубопроводу и расширяясь в бал лоне, воздух охлаждается и из него выделяется влага, скапливающаяся в баллоне. Когда последовательно соединяется два баллона-ресивера, то наибольшее количество влаги отделяется в первом, который называется "мокрым" ресивером. Отделение влаги происходит различными путями: фильтрацией, гравитационным способом, центробежными сила ми и др. На рис.17 показана схема эффективного влагоотделителя ПААЗ, имеющего радиатор I для охлаждения сжатого воздуха и центробежный отделитель 2. Скопившийся в нижней части конденсат автоматически удаляется в атмосферу через клапан слива 3, когда регулятор давлений переводит компрессор на режим холостого хода.

Рис. 17

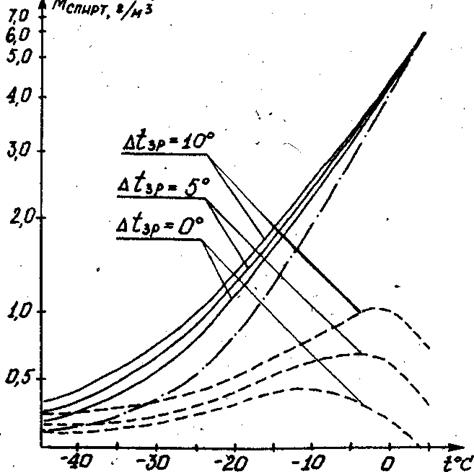

Недостаток всех термодинамических влагоотделигелей состоит в том, что они, очищая воздух от скопившейся в них влаги, не могут предотвращать выделение влаги при дальнейшем охлаждении воздуха, то есть очищают воздух от влаги без запаса по точке росы. Поэтому для предотвращения замерзания влаги, выделяющейся из воздуха после очистительного устройства, в сжатый воздух вводят спирт, который, смешиваясь с выделившейся влагой, образует раствор (антифриз) с низкой температурой замерзания.

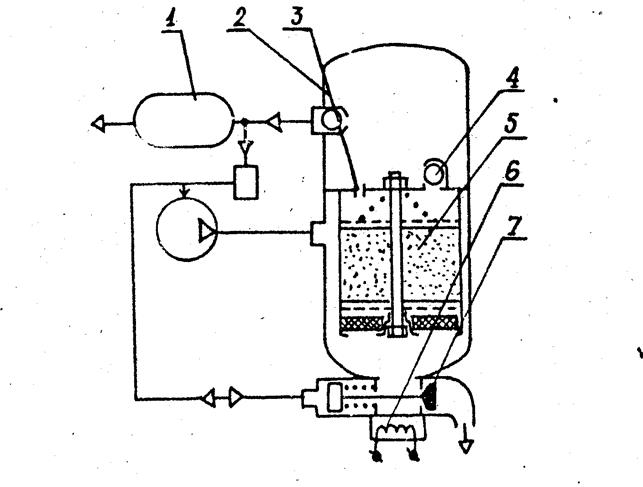

По данным Нерсисяна Р.А., зависим ость удельного расхода спирта для предотвращения замерзания влаги в ПТП от температуры окружающей среды (при степени сжатия 8) может быть представлена графиком (рис.18). Из графика видно, что при различных температурах окружающей среды требуется различное количество спирта. Так, при температурах, близких к нулю, удельный расход спирта в 8-10 раз больше, чем при температуре минус 35°С. График позволяет рассчитать оптимальный расход спирта для предотвращения замерзания влаги в ПТП с запасом между температурой замерзания образовавшегося антифриза и температурой окружающей среды (∆tзр = 0°; ∆tзр = 5°; ∆tзр = 10°∆).

Рис. 18

необходимое количество спирта в растворе

необходимое количество спирта в растворе

количества спиртового пара а сжатом воздухе

количества спиртового пара а сжатом воздухе

расход спирта на 1м2 всасываемого давления

расход спирта на 1м2 всасываемого давления

Предохранители против замерзания выполняются насосного и испарительного (фитильного) типов. Предохранитель фитильного типа (КамАЗ) прост по устройству, не требует регулировок и ухода. Поскольку расход спирта зависит от температуры проходящего через него сжатого воздуха, которая меняется в зависимости от температуры окружающей среды, постольку путем правильного выбора места установки предохранителя обеспечивают оптимальный расход спирта в широком диапазоне температур.

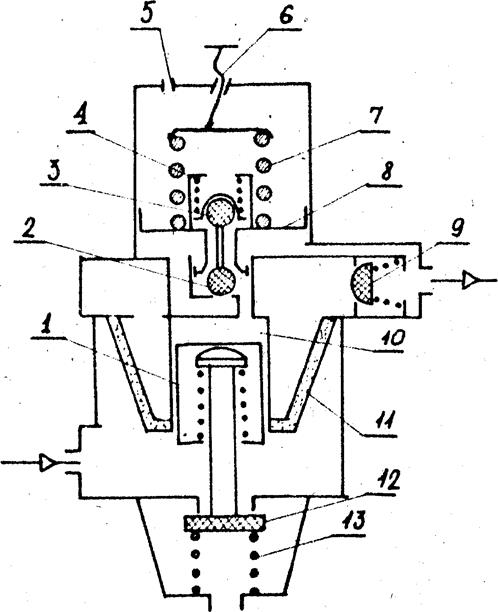

Для очистки сжатого воздуха от влаги с запасом по точке росы (осушки) наиболее эффективным средством служат устройства поглощающие пары влаги адсорбентами, например, силикагелем или цеолитами. На схеме (рис.19) показан адсорбирующий осушитель. Сжатый воздух от компрессора поступает в корпус 2 осушителя и, проходя через колонку 5 с адсорбентом, осушается. Далее, сжатый воздух через обратный клапан 4 поступает под колпак осушителя, а затем в баллон 1 ПТП. Когда подача воздуха в баллон I прекращается (режим холостого хода компрессора), тогда сжатый воздух

из-под колпака через дроссельное отверстие 3 обратным, потоком продувает адсорбент, и поглощенная им влага испаряется (безнагревная регенерация). Регенерирующий воздух удаляется в атмосферу через клапан 7, замерзание которого предотвращается электронагревателем 6.

Рис. 19

Большое значение для эффективной очистки сжатого воздуха от влаги имеет длина трубопровода, соединяющего компрессор с очистным устройством, и интенсивность его обдува. Воздух в трубопроводе должен охладиться настолько, чтобы из него выделилось максимальное количество влаги для последующего отделения её от воздуха в очистительном устройстве. Однако при этом необходимо исключить в холодное время года образование пробок из твердого конденсата в самых термодинамических влагоотделителях и не снизить активность адсорбента в осушителях.

Разработан метод расчета оптимальной длины трубопровода как для термодинамических, так и для адсорбционных средств очистки воздуха от влаги. Для ПТП современных автомобилей рекомендуемая длина трубопровода, соединяющего компрессор и воздухоочиститель, должна быть не менее 3,0... 3,5 м.

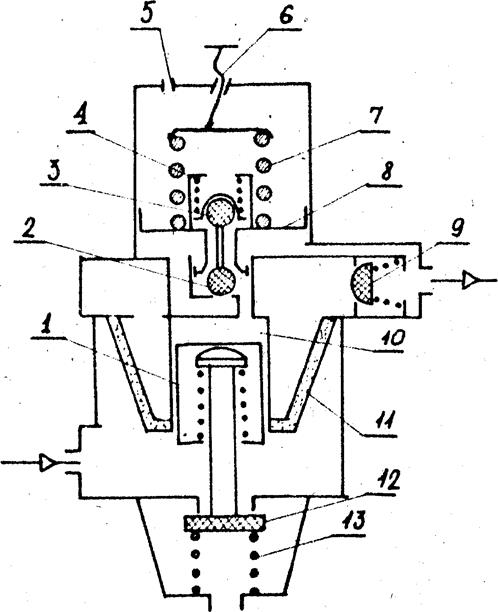

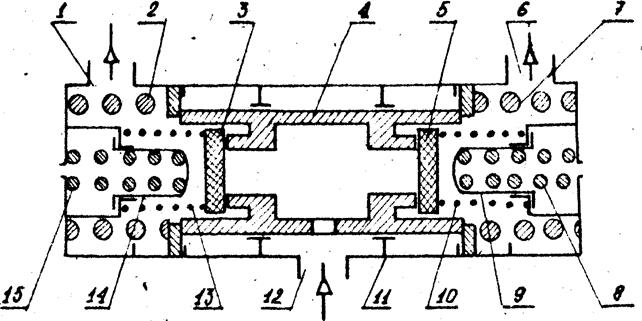

Регулятор давления. доказанный на рис.20 устанавливается на автомобилях КамАЗ, выполняет также функции фильтра и предохранительного клапана. В верхней части регулятора, сообщающейся с атмосферой, помещен уравновешивающий поршень 8, натяг пружины 7 которого меняется болтом 6. В поршне установлены впускной 2. и выпускной 3 клапаны, соединенные стержнем. В нижней части регулятора находится разгрузочный клапан 12, соединенный штоком с поршнем 1и прижатый к своему седлу пружиной 13. Сжатый воздух из компрессора поступает в корпус, очищается от влаги фильтром 11 и через обратный клапан 9 подается в систему. Водяной конденсат скапливается в пространстве над седлом клапана 12. Возрастающее давление воздуха действует на поршень 8, а также на впускной клапан 2. Пространство над поршнем через открытый выпускной клапан 3 и отверстие 5 сообщается с атмосферой.

Когда давление воздух поднимается до верхнего предела регулирования, уравновешивающий поршень 8 перемещается вверх. При этом выпускной клапан закрывается, а впускной открывается. Давлением воздуха поршень I опускается вниз и разгрузочный клапан 12 открывается. Скопившийся водяной конденсат удаляется наружу, а воздух засасываемый компрессором, через это же отверстие выпускается в атмосферу без противодавления. При уменьшении давлений воздуха в системе до низшего предела регулирования, пружина 7 опускает уравновешивающий поршень 8 вниз, выпускной клапан 3 открывается, давление воздуха над поршнем I падает, разгрузочный клапан 12 пружиной 13 закрывается и цикл зарядки баллона повторяется, пружина 13 рассчитана так, что ограничивает максимальное давление в системе при отказе в работе регулятора давления.

Рис. 20

Давление воздуха, соответствующее верхнему пределу регулирования Р тах, определяется из выражения:

Pmax·Sn=Qпр+Ттр

где

Sn - площадь поршня 8, без площади поршня-седла клапана 2;

Qпр - натяжение пружины 7;

Ттр - сила трения поршня 8 о стенки корпуса.

Минимальное давление воздуха (Pmin), когда компрессор включается для накачки воздуха в систему может быть определено но формуле:

Pmin (Sn+S’) = Q’пр-Ттр

здесь S’ - площадь поршня-седла клапана 2;

Q’пр - сила натяга пружины в верхнем положении поршня.

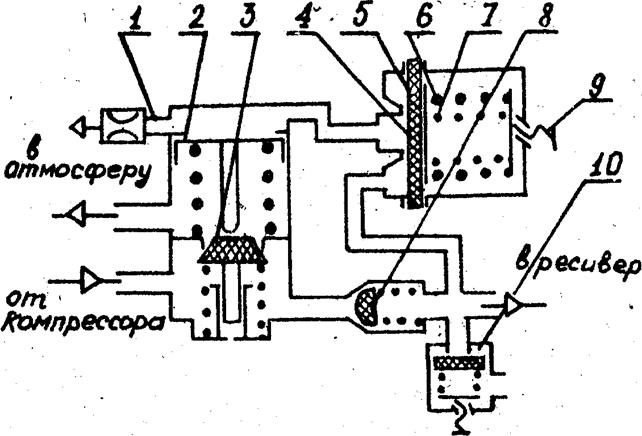

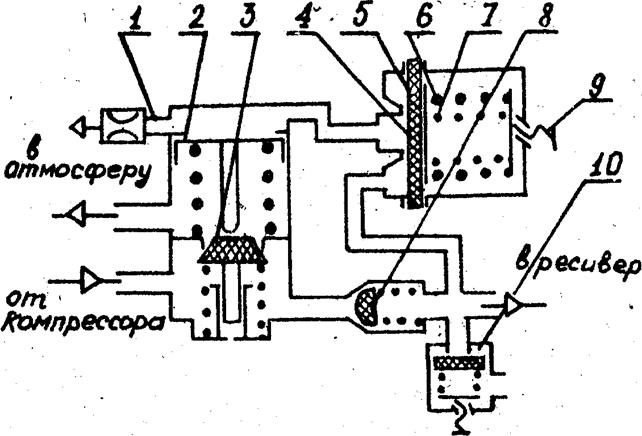

Регулятор давления на автомобилях МАЗ-5335 устанавливают, выполненный по схеме, показанной на рис.21. Воздух из компрессора подводится к корпусу и, отжимая пружину обратного клапана 8, поступает в баллоны системы. Возрастающее давление воздуха в системе действует на диафрагму, которая прижимается к своему седлу, усилием пружин 6 и 7. Натяг последних регулируют болтом 9. Когда давление воздуха в системе достигает верхнего предела регулирования, тогда диафрагма отходит от седла и сжатый воздух поступает в полость над поршнем 2. Поршень перемещается вниз, сжимает возвратную пружину и своим штоком открывает клапан 3. Воздух из компрессора через открывшийся клапан 3 выпускается в атмосферу: компрессор переводится на режим холостого, хода. При уменьшении давления воздуха до нижнего предела регулирования диафрагма 5 усилием пружин прижимается к седлу, давление, воздуха над поршнем 2 падает, т.к. сжатый воздух через дроссельное отверстие I выходит в атмосферу, поршень перемещается в верхнее полонив, клапан 3 закрывается, и сжатый воздух вновь начинает поступать в систему.

Рис. 21

На режиме холостого хода компрессора через дроссельное отверстие регулятора постоянно течет воздух. Если непосредственно за регуляторам давления установить защитный клапан, то давление в трубопроводе вследствие его незначительной емкости будет быстро падать, предопределяя включение компрессора на режим нагрузки. Чтобы избежать частых переходов компрессора от режима холостого хода на нагрузку, когда давление воздуха в баллонах системы не требует этого, за регулятором давления устанавливают компенсационный бачок 4 (см.рис.12),который выполняет также роль "мокрого" ресивера.

В регуляторе имеется предохранительный клапан 10, выпускающий воздух в атмосферу при избыточном давлении (0,85-0,02)МПа в случае отказа регулятора.

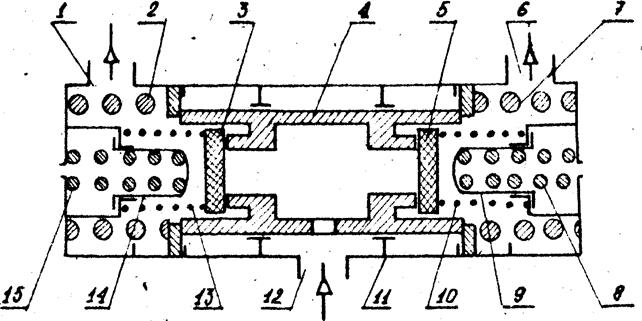

Защитные клапаны разделяют ПТП на контуры при общей системе подготовка сжатого воздуха. Двойной защитный клапан на автомобилях КамАЗ служит для разделения привода рабочей тормозной системы не два контура и автоматического отключения неисправного контура для сохранения запаса сжатого воздуха в исправном контуре. Двойной защитный клапан сохраняет запас сжатого воздуха в обоих контурах при нарушении работоспособности магистрали, соединяющей его с компрессором.

В корпусе II (рис.22) расположен поршень 4 с двумя обратными клапанами З и 5. К седлам, выполненным на поршень, обратные клапаны прижимаются пружинами 10 и 13. В центральном положении поршень удерживается пружинами 2 и 7. В корпусе имеются также.два упора 9 и 14, находящиеся под воздействием пружин 8 и 15. Полости упоров сообщаются с атмосферой. К выводу 12 подводится воздух из компрессора, а выводы 1 и 6 соединены с баллонами двух контуров рабочей тормозной системы.

Воздух из компрессора через обратные клапаны 3 и 5 поступает к выводам I и 6 двух контуров системы. Когда давление воздуха в выводах I и 6 станет равным давлению в выводе12, тогда зарядка обоих баллонов прекращается. Если, например, из-за неисправности произойдет снижение давления в конторе, подключенному к выводу I, то поршень 4 под действием разности давлений переместится влево, клапан 3 прижмется к упору 14, и вывод I с его контуром будет автоматически отключен от исправного контура.

Рис. 22

Воздушные баллоны предназначены для аккумулирования запаса сжатого воздуха и сглаживания пульсаций давления. Наличие их в ПТП позволяет компрессору значительное время работать в режиме холостого хода, что удлиняет срок его службы. Объем баллонов позволяет производить несколько торможений и при неработающем компрессоре. Воздушные баллоны (ресиверы) состоят из цилиндрической обечайки и двух выгнутых днищ, приваренных к обечайке. Воздушные баллоны в соответствии с ОСТ 37.001.07 делятся в зависимости от номинального объема на II групп (от 10 до 80 л), отличающихся нарушим диаметром, длиной, числом бобышек на цилиндрической и торцевой поверхностях. Наибольшее распространение на автомобилях ЗИЛ, КамАЗ, МA3 и транспортируемых ими прицепах получили воздушные баллоны 40 и 20 л. Максимальный запас воздуха в баллонах контуров должен быть таким, чтобы после восьмикратного полного приведения в действие рабочая тормозная система обеспечив девятое торможение с эффективностью, соответствующей требованиям ГОСТ 22895-77, которым для различных автотранспортных средств предписаны определенные тормозной путь и замедление.

необходимое количество спирта в растворе

необходимое количество спирта в растворе количества спиртового пара а сжатом воздухе

количества спиртового пара а сжатом воздухе расход спирта на 1м2 всасываемого давления

расход спирта на 1м2 всасываемого давления