Ознакомиться с общими сведениями о станке и его основными техническими данными.

1. Изучить кинематическую схему станка.

2. Изучить конструкцию и работу основных узлов станка.

3. Изучить устройство и работу промышленного робота.

4. Изучить работу пневмооборудования.

5. Ознакомиться с органами управления станком и промышленным роботом.

6. Проверить работу станка и промышленного робота в ручном режиме.

2.2.7. Контрольные вопросы

1. Назначение робототехнического комплекса. Особенности его компоновки, основные узлы комплекса.

2. Перечислить движения, обеспечиваемые пневматической схемой станка.

3. Как обеспечивается связь вращения шпинделя с подачей суппорта при резьбонорезании?

4. Как осуществляется поворот револьверной головки?

5. Как работает кулачковый патрон для зажима обрабатываемой детали?

6. Устройство и работа промышленного робота.

7. Назначение и работа пневмооборудования.

2.3. Лабораторная работа № 3.

Испытание консольно-фрезерного станка модели 6Р12ПБ на точность

Цель проверки станков по нормам точности состоит в установлении точности изготовления, взаиморасположения, перемещения и соотношения движений рабочих органов, несущих заготовку и инструмент, путем измерений на станке с помощью приспособлений и приборов, а также путем промеров обработанных на станках образцов изделий.

Проверка на нормы точности осуществляется для всех вновь изготовленных и вышедших из капитального ремонта металлорежущих станков.

Испытание станка 6Р12ПБ проводится в соответствии с нормами точности по ГОСТ 17734-72.

Таблица 14

Проверка точности станка

| Номер проверки

| Что проверяется

| Метод проверки

| Отклонение, мм

|

| допускаемое

| фактическое

|

| Н

| Н

|

| 1

| 2

| 3

| 4

| 5

|

| 1

| Плоскостность рабочей поверхности стола

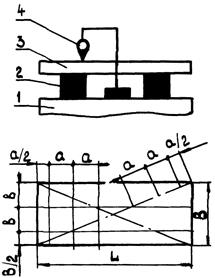

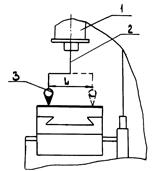

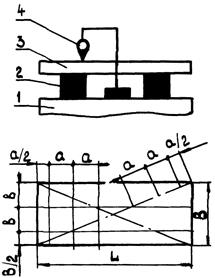

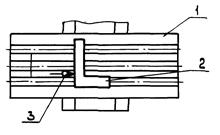

|  На рабочей поверхности стола 1 в продольных, поперечных и диагональных направлениях на двух регулируемых опорах 2 устанавливают поверочную линейку 3 таким образом, чтобы получить одинаковые показания индикатора 4 на концах линейки.

Индикатор устанавливают на столе так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Индикатор перемещают вдоль линейки и определяют прямолинейность формы профиля поверхности в точках измерения, отстоящих друг от друга на расстоянии а» 0,1 L ³ 100 мм или b ³ 100 мм. Отклонение определяют как наибольшую величину алгебраической разности показаний индикатора.

Длина измерения, мм:

св. 250 до 400

св. 1000 до 1600

св. 1600

На рабочей поверхности стола 1 в продольных, поперечных и диагональных направлениях на двух регулируемых опорах 2 устанавливают поверочную линейку 3 таким образом, чтобы получить одинаковые показания индикатора 4 на концах линейки.

Индикатор устанавливают на столе так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Индикатор перемещают вдоль линейки и определяют прямолинейность формы профиля поверхности в точках измерения, отстоящих друг от друга на расстоянии а» 0,1 L ³ 100 мм или b ³ 100 мм. Отклонение определяют как наибольшую величину алгебраической разности показаний индикатора.

Длина измерения, мм:

св. 250 до 400

св. 1000 до 1600

св. 1600

|

20

40

50

|

|

|

| Выпуклость

не допускается

|

Продолжение табл.14

| 1

| 2

| 3

| 4

| 5

|

| 2

| Перпендикулярность продольного перемещения стола его поперечному перемещению в плоскости (для станков с неповоротным столом)

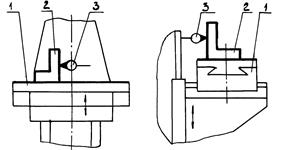

|  На рабочей поверхности стола 1 устанавливают поверочный угольник 2 так, чтобы его опорная поверхность была параллельна направлению продольного перемещения стола.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Измерение производят, перемещая стол в поперечном направлении на длину хода, но не более, чем на 300 мм при закрепленной консоли.

Отклонение от перпендикулярности определяют как наибольшую величину алгебраической разности показаний индикатора

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 так, чтобы его опорная поверхность была параллельна направлению продольного перемещения стола.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Измерение производят, перемещая стол в поперечном направлении на длину хода, но не более, чем на 300 мм при закрепленной консоли.

Отклонение от перпендикулярности определяют как наибольшую величину алгебраической разности показаний индикатора

|

20

|

|

| 3

| Параллельность рабочей поверхности стола направлению его продольного перемещения

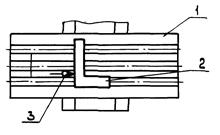

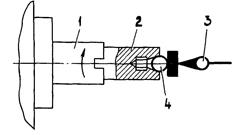

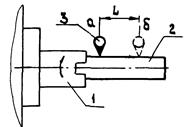

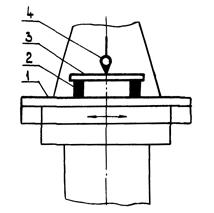

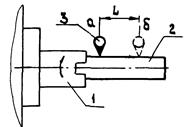

|  На рабочей поверхности стола 1 на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

На неподвижной части станка укрепляют индикатор 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки.

Стол перемещают в продольном направлении на всю длину хода при закрепленных салазках и консоли.

Отклонение от параллельности определяют как наибольшую величину алгебраической разности результатов измерений на длине хода

На рабочей поверхности стола 1 на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

На неподвижной части станка укрепляют индикатор 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки.

Стол перемещают в продольном направлении на всю длину хода при закрепленных салазках и консоли.

Отклонение от параллельности определяют как наибольшую величину алгебраической разности результатов измерений на длине хода

|

30

|

|

Продолжение табл.14

| 1

| 2

| 3

| 4

| 5

|

| 4

| Параллельность рабочей поверхности стола направлению его поперечного перемещения

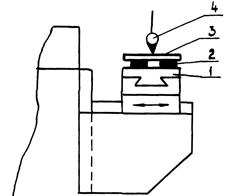

|  На рабочей поверхности стола 1 на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

На неподвижной части станка укрепляют индикатор 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки.

Стол перемещают в поперечном направлении на всю длину хода при закрепленной консоли.

Отклонение от параллельности определяют как наибольшую величину алгебраической разности показаний индикатора на длине хода.

Длина перемещения, мм:

св. 160 до 250

св. 250 до 400

На рабочей поверхности стола 1 на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

На неподвижной части станка укрепляют индикатор 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки.

Стол перемещают в поперечном направлении на всю длину хода при закрепленной консоли.

Отклонение от параллельности определяют как наибольшую величину алгебраической разности показаний индикатора на длине хода.

Длина перемещения, мм:

св. 160 до 250

св. 250 до 400

| 20

25

|

|

|

| Наклон стола в сторону от стойки не допускается

|

| 5

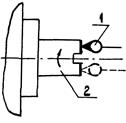

| Осевое биение горизонтального или вертикального шпинделя

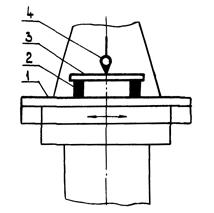

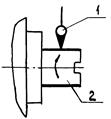

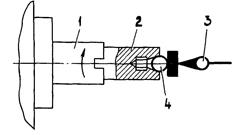

|  В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с центровым отверстием под шарик 4.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался поверхности шарика, вставленного в центровое отверстие оправки.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показании индикатора

В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с центровым отверстием под шарик 4.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался поверхности шарика, вставленного в центровое отверстие оправки.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показании индикатора

|

10

|

|

Продолжение табл.14

| 6

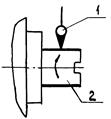

| Торцовое биение опорного торца шпинделя:

а) горизонтального или вертикального

б) поворотной головки

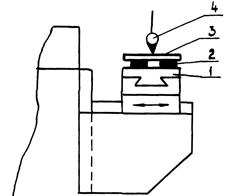

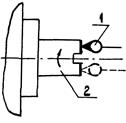

|  На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался торцовой поверхности шпинделя 2 у ее периферии и был направлен перпендикулярно ей.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом его положении

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался торцовой поверхности шпинделя 2 у ее периферии и был направлен перпендикулярно ей.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом его положении

|

20

|

|

| 7

| Радиальное биение конического отверстия шпинделя:

1. Горизонтального или вертикального:

а) у торца шпинделя

б) на расстоянии 300 мм

|  В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с цилиндрической рабочей поверхностью.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом положении

В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с цилиндрической рабочей поверхностью.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом положении

|

10

|

|

| 8

| Радиальное биение центрирующей шейки горизонтального или вертикального шпинделя

|  На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался проверяемой поверхности шпинделя 2 и был направлен к его оси перпендикулярно образующей.

Шпиндель приводят во вращение.

Измерение производят в сечении, в котором окружность не прерывается пазами.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом положении

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался проверяемой поверхности шпинделя 2 и был направлен к его оси перпендикулярно образующей.

Шпиндель приводят во вращение.

Измерение производят в сечении, в котором окружность не прерывается пазами.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом положении

|

10

|

|

Продолжение табл.14

| 1

| 2

| 3

| 4

| 5

|

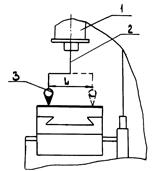

| 9

| Перпендикулярность оси вращения вертикального шпинделя рабочей поверхности стола в продольном и поперечном направлениях

|

Стол устанавливают в продольном направлении в среднее положение.

На вертикальном шпинделе 1 укрепляют коленчатую оправку 2 с индикатором 3 так, чтобы его измерительный наконечник касался рабочей поверхности стола.

Поворотную головку фиксируют в нулевом положении.

Шпиндель поворачивают на 180°. Перед измерением пиноль, консоль и стол закрепляют.

Изменение производят в верхнем и нижнем положениях шпинделя (при перемещении гильзы) при соответствующем перемещении стола.

Отклонение от перпендикулярности определяют как величину алгебраической разности показаний индикатора в каждом положении шпинделя по высоте в двух направлениях

| 25

|

|

| На длине L = 300 мм отклонение стола в сторону от стойки не допускается

|

|

|

|

| 10

| Перпендикулярность направления вертикального перемещения консоли рабочей поверхности стола в продольном и поперечном его направлениях

|

Стол 1 устанавливают в среднее положение. Салазки закрепляют. На рабочую поверхность стола устанавливают поверочный угольник 2.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Консоль перемещают по направляющим станины на длину хода и перед измерением закрепляют.

Отклонение от перпендикулярности определяют как величину алгебраической разности показаний индикатора в нижнем и верхнем положении консоли

|

25

|

|

| Наклон стола в сторону от стойки не допускается

|

|

|

|

Окончание табл.14

| 1

| 2

| 3

| 4

| 5

|

| 11

|

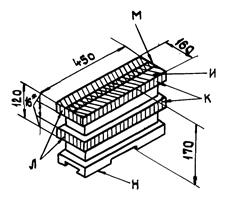

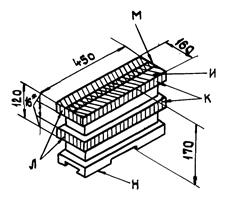

1. Плоскостность поверхности К, обработанной на станке с вертикальным шпинделем

2. Параллельность вер-хней обработанной поверхности И основанию Н

3. Перпендикулярность поверхностей: К к И; Л к И; К к Л

|  Проверку обработанных поверхностей образца производят поверочной линейкой, плоскопараллельными концевыми мерами длины и индикатором.

Проверку обработанных поверхностей образца производят индикатором.

Проверку обработанных поверхностей образца производят при помощи поверочного угольника, плоскопараллельных концевых мер длины или индикатора.

Длина измерения, мм:

св. 100 до 160

св. 250

Проверку обработанных поверхностей образца производят поверочной линейкой, плоскопараллельными концевыми мерами длины и индикатором.

Проверку обработанных поверхностей образца производят индикатором.

Проверку обработанных поверхностей образца производят при помощи поверочного угольника, плоскопараллельных концевых мер длины или индикатора.

Длина измерения, мм:

св. 100 до 160

св. 250

|

30

30

20

30

|

|

2.4. Лабораторная работа № 4.

На рабочей поверхности стола 1 в продольных, поперечных и диагональных направлениях на двух регулируемых опорах 2 устанавливают поверочную линейку 3 таким образом, чтобы получить одинаковые показания индикатора 4 на концах линейки.

Индикатор устанавливают на столе так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Индикатор перемещают вдоль линейки и определяют прямолинейность формы профиля поверхности в точках измерения, отстоящих друг от друга на расстоянии а» 0,1 L ³ 100 мм или b ³ 100 мм. Отклонение определяют как наибольшую величину алгебраической разности показаний индикатора.

Длина измерения, мм:

св. 250 до 400

св. 1000 до 1600

св. 1600

На рабочей поверхности стола 1 в продольных, поперечных и диагональных направлениях на двух регулируемых опорах 2 устанавливают поверочную линейку 3 таким образом, чтобы получить одинаковые показания индикатора 4 на концах линейки.

Индикатор устанавливают на столе так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Индикатор перемещают вдоль линейки и определяют прямолинейность формы профиля поверхности в точках измерения, отстоящих друг от друга на расстоянии а» 0,1 L ³ 100 мм или b ³ 100 мм. Отклонение определяют как наибольшую величину алгебраической разности показаний индикатора.

Длина измерения, мм:

св. 250 до 400

св. 1000 до 1600

св. 1600

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 так, чтобы его опорная поверхность была параллельна направлению продольного перемещения стола.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Измерение производят, перемещая стол в поперечном направлении на длину хода, но не более, чем на 300 мм при закрепленной консоли.

Отклонение от перпендикулярности определяют как наибольшую величину алгебраической разности показаний индикатора

На рабочей поверхности стола 1 устанавливают поверочный угольник 2 так, чтобы его опорная поверхность была параллельна направлению продольного перемещения стола.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Измерение производят, перемещая стол в поперечном направлении на длину хода, но не более, чем на 300 мм при закрепленной консоли.

Отклонение от перпендикулярности определяют как наибольшую величину алгебраической разности показаний индикатора

На рабочей поверхности стола 1 на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

На неподвижной части станка укрепляют индикатор 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки.

Стол перемещают в продольном направлении на всю длину хода при закрепленных салазках и консоли.

Отклонение от параллельности определяют как наибольшую величину алгебраической разности результатов измерений на длине хода

На рабочей поверхности стола 1 на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

На неподвижной части станка укрепляют индикатор 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки.

Стол перемещают в продольном направлении на всю длину хода при закрепленных салазках и консоли.

Отклонение от параллельности определяют как наибольшую величину алгебраической разности результатов измерений на длине хода

На рабочей поверхности стола 1 на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

На неподвижной части станка укрепляют индикатор 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки.

Стол перемещают в поперечном направлении на всю длину хода при закрепленной консоли.

Отклонение от параллельности определяют как наибольшую величину алгебраической разности показаний индикатора на длине хода.

Длина перемещения, мм:

св. 160 до 250

св. 250 до 400

На рабочей поверхности стола 1 на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку 3.

На неподвижной части станка укрепляют индикатор 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки.

Стол перемещают в поперечном направлении на всю длину хода при закрепленной консоли.

Отклонение от параллельности определяют как наибольшую величину алгебраической разности показаний индикатора на длине хода.

Длина перемещения, мм:

св. 160 до 250

св. 250 до 400

В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с центровым отверстием под шарик 4.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался поверхности шарика, вставленного в центровое отверстие оправки.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показании индикатора

В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с центровым отверстием под шарик 4.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался поверхности шарика, вставленного в центровое отверстие оправки.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показании индикатора

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался торцовой поверхности шпинделя 2 у ее периферии и был направлен перпендикулярно ей.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом его положении

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался торцовой поверхности шпинделя 2 у ее периферии и был направлен перпендикулярно ей.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом его положении

В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с цилиндрической рабочей поверхностью.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом положении

В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с цилиндрической рабочей поверхностью.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Шпиндель приводят во вращение.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом положении

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался проверяемой поверхности шпинделя 2 и был направлен к его оси перпендикулярно образующей.

Шпиндель приводят во вращение.

Измерение производят в сечении, в котором окружность не прерывается пазами.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом положении

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался проверяемой поверхности шпинделя 2 и был направлен к его оси перпендикулярно образующей.

Шпиндель приводят во вращение.

Измерение производят в сечении, в котором окружность не прерывается пазами.

Биение определяют как наибольшую величину алгебраической разности показаний индикатора в каждом положении

Проверку обработанных поверхностей образца производят поверочной линейкой, плоскопараллельными концевыми мерами длины и индикатором.

Проверку обработанных поверхностей образца производят индикатором.

Проверку обработанных поверхностей образца производят при помощи поверочного угольника, плоскопараллельных концевых мер длины или индикатора.

Длина измерения, мм:

св. 100 до 160

св. 250

Проверку обработанных поверхностей образца производят поверочной линейкой, плоскопараллельными концевыми мерами длины и индикатором.

Проверку обработанных поверхностей образца производят индикатором.

Проверку обработанных поверхностей образца производят при помощи поверочного угольника, плоскопараллельных концевых мер длины или индикатора.

Длина измерения, мм:

св. 100 до 160

св. 250