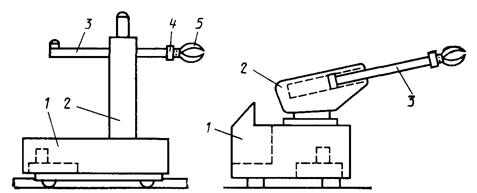

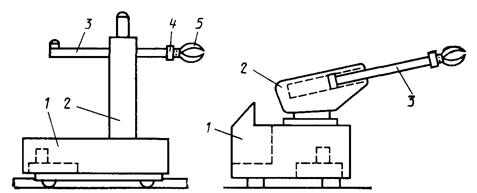

Из большого многообразия структур манипуляторов можно выделить две основные: манипулятор, имеющий поворотную колонну на основании, несущую механическую руку с захватом (рис. 17, а);манипулятор, имеющий поворотный корпус с выдвижной механической рукой с захватом (рис. 17, б). У манипуляторов первого типа пространственные перемещения заготовок осуществляются за счет перемещений основания 1, колонны 2, механической руки 3 и кисти 4 с захватом 5. У манипуляторов второго типа, имеющих поворотный корпус 2, сидящий на основании 1, механическая рука 3 имеет возможность вращаться вокруг вертикальной и горизонтальной осей и перемещаться вдоль своей оси.

Отсюда можно сделать вывод: кинематика манипулятора зависит от кинематики основания, руки и захвата. Количество степеней подвижности, обеспечивающих перемещения всего робота, составляет кинематику основания. Для большинства существующих конструкций роботов считается достаточным, если основание обладает одной степенью подвижности, позволяющей перемещать робот от станка к станку.

Рис. 17. Структура манипуляторов

Количество степеней подвижности, обеспечивающих пространственное перемещение механической руки при неподвижном основании, составляет ее кинематику. Механическая рука с заготовкой перемещается в рабочей зоне, как правило, при наличии трех степеней подвижности. Дальнейшее увеличение степеней подвижности не изменяет характер рабочей зоны, а улучшает только мобильность робота. У роботов с прямоугольной системой координат механическая рука совершает два или три возвратно-поступательных движения по осям X, Y и Z. Преимущество такой кинематической схемы – возможность сохранения ориентированного положения заготовки в процессе ее перемещения.

Плоская полярная система координат характеризуется вращением механической руки вокруг одной из осей. У роботов с цилиндрической системой координат механическая рука совершает два возвратно-поступательных движения и одно вращательное. Вращательное движение вокруг оси может осуществляться на 360° и меньше. Сочетание одного возвратно-поступательного и двух вращательных движений в двух взаимно перпендикулярных плоскостях дает возможность механической руке перемещать заготовку в объемно-сферической зоне.

Ангулярная (угловая) система координат характеризуется тем, что перемещение захвата осуществляется за счет относительных угловых поворотов звеньев механической руки, имеющих постоянную длину. Сочетание трех вращательных движений в сферической системе координат позволяет механической руке с захватом перемещаться по многим шаровым поверхностям, образованным из различных центров.

Тип системы координат, по которым перемещаются рабочие органы робота, и число степеней подвижности оказывают непосредственное влияние на объем обслуживаемого пространства.

Кинематика кисти зависит от кинематики руки. Вращательные движения руки робота изменяют ориентирование перемещаемой заготовки в пространстве. Для ориентирования заготовки в пространстве в требуемое положение необходимо, чтобы кисть имела столько же вращательных движений, сколько и рука. Кинематика кисти должна обеспечивать и выполнение поворотов заготовки, которые требуются по ходу выполнения технологического процесса.

Электрический привод имеет широкий диапазон грузоподъемности (от долей до сотен килограммов), обеспечивает хорошие динамические характеристики, повышенную точность позиционирования (менее ±1 мм), широкую маневренность, приспособленность к применению систем числового управления. Для приводов используются электродвигатели переменного и постоянного тока, шаговые, с тиристорным управлением и др. Наиболее часто применяют электродвигатели постоянного тока дискового типа, имеющие систему сильного магнитного поля. Примерно 8% роботов имеют электрический привод постоянного тока и шаговые двигатели.

Для передачи движения от электродвигателя на кинематические звенья робота требуются механические передачи. В качестве механических передач используются зубчатые, червячные, реечные, цепные и рычажные передачи. Они позволяют преобразовывать и редуцировать движения, делают робот более компактным.

Электромеханический привод располагается на станине (основании), в ней или непосредственно на кинематических звеньях (руке, кисти, захвате). Недостатки электрического привода: применение высокооборотных электродвигателей требует сложных передаточных механизмов; меньшие скорости перемещения звеньев робота по сравнению с пневматическим приводом.

Пневматический привод получил распространение для роботов малой грузоподъемности (до 5-10 кг). Он позволяет иметь высокие скорости движения звеньев до 2 м/с. Конструкция пневматического привода проще и надежнее в эксплуатации по сравнению со всеми остальными видами приводов. Стоимость пневматических приводов при прочих равных условиях обычно в два-три раза ниже, чем гидравлических. Однако пневматические приводы имеют ряд недостатков: мягкая механическая характеристика, которая затрудняет создание замкнутых систем управления по положению или перемещению; требует специальных тормозных устройств; настройка точных значений скоростей звеньев затруднительна и др.

Пневматический привод имеет много общего с гидравлическим, но отличается от последнего тем, что не имеет обратных трубопроводов, обладает меньшей чувствительностью к изменению температуры и работает обычно на давлении не более 0,6 МПа. Пневматический привод состоит из пневматических двигателей, распределительной и регулирующей аппаратуры, блока питания. Пневматические двигатели применяются двух типов: пневмоцилиндры и пневмомоторы. Наиболее часто применяются пневмоцилиндры.

Скорость манипулирования в пневматических роботах довольно высока, поэтому важно обеспечить торможение исполнительного органа для обеспечения остановки в заданной точке.

Гидравлические приводы применяются для роботов с грузоподъемностью более 100 Н. Гидравлический привод обладает рядом преимуществ: большая мощность при малых габаритах, широкий диапазон бесступенчатого регулирования скорости, плавность реверсирования, повышенная точность позиционирования. Он находит преимущественное применение для роботов повышенной грузоподъемности и с большой зоной обслуживания.

Гидравлический привод состоит из гидродвигателя, электрического гидравлического усилителя и датчика положения. В качестве гидродвигателей применяются силовые цилиндры, гидромоторы и неполноповоротные двигатели. Основные недостатки гидропривода: чувствительность к изменению температуры окружающей среды, утечки рабочей жидкости, высокая квалификация обслуживающего персонала и т.п.

Системы управления

Основное назначение системы управления – формирование логической последовательности действия и обеспечение автоматической работы всех механизмов в соответствии с заданной программой. Основной характеристикой систем управления является способ управления движением. В зависимости от этого системы делятся на управляемые по программе и адаптивные.

Системы программного управления нашли самое широкое применение в роботах первого поколения. Их условно можно разделить на цикловые, позиционные, контурные.

Цикловые системы являются наиболее простыми. В них число программируемых точек по каждой координате положения механической руки ограничено начальной и конечной. Широкое распространение получили цикловые системы с заданием программы на штекерных панелях, барабанах с числом программируемых позиций до 20, с электрической и пневматической системами управления с числом программируемых позиций 50-60. При цикловом управлении последовательность перемещения рабочих органов робота осуществляется включением приводов по времени по сигналам о выполнении предшествующей операции. Цикловые системы, выполняющие от 16 до 104 команд, наиболее просты и дешевы, достаточно надежны. Они применяются преимущественно для управления роботами с одной механической рукой, имеющей до четырех степеней свободы.

Цикловые системы позиционного управления серии УЦМ представлены устройствами моделей УЦМ-10, УЦМ-20, УЦМ-30 и УЦМ-663. На рис.18 представлена блок-схема устройства циклового программного управления модели УЦМ-663. Это устройство имеет шесть управляемых координат с количеством точек позиционирования по каждой координате, равным 8. Набор программы осуществляется на клавиатуре пульта программирования. Объем памяти – до 128 кадров. Количество управляющих команд, подаваемых на манипулятор, равно 30, на технологическое оборудование – 12.

При позиционной системе управления роботом фиксация заданных положений и перемещений подвижных механизмов осуществляется с помощью датчиков обратной связи.

Рис. 18. Блок-схема устройства циклового программного управления роботом

Числовые системы позиционного управления серии УПМ представлены устройствами моделей УПМ-331, УПМ-552 и УПМ-772. Они построены по принципу синхронного микропрограммного автомата с жестким циклом управления. Устройства унифицированы по структурно-алгоритмическому и конструкторско-технологическому принципам. На рис.19 представлена блок-схема устройства числового программного управления УПМ-772. Операционно-логический блок совместно с микропрограммным автоматом обеспечивает взаимодействие всех блоков устройств и выполняет функции центрального управления и логической обработки информации. Общее количество управляемых координат равно 7. Устройство имеет 15 двоичных разрядов для обработки геометрической информации. В качестве программоносителя применяется накопитель на магнитной ленте с объемом хранения информации примерно 600 Кбит. Оперативное запоминающее устройство имеет объем на 100 кадров программы. В качестве метода программирования используется метод обучения. В качестве датчика связи применяются двухотсчетные синусно-косинусные вращающиеся трансформаторы типа СКТД-6465Д. С пульта управления можно задать следующие режимы работы: автоматическую обработку программы; поиск кадра; ручное управление; обучение; контроль программы; разметку магнитной ленты; разметку зоны; начальную установку.

Контурные системы программного управления работают на базе числового программного управления. Они позволяют осуществлять движение механической руки по непрерывной сложной траектории. Контурные системы с ЧПУ более дорогие, чем позиционные, и используются главным образом для роботов, выполняющих технологические операции, например окраску.

В условиях гибкого автоматизированного производства широкое применение находят системы управления роботами от ЭВМ. Разработаны системы одновременного и независимого управления мини-ЭВМ группой в пять-шесть и более промышленных роботов. Система содержит запоминающее устройство, способное организовать движение рабочих органов с количеством циклов до 1000 по каждому роботу. Она дает возможность работать с неподвижными и движущимися с различными скоростями деталями. Система обеспечивает работу группы роботов с устранением их взаимных помех и столкновений.

Рис. 19. Блок-схема устройства числового программного управления роботом