Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Топ:

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Недостатком одностоечных вращателей является консольное закрепление свариваемого изделия, вследствие чего длина этих изделий, а следовательно и вылет консоли, ограничены максимально допускаемым грузовым моментом вращателя. Этого недостатка лишены двухстоечные вращатели, в которых изделие опирается на две опоры по концам.

На рисунке 1 изображена конструктивная схема двухстоечного вращателя, составленного из двух опорных бабок: передней – приводной, в качестве которой использован одностоечный вращатель с добавлением шарнирного крепёжного приспособления, и задней холостой подвижной бабки 10 с крепёжным самоустанавливающимся центром 9.

Рисунок 1 Конструктивная схема двухстоечного вращателя:

1 - станина; 2 - червячный редуктор; 3 - электродвигатель; 4 - корпус шпинделя; 5 - зубчатое колесо; 6 - защитный кожух; 7 - крепёжная планшайба; 8 - свариваемое изделие;

9 - крепёжный центр пиноли; 10 - задняя бабка; 11 - стопор; 12 - направляющие задней бабки.

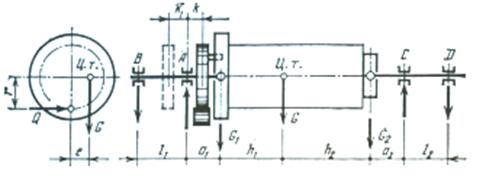

На рисунке 2 представлена расчётная схема двухстоечного вращателя с шарнирными крепёжными приспособлениями.

Наибольший крутящий момент Мкр, воспринимаемый приводом вращателя, равен сумме двух моментов: грузового М = Gе и сил трения Мтр в подшипниках обоих шпинделей:

Мкр = Gе +Мтр (1; стр.170; ф-ла 177) (1)

Момент сил трения в подшипниках определяется выражением:

Мтр = 0,5 (А dA fA + В dB fB + С dC fC + D dD fD) (1; стр.170; ф-ла 178) (2)

где А, В, С и D - усилия в подшипниках; dA, dB, dC, dD - соответствующие диаметры шпинделей; fА - коэффициент трения скольжения стали по стали без смазки fА= 0,2.

Рисунок 2 Расчётная схема двухстоечного вращателя с шарнирными крепёжными устройствами.

Усилия, действующие на хвостовики шпинделей, определяются как реакции опор балки весом G, свободно опёртой своими концами в шарнирах передней и задней бабок:

|

|

(3);

(3);  (1; стр.170; ф-ла 179) (4)

(1; стр.170; ф-ла 179) (4)

Подставляя размеры с чертежа в формулы (3-4) получим:

,

,

В соответствии с этим вертикальные радиальные усилия в подшипниках передней бабки будут:

(5);

(5);  (6)(1; стр.171; ф-ла 180).

(6)(1; стр.171; ф-ла 180).

Подставляя размеры с чертежа в формулы (5) и (6) получим:

;

;

То же, в подшипниках задней бабки:

(7);

(7);  (8) (1; стр.171; ф-ла 181).

(8) (1; стр.171; ф-ла 181).

Подставляя размеры с чертежа в формулы (7) и (8) получим:

;

;  .

.

Подставляя полученные величины в формулу (2) получим:

В подшипниках передней бабки, кроме того, возникают радиальные усилия под действием окружной силы Q на зубчатом колесе:

(9);

(9);  (10) (1; стр.171; ф-ла 182).

(10) (1; стр.171; ф-ла 182).

где Q= Мкр/R; R- радиус зубчатого колеса, принимаем его равным R=… мм; Мкр - определяется по формуле (1). Определяем величину необходимого окружного усилия на зубчатом колесе:

Подставляя полученные значения в формулу (9) и (10), получим:

;

;

Так как при данном расположение ведущей шестерни (см. рис. 2) или червяка (при червячной передаче) усилия АQ и ВQ будут направлены горизонтально, т.е. перпендикулярно вертикальным нагрузкам АВ и ВВ, то суммарные радиальные усилия в подшипниках передней бабки будут равны геометрической сумме двух взаимно перпендикулярных составляющих:

(11);

(11);  (12) (1; стр.171; ф -ла 183).

(12) (1; стр.171; ф -ла 183).

Подставляя полученные значения в формулы (11) и (12) получим:

;

;  .

.

Аксиальное усилие в подшипниках равно силе зажатия пиноли задней бабки и зависит от типа изделия, его размеров и способа крепления. Во многих случаях это усилие равно нулю.

Изгибающий момент в опасном сечении шпинделя передней бабки (в подшипнике А) определяется как геометрическая сумма моментов, действующих в двух взаимно перпендикулярных плоскостях: грузового момента М1=G1а1 (13) и изгибающего момента от действия окружного усилия на зубчатом колесе: М2=Qк (14). Подставляя полученные величины и размеры с чертежа в формулы (13) и (14) получим:

(15) (1; стр.171; ф -ла 184).

(15) (1; стр.171; ф -ла 184).

|

|

Изгибающий момент в опасном сечении С шпинделя задней бабки:  . (16) (1; стр.171; ф -ла 185).

. (16) (1; стр.171; ф -ла 185).

Так как при выбранной схеме крепления зубчатого колеса (см. рис. 2) грузовой крутящий момент Gе не передаётся на шпиндель, то при определении расчетных эквивалентных моментов, действующих на шпиндели, в качестве крутящих моментов достаточно учесть только моменты сил трения в подшипниках соответственно в передней и задней бабках:

Мтр1 = 0,5 (А dA fA + В dB fB) (17); Мтр2 = 0,5 (С dC fC + D dD fD) (18) (1; стр.171; ф -ла 186).

Подставляя найденные выше значения в формулы (17) и (18) получим:

Соответствующие расчётные эквивалентные моменты для шпинделя передней и задней бабок равны:

(19)

(19)  (20) (1;стр.171; ф – ла 187).

(20) (1;стр.171; ф – ла 187).

По найденным значениям эквивалентных моментов находим диаметры валов шпинделей в опасных сечениях - на опорах А и С.

Для шпинделей из стали 40Х с допускаемым напряжением |σ| = 60-80 Н/мм2 и известным эквивалентным моментом получим:

(21)

(21)  (22) (1; стр.171; ф - ла 140).

(22) (1; стр.171; ф - ла 140).

Из полученных диаметров выбираем наибольший для обеспечения условия жёсткости.

Мощность приводного электродвигателя определяется исходя из величины наибольшего крутящего момента Мкр, действующего на оси кантователя или вращателя, независимо от расположения зубчатого колеса на шпинделе и определяемого выражением (1), и выбранной частоты вращения шпинделя n [об/мин].

(23) (1; стр.161; ф - ла 144),

(23) (1; стр.161; ф - ла 144),

- общий КПД привода, являющийся произведением КПД всех передач приводного механизма. В конструкции изображённой на рисунке 1:

- общий КПД привода, являющийся произведением КПД всех передач приводного механизма. В конструкции изображённой на рисунке 1:  , где

, где  - КПД открытой цилиндрической зубчатой передачи,

- КПД открытой цилиндрической зубчатой передачи,  - КПД однозаходного червячного редуктора.

- КПД однозаходного червячного редуктора.

По рассчитанной мощности выбираем электродвигатель постоянного тока с целью регулировки скорости вращения свариваемого изделия в широком интервале скоростей.

Список литературы

1.Белоусов А.П. Проектирование станочных приспособлений. – М.: Высшая школа, 1980. – 240 с.

2.Евстифеев Г.А., Веретенников И.С. Средства механизации сварочного производства. Конструирование и расчет. – М.: Машиностроение, 1977. – 96 с.

3.Севбо П.И. Конструирование и расчёт механического сварочного оборудования. Киев. 1978г.

4. ГОСТ 19143-94. Вращатели (манипуляторы) сварочные Типы.основные параметры и размеры.

5. ГОСТ 19141-94. Вращатели сварочные вертикальные.Типы.основные параметры и размеры.

6. ГОСТ 19140-94. Вращатели сварочные горизонтальные двухсторонние..Типы.основные параметры и размеры.

|

|

6. ГОСТ 19142-94. Кантователи сварочные двухсторонние с подъёмными центрами.Типы.основные параметры и размеры.

6. ГОСТ 28920 -95. Вращатели сварочные роликовые..Типы.основные параметры и размеры.

7. ГОСТ 21328-81. Приводы сварочных роликовых стендов. Типы и основные параметры и размеры.

8. ГОСТ 21327-81. Роликоопоры и секции сварочных роликовых вращателей. Типы и основные параметры и размеры.

9.ГОСТ 30295-96. Кантователи сварочные.Типы, основные параметры.

10. ГОСТ 21694-94. Оборудование сварочное механическое. Общие технические требования.

11. ГОСТ 23556-90. Колонны для сварочных автоматов. Типы. основные параметры и размеры.

11. ГОСТ 26408-85. Колонны для сварочных полуавтоматов. Типы. основные параметры и размеры.

12. Механическое сварочное оборудование и горелки для дуговой сварки. Каталог.

АО Ильницкий завод механического сварочного оборудования. 2005г.-

13. Пономарев В.А., Чугунихин И.С., Бородин Ю.В. Универсально-сборные приспособления для сборочно-сварочных работ – М.: Машиностроение, 1981 – 152 с.

1. Таубер, Б.А. Сборочно-сварочные приспособления и механизмы / Б.А. Таумбер.-М.: Машгиз, 1961 - 416 с.

2. Рыморов, Е.В. Новые сварочные приспособления / Е.В. Рыморов.- J1.: Стройиздат, 1988 - 125 с.

3. Евстифеев, Г. А. Средства механизации сварочного производства. Конструирование и расчет/ Г.А. Евстифеев, И.С, Веретенников.-М.: Машиностроение, 1977 - 96 с.

4. Севбо, П.И. Конструирование и расчет механического сварочного оборудования/ П.И.Севбо. -Киев: Наукова думка, 1978 - 397 с.

5. Терликова, Т.Ф. Основы конструирования приспособлений / Т.Ф. Терликова, А.С. Мельникова, Ej.IT Баталов. -М.: Машиностроение, 1980 —Т19 с.

6. Поляков, Д.И. Технологическая оснастка многократного применения/ Д.И. Поляков.- М.: Машиностроение, 1981 - 404 с.

7. Гжиров, Р. И. Краткий справочник конструктора/ Р. И Гжиров.- Д.: Машиностроение, 1983 -464 с.

8. Николаев, Г.А. Сварные конструкции. Расчет и проектирование/ Г.А. Николаев, В. А. Винокуров,- М.: Высшая школа,1990 - 446 с.

9. Винокуров, В.А. Теория сварочных деформаций и напряжений/ В.А. Винокуров, А.Г. Григорьянц,- М.: Машиностроение, 1984-279 с.

J0. Колкер, Я. Д. Базирование и базы в машиностроении/ Я.Д. Колкер, О.Н.

|

|

Руднев,- Киев: Высшая школа, 1991 - 328 с.

11. Куркин, С. А. Технология, механизация и автоматизация производства сварных конструкций. Атлас/ С. А. Куркин, В. М. Ховов, А. М. Рыбачук. - М.: Машиностроение, 1989-328 с.

|

|

|

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!