АВТОМАТИЧЕСКОЙ (АФ) И МЕХАНИЗИРОВАННОЙ СВАРКЕ(МП)

1. АФ на флюсовой подушке без разделки кромок.

| δ, мм

| 3

| 5

| 8

| 10

| 12

| 14

| 16

| 20

|

| υсв, м/ч

| 48-50

| 48-50

| 48-50

| 32-34

| 30-32

| 25-30

| 27-29

| 22-24

|

2. АФ на флюсовой подушке V- образной разделкой кромок

| δ, мм

| 14

| 16

| 20

| 24

|

| υсв, м/ч

| 36

| 32

| 27

| 19

|

3. АФ угловых швов в «лодочку».

| δ, мм

| 6

| 8

| 10

| 12

|

| υсв, м/ч

| 45-47

| 28-30

| 20-22

| 18-20

|

4. АФ угловых швов наклонным электродом.

| δ, мм

| 3

| 4

| 5

| 7

|

| υсв, м/ч

| 60

| 53-55

| 54-58

| 44-46

|

Окончание приложения 8

МП стыковых швов без разделки кромок.

| δ, мм

| 0,6-1,0

| 1,2-2,0

| 3-5

| 6-8*

| 8-12*

|

| υсв, м/ч

| 20-25

| 18-24

| 20-22

| 18-22

| 16-20

|

Примечание: * - с разделкой кромок.

5. МП угловых швов.

| δ, мм

| 1,0-1,3

| 1,5-2,0

| 1,5-3,0

| 3-4

| 5-6

| 7-9

| 10-15

|

| υсв, м/ч

| 18-20

| 16-18

| 14-16

| 20-22

| 29-31

| 30-32

| 30-32

|

Задача 1.

Расчет одностоечных поворотных устройств.

Задание:

1 Изучить конструкцию изделия и ТУ на ее изготовление из соответствующего ГОСТа выбрать типы соединения. На чертеже изделия указать условное обозначение сварных швов. ГОСТ 16037-80, ГОСТ 2.312-72. (Конструкция изделия в приложении 1)

2 Выбрать соответствующие виды сварки, отдавая предпочтение механизированной и автоматической сварки.

3 Указать конструктивные элементы и размеры сварных соединений до сварки, и размеры швов после сварки.

4 Разработать технологический процесс сборки, сварки узла и выявить наибольшее удобное положение для осуществления прихватки и сварки.

5 Определить вес изделия с входящими элементами и положением центра тяжести.

6 Рассчитать крутящий и опрокидывающий момент и в зависимости от величины и исходных данных подобрать поворотное устройство.

7 Выполнить расчет поворотного устройства.

Решение:

Расчёт манипулятора

При сварке трубы с фланцем с обратной стороны для удобства работы сварщика можно использовать сварочный манипулятор. Он будет поворачивать изделие в процессе сварки. Произведем подбор сварочного манипулятора.

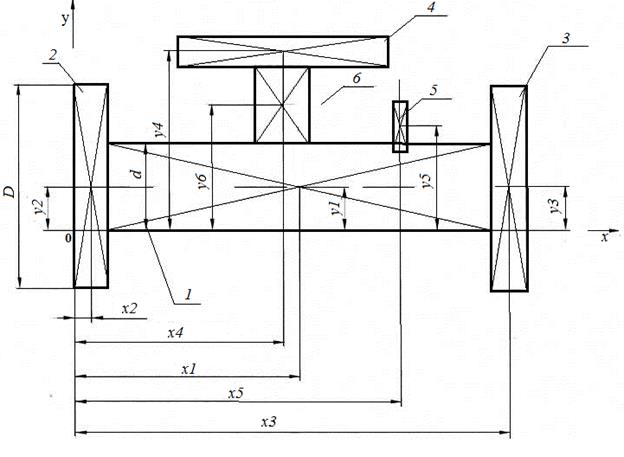

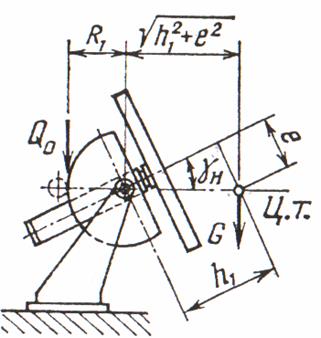

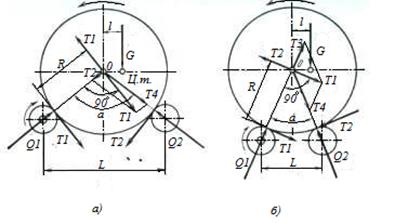

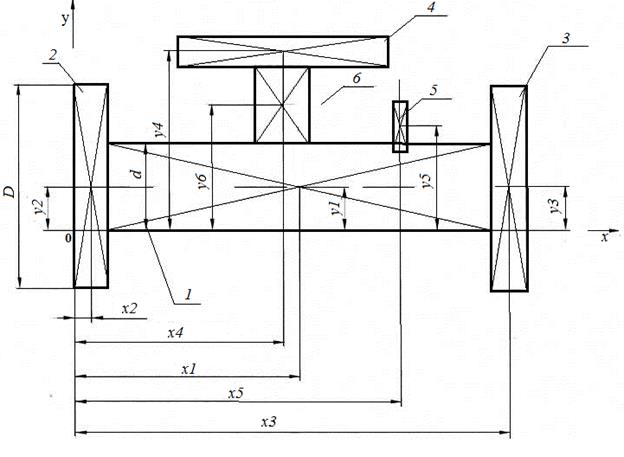

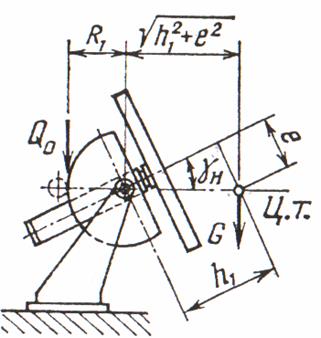

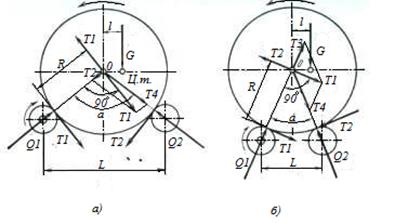

Схема расчёта вертикального сварочного манипулятора представлена на рисунке 1.

Рисунок 1 – Схема расчета манипулятора

Мощность привода и прочность элементов поворотного устройства рассчитывается под действием на него усилия и момента и выбранной скорости вращения.

Дано: D2=… мм; δф=… мм; d1=… mm; d6=… mm;

Х1=… мм; Х2=…мм; Х3=…мм; Х4=… мм; Х5=… мм; Х6=… мм.

У1=… мм; У2=… мм; У3=… мм; У4=… мм; У5=… мм; У6=…мм.

Рисунок 2 – Схема расчета центра тяжести

1. Находим центр тяжести (рисунок 2)

,мм (1)

,мм (1)

,мм (2)

,мм (2)

где F – площадь;

Хc, - расстояние от начало координат до центра детали (по х);

УС, - расстояние от начало координат до центра детали (по у);

F1=… мм; F2=… мм; F3=… мм; F4=… мм; F5=… мм; F6=… мм.

Sx=F1 х1 + F2 x2 + F3 x3 + F4 x4 + F5 x5 + F6 x6

Sx =…мм 3

Sy=F1y1 + F2y2 + F3y3 + F4y4 + F5y5 + F6y6

Sy=… мм 3

=…мм2

=…мм2

мм

мм

…мм

…мм

Рисунок 3 – Расположение центра тяжести трубопровода

2 Определим вес изделия G

G=ρ·V

ρ – плотность стали

V– объем детали

V=V1+V2+V3+V4+V5+V6

см3

см3

см3

см3

V2=V3=V4

см3

см3

см3

см3

V=… см3

G=… г =… кг =… Н

2 Определим опорные реакции.

Н - опорная реакция, расположенная в вертикальной

Н - опорная реакция, расположенная в вертикальной

плоскости перпендикулярно к оси шпинделя.

h=Xc+30=… мм

…Н - опорная реакция в горизонтальной плоскости

…Н - опорная реакция в горизонтальной плоскости

R – наибольший радиус изделия (фланца);

е=… мм отклонение центра вращения от центра тяжести

Н - результирующая опорная реакция

Н - результирующая опорная реакция

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция в горизонтальной плоскости

Н - опорная реакция в горизонтальной плоскости

Н - результирующая опорная реакция

Н - результирующая опорная реакция

4 Определяем моменты

Нмм - изгибающий момент, действующий в вертикальной плоскости

Нмм - изгибающий момент, действующий в вертикальной плоскости

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

- крутящий момент

- крутящий момент

Нмм - результирующий эквивалентный момент

Нмм - результирующий эквивалентный момент

5 Определим опорные реакции.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

h=Xc+30=… мм

Н - опорная реакция в горизонтальной плоскости

Н - опорная реакция в горизонтальной плоскости

R – наибольший радиус изделия (фланца);

Н - результирующая опорная реакция

Н - результирующая опорная реакция

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция в горизонтальной плоскости

Н - опорная реакция в горизонтальной плоскости

Н - результирующая опорная реакция

Н - результирующая опорная реакция

6 Определяем моменты

Нмм - изгибающий момент, действующий в вертикальной плоскости

Нмм - изгибающий момент, действующий в вертикальной плоскости

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

Нм - крутящий момент

Нм - крутящий момент

Нмм - результирующий эквивалентный момент

Нмм - результирующий эквивалентный момент

5 Определим диаметр вала под подшипник:

мм

мм

6 Определим мощность двигателя

n= 2 об/мин;

η0=0,7

кВт

кВт

Расчет механизма наклона

Рисунок 4 – Схема манипулятора для расчета механизма наклона

1 Определим наибольший грузовой момент

Н·м – наибольший грузовой (опрокидывающий) момент относительно оси наклона, так как при этом плечо грузового момента достигает максимума, равно

Н·м – наибольший грузовой (опрокидывающий) момент относительно оси наклона, так как при этом плечо грузового момента достигает максимума, равно

h1=… мм

G - масса трубопровода, G=… Н

2 Определим опорные реакции на цапфах поворотной траверсы

С1=С2=  Н

Н

С0=С1+С2 – сумма опорных реакций

С0=.. Н

3 Определяем суммарное окружное усилие на зубчатых секторах

Н

Н

Согласно приведенным расчетам выбираем сварочный вращатель.

Задача 2

Исходные данные (см приложение 1)

Диаметр обечайки D, мм.

Длина обечайки L, мм.

Толщина стенки δ, мм.

1 Задание

1 Определить активную внешнюю нагрузку на роликовые опоры стенда действующие в статическом положении.

2 Определить величину окружного усилия на приводных роликоопорах во время вращения изделия.

3 Рассчитать усилие на приводной и холостой роликоопоре.

4 Сравнить полученные данные по п.3 с допустимой нагрузкой на роликовые опоры указанные в соответствии с ГОСТ 21327-78 в зависимости от dр роликовой опоры.

Решение

Активная внешняя нагрузка стенда состоит из центральной силы G, равной весу вращаемого изделия, и грузового момента  , где G – вес обечайки, е – смещение центра тяжести обечайки - дисбаланс. При сварке обечаек дисбаланс принимается равным величине удвоенного предельного отклонения по диаметру обечайки (см. табл.1).

, где G – вес обечайки, е – смещение центра тяжести обечайки - дисбаланс. При сварке обечаек дисбаланс принимается равным величине удвоенного предельного отклонения по диаметру обечайки (см. табл.1).

Таблица 1 Предельные отклонения по диаметру обечайки

| Наружный диаметр D, мм

| Предельные отклонения по диаметру e, мм

|

| <1000

| ± 5

|

| >1000-1500

| ± 7

|

| >1500-2300

| ± 9

|

| >2300-2800

| ± 11

|

| >2800-3000

| ± 12

|

| >3000

| ± 12

|

Вес обечайки найдём по формуле  Н, где

Н, где  – объём листа обечайки, мм3;

– объём листа обечайки, мм3;

γ – плотность стали, г/мм3. γ = 7,86 10-3 г/мм3.

В статическом состоянии стенда при е = 0 сила G создаёт на роликоопорах опорные реакции Q, зависящие от угла α. Допускаемый диапазон центрального угла равен: α =500-1200. (1,стр.232).

(1.стр.227) (1)

(1.стр.227) (1)

Эту же величину можно выразить в зависимости от диаметра изделия D, поперечного расстояния между роликоопорами  и диаметра роликов

и диаметра роликов  :

:

(1.стр.227) (2)

(1.стр.227) (2)

Принимаем  = 60÷800 мм (см.табл.2). Поперечное расстояние между роликами определим по формуле

= 60÷800 мм (см.табл.2). Поперечное расстояние между роликами определим по формуле

Рисунок 1 Расчётная схема роликового стенда: а - при α > 90°; б – при α < 90°.

Во время вращения изделия на приводных роликах возникает окружное усилие Т1 (см. рисунок1). Чтобы оценить влияние этого усилия на опорные реакции роликов Q, приложим к центру вращаемого барабана О две равные и прямо противоположные силы Т1. Одна из них, в паре с окружным усилием на роликах, образует момент Т1R, вращающий барабан вокруг оси О. Другую силу раскладываем по направлениям опорных реакций на две составляющие Т3 и Т4. Следовательно, под действием окружного усилия Т1 к основным опорным реакциям роликов Q (см. формулу (1)) добавляются силы: ±Т3 - на ведущие роликоопоры и Т4 - на ведомые, холостые роликоопоры. Аналогичное действие производит сила Т2, добавляя к опорным реакциям силы  и

и  . Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут соответственно:

. Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут соответственно:

Q1 = Q + Т3 +  Q2 = Q + Т4 +

Q2 = Q + Т4 +  (1.стр.228) (3)

(1.стр.228) (3)

По рисунку 1, а имеем:

Подставив в формулы (3) найденные значения Q, Т3 и Т4, получим следующие выражения для опорных реакций:

;

;  (1.стр.228) (4)

(1.стр.228) (4)

Величина окружного усилия Т1 на приводных роликах определится из условия преодоления (уравновешивания), во-первых, грузового момента  , а во-вторых, сопротивления вращению холостых роликоопор Т2.

, а во-вторых, сопротивления вращению холостых роликоопор Т2.

Условие равновесия момента относительно оси вращаемого барабана запишется как

, откуда

, откуда

(1.стр.228) (5)

(1.стр.228) (5)

где R – радиус вращаемого барабана; Т2 – сопротивление вращению холостых роликов.

Сопротивление вращению приводных роликов и приводного вала должно быть учтено в дальнейших расчётах, при определении крутящего момента и мощности на приводном валу роликоопор.

Сопротивление вращению холостых роликоопор, приведённое к их окружности, определяется как

(1.стр.228) (6)

(1.стр.228) (6)

где dp – диаметр оси роликов в подшипниках; f – коэффициент трения в подшипниках роликоопор (для подшипников скольжения f = 0,1, для подшипников качения при конических роликоподшипниках f = 0,02); μ – коэффициент трения качения (для стальных роликов μ = 0,06-0,08, для обрезиненных μ = 0,25-0,35), принимаем μ = 0,3. Рекомендуемое значение  = 50-100 мм. Выбираем

= 50-100 мм. Выбираем  =…мм.

=…мм.

Подставив значение Т2 из формулы (6) в выражение (5) получим:

(1.стр.229) (7)

(1.стр.229) (7)

Заменив в этой формуле величину Q2 его значением из формулы (4), после некоторых преобразований получим окончательное выражение для величины необходимого окружного усилия Т1 на приводных роликоопорах:

(1,стр. 229) (8)

(1,стр. 229) (8)

Аналогично для холостых роликоопор:

(1,стр. 229) (8)

(1,стр. 229) (8)

где  = е/R - эксцентриситет, выраженный в долях радиуса барабана (дисбаланс);

= е/R - эксцентриситет, выраженный в долях радиуса барабана (дисбаланс);  - коэффициент учитывающий трение.

- коэффициент учитывающий трение.

Окружные силы Т1 и Т2, возникающие на стендовых роликах при вращение барабана, увеличивают опорные реакции роликов, если барабан вращается против часовой стрелки по рис. 1, так как при этом силы Т1 и Т2 направлены вниз. Вызванная этими силами добавочная нагрузка на ролики тем больше, чем больше угол α и чем выше коэффициенты трения f и μ.

Если же барабан вращается в обратную сторону, то силы Т1 и Т2 направлены вверх и опорные реакции уменьшаются. Поэтому для определения максимальных расчётных усилий надо выбрать направление вращения приводного вала и положение центра тяжести G так, как показано на рис.1, т.е. с окружными усилиями Т1 и Т2, направленными вниз.

Подставив найденное выше значение Т1 в формулы (4), получим окончательное выражение для опорных реакций роликоопор при их вращении под нагрузкой:

(1,стр. 230) (9)

(1,стр. 230) (9)

(1,стр. 230) (9)

(1,стр. 230) (9)

Зная величину окружных и радиальных усилий, действующих на роликоопоры, нетрудно определить расчётную нагрузку роликов, их осей и валов:

Определяем расчётную нагрузку действующую на каждую роликовую опору:

где  - нагрузка на одну ведущую роликоопору;

- нагрузка на одну ведущую роликоопору;  - то же, на холостую;

- то же, на холостую;  - число роликоопор в одном ряду,

- число роликоопор в одном ряду,  = 6;

= 6;  - коэффициент, учитывающий неравномерность

- коэффициент, учитывающий неравномерность

распределения нагрузки на роликоопорах (для обрезиненных роликов при i ≥3  = 1,2÷1,3). Значение допускаемой нагрузки на роликовые опоры в соответствии с ГОСТ 21327-78 в зависимости от d роликовой опоры представлены в таблице 2.

= 1,2÷1,3). Значение допускаемой нагрузки на роликовые опоры в соответствии с ГОСТ 21327-78 в зависимости от d роликовой опоры представлены в таблице 2.

Таблица 2 Значение допускаемой нагрузки на роликовые опоры в соответствии

с ГОСТ 21327-78 в зависимости от d роликовой опоры

| Допускаемая нагрузка

Rдоп, кН

| 2,5

| 5,0

| 20, 0

| 25, 0

| 50,0

| 100,0

| 200,0

| 400,0

| 800,0

|

| Диаметр роликоопор

dp, мм.

| 60

| 100;

160

| 100;

160

| 160;

250

| 250;

320

| 250;

320;

400;

500

| 400;

500;

630

| 500;

630;

800

| 630;

800

|

По наибольшей из величин  и

и  подбираются нормализованные роликоопоры и грузошины к ним в соответствии с действующим сортаментом и каталогами.

подбираются нормализованные роликоопоры и грузошины к ним в соответствии с действующим сортаментом и каталогами.

Проверка запаса сцепления приводных роликов с изделием:

(1,стр. 234) (10)

(1,стр. 234) (10)

где  - коэффициент сцепления роликов с изделием. Для стальных роликов можно принимать

- коэффициент сцепления роликов с изделием. Для стальных роликов можно принимать  =0,15, для обрезиненных роликов можно принять

=0,15, для обрезиненных роликов можно принять  =0,3÷0,4.

=0,3÷0,4.

Необходимая мощность на приводном валу роликоопор, кВт, определяется по формуле:  (1,стр. 234) (11)

(1,стр. 234) (11)

где  - частота вращения вала при маршевой скорости, об/мин. Принять равным 10 об/мин.

- частота вращения вала при маршевой скорости, об/мин. Принять равным 10 об/мин.

Из каталога по рассчитанным данным выбираем роликовый стенд модели ……..

Данный роликовый стенд предназначен для вращения цилиндрических изделий со сварочной скоростью при ручной, полуавтоматической и автоматической сварке внутренних и наружных кольцевых швов, а также для установки изделий в положение, удобное для сварки. На нем производить сварку продольных швов обечаек, приварку деталей насыщения, а также другие работы, требующие поворота изделия.

Сварка может производиться под слоем флюса и в защитной среде инертных газов.

Роликовый стенд состоит из четырех секций, привода, смонтированного на одной из секций, и шкафа управления. В каждую секцию входят рама, приводная и холостая роликоопоры. Приводные роликоопоры соединены между собой посредством жестких муфт и промежуточных валов.

Роликоопора состоит из чугунного основания, литого стального колеса, обрезиненного массивными шинами, и вала, вращающегося в подшипниках. Холостые роликоопоры перекидные, т.е. имеют два положения в зависимости от диаметра свариваемого изделия.

Привод стенда обеспечивает плавное бесступенчатое регулирование числа оборотов свариваемого изделия и вращения его с заданной скоростью.

Управление стендом дистанционное.

Техническая характеристика.

Наибольший крутящий момент на выходном валу привода, Нм…………

Грузоподъемность, кг…………………………………………………..........

Частота вращения ролика, об/мин…………………………………..............

Маршевая частота вращения ролика, об/мин………………………………

Рекомендуемые диаметры свариваемых круговых швов, мм……………..

Расстояние от основания до оси вращения роликов, мм…………………..

Наружный диаметр роликов, мм...…………………………………………..

Размер массивной бандажной шины по ГОСТ 5883-76, мм…………….

Ток питающей сети:

Род……………………………………………………………………………..

Частота,Гц…………………………………………………………………….

Напряжение, В……………………………………………………………..

Ток электропривода:

Род…………………………………………………………………………...

Напряжение,В……………………………………………………………....

Напряжение тока цепей управления, В……………………………………..

Электродвигатель:

Тип…………………………………………………………………………...

Мощность, кВт………………………………………………………….......

Частота вращения, об/мин………………………………………………….

Тип тиристорного преобразователя……………………………………….

Габариты,мм:

Длина.……………………………………………………………………….

Ширина………………………………………………………………………

Высота………………………………………………………………………..

Масса (без электрошкафа), кг……………………………………………....

Масса электрошкафа, кг…………………………………………………….

Задача 3.

,мм (1)

,мм (1) ,мм (2)

,мм (2) =…мм2

=…мм2 мм

мм …мм

…мм

см3

см3 см3

см3 см3

см3 см3

см3 Н - опорная реакция, расположенная в вертикальной

Н - опорная реакция, расположенная в вертикальной …Н - опорная реакция в горизонтальной плоскости

…Н - опорная реакция в горизонтальной плоскости Н - результирующая опорная реакция

Н - результирующая опорная реакция Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя. Н - опорная реакция в горизонтальной плоскости

Н - опорная реакция в горизонтальной плоскости Н - результирующая опорная реакция

Н - результирующая опорная реакция Нмм - изгибающий момент, действующий в вертикальной плоскости

Нмм - изгибающий момент, действующий в вертикальной плоскости Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной. - крутящий момент

- крутящий момент Нмм - результирующий эквивалентный момент

Нмм - результирующий эквивалентный момент Н - опорная реакция в горизонтальной плоскости

Н - опорная реакция в горизонтальной плоскости Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя. Н - результирующая опорная реакция

Н - результирующая опорная реакция Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной. Нм - крутящий момент

Нм - крутящий момент Нмм - результирующий эквивалентный момент

Нмм - результирующий эквивалентный момент мм

мм

кВт

кВт

Н·м – наибольший грузовой (опрокидывающий) момент относительно оси наклона, так как при этом плечо грузового момента достигает максимума, равно

Н·м – наибольший грузовой (опрокидывающий) момент относительно оси наклона, так как при этом плечо грузового момента достигает максимума, равно

Н

Н Н

Н , где G – вес обечайки, е – смещение центра тяжести обечайки - дисбаланс. При сварке обечаек дисбаланс принимается равным величине удвоенного предельного отклонения по диаметру обечайки (см. табл.1).

, где G – вес обечайки, е – смещение центра тяжести обечайки - дисбаланс. При сварке обечаек дисбаланс принимается равным величине удвоенного предельного отклонения по диаметру обечайки (см. табл.1). Н, где

Н, где  – объём листа обечайки, мм3;

– объём листа обечайки, мм3;

(1.стр.227) (1)

(1.стр.227) (1) и диаметра роликов

и диаметра роликов  :

: (1.стр.227) (2)

(1.стр.227) (2)

и

и  . Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут соответственно:

. Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут соответственно:

;

;  (1.стр.228) (4)

(1.стр.228) (4) , откуда

, откуда (1.стр.228) (5)

(1.стр.228) (5) (1.стр.228) (6)

(1.стр.228) (6) = 50-100 мм. Выбираем

= 50-100 мм. Выбираем  (1.стр.229) (7)

(1.стр.229) (7) (1,стр. 229) (8)

(1,стр. 229) (8) (1,стр. 229) (8)

(1,стр. 229) (8) = е/R - эксцентриситет, выраженный в долях радиуса барабана (дисбаланс);

= е/R - эксцентриситет, выраженный в долях радиуса барабана (дисбаланс);  - коэффициент учитывающий трение.

- коэффициент учитывающий трение. (1,стр. 230) (9)

(1,стр. 230) (9) (1,стр. 230) (9)

(1,стр. 230) (9)

- нагрузка на одну ведущую роликоопору;

- нагрузка на одну ведущую роликоопору;  - то же, на холостую;

- то же, на холостую;  - число роликоопор в одном ряду,

- число роликоопор в одном ряду,  - коэффициент, учитывающий неравномерность

- коэффициент, учитывающий неравномерность  (1,стр. 234) (10)

(1,стр. 234) (10) - коэффициент сцепления роликов с изделием. Для стальных роликов можно принимать

- коэффициент сцепления роликов с изделием. Для стальных роликов можно принимать  (1,стр. 234) (11)

(1,стр. 234) (11) - частота вращения вала при маршевой скорости, об/мин. Принять равным 10 об/мин.

- частота вращения вала при маршевой скорости, об/мин. Принять равным 10 об/мин.