Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

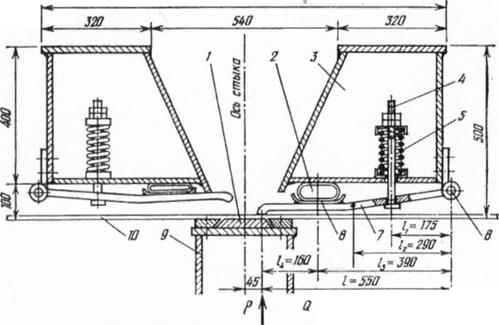

а-в отключенном состоянии; б- в зажатом состоянии; 1- медная подкладка; 2 -прижимной шланг, 3- верхняя несущая балка; 4- натяжной болт;.5 - возвратная пружина, 6- шарнир прижимного клавиша; 7—прижимной клавиш;8- подложка шланга; 9- нижняя опорная балка; 10- свариваемые листы.

Рисунок 2.3..1Клавишое зажимное устройство с возвратными пружинами.

В стационарных зажимных устройствах, установленных на полу цеха, нижняя продольная балка 9 (см.рис.2) укрепляется на жестком основании, и поэтому ее деформации и напряжения практически могут быть сведены к нулю путем соответствующего усилия фундамента. Если же по каким-либо соображениям нижняя балка устанавливается не на сплошном фундаменте, а на отдельных опорах, то ее расчет на прочность и жесткость приобретает первостепенное значение. В передвижном зажимном устройстве, выполненного в виде катучего моста, нижняя балка соединяется с верхними по концам и ее, следовательно, надо рассматривать как балку, опертую по концам и нагруженную равномерно распределенной нагрузкой q= 2p-gH значительно превосходящей нагрузку верхней балки.

Расчетный изгибающий момент в нижней балке и прогиб:

Здесь p - погонное усилие одного ряда клавишей, Н мм;

gH- собственный погонный вес нижней балки, Н мм;

В рассматриваемом примере зажимного устройства нижняя балка имеет коробчатое сечение со следующими размерами:

Высота балки 2500 мм; ширина 300 мм; толщина стенок 16 мм; толщина поясов 24 мм.

Момент инерции сечения 1=239000 см4, момент сопротивления W=6800 см3. По формуле определяем изгибающий момент:

По формуле находим прогиб балки по середине:

Теперь определим, чему равно изменение вылета электрода в результате упругого деформирования верхней и нижней балок.

|

|

Суммарное изменение вылета электрода равно сумме прогибов верхней и нижней балок плюс вертикальная составляющая отклонения электрода в результате скручивания балки:

Нэл=… мм.

Эта величина должна быть меньше величины допускаемой по технологии сварки. В нашем примере при автоматической сварке в среде углекислого газа допускается отклонение вылета электрода от номинала ±5 мм, суммарно 10 мм. Таким образом, в данном случае увеличение вылета электрода в следствии упругого деформирования балок не превышает допускаемого.

3 Расчет клавишных зажимных устройств.

Методика расчета клавишного зажимного устройства дана применительно к типовому зажимному устройству, представленному на рисунке 2.

Дано: p=… Н/мм; G=3 Н/мм; l=550 мм; l1=175мм; l2=290 мм; l3=390 мм; l4=160 мм

p- погонное усилие прижатия кромки листа к стенду;

G- вес клавиши и шланга, приходящееся на единицу длины Н/мм;

l,l1,l2, l3, l4 – плечи действия сил, мм.

Расчет начинается с определения необходимых усилий на клавишах зажимного устройства.

(3.1),(3.2)

(3.1),(3.2)

Для определения необходимого усилия возвратной пружины можно написать уравнение:

(3.3),(3.4)

(3.3),(3.4)

Если подставить в уравнение 3.1 вместо произведения p1l1 его значение из формулы 3.3, то после преобразования получим:

(3.5)

(3.5)

Подставив это значение в формулу (3.4) получим выражение для расчета усилия пружины, не зависящее от величины Q:

По конструктивным соображениям, а так же из условия равномерного расположения усилия по длине стыка шаг клавишей выбран t=… мм. Следовательно, необходимое давление шланга на каждую клавишу будет Qкл=Qt=…H. Усилие возвратной клавишной пружины Pпруж=p1t=…H.

По условиям эксплуатации стенда и ввиду возможной волнистости листов достаточно, чтобы вертикальных ход прижимного конца клавиши был 30 мм. К этой величине надо прибавить величину вертикальной упругой деформации несущих балок, которая равна … мм. Таким образом, общий ход клавишей должен быть hк=40мм=4см.

|

|

С учетом соотношения плечо рычага - клавиша соответствующий ход шланга будет равен:

Ход обратной пружины:

При давлении сжатого воздуха q=5 Н/мм необходимый диаметр шланга равен:

Выберем прорезиненный пожарный рукав с внутренним диаметром d=80мм=8см. Этот диаметр немного больше расчетного. Поэтому, если в случае повышения заданного усилия недопустимо, то давление сжатого воздуха в шланге должно быть соответственно снижено. Это допустимое давление определяется по формуле:

Проверим прочность клавиша на изгиб под действием усилия шлангового пневматика. Пластина клавиша 7 нагружена на своем прижимном конце силой P:

.

.

Наибольший изгибающий момент действующий под шлангом:

Ми=Р14=… Н/мм. При ширине пластины b=10 см и

толщине δ=2 см напряжение изгиба:

Это для стали 4 вполне допустимо, особенно если учесть, что и опасной зоне изгиба пластина 7 подкреплена подложкой 8, не учитываемой в расчете на прочность.

Размер возвратной клавишной пружины подбирают или рассчитывают по необходимому усилию Рпруж=… Н и ходу пружины х= …мм. Подбор пружины производится по ГОСТ 13764-68-13776-69 на винтовые цилиндрические пружины.

При проектном расчете пружины диаметр проволоки определяется по формуле:

Где с=6 - отношение среднего диаметра пружины к диаметру проволоки; К=1,24 - поправочный коэффициент, учитывающий кривизну витков; [τ] = 50кгс/ мм2 - допустимое напряжение кручения. Средний диаметр пружины  , наружный диаметр пружины

, наружный диаметр пружины  .

.

|

|

Определяем необходимое число витков i и ее длину:

(3.7)

(3.7)

где  - сжатие витка от единичной силы;

- сжатие витка от единичной силы;

G- модуль сдвига;

Pмин=0,8Pпруж

Подставим данные в (3.7):

Полное число витков i0=i+2=….

Длина пружины в рабочем сжатом состоянии:  ,

,

Где 1 мм- минимальный зазор между витками.

Коэффициент и оценивает, какую часть полной осадки пружины составляет ее рабочий ход х, соответствующий изменению силы от Рпруж до Рмин

Длина пружины в свободном состоянии:

Шаг навивки винтовой пружины:

4 Пневмошланговые приводы.

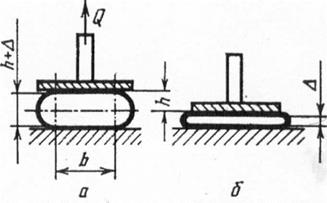

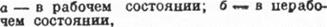

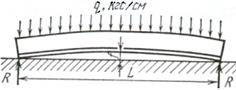

Рисунок 4.1 - Расчетная схема пневмошлангового привода

Дано: h=… мм; dш=…мм.

Силовое подъемное действие шланга, наполненного сжатым воздухом (рис. 4.1), аналогично действию любого пневматика. При давлении воздуха q=5 кгс/см2, полезное усилие шланга на 1 пог. см его длины:

|

|

Q = bq (4.1)

где b - ширина площадки давления (площади смятия шланга), см. Так как шланг армирован тканью и поэтому не может растягиваться по окружности, то в деформированном (по рис. 4.1(a)), шланге приближенно соблюдается геометрическое равенство  откуда

откуда

где h - вертикальный рабочий ход шланга;  - остаточный зазор внутри полости сплющенного шланга в его нерабочем состоянии (см. рис.4.1 (6)), для зажимных устройств можно принимать

- остаточный зазор внутри полости сплющенного шланга в его нерабочем состоянии (см. рис.4.1 (6)), для зажимных устройств можно принимать  =3-5 мм.

=3-5 мм.

Если заданными величинами являются q, Q и h, то необходимый внутренний диаметр шланга определяется совместным решением уравнений (4.1) и (4.2), т. е.

Для пневмошлангового привода допускаемое давление сжатого воздуха можно найти в зависимости от выбранного диаметра шланга dm и заданных h, Q:

(4.3)

(4.3)

Зависимость усилия шланга-пневматика от высоты его внутренней полости hш (кгс на 1 пог. см шланга), а следовательно, от степени сплющивания шланга, выражается формулой:

(4.4)

(4.4)

Используя формулу (4.4) можно определять значение Q в зависимости от хода шланга, который может меняться в пределах от начального, близкого к нулю, до крайнего рабочего положения в момент зажатия, т. е. при изменениях hш от  до h+

до h+  заданный рабочий ход шланга.

заданный рабочий ход шланга.

Минимальное рабочее усилие соответствует величине hш = h+  :

:

(4.5)

(4.5)

Именно это усилие является расчетным для зажимного пневмошлангового устройства.

При конструировании пневмошлангового привода следует иметь в виду, что обычный шланг или пожарный рукав при переходе от своего рабочего состояния (под давлением) в нерабочее (без давления) не может сплющиться самопроизвольно под действием собственного веса, так как этот вес явно недостаточен для преодоления жесткости шланга и тем более для быстрого вытеснения воздуха из него. Поэтому в пневмошланговом приводе, как правило, предусматривается то или иное устройство для быстрого принудительного сплющивания шланга, т.е. его возврат в исходное- нерабочее- состояние. Наиболее распространены следующие типы возвратных устройств: добавочный груз, постоянно действующий на шланг; возвратные пружины, подобные тем, что применяются в зажимных устройствах (см. рис.2.3.1); всасывающие эжекторы или эксгаустеры, образующие (на короткое время) вакуум в шланге; вспомогательный возвратный шланг-рукав, под действием которого основной рабочий шланг после сброса давления сплющивается, т.е. возвращается в нерабочее состояние.

|

|

Первые два из этих устройств являются для рабочего шланга нагрузкой, снижающей величину его полезного усилия, подобно тому, как в приводных цилиндрах и пневмокамерах одностороннего действия возвратная пружина снижает полезное усилие на поршне. Следовательно, если в пневмошланговом приводе применено возвратное устройство в виде дополнительных грузов или пружин, то необходимое усилие шланга должно быть повышено на величину добавочных грузов или на сопротивление сжатых пружин. При этом формула (4.5) получит вид:

(4.6)

(4.6)

где: Рдоп- величина добавочных возвратных грузов или сопротивление возвратных пружин.

Достаточно усилие Рдоп=0,05Q=… Н/см

В пневмошланговом приводе должно быть применено возвратное устройство в идее дополнительных грузов или пружин с усилием шланга повышенным нвеличину добавочных грузов (Рдоп=18 Н/см) при этом усилие будет равно …Н/см.

Задача 4

Задание

1 Рассчитать величину зажимного усилия при сварке тавровой балки определённого сечения.

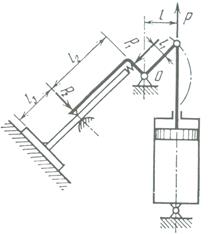

2 Рассчитать рычажное зажимное устройство механического стенда.

3 Определить диаметр пневмоцилиндра и подобрать соответствующий типоразмер этого цилиндра по ГОСТ 15 608-81или по

ГОСТ19 898-74.

Исходные данные

Вариант №

Двутавр (№ варианта) ГОСТ 26020-83. Двутавр с параллельными гранями полок.

[σ] = 250 МПа;  МПа; l =…мм; l1 =…мм; l2 =…мм; l3 =…мм.

МПа; l =…мм; l1 =…мм; l2 =…мм; l3 =…мм.

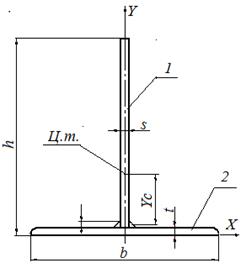

Размеры двутавра: h=…мм; b=…мм; s=…мм; t=…мм; Размеры тавра: h=…мм; b=…мм; s=…мм; R=…мм; A=…мм2; q=…кг/м; Ix=…см4; Wx=…см3; t=…мм; R=…мм; A=…мм2; q=…кг/м; ix=…см; Sx=…см3; Iy=…см4; Wy=…см3; iy=…см. Ix=…см4; Wx=…см3; ix=…см; Sx=…см3;

Iy=…см4; Wy=…см3; iy=…см.

В нашем случае t = s

Решение

Рисунок 1 Продольная деформация сварной балки.

Рисунок 2 Расчётная схема рычажного зажимного устройства для сборки тавровых балок.

Определим центр тяжести сечения тавровой балки (см рис.1):

Располагаем, оси координат как показано на рисунке 1.

Определим площадь элементов:

(1)

(1)

(2)

(2)

(3)

(3)

Определяем статические моменты площадей фигур 1 и 2 на которые мы разбиваем данную балку относительно осей х и у. Относительно оси х:

|

|

(4)

(4)  (5) - где F1 F2 - площади 1 и 2 фигуры, мм2 ;

(5) - где F1 F2 - площади 1 и 2 фигуры, мм2 ;

t – толщина стенки и полки, мм; h – высота тавра, мм. Подставляя числовые значения величин в формулы (4) и (5) получим:

Определяем суммарный статический момент площадей фигур 1 и 2 относительно оси х

(6) - суммарный статический момент площадей фигур 1 и 2 относительно оси х, мм3.

(6) - суммарный статический момент площадей фигур 1 и 2 относительно оси х, мм3.

Центр тяжести определим по формуле:  (7). Подставляя числовые значения величин в формулу (7) получим:

(7). Подставляя числовые значения величин в формулу (7) получим:  …мм.

…мм.

Так как деталь симметрична относительно оси у, то центр тяжести лежит на оси у.

Определяем место приложения усадочной силы, т. е. величину е (см. рис. 1).

, где k- катет углового шва. Примем его равным половине толщины стенки: k=1/2t, мм.

, где k- катет углового шва. Примем его равным половине толщины стенки: k=1/2t, мм.

Определяем расчётное усилие, возникающее на зажимах рычажного устройства под действием усадочных сил.

При сварке втавр одним швом (1;стр.89; ф-ла22):

(8)

(8)

При сварке втавр двумя швами (1;стр.89; ф-ла23):

(9)

(9)

где D – коэффициент: при автоматической сварке D=30 000; при ручной сварке D=40 000; k- катет углового шва, см.

Так как большинство механизированных зажимных устройств для балок представляет собой ряд одинаковых прижимов, в частности пневматических или гидравлических, то этот ряд можно рассматривать как равномерно распределённую нагрузку q, которая должна предотвратить образование прогиба балки f во время сварки. Расчётные усилия определяем по формулам.

После сварки одного шва (1;стр.89; ф-ла26):

(10)

(10)

После сварки обоих швов (1;стр.89; ф-ла26):

(11)

(11)

Следовательно, при расположении верхних рычажных зажимов вдоль балки через 1 м каждый из них должен воспринимать усилие S1 ≥  . Захваты опорной балки кантователя (нижние зажимы) также расположены на расстояниях в 1м и удерживают свариваемую балку от деформации после сварки обоих швов. Следовательно, каждая пара захватов должна развивать усилие сцепления с поясом тавра S2 ≥

. Захваты опорной балки кантователя (нижние зажимы) также расположены на расстояниях в 1м и удерживают свариваемую балку от деформации после сварки обоих швов. Следовательно, каждая пара захватов должна развивать усилие сцепления с поясом тавра S2 ≥  .

.

При сварки балки в зажатом состоянии поперечная усадка углового шва может вызвать в металле шва опасные изгибные напряжения, превышающие предел его текучести. Поэтому усилие бокового прижима Р2 (см. рис. 2) следует ограничивать условием, чтобы создаваемые им изгибные напряжения σ в металле шва не превосходили заданной величины, т.е. σ < σт. Из этого условия следует, что изгибающий момент в шве от действия силы P2 на плече l2 должен быть равен моменту внутренних сил в металле шва при напряжениях σ = [σ]:

P2 l2 = W [σ] (12)

где W=bt2/6 – момент сопротивления сечения шва на длине b при высоте шва в опасном сечении h; l, l1, l2, l3= размеры прижимного рычага, мм (см. рис. 2).

Подставляя эти значения в формулу (12) получим:

(13)

(13)

Откуда искомая допускаемая сила прижатия:

(14)

(14)

Для рассматриваемого кондуктора на длине шва L =…мм при k =…мм, l3 =…мм и

[σ] = 250 МПа по формуле (14) получаем:  =…Н.

=…Н.

Если известна угловая деформация балки α после сварки первого шва в свободном (не зажатом) состоянии, то следует проверить образуется ли зазор под силой Р2 между стенкой свариваемой балки и опорной поверхностью кондуктора.

При сварке в незажатом состоянии, т.е. при отсутствии Р2, в районе прижимов образуется свободный зазор  . Однако под действием силы Р2 возникает прогиб обратного знака:

. Однако под действием силы Р2 возникает прогиб обратного знака:

(15)

(15)

Если  , то между стенкой и кондуктором останется зазор:

, то между стенкой и кондуктором останется зазор:

(16)

(16)

где  - момент инерции сечения стенки на длине L при толщине стенки t. Подставив эти значения в формулу (16) получим:

- момент инерции сечения стенки на длине L при толщине стенки t. Подставив эти значения в формулу (16) получим:

(17)

(17)

В нашем случае при угловой деформации  имеем:

имеем:

С этим зазором придётся примириться, чтобы избежать опасных напряжений в металле шва и возможных продольных трещин в нём.

Выше найдено минимальное усилие на рычаге S1 = P1 =…Н/мм, необходимое для удержания балки от осевого изгиба при сварки первого шва. Это усилие складывается из давления рычага

на кромку стенки P1 и силы трения между прижимом на конце рычага и стенкой (под силой Р2) (см.рис. 2), т.е.:

(18)

(18)

где f = 0,15 – коэффициент трения сухой стали о сталь.

Из формулы (18) определяем минимально необходимую величину усилия:

(19)

(19)

Приняв коэффициент запаса 1,25 и, подставив найденные выше значения, S1 = Р1 =...Н/мм и

Р2 =…Н/мм в формулу (19), получим  =…Н.

=…Н.

Как указано на рисунке 2 усилие Р1 передаётся на кромку стенки через несколько пружин. Изменяя их натяжение, можно с достаточной точностью регулировать его величину. Для определения усилия привода Р необходимо составить уравнение моментов относительно оси опорного шарнира рычага О (см. рис. 2). При этом для упрощения расчётов трением в шарнире рычага пока пренебрегаем, в связи с тем что в дальнейшем оно будет учтено соответствующей поправкой. В таком случае уравнение моментов запишется так:  , откуда:

, откуда:

(20)

(20)

В нашем примере Р1 =…Н; Р2 =…Н; l =…мм; l1 =…мм; l2 =…мм. По формуле (20) находим значение усилия на штоке привода: Р =…Н.

Зная необходимое усилие привода Р =… Н и давление рабочего агента в силовом цилиндре (воздуха или масла) q, можно определить его диаметр, пользуясь выражением:

(21)

(21)

где q = 2,0 МПа-давление масла в цилиндре; qв = 0,4-0,6 МПа давление воздуха в цилиндре;  = 0,8 - КПД привода. Подставляя полученные величины получим: D = …мм.

= 0,8 - КПД привода. Подставляя полученные величины получим: D = …мм.

По ГОСТ 19 898-74 подбираем гидроцилиндр c диаметром поршня D =…мм.

По ГОСТ 15 608-81 подбираем пневмоцилиндр c диаметром поршня D =…мм.

Задача 5

|

|

|

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!