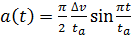

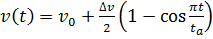

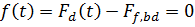

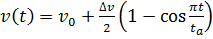

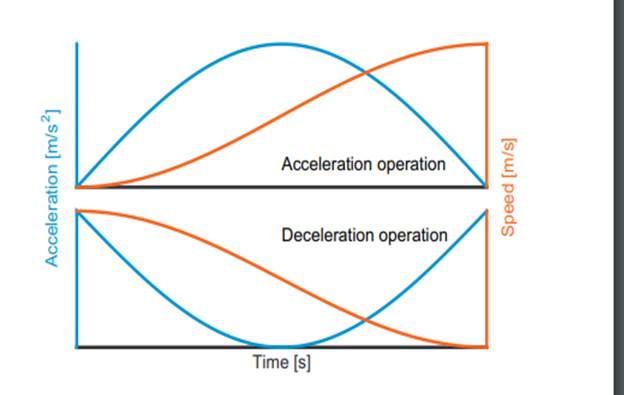

Время регулировки скорости - это время, необходимое для выполнения операций ускорения или замедления, и его значение зависит от планируемый профиль ускорения. Условно говоря, линейное ускорение широко использовался в пусконаладочных работах. Однако из-за внезапного изменение ускорения в начале и конце переходных операций, операция линейного ускорения часто приводит к большой механический рывок. Для того чтобы уменьшить механический рывок и для обеспечения плавного пуска Харрисон [31] рекомендовал использовать синусоидальный профиль ускорения, как показано на рис. 4. Эта цифра включает в себя кривые операции ускорения и операции торможения.Математически можно выразить ускорение и скорость:

(16)

(16)

(17)

(17)

Рис.4. Профили ускорения и кривые скорости в переходном режиме работы.

где  -диапазон регулировки скорости,

-диапазон регулировки скорости,  -регулировка скорости

-регулировка скорости

время,  -мгновенное время (0 ≤

-мгновенное время (0 ≤  ≤

≤  ), а

), а  -начальная скорость перед переходным процессом. По данным эквалайзера. (16), то максимальное ускорение

-начальная скорость перед переходным процессом. По данным эквалайзера. (16), то максимальное ускорение  происходит при

происходит при  =

=  / 2 и

/ 2 и

(18)

(18)

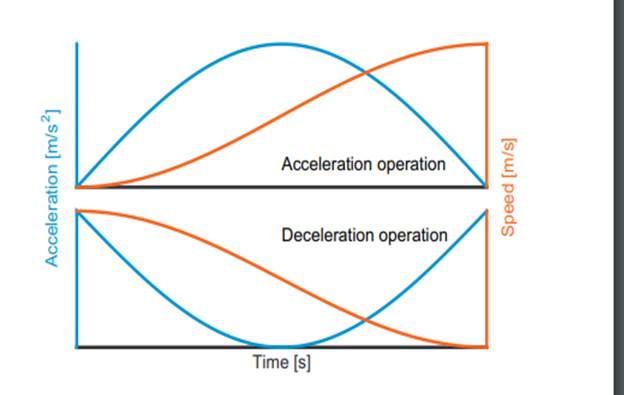

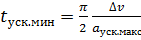

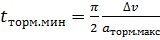

Затем в переходных режимах работы с синусоидальными профилями ускорения,требуемое минимальное время регулировки скорости составляет

(19)

(19)

(20)

(20)

где подстрочные  индексы и

индексы и  представляют собой операции ускорение и замедление соответственно.

представляют собой операции ускорение и замедление соответственно.

Расчет

На этапе оценки строится оценщик для аппроксимации полученного результата.допустимое ускорение и требуемое время регулировки. Оценщик рассматривает пояс как жесткий элемент, и он предполагает, что все массы ускоряются или замедляются одновременно с та же скорость. Однако пренебрежение эластичностью ремня в условиях высокой емкости и / или междугородние конвейеры могут привести к эксплуатационным проблемам.Кроме того, оценщик не учитывает риск материального ущерба.утечка вызвана низкой скоростью или низким натяжением ремня. Таким образом, динамический анализ играет важную роль для определения того, является ли потенциальные риски возникают при проведении переходных операций.

В нашей предыдущей работе [3] дан подробный исторический обзор моделирования динамики ленточного конвейера. Конечно-элементные модели ленточного конвейера были разработаны системы для расчета динамики конвейера поведение, особенно во время пристального взгляда и остановки. Хотя эти модели определяют только продольный отклик ремня по формуле главным образом используя ферменные элементы, они успешно предсказывают упругий отклик ремня при запуске и остановке.Лодевейкс и Крузе [32] приводят важный пример, в котором оба были проведены полевые измерения и моделирование на основе конечно-элементной модели. Экспериментальные результаты показывают, что отклонение между измеренными результатами и расчетными результатами может быть ограничено в пределах 5%, что соответствует точности полевые измерения. Поэтому конечно-элементная модель, принимая учитывая вязкость-эластичность ленты, способен анализировать динамика конвейера в переходных режимах работы.

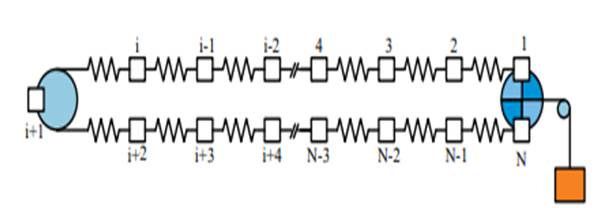

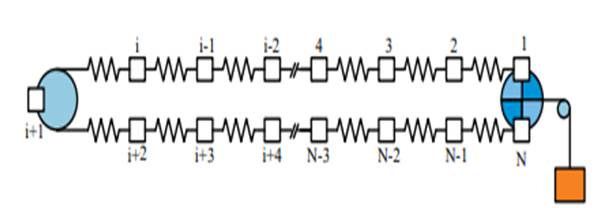

Модель конечных элементов, используемая в работе [32], является производной от нашей предыдущей работы [33], которая была широко принята и использована другими авторами.исследователи и инженеры. При Конечно-элементном подходе распределенная масса ленты, холостых роликов и сыпучего материала составляет делится на конечное число элементов. на рисунке. 5, эти элементы являются представлены узлами и пронумерованы последовательно. Как показано на рисунке,конвейер равномерно разделен на N-1 сегментов с N узлами. То сумма массы ленты, массы холостого хода, массы сыпучего материала (на несущей стороне ленты) рассматривается как единичная комковатая масса на каждом узле.На несущей стороне комковатая масса узла равна сумме эквивалентная масса ремня, эквивалентная масса холостого хода и эквивалентный объем материальная масса. На обратной стороне комковатая масса узла равна сумма массы ремня и массы холостого хода. Важной нотацией является что масса комка (i + 1) - го узла включает в себя массу хвоста шкив. Кроме того, из-за вязкости-эластичности ленты, прилегающие узлы соединены пружинно-демпфирующим соединителем, кратко представленным с помощью пружинного элемента на рис. 5.

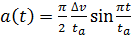

Как предполагает Лодевейкс [33], разумно предположить, что лента укладывается в горизонтальном направлении и движется в одном направлении. Рис. 6 иллюстрирует одномерную модель одного приводного ремня

Рис. 5. Метод конечных элементов кусковой пружины-демпфера.

конвейерная система. В этой модели, движущая сила  , размещенных на 1- й узел и предварительное натяжение размещаются как на 1-м, так и на

, размещенных на 1- й узел и предварительное натяжение размещаются как на 1-м, так и на  узлах.Смещение всех узлов можно выразить как относительное смещение

узлах.Смещение всех узлов можно выразить как относительное смещение  -го узла. Затем, согласно Второму закону Ньютона,движение ленточного конвейерa можно описать следующим образом

-го узла. Затем, согласно Второму закону Ньютона,движение ленточного конвейерa можно описать следующим образом

Mx¨ + Cx˙ + Kx = F (21)

где

M- Матрица массы, размер N × N

C -матрица коэффициентов демпфирования, размер N × N

K -матрица коэффициентов пружины, размер N × N

x -вектор узлового смещения, размер N × 1

x˙ -вектор узловой скорости, размер N × 1

x¨ -вектор узлового ускорения, размер N × 1

F -вектор силы, размер N × 1

Оптимизация

Что касается эластичности-вязкости ленты, то динамические характеристики ленточного конвейера сложны. В связи с тем, что оценщик рассматривает ленту как жесткий объект, переходная работа конвейера на этапе расчета может привести, например, к тому, что,риск проскальзывания ремня безопасности. Если это так, то необходимо провести дальнейшие исследования для повышения динамических характеристик конвейера в переходных режимах работы. В таблице 1 приведены некоторые решения, в том числе замена нового пояс с более высокой номинальностью напряжения, оптимизируя массу приемного устройства, применяя более мягкий профиль торможения и увеличивая время регулировки скорости. По отношению к тому, что изменение конструкция или компоненты существующего конвейера непрактичны в какой-то степени общий метод улучшения состоит в том, чтобы расширить время регулировки скорости. Затем выполняется третий этап-оптимизация выходите, чтобы найти минимальное время регулировки скорости.

Оптимизация осуществляется с использованием конечно-элементной модели на основе имитационные расчеты. Процедуру оптимизации можно рассматривать как процесс поиск корней. Например, рискуя проскальзыванием ремня. Максимальное доступное сопротивление трению между ремнем и приводом шкив  . Предполагается, что во время переходных операций,движущая сила может превышать максимально допустимое трение

. Предполагается, что во время переходных операций,движущая сила может превышать максимально допустимое трение  . Оно далее предполагается, что

. Оно далее предполагается, что  представляет собой максимальную движущую силу при различном времени ускорения t. например,

представляет собой максимальную движущую силу при различном времени ускорения t. например,  (30) представляет собой максимальная движущая сила во время конкретной переходной операции в течение времени разгона 30 сек. Затем по отношению к риску проскальзывание ремня, минимальное время разгона может быть приближено к нахождение корня функции

(30) представляет собой максимальная движущая сила во время конкретной переходной операции в течение времени разгона 30 сек. Затем по отношению к риску проскальзывание ремня, минимальное время разгона может быть приближено к нахождение корня функции

(22)

(22)

Хотя компьютер в наше время очень мощный и может быстро завершить расчеты, предложены итерационные методы таким образом, чтобы

Рис.6. Одномерная модель ленточной конвейерной системы.

Таблица 1

Потенциальные риски при переходных операциях и их решения.

| Потенциальный риск

| Предлагаемое решение

|

| Чрезмерное натяжение ремня при сращивании область

| Замените новый ремень на более высокий номинальность напряжения Увеличьте время регулировки скорости или применить более мягкий профиль ускорения Уменьшите массу поглощения устройства

|

| Проскальзывание ремня вокруг привода шкив

| Увеличьте массу приемного устройства

Увеличить угол обхвата или заменить

новый шкив с более высоким коэффициентом трения коэффициент сопротивления

Увеличьте время регулировки скорости и уменьшите движущую силу

|

| Перегрев двигателя

| Увеличьте время регулировки скорости и уменьшите движущую силу

Уменьшите частоту скорости процесс регулирования

Замените новый мотор на более высокий номинальный крутящий момент

Установка устройства охлаждения

|

| Утечка материала в сторону от ремня

| Уменьшите механический рывок на удлиняя время регулировки скорости или применение более мягкого профиля замедления

|

| Толкает мотор в машину восстановительные работы

| Нанесите более мягкий профиль ускорения или увеличьте время регулировки скорости

|

находите решения быстрее. Эти методы главным образом включают метод деления пополам, метод ложного положения, метод Ньютона-Рафсона способ и метод секущих. Потому что исследование итерации методы выходят за рамки данной статьи, итерационные методы будут здесь мы больше не будем обсуждать этот вопрос. Более подробно о методах итерации можно найти в [34-36].

Примерное исследование: ленточный конвейер большой грузоподъемности и большой дальности действия

Для того чтобы показать, как ЭКО-метод используется для определения минимальное время регулировки скорости, этот раздел изучает горизонтальное положение ленточный транспортер большой дальности и большой емкости. Ленточный транспортер-это разработан компанией Lodewijks [33]. Проектная мощность составляет 2500 тонн в час для транспортировка угля с плотностью 850 кг/м3, а расстояние транспортировки составляет 1000 м. тканевая лента, с модулем Юнга 370 МПа и выбирается номинальное натяжение 500 кН/м. Линейная плотность ленты составляет 14,28 кг/м. несущая часть ремня поддерживается тремя кольцевыми станциями со средней массой на единицу длины 14,87 кг /м. Возвратная часть поддерживается однороликовыми станциями со средней массой на единицу длины 7,72 кг/м. конвейер приводится в движение одним роликом.Двигатель мощностью 250 кВт, Номинальный крутящий момент которого составляет 1592 Нм. Дополнительные параметры характеристики ленточной конвейерной системы проиллюстрированы в таблице 2. В качестве примеров из приведенного примера следует, что одна операция ускорения составляет от 2 м/с до 4 м/с и одна операция замедления от 4 м/с до 2 м/с изучаются в подразделы 4.1 и 4.2, соответственно.

(16)

(16) (17)

(17)

-диапазон регулировки скорости,

-диапазон регулировки скорости,  -регулировка скорости

-регулировка скорости -мгновенное время (0 ≤

-мгновенное время (0 ≤  ), а

), а  -начальная скорость перед переходным процессом. По данным эквалайзера. (16), то максимальное ускорение

-начальная скорость перед переходным процессом. По данным эквалайзера. (16), то максимальное ускорение  происходит при

происходит при  (18)

(18) (19)

(19) (20)

(20) индексы и

индексы и  представляют собой операции ускорение и замедление соответственно.

представляют собой операции ускорение и замедление соответственно.

, размещенных на 1- й узел и предварительное натяжение размещаются как на 1-м, так и на

, размещенных на 1- й узел и предварительное натяжение размещаются как на 1-м, так и на  узлах.Смещение всех узлов можно выразить как относительное смещение

узлах.Смещение всех узлов можно выразить как относительное смещение  . Предполагается, что во время переходных операций,движущая сила может превышать максимально допустимое трение

. Предполагается, что во время переходных операций,движущая сила может превышать максимально допустимое трение  представляет собой максимальную движущую силу при различном времени ускорения t. например,

представляет собой максимальную движущую силу при различном времени ускорения t. например,  (22)

(22)