Шаг 1: Оценка

На основе данных, приведенных в таблице 2, экв. (7) предполагает, что разрешенные движущие силы

=

=  -

-  (23)

(23)

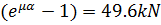

что касается риска чрезмерного натяжения ремня. Принимая на себя риск пояса проскальзывание вокруг приводного шкива учитывается, эквалайзер. (8) дает следующие результаты: разрешенные движущие силы

=

=

(24)

(24)

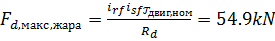

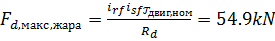

Кроме того, что касается риска перегрева двигателя, то максимальные движущие силы аппроксимируются уравнением (10):

(25)

(25)

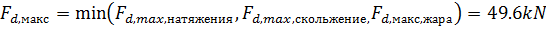

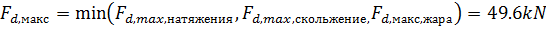

Затем, принимая во внимание эти три риска, разрешенные максимальные движущие силы составляют

(26)

(26)

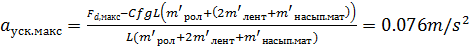

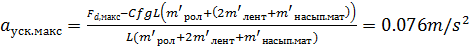

Результат в эквалайзере. (26) предполагает, что при ускорении работы эта специфическая система ленточного транспортера, самый высокий риск смещение ленты вокруг приводного шкива. Кроме того, он также предполагает, что из- за явление проскальзывания ремня, как и риск чрезмерного натяжения ремня и риск перегрева двигателя предотвращается. Затем взяв на себя движущие сопротивления вдоль транспортирующего маршрута учитываются, экв. (12) предлагает максимальное значение ускорения

(27)

(27)

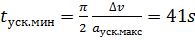

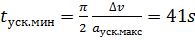

Соответственно, для этого требуется как минимум

(28)

(28)

для завершения операции разгона от 2 м/с до 4 м/с с помощью синусоидальный профиль ускорения.

Шаг 2: Расчет

На этом этапе проводится моделирование для исследования конвейера динамическое поведение в режиме разгона от 2 м/с до 4 м/с в течение 41 сек. моделирование основано на следующих предположениях:

* Конвейерная лента полностью загружается во время моделирования. То весь пояс визуально разделен на 21 часть. Как На Рис. 5 показывает, узлы пронумерованы от выгруженной области несущей стороны. Длина узлов 1 и 21 составляет 50 м, а остальные длина узлов составляет 100 м.

• Всякий раз, когда движущая сила пытается превысить имеющуюся сопротивление трению, ремень скользит вокруг приводного шкива,а силы, приложенные к приводному шкиву, равны максимуму доступные трения между ремнем и приводным шкивом.

Кроме того, даны некоторые другие предположения, что максимум допустимое отношение провисания ремня составляет 3%, и это допустимое отклонение скорости это 15%. Поэтому натяжение ремня вдоль несущей стороны должно быть не менее чем

(29)

(29)

где  - расстояние между зеваками несущей стороны, а каблук - максимально допустимое отношение провисания ремня. Кроме того, скорость ремня на хвосте шкив должен быть не менее 3,4 м/с после операции разгона.

- расстояние между зеваками несущей стороны, а каблук - максимально допустимое отношение провисания ремня. Кроме того, скорость ремня на хвосте шкив должен быть не менее 3,4 м/с после операции разгона.

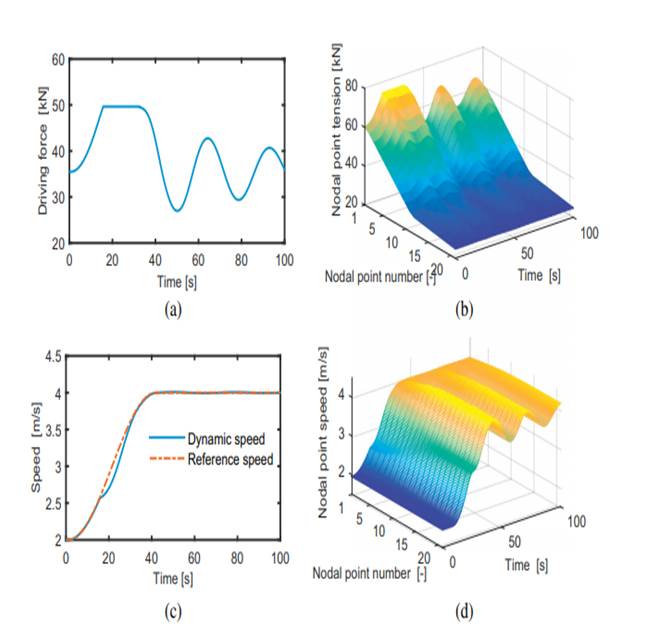

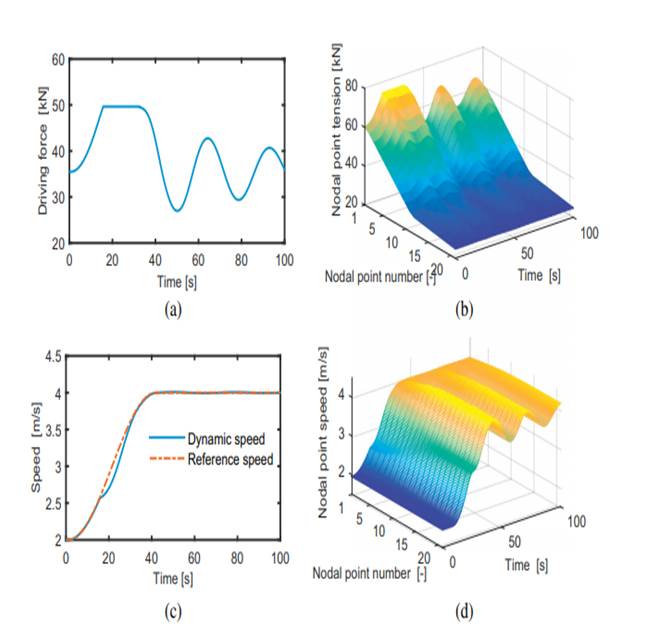

Рис. 7 иллюстрирует динамику конвейера в режиме разгона. Ускорение начинается с момента времени 1 секунд. Диаграмма из рис. 7а иллюстрирует движущую силу, действующую на приводной шкив. Оно показано, что в начале ускоряющей операции движущая сила постепенно возрастает. Примерно в момент времени 16 сек, вождение автомобиля сила достигает предела  . Из-за того, что приводной шкив не может обеспечить большее сопротивление трению для сопряжения превышения движущие силы, пояс после этого смещают вокруг приводного шкива и движущие силы остаются на уровне

. Из-за того, что приводной шкив не может обеспечить большее сопротивление трению для сопряжения превышения движущие силы, пояс после этого смещают вокруг приводного шкива и движущие силы остаются на уровне  . Проскальзывание ремня продолжается в течение 16 сек, и после этого движущая сила уменьшается. Из-за ремня безопасности эластичность, движущая сила колеблется вокруг определенного уровня после того, как операция ускорения. Между тем, должный к вязкостности пояса,амплитуда колебаний со временем уменьшается.

. Проскальзывание ремня продолжается в течение 16 сек, и после этого движущая сила уменьшается. Из-за ремня безопасности эластичность, движущая сила колеблется вокруг определенного уровня после того, как операция ускорения. Между тем, должный к вязкостности пояса,амплитуда колебаний со временем уменьшается.

Таблица 2

Параметры системы транспортировки угля с текстильной лентой. Любезно предоставлено Лодевейксом [33].

| Параметры (символ, единица измерения)

| Показатель

|

| Длина конвейера(L,м)

| 1000

|

Номинальная мощность(

| 2500

|

Номинальная скорость ( , м/с) , м/с)

| 5.2

|

| Ширина ленты (B, м)

| 1.200

|

Модуль Юнга ремня ( , Н/ , Н/  ) )

| 340

|

Коэффициент демпфирования ( ) )

| 0.35

|

Площадь поперечного сечения ремня ( ) )

| 0.01236

|

Номинальное усилие разрыва ленты на единицу ширины ( , кН/м) , кН/м)

| 500

|

Масса ремня на единицу длины ( , кг/м) , кг/м)

| 14.28

|

Масса холостого хода на единицу длины на несущей стороне ( , кг/м) , кг/м)

| 14.87

|

Масса холостого хода на единицу длины на обратной стороне ( , кг/м) , кг/м)

| 7.72

|

Общая масса зеваки на единицу длины ( , кг/м) , кг/м)

| 22.59

|

Масса сыпучего материала на ленте на единицу длины ( , кг/м) , кг/м)

| 133.54

|

Масса гравитационного приемного устройства ( , кг) , кг)

| 5060

|

| Коэффициент трения между приводным шкивом и конвейерной лентой (µ, −)

| 0.35

|

| Угол намотки ремня на приводной шкив (α, ◦)

| 180

|

Номинальный крутящий момент двигателя ( , Нм) , Нм)

| 1592

|

Фактор" мотор- сервис" ( −) −)

| 1.15

|

Коэффициент уменьшения коробки передач ( , −) , −)

| 18

|

Радиус приводного шкива ( , м) , м)

| 0.6

|

Минимальный запас прочности при установившемся режиме работы ( , −) , −)

| 8.0

|

Минимальный коэффициент запаса прочности при переходных режимах работы ( , −) , −)

| 5.4

|

Коэффициент вторичных сопротивлений ( , −) , −)

| 1.09

|

Коэффициент искусственного трения ( , -) , -)

| 0.018

|

Рис. 7b представляет натяжение ремня в каждой узловой точке. Диаграмма показывает, что вдоль несущей стороны минимальное натяжение ремня закончилось 20 кН во время и после операции разгона. Что значит в этом ускорение, риск утечки материала, вызванный чрезмерно низким уровнем натяжения ремня можно избежать. Однако на диаграмме далее показано, когда ремень скользит вокруг приводного шкива, неконтролируемая волна натяжения ремня перемещается от головного шкива к хвосту. После этого-Пояс напряжение колеблется с ослабленными амплитудами.

Рис. 7c сравнивает опорную скорость и динамическую скорость движения ремень вокруг приводного шкива со временем меняется. Как видно из рисунка,скорость ремня на приводном шкиве плавно увеличивается и следует за опорная скорость, когда начинается ускорение. Однако из-за того, что явление проскальзывания ремня, скорость движения ремня на приводном шкиве внезапно сотрясается в момент времени 16 сек. Из-за того, что привод шкив не может обеспечить достаточные движущие силы в течение периода проскальзывания ремня, динамическая скорость ниже опорной скорости вплоть до исчезновения проскальзывания ремня. После этого скорость ленты на приводной шкив успешно догоняет опорную скорость. В момент времени 42 сек, он, наконец, достигает желаемой скорости 4 м/с, и следует период колебаний.

Рис. 7. Динамические характеристики ленточного конвейера в режиме разгона при  =2 м/с и

=2 м/с и  =41 сек. (а) движущие силы, действующие на приводной шкив. (b) натяжение ремня на каждом из них узловая точка. c) скорость ремня на приводном шкиве. d) скорость ленты в каждой узловой точке вдоль маршрута транспортировки.

=41 сек. (а) движущие силы, действующие на приводной шкив. (b) натяжение ремня на каждом из них узловая точка. c) скорость ремня на приводном шкиве. d) скорость ленты в каждой узловой точке вдоль маршрута транспортировки.

Рис. 7d иллюстрирует скорость ленты в каждом узле с течением времени. Во время разгонной операции скорость ленты в каждом узле увеличивается подряд. Подобно скорости ремня вокруг приводного шкива,кривые скорости других узлов не являются таким образом гладкими из-за неконтролируемых волн ускорения, вызванных проскальзыванием ремня. Скорость ленты также колеблется с затухающей амплитудой в течение определенного периода в реакция на вязкость-эластичность ленты. Амплитуда на несущей стороне меньше, чем на обратной стороне. Впрочем, это понятно показано, что после разгона минимальная скорость движения ремня на хвостовой шкив больше, чем 3,4 м/с. Таким образом, утечка материала вызвана при этом чрезмерное отклонение скорости не происходит при таком ускорении операция.

Шаг 3: Оптимизация

Когда к ускорению прилагается время разгона 41 сек. работа от 2 м/с до 4 м/с, движущая сила пытается превысить предел трения. Это приводит к скольжению ремня вокруг приводного шкива.

Кроме того, он возбуждает неконтролируемую волну натяжения ремня и неконтролируемую волну ускорения. Поэтому необходима оптимизация для того, чтобы найти минимальное время разгона и улучшить работу конвейеров динамическое поведение. Принимая во внимание проскальзывание ремня, процесс оптимизации определяется как задача нахождения корня из функция  :

:

(30)

(30)

где дается важное предположение, что движущая сила может быть больше, чем максимальные доступные сопротивления трения между ремень и приводной шкив.

Для сокращения вычислительного времени используется секущий метод примененный. По сравнению с методом деления пополам и методом ложного положения секущий метод, как правило, может найти корень быстрее.Кроме того, секущий метод более применим, чем метод Ньютона Рафсона, из-за того, что производная от максимального движения сила во времени вряд ли может быть выражена математически. В реализация секущего метода, две начальные точки времени являются  = 41 и

= 41 и  = 71. Критерий остановки - это значение функции

= 71. Критерий остановки - это значение функции  менее 0,1. Результаты расчетов приведены в таблице 3. Как то данные показывают, что секущий метод стоит всего трех итераций для нахождения минимального времени ускорения. Полученные данные говорят об оптимуме время разгона приближается к 51 сек.

менее 0,1. Результаты расчетов приведены в таблице 3. Как то данные показывают, что секущий метод стоит всего трех итераций для нахождения минимального времени ускорения. Полученные данные говорят об оптимуме время разгона приближается к 51 сек.

Рис. 8 представлены результаты исследования динамики конвейера во время выполнения 51-секундного профиля ускорения. Диаграмма на рис. 8а ясно показывает во время ускорения, максимум движущая сила 49,5 кН. Это говорит о том, что риск проскальзывания ремня успешно избегается. Диаграммы на рис. 8b к d также показывают, что в ускорение, как растягивающее усилие, так и скорость плавно изменяются в течение время. Из представленных результатов можно сделать вывод, что для этого требуется 51 сек для ускорения исследуемого ленточного конвейера от 2 м/с до 4 м/с с помощью учитывая как потенциальные риски, так и динамику конвейера в целом операция ускорения.

=

=  -

-  (23)

(23) =

=

(24)

(24) (25)

(25) (26)

(26) (27)

(27) (28)

(28) (29)

(29) - расстояние между зеваками несущей стороны, а каблук - максимально допустимое отношение провисания ремня. Кроме того, скорость ремня на хвосте шкив должен быть не менее 3,4 м/с после операции разгона.

- расстояние между зеваками несущей стороны, а каблук - максимально допустимое отношение провисания ремня. Кроме того, скорость ремня на хвосте шкив должен быть не менее 3,4 м/с после операции разгона. . Из-за того, что приводной шкив не может обеспечить большее сопротивление трению для сопряжения превышения движущие силы, пояс после этого смещают вокруг приводного шкива и движущие силы остаются на уровне

. Из-за того, что приводной шкив не может обеспечить большее сопротивление трению для сопряжения превышения движущие силы, пояс после этого смещают вокруг приводного шкива и движущие силы остаются на уровне

, м/с)

, м/с)

, Н/

, Н/  )

)

)

)

)

)

, кН/м)

, кН/м)

, кг/м)

, кг/м)

, кг/м)

, кг/м)

, кг/м)

, кг/м)

, кг/м)

, кг/м)

, кг/м)

, кг/м)

, кг)

, кг)

, Нм)

, Нм)

−)

−)

, −)

, −)

, м)

, м)

, −)

, −)

, −)

, −)

, −)

, −)

, -)

, -)

=2 м/с и

=2 м/с и  =41 сек. (а) движущие силы, действующие на приводной шкив. (b) натяжение ремня на каждом из них узловая точка. c) скорость ремня на приводном шкиве. d) скорость ленты в каждой узловой точке вдоль маршрута транспортировки.

=41 сек. (а) движущие силы, действующие на приводной шкив. (b) натяжение ремня на каждом из них узловая точка. c) скорость ремня на приводном шкиве. d) скорость ленты в каждой узловой точке вдоль маршрута транспортировки. :

: (30)

(30) = 41 и

= 41 и  = 71. Критерий остановки - это значение функции

= 71. Критерий остановки - это значение функции