Несмотря на большое разнообразие методик переработки минерального сырья, можно выделить общие принципы и наиболее широко распространенные способы переработки.

Одним из наиболее важных и широко распространенных процессов переработки минерального сырья является обогащение. Под этим термином понимают комплекс операций, осуществляемых для повышения содержания полезного компонента в добытом сырье за счет удаления вмещающей породы.

Во многих случаях в задачу обогащения включают разделение различных полезных компонентов, входящих в состав руды, или отделение от них вредных примесей с целью использования минерального сырья с большим техническим и экономическим эффектом. Следует отметить, что в процессе обогащения химический состав минерального сырья не изменяется.

В результате обогащения минерального сырья получаются концентраты и хвосты. Концентрат — это продукт обогащения с повышенным содержанием полезного компонента по сравнению с содержанием его в исходной руде. Хвостами называют отходы обогащения, содержащие в основном минералы вмещающих пород.

В основу процесса обогащения положено разделение минералов, имеющих различные физические и физико-химические свойства: крупность, цвет, блеск, удельный вес, электропроводность, магнитную проницаемость, смачиваемость и др. Разделение по крупности добываемой массы является наиболее простым процессом обогащения и применяется в тех случаях, когда наблюдается существенная разница в крупности полезных минералов и вмещающей массы. Например, при разработке россыпных месторождений крупная фракция добываемых «песков» — валуны, галька, не содержащая полезных компонентов, отделяется от мелкой песчанистой фракции, в которой находятся полезные минералы.

Различие в цвете вмещающих пород и руды позволяет осуществлять визуально сортировку и обогащение, например блеск алмазов используется для обнаружения их в горной массе. Различие в удельных весах полезного компонента и вмещающей породы используется при гравитационных способах обогащения.

Различная смачиваемость минералов широко используется в процессе обогащения самых разнообразных полезных ископаемых, получившем название флотации. Для повышения эффективности того или другого способа обогащения применяют специальные средства, искусственно усиливающие используемое различие в свойствах минералов. Например, различие в блеске усиливается специальным освещением. Разница в удельных весах, допустим металла и вмещающей породы, может быть увеличена при производстве гравитационного обогащения в жидкости. Примером может служить отношение удельных весов золота и кварца; в воздухе это отношение равно 19: 3,0 = 6,3, а в воде — (19—1): (3—1) =

= 9.

В процессе обогащения полезного ископаемого выделяют три стадии: подготовку полезного ископаемого к обогащению, собственно обогащение и обработку концентратов.

ПОДГОТОВКА МИНЕРАЛЬНОГО СЫРЬЯ К ОБОГАЩЕНИЮ

Минеральное сырье (руда), поступающее на обогатительную фабрику, обычно представляет собой массу с весьма различными размерами отдельных кусков; с подземных разработок поступают куски размером до 300—900 мм, а с открытых разработок — до 1000—1500 мм. Куски минерального сырья, например руды, представляют собой сростки минералов, которые для обогащения необходимо разделить. Процесс обогащения может быть эффективным только после разрушения сростков, т. е. дробления кусков и вскрытия минералов.

Показателем дробления является степень измельчения, т. е. отношение диаметра наиболее крупных кусков после дробления к диаметру наиболее крупных кусков до дробления. На обогатительных фабриках этот показатель достигает очень больших величин. Предположим, что на обогатительную фабрику поступает руда с наибольшим размером кусков 1500 мм; для флотации максимальная величина флотирующихся частиц полезного ископаемого не должна превышать 0,5 мм; следовательно, необходимая степень дробления (измельчения) должна быть 0,5: 1500 = 1

~ зооо ■

~ зооо ■

Машины, применяемые для дробления минерального сырья, обеспечивают ограниченную степень измельчения, поэтому процесс дробления осуществляется в несколько приемов — стадий, аналогично процессу

обработки проб.

Принципиальные схемы дробильных машин очень близки к механизмам, которые используют для дробления проб. К таким машинам относятся: щековые дробилки, применяемые главным образом для крупного и реже среднего дробления; конусные дробилки, используемые как для крупного и среднего, так и для мелкого дробления; валковые дробилки, применяемые для среднего и мелкого дробления; шаровые и стержневые мельницы, предназначенные для тонкого измельчения минерального сырья.

Для того чтобы минеральное сырье разделять на сорта по крупности, не пропускать через дробильные машины мелочи и контролировать

крупность дробления рудной массы при обогащении, применяется грохочение — сортировка по крупности с помощью сит различных конструкций. По форме грохота разделяются на плоские, цилиндрические и конические; по положению в пространстве — на горизонтальные и наклонные; по принципу работы — на неподвижные и подвижные.

Кроме того, для разделения на сорта по крупности мелкодробленого минерального сырья применяются классификаторы. Классификация — это разделение дробленых частиц по крупности, основанное на быстроте осаждения частиц в подвижной среде: в воде (гидравлическая классификация) или в воздухе (воздушная классификация). Крупные частицы осаждаются быстрее мелких, движущаяся среда уносит медленно осаждающуюся мелочь. Если при обычном грохочении разделение по крупности осуществляется по размерам частиц, то при классификации разделение частиц происходит по их весу.

Грохота и классификаторы составляют единый технологический комплекс с дробильными машинами. Их совместная работа необходима в связи с тем, что ни одна дробильная машина не обеспечит получение однородной массы минерального сырья с заданной крупностью частиц. Грохота и классификаторы дают возможность удалять из замкнутого цикла дробильного оборудования минеральное сырье, измельченное до заданной крупности, а недоизмельченную часть направить вновь на дробильную машину для дополнительного измельчения.

ОБОГАЩЕНИЕ

Обогащение может осуществляться несколькими способами.

1. Отсадка — разделение частиц в жидкости, с учетом их удельных весов и размеров. В тяжелых жидкостях можно отделить фракции с удельным весом, меньшим, чем у жидкости (они остаются на поверхности), от фракций тяжелых, которые благодаря своему удельному весу осядут на дно сосуда. В качестве тяжелых жидкостей используют суспензии, приготовляемые из воды и мелко раздробленных утяжелителей (галенит, барит и др.). Плотность суспензии может быть доведена до 3,8 г/см3.

Отсадка тяжелых частиц может производиться в движущейся жидкости (воде), где она будет происходить под влиянием удельного веса, объема частиц и встречной скорости движения воды.

В отсадочных машинах вода приводится в движение поршнем или при помощи впуска сжатого воздуха (рис. 67). Машина подразделяется на два отделения: отсадочное (или решетное) и поршневое (или сжатого воздуха).

Загрузка измельченной рудной массы производится в отсадочное отделение. При движении поршня в поршневом отделении вода будет пульсировать и в отсадочном отделении. Тяжелые частицы начнут оседать на решетку быстрее, чем легкие, которые останутся выше и могут быть удалены в сборный бак.

После обогащения обычно получаются концентраты (в нижней части), хвосты (в верхней части) и промежуточные продукты (в средней части).

| Рис. 67. Отсадка

а — отсадочная машина: 1 — резервуар, 2 — поршень, 3 — сито, 4 — пустая порода, 5 — руда; б — распределение породы до и после отсадки: 1 — первичная руда, 2 — хвосты, з —промежуточный продукт, 4 —концентрат

|

Промежуточные продукты, в которых могут еще находиться полезные компоненты, обычно поступают на повторную обработку. В настоящее время для пульсации воды чаще используется сжатый воздух. Степень дробления (диаметр частиц) при отсадке необходимо согласовывать со скоростью движения воды при ее пульсации.

2. Промывка производится

в текучей воде. В результате легкие,

мелкие частицы уносятся водой,

а тяжелые, крупные осаждаются. По

лезное ископаемое может быть или

легкой фракцией, например уголь, каолин и др., или тяжелой, например рудные минералы (золото, киноварь и др.). Путем промывки обогащается также и крупная гравийная или песчаная масса — глинистые частицы уносятся водой. Промывку ведут на вашгердах, столах, желобах, гра-вимойках и других приборах, часть которых описана выше.

3. Концентрационный стол Вильфлея — стол с на-

рифлениями, расположенными параллельно длинной его стороне, ста

вится с небольшим наклоном поперечной стороны (10—15°). При работе

он получает продольные сотрясения (толчки) путем движения эксцентрика.

Тонко раздробленный материал вместе с водой (пульпа или шлам) посту

пает на стол с верхней части. Этот материал движется вместе с водой

вниз и в то же время за счет толчков подвигается влево, направляясь

примерно по диагонали стола. При этом тяжелые частицы задерживаются,

отсаживаются при переходе водного слоя через перекладинки нарифле-

ний (трафареты).

Общее расположение обогащенных концентратов, промежуточных продуктов и отходов (хвостов) имеет вид полос, направленных по общей равнодействующей линии движения водного потока и горизонтальных сотрясений (толчков). Концентраты скапливаются вверху в правой части стола. Промежуточные продукты располагаются примерно по диагонали стола, а хвосты стекают с водным слоем через край стола.

4. Флотация основана на различной смачиваемости частиц водой в присутствии пузырьков воздуха и определенных веществ (реагентов, коллекторов). Частицы, не смачиваемые водой, прилипают к пузырькам воздуха и всплывают. Для различных по составу групп частиц необходимы специальные реагенты, коллекторы; для углей — керосин, нефть, парафиновое масло; для сульфидов цветных металлов — серо-углеродистое вещество (ксантат); плавиковый шпат требует олеиновой

кислоты и т. д.

Для образования массы пузырьков воздуха в воду добавляют вещество, легко образующее пену — вспениватель. Лучшее из них — сосновое масло. Кроме воздуха, находящегося в воде, его дополнительно подают от небольшого компрессора.

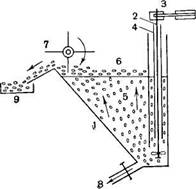

| В процессе флотации тонко измельченную массу загружают в камеру с водой (рис. 68), куда добавлены вспениватель и коллектор. Вода интенсивно перемешивается мешалкой — импеллером, нередко с искусственной подачей воздуха, и в ней образуются многочисленные пузырьки, поднимающиеся кверху. Несмачиваемые частицы руды или полезного ископаемого прилипают к пузырькам воздуха, всплывают вместе с ними на поверхность и держатся в пене. Пена с концентратами непрерывно снимается вращающимися на валу лопатками и направляется в сборник. Частицы вмещающих пород, смачиваемые водой, падают на дно и удаляются вместе с потоком воды из нижней части флотационной камеры в виде хвостов.

В заводских условиях одновременно

|

Рис. 68. Схема флотационной камеры:

1 — камера; 2 — импеллер; 3 — вращатель; 4 — подача воздуха в камеру; 5 — смесь воды с пузырьками воздуха, реагентами и частицами породы; 6 — пена с концентратами; 7 — пеносни-

матель в виде вала с лопатками; * — -

удаление хвостов; 9 — пеносборник работают неСКОЛЬКО Камер С Общим пенО-

сборником. Пена с полезными концентратами подвергается вспомогательной обработке и продукты флотационного обогащения поступают на дальнейшую технологическую обработку.

5. Магнитное обогащение основано на использовании магнитных свойств минералов. Сущность процесса заключается в том, что магнит или электромагнит притягивает частицы, обладающие магнитными свойствами. В зависимости от величины магнитного напряжения, магнитных свойств частиц и расстояния между магнитом и частицами последние могут притягиваться и задерживаться на магните, тогда как немагнитные или слабо магнитные останутся на месте.

Обычные магнитны обладают постоянной силой. В электромагнитах силу магнитного притяжения можно изменять, и в этом их преимущество. Изменяя силу электромагнита, можно извлечь из общей массы руды частицы с различными по силе магнитными свойствами: вначале извлекают магнетит, затем, увеличивая силу электромагнита, ильменит, потом роговые обманки, гранаты и т. д.

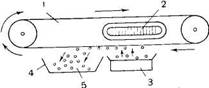

На заводских установках электромагнитного обогащения под электромагнитом размещаются две взаимно перпендикулярные ленты, движущиеся одна над другой (рис. 69). Над верхней лентой расположен электромагнит, а над нижней — частицы руды. Частицы с достаточной магнит-ностью, притягиваемые электромагнитом, задерживаются на верхней ленте, относятся в сторону и по мере удаления от электромагнита падают в сборный сосуд, тогда как частицы, недостаточно магнитные, остаются на нижней ленте и уходят в хвосты. В некоторых установках частицы, задержавшиеся на электромагните, счищаются в сборник специальными щетками.

| Рис. 69. Схема электромагнитного обогащения

1 — верхняя лента; 2 — электромагнит;

з — нижняя лента; 4 — рудосборник;

5 —руда

|

6. Рудоразборка является

наиболее простым способом обогащения

и часто применяется для удаления

кусков пустых пород при движении

рудной массы на транспортерных лен

тах. Нередко рудные куски или куски

вмещающих пород с движущейся ленты

снимаются руками (ручная рудораз

борка), например при обогащении

хромитов, кварцево-касситеритовых и

других руд. Некоторые руды позволяют

процесс рудоотбора механизировать,

например радиометрическое механическое обогащение урановых руд на транспортерной ленте. В последние годы осваивается метод фотометрического обогащения руд.

7. Обжиг также является простым способом обогащения. Об

жигу подвергаются руды, содержащие сульфиды, в частности окислен

ные железные руды, медные и др. В результате обжига из рудной массы

удаляются сера (выжигается) и влага, что повышает содержание полезного

компонента в руде.

ОБРАБОТКА КОНЦЕНТРАТОВ

Концентраты, получаемые в результате большинства процессов обогащения, обычно содержат значительное количество воды, и для дальнейшей переработки или непосредственного использования их необходимо обезвоживать. На обогатительных фабриках пользуются следующими способами обезвоживания: дренажем — отделение воды под действием силы тяжести; механическим обезвоживанием — отделение воды при действии центробежных сил, давления или вакуума; сушкой — удаление воды испарением.

Удаление воды из крупнозернистого материала производится за счет дренажа в бункерах и на неподвижных ситах, на подвижных грохотах и в центрифугах.

Для обезвоживания пульпы пользуются сгустителями —• резервуарами, в которых осуществляется осаждение из пульпы твердой фазы под действием собственного веса. В процессе сгущения осветленная в верхней части резервуара вода сливается, а сгущенный материал из нижней части резервуара откачивается через специальное отверстие в центре

резервуара.

Следующей стадией обезвоживания обычно является фильтрация, при которой отделение жидкости от твердого материала достигается при пропускании концентрата через пористую перегородку, не проницаемую для твердых частиц. Для этого на обогатительных фабриках обычно применяют вакуум-фильтры, в которых отделение воды от твердой фазы осуществляется за счет вакуума, создаваемого за фильтрующей перегородкой, на которую поступает концентрат.

Последняя стадия обезвоживания — сушка концентрата, которая применяется в тех случаях, когда сгущением и фильтрацией не обеспечивается

допустимое содержание влаги в концентрате, а также как подготовительная операция для сухих методов обогащения, напримэр электромагнитного. Этот процесс обычно происходит с помощью вращающихся барабанных сушилок; высушиваемый концентрат при вращении сушилки медленно перемещается от загрузочного отверстия к разгрузочному, подвергаясь воздействию горячих газов, направляемых в барабан сушилки.

МЕТАЛЛУРГИЧЕСКАЯ ПЕРЕРАБОТКА РУД И КОНЦЕНТРАТОВ

Металлургией называется отрасль промышленности, производящая металлы и их сплавы из руд, концентратов и металлического лома. Физико-химические процессы обработки минерального сырья для получения из него металла, а также очистки полученного металла от примесей называются металлургическими процессами. В результате химических процессов обрабатываемый материал приводится в состояние несмешивающихся фаз, при этом металлы концентрируются в одной фазе, а примеси — в другой. С помощью различных физических способов (фильтрования, отстаивания, испарения и др.) эти фазы отделяются друг от друга. Интенсификация химических реакций металлургического передела достигается или в условиях высоких температурных режимов (пирометаллургия), или при воздействии на обрабатываемый материал водных растворов реагентов (гидрометаллургия).

Выбор способа переработки минерального сырья зависит от его физико-механических свойств и определяется для каждого вида минерального сырья (руды) самостоятельно.

Глава VI

Требования промышленности к минеральному сырью (кондиции)

ОСНОВНЫЕ ПОКАЗАТЕЛИ КОНДИЦИЙ

Для оконтуривания промышленных участков тел полезных ископаемых при их поисках, разведке и подсчете запасов необходимо знать требования промышленности к качеству минерального сырья и к горнотехническим условиям разработки месторождений, т. е. промышленные кондиции.

Промышленное месторождение — понятие геолого-экономическое. Ряд вопросов геолог не может решить самостоятельно — необходимо участие других специалистов (горняков, технологов, экономистов). Например, при мощности рудного тела 1,5—2,0 м и более оно безусловно может быть отработано, но рудное тело мощностью 0,10 м уже самостоятельно отработать затруднительно. Технически, очевидно, можно отработать рудное тело и мощностью 0,05 м, но важно, чтобы отработка была экономически целесообразной. Определить мощность рудного тела, которую в данных конкретных условиях экономически целесообразно отрабатывать, можно, только зная горное дело, системы разработки месторождений и их экономические показатели.

Для того чтобы правильно оконтурить тела полезных ископаемых, определить их запасы и дать промышленную оценку месторождений, необходимо иметь ряд показателей, обоснованных специальными технико-экономическими расчетами.

Основные показатели, которые требуют геолого-экономического обоснования и должны предусматриваться кондициями, следующие:

1) минимальное промышленное содержание полезного компонента

в подсчетных блоках, запасы которых относятся к числу балансовых;

2) бортовое содержание полезного компонента в пробе, при котором

производится оконтуривание балансовых запасов (при отсутствии четких

геологических контактов);

3) нижний предел содержания полезного компонента для оконтури

вания забалансовых запасов;

4) максимальное допустимое содержание вредных примесей в руде;

5) требования о выделении типов и сортов руд;

6) попутные компоненты, запасы которых подлежат учету, и мини

мальное их содержание в руде;

13 Заказ 15

7) минимальная мощность тел полезных ископаемых, включаемая

в подсчет запасов;

8) максимальная допустимая мощность прослоев или участков (по

простиранию и падению) вмещающих пород, а также некондиционных

руд, включаемых в контур промышленных руд;

9) возможная глубина отработки месторождения открытым способом

и допустимая величина коэффициента вскрыши;

10) допустимая величина коэффициента рудоносности;

11) специальные требования к качеству минерального сырья, горно-

геологическим условиям и др.

В условиях планового хозяйства правильная разработка кондиций и промышленная оценка месторождений играют особенно важную роль и приобретают большое народнохозяйственное значение. Советское правительство уделяет этому вопросу исключительное внимание. Утверждение кондиций в настоящее время поручено ГКЗ при Совете Министров СССР.

В связи с совершенствованием технологии добычи и переработки минерального сырья, изменением цен на готовую продукцию и другими причинами кондиции подлежат периодическому пересмотру.

Геолого-экономической оценкой месторождений и методикой разработки кондиций геологи и экономисты интересуются давно. В отечественной литературе известны работы, опубликованные в 1908 г. Работы, посвященные вопросам промышленной оценки месторождений, опубликованы и в капиталистических странах. Однако в капиталистических странах и у нас эти вопросы рассматриваются с различных позиций. В капиталистических странах основным показателем оценки месторождений является прибыль. В условиях планового социалистического хозяйства рентабельность предприятия (прибыль) тоже является ведущим показателем, но наряду с прибылью учитываются и другие не менее важные показатели, такие, как удовлетворение нужд промышленности и потребностей населения, возможности механизации, автоматизации и улучшения условий труда и др.

Опубликованные в последние годы указания ГКЗ [26, 27] в значительной мере способствовали усовершенствованию методики определения кондиций и единообразному подходу к расчету показателей кондиций. Однако еще многие вопросы, связанные с определением кондиций, слабо разработаны и недостаточно освещены в литературе. Отсутствие единых общепринятых методик осложняет определение кондиций и затрудняет подсчет запасов и оценку месторождений полезных ископаемых.

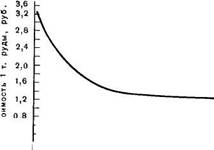

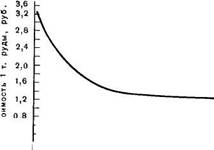

Широко известны взаимосвязь и взаимозависимость как показателей кондиций, так и обосновывающих их величин. Для отдельных показателей зависимость одного показателя от другого установлена давно, например зависимость себестоимости добычи руды от масштаба добычи (рис. 70), извлечения полезного компонента от содержания его в руде, разубоживания от мощности тела и др. На основании статистической обработки фактических материалов рядом исследователей составлено большое количество соответствующих таблиц и графиков. Эти материалы подтверждают наличие взаимозависимости показателей кондиций. Однако

| i i i i i i i....................

|

| 12 4 6 8 10 12 14 16 18 20 22 Производительность рудника по руде, млн. т. в год

|

какой-либо строгой математической зависимости (функциональной), которая могла бы быть использована при расчетах кондиций, пока не установлено, что приводит к необходимости использовать для определения кондиций метод вариантов. Этот метод предусматривает расчет показателей кондиций при нескольких различных вариантах тех или g 0,4 иных исходных данных и выбор о О0 наиболее оптимального из них.

какой-либо строгой математической зависимости (функциональной), которая могла бы быть использована при расчетах кондиций, пока не установлено, что приводит к необходимости использовать для определения кондиций метод вариантов. Этот метод предусматривает расчет показателей кондиций при нескольких различных вариантах тех или g 0,4 иных исходных данных и выбор о О0 наиболее оптимального из них.

Перечисленные выше показатели кондиций относятся ко всем типам

| руды от производительности рудника (подземный способ отработки)

|

месторождений и охватывают требо- Рис- 70. Зависимость себестоимости 1 т вания, связанные с геологическими особенностями месторождений, с особенностями вещественного состава руд, их технологической переработкой и горнотехническими условиями разработки. Далеко не для каждого месторождения требуется рассмотрение и определение всех показателей. Например, коэффициент вскрыши следует рассчитывать только для месторождений, разработка которых возможна открытым способом, коэффициент рудоносности рассчитывается только для месторождений, отличающихся прерывистым характером оруденения, и т. д.

Важно выявить те показатели, которые для данного конкретного месторождения являются ведущими, оказывают максимальное влияние на оценку месторождения, так как расчеты необходимых вариантов и выбор оптимального из них должны базироваться на этих ведущих показателях.

В настоящее время кондиции разрабатываются для предварительной разведки — временные кондиции, и при завершении детальной разведки — основные, для подсчета запасов, утверждаемых ГКЗ.

Правильное и своевременное определение кондиций на всех этапах разведки и изучения месторождения имеет большое значение. Поэтому целесообразно выделять не два, а три вида кондиций, увязывающихся ■с этапами разведки месторождений.

1. Предварительные (временные) кондиции — на стадии предваритель

ной разведки — разрабатываются геологическими управлениями и утвер

ждаются соответствующими министерствами. Предварительные кондиции

используются для поисков, предварительной разведки, - оперативных

подсчетов запасов и служат основой для предварительной оценки место

рождения при решении вопроса о необходимости организации детальной

разведки и выделения средств на ее осуществление.

2. Основные промышленные кондиции — на стадии завершения де

тальной разведки — разрабатываются в основном проектными органи

зациями и утверждаются ГКЗ. Эти кондиции служат основой для про

мышленной оценки месторождения, подсчета запасов, утверждаемых

ГКЗ, проектирования разработки и выделения капиталовложений на строительство новых и реконструкцию действующих горнорудных предприятий.

3. Эксплуатационные, или оперативные, кондиции — на стадии эксплуатационной разведки — могут разрабатываться соответствующими рудоуправлениями, действующими горнорудными комбинатами и при необходимости утверждаться промышленными министерствами. Эти оперативные кондиции должны разрабатываться на основе промышленных кондиций, утвержденных ГКЗ, и по существу уточнять их с учетом изменений, происходящих за время, прошедшее с момента утверждения запасов ГКЗ. Оперативные кондиции должны использоваться для текущего планирования и оценки отдельных эксплуатационных блоков и горизонтов по данным эксплуатационного опробования.

Методики расчетов и определения отдельных показателей кондиций должны быть едиными для всех стадий разведки и изучения месторождения. Однако точность расчетов может быть разной. Для предварительных кондиций могут быть широко использованы способы аналогии и эмпирических кривых. При определении основных промышленных кондиций эти способы неприменимы и должны использоваться главным образом способы прямых расчетов, но по укрупненным показателям, так как на данной стадии важна общая промышленная оценка месторождения, необходимая для решения вопросов, связанных с выбором масштаба добычи, объемом капиталовложений, сроков освоения месторождения и окупаемости капиталовложений.

После утверждения запасов ГКЗ по основным промышленным кондициям, а часто и после принятия решения об освоении месторождения значительный период времени занимают проектирование горнорудного предприятия и его строительство. За этот период многие показатели, принятые для основных кондиций, претерпевают значительные изменения (производительность труда, механизация, технология переработки и др.), поэтому механическое использование кондиций, разработанных для утверждения запасов ГКЗ, может привести к недоразумениям.

Кроме того, основные промышленные кондиции разрабатываются для оценки месторождения в целом, исходя из средних величин, при эксплуатации же отдельные участки и горизонты могут отличаться от этих средних величин, что также требует уточнения кондиций применительно к конкретным участкам и горизонтам. Оперативные кондиции должны рассчитываться только способом прямых расчетов и учитывать все последние данные, относящиеся, как к горно-геологическим особенностям данного конкретного горизонта или участка месторождения, так и к экономическим показателям ^себестоимости добычи, транспортировки и др.).

МИНИМАЛЬНОЕ ПРОМЫШЛЕННОЕ СОДЕРЖАНИЕ ПОЛЕЗНОГО КОМПОНЕНТА

Наиболее ответственным показателем кондиций является минимальное промышленное содержание полезного компонента в руде, определение которого связано с трудоемкими специальными технико-экономическими расчетами.

Минимальное промышленное содержание полезного компонента в руде определяется из условий равенства стоимости получаемой готовой продукции (концентратов, металлов) и полной себестоимости добычи и переработки руды:

С-Ц = 3, (32)

где С — количество готовой продукции в единице руды (например, в 1 т); Ц — цена за единицу готовой продукции;

3 — затраты на добычу и переработку единицы руды.

Следовательно, минимальное промышленное содержание является таким содержанием полезного компонента в руде, при котором обеспечивается безубыточное использование данного сырья в народном хозяйстве в настоящее время.

Минимальное промышленное содержание полезного компонента должно относиться к каждому подсчетному блоку. Как правило, следует считать, что каждый подсчетный блок должен быть геологически и технологически однородным и освещен достаточным количеством разведочных выработок, на основании которых он получает надежную оценку.

В зависимости от геологических особенностей месторождения, категории запасов и метода подсчета размеры подсчетных блоков могут изменяться, поэтому установить какой-либо определенный объем блока не представляется возможным. Согласно методическим указаниям ГКЗ [27] для месторождений с неравномерным распределением полезных компонентов или изменчивой мощностью рудных тел запасы отдельных подсчетных блоков не должны превышать полугодовой — годовой добычи предприятия.

Минимальное промышленное содержание полезного компонента обеспечивает только безубыточное использование минерального сырья. В то время как народное хозяйство требует расширенного воспроизводства, которое невозможно без определенных накоплений (прибыли), эти накопления обеспечиваются тем, что фактическое содержание полезного компонента на месторождении обычно выше, чем установленное минимальное промышленное. Поэтому распространение минимального промышленного содержания на все месторождение или на крупные его участки недопустимо.

Для некоторых видов минерального сырья минимальное промышленное содержание полезного компонента лимитируется соответствующими ГОСТами или техническими условиями. Например, для бокситов ГОСТ 972—50 предусматривается минимальное содержание А12О3 в руде не менее 28% (марка Б-8). В этих случаях каких-либо специальных расчетов для определения величины минимального промышленного содержания полезного компонента не требуется.

Расчеты по определению величины минимального промышленного содержания производятся на 1 т руды, на 1 м3 песков или другое какое-либо условно принятое количество, используя следующую общую формулу:

ц.и-р»

ц.и-р»

где С — минимальное промышленное содержание полезного компонента в руде, например количество граммов золота в 1 т руды;

3 — сумма всех затрат, связанных с добычей, переработкой и транспортировкой единицы минерального сырья, например 1 т руды, в руб.;

Ц — установленная государственная цена за единицу полезного компонента, например за 1 г золота, в руб.;

и — коэффициент извлечения полезного компонента из руды;

р — коэффициент, учитывающий разубоживание.

Минимальное промышленное содержание полезного компонента в руде может быть выражено в процентах, тогда в числитель общей формулы следует добавить показатель 100.

Коэффициент извлечения (и) определяется по данным технологических испытаний как отношение количества полезного компонента, перешедшего в концентрат (при обогащении) или непосредственно в готовую продукцию при других способах переработки, к общему количеству полезного компонента в руде.

Коэффициент, учитывающий разубоживание (р), следует определять как отношение содержания полезного компонента в добытой руде к содержанию полезного компонента в недрах (в массиве) по формуле

р = т: н,

где т, — содержание полезного компонента в добытой (товарной) руде, % или г/м3 песков;

н — содержание полезного компонента в недрах (в массиве) в тех же единицах.

Затраты (3) включают следующие основные виды: а) затраты, связанные с добычей минерального сырья; б) с переработкой; в) с транспортировкой и г) затраты на амортизацию.

Каждый вид затрат, кроме амортизации, состоит из следующих элементов: зарплаты, материалов, электроэнергии (или другого вида энергии), общих расходов.

Определение затрат должно исходить из современных реальных технических и экономических данных с учетом достижений новейшей передовой техники. Правильное определение затрат играет большую роль, так как недоучет какого-либо фактора, оказывающего влияние на стоимость добычи, переработки или транспортировки руды, может привести к неправильному определению величины минимального промышленного содержания, в частности к занижению его, а следовательно, к неправильной завышенной оценке месторождения. В дальнейшем это может привести к крупным потерям государственных средств и к убыточной эксплуатации месторождения. Но нельзя и завышать затраты, так как это приведет к завышению минимального промышленного содержания полезного компонента, к занижению оценки месторождения, к занижению его масштабов и возможной добычи.

Величина затрат (3) зависит от ряда факторов, которые к моменту определения кондиций должны быть в той или иной степени известны.

Затраты, связанные с добычей руды. Для их определения необходимо знать:

1. Масштаб месторождения, количество запасов руды и возможные

масштабы добычи. При выборе масштаба добычи и переработки руды

определяющим фактором является современная и перспективная потреб

ность в данном минеральном сырье (металле) в целом для Союза и для

данного экономического района, а также возможность покрытия этой по

требности как за счет разрабатываемых, так и за счет освоения новых

разведанных месторождений.

При производстве технико-экономических расчетов и определения масштабов добычи должны учитываться только разведанные балансовые запасы минерального сырья категорий А + В + Сг. Запасы категории С2 и забалансовые запасы принимаются во внимание лишь для определения возможных перспектив развития горнодобывающей промышленности.

2. Условия залегания тел полезных ископаемых, их форма и размеры

по простиранию, падению, мощности, тектоническая нарушенность служат

обоснованием для выбора способа и 'системы разработки, в частности

(в первую очередь) возможности отработки месторождения открытым спо

собом. Для этого важно знать глубину залегания тел полезного ископае

мого, объем и стоимость вскрышлых работ (коэффициент всхрышя) я ряд

других показателей.

3. Внутреннее строение тел полезных ископаемых, наличие в пре

делах контуров, подлежащих отработке, безрудных участков, их размеры,

количество (коэффициент рудоносности). Эти сведения необходимы для

выяснения возможности селективной отработки безрудных участков

или оставления их в целиках, а также для выяснения необходимости ор<

~ зооо ■

~ зооо ■

какой-либо строгой математической зависимости (функциональной), которая могла бы быть использована при расчетах кондиций, пока не установлено, что приводит к необходимости использовать для определения кондиций метод вариантов. Этот метод предусматривает расчет показателей кондиций при нескольких различных вариантах тех или g 0,4 иных исходных данных и выбор о О0 наиболее оптимального из них.

какой-либо строгой математической зависимости (функциональной), которая могла бы быть использована при расчетах кондиций, пока не установлено, что приводит к необходимости использовать для определения кондиций метод вариантов. Этот метод предусматривает расчет показателей кондиций при нескольких различных вариантах тех или g 0,4 иных исходных данных и выбор о О0 наиболее оптимального из них. ц.и-р»

ц.и-р»