Содержание

|

| Введение __________________________________________________________

| стр. 1

|

| 1.

| Источники механических колебаний __________________________________

| стр. 1

|

| 2.

| Машинное оборудование и механические колебания _____________________

| стр. 5

|

| 3.

| Традиционные методы технического обслуживания _____________________

| стр. 6

|

| 4.

| Аппаратура и системы, способствующие техническому обслуживанию на основе состояния машинного оборудования ______________________________

| стр. 9

|

| 5.

| Преимущества частотного анализа - раннее выявление неисправностей, диагностика и определение момента выхода из строя ________________________

| стр. 11

|

| 6.

| Применение методов частотного анализа _______________________________

| стр. 12

|

| 7.

| Система мониторизации состояния машинного оборудования на базе ЭВМ __

| стр. 13

|

| 8.

| Непрерывная мониторизация механических колебаний машинного оборудования _____________________________________________________________

| стр. 16

|

| 9.

| Организация программы технического обслуживания на основе состояния машинного оборудования ____________________________________________

| стр. 17

|

| 10.

| Выбор соответствующих масштабов амплитуды и частоты ________________

| стр. 19

|

| 11.

| Критерии жесткости механических колебаний и оценка их уровней ________

| стр. 21

|

| 12.

| Замечания о диагностике неисправностей ______________________________

| стр. 22

|

| 13.

| Таблица, используемая при поиске неисправностей (А) ___________________

| стр. 23

|

| 14.

| Таблица, используемая при поиске неисправностей (Б) ___________________

| стр. 24

|

| 15.

| Динамическая балансировка машин с вращающимися элементами _________

| стр. 24

|

| 16.

| Задачи ____________________________________________________________

| стр. 25

|

|

| Литература ________________________________________________________

| стр. 26

|

Введение

Инженеры и техники занимаются вопросами, связанными с уменьшением механических колебаний и виброизоляцией, уже со времени разработки и производства первых машин и станков, в частности машин с механическим приводом.

Необходимость точного измерения и анализа механических колебаний возникла с первых шагов разработки и конструирования машин, учитывающих вопросы амортизации механических колебаний и виброизоляции. Исследование механических колебаний прочных машин медленного действия в прошлом основывалось на опыте инженеров-конструкторов и применении несложных оптических приборов, измеряющих смещение механических колебаний.

В последние 15 - 20 лет произошло быстрое развитие техники измерения и анализа механических колебаний (виброметрии) с тем, чтобы удовлетворить всем требованиям исследования и испытания новых, легких и быстродействующих машин и оборудования. Применение пьезоэлектрических акселерометров, преобразующих механические колебания в электрические сигналы, раскрыло новые возможности точного измерения и анализа механических колебаний электронными измерительными приборами.

Преимущества частотного анализа - раннее выявление неисправностей, диагностика

Организация программы технического обслуживания на основе состояния

Машинного оборудования

Персонал, уже занятый проведением технического обслуживания, обычно может взять на себя выполнение измерений, на результатах которых основываются программы технического обслуживания на основе состояния машинного оборудования. На копленный ими опыт работы с машинами поможет им быстрее разобраться в основных принципах данного метода. Обязанности обычно разделяются. Один или несколько человек занимаются собственно проведением измерений, следуя стандартизированной процедуре, после чего техник или инженер проводит оценку результатов для выявления неисправностей контролируемых машин.

Кто - как долго - сколько? При проведении пилотной программы с мониторизацией менее чем в 50 точках в месяц всю работу обычно выполняет сам инженер. Если необходимы только измерения общих (широкополосных) уровней или пик-фактора механических колебаний, то один человек в месяц может проводить мониторизацию максимально в 500 точках, а два человека - в 4000 точках. При использовании портативного виброанализатора для регистрации спектров механических колебаний во всех точках один человек может в месяц проводить мониторизацию максимально в 1000 контрольных точках.

Увеличении числа контрольных точек более рациональным становится применение систем на базе ЭВМ. Регистрация сигналов механических колебаний осуществляется одним или несколькими специалистами, которые подают результаты в автоматическую анализирующую систему. Этой системой могут использоваться несколько специалистов или она может быть использована для мониторизации нескольких установок на одном предприятии. При этом нет необходимости в проведении специалистами рутинной проверки поступающих данных. В системе проводится печать отчетов по неисправностям. Эти отчеты передаются специалисту, который может задействовать программу диагностики и точно определить причины выявленных неисправностей.

Внедрение программы. Прежде всего выбираются машины, мониторизация которых будет проводиться. После этого проводится отдельное рассмотрение каждой машины для определения точек, в которых целесообразно проводить измерения (обычно лучше всего подходят корпуса подшипников). Проводится подготовка контрольных точек для обеспечения простого закрепления датчиков механических колебаний (акселерометров) и нумерация этих точек. В упомянутых точках нужно предусмотреть стальные шпильки, присоединенные на резьбе к элементам машины, или закрепленные на клее шпильки, получившие название цементируемых шпилек.

В плане измерений задается последовательность проведения операций мониторизации каждой машины с учетом всех контрольных точек. Здесь также приводится информация по необходимых рабочих условиях. Таким же образом должны быть стандартизированы конфигурации и настройки используемой аппаратуры. Как было указано ранее, система может быть организована таким образом, что ЭВМ будет автоматически загружать виброаналиазтор соответствующими параметрами и значениями для каждой контрольной точки, учитываемой в последовательности операций. Благодаря этому сводится до минимума возможность неправильного проведения измерений.

Среднее время работы между выходами из строя определяет интервалы между проведением периодических измерений. На этот период должно быть запланировано не менее шести измерений для обеспечения соответствующей достоверности. Для новых машин, для которых не имеется указаний изготовителя, мониторизация должна проводиться сначала ежедневно, затем через день, затем каждый третий день и т.д. до тех пор, пока не подтвердится стабильность работы. После этого упомянутый интервал может быть последовательно увеличен до тех пор, пока не будет определен наиболее рациональный интервал для соответствующей машины.

В карту каждой машины должны быть внесены подробные динамические характеристики, такие как частоты вращения валов, числа шариков или роликов в подшипниках и их размеры, число зубьев шестерен и др. Эти данные позволяют построить опорную диагностическую диаграмму, на которой различные частотные составляющие, характерные для данной машины, могут быть соотнесены с определенными частями машины.

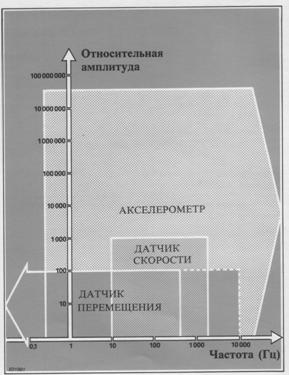

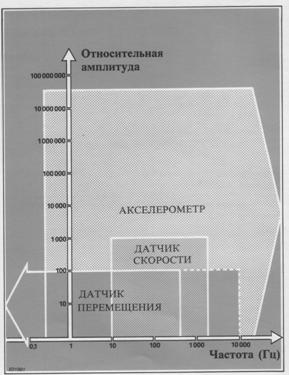

Датчики механических колебаний и измерительные параметры. Датчики относительных перемещений хорошо подходят для некоторых специальных случаев мониторизации валов, а для общих задач мониторизации состояния машинного оборудования лучше всего подходят сейсмические датчики, с помощью которых замеряются абсолютные значения механических колебаний. Хотя частотный диапазон датчиков относительных перемещений, таких как зонды вихревых токов или проксимиторы, может быть расширен до 10000 Гц, с их помощью эффективно могут быть выявлены только низкочастотные составляющие, так как высшие гармоники обычно выходят за пределы ограниченного частотного диапазона этих датчиков.

|

К широко используемым сейсмическим датчикам относятся датчики скорости и ускорения (акселерометры). В последние годы для измерения механических колебаний машин наиболее широко применяются пьезоэлектрические акселерометры благодаря их широким рабочим частотным и динамическим диапазонам, небольшим размерам, высокой надежности в течение длительно го периода времени (отсутствие движущихся частей) и общей прочности. Так как часто при мониторизации необходимо, что бы верхний предел частотного диапазона значительно превышал 1000 Гц и динамический диапазон позволял выявление амплитуд механических колебаний в превышающем 1000:1 диапазоне, то единственным рациональным выбором являются пьезоэлектрические акселерометры.

|

Выбор параметров мониторизации. При использовании работающей с акселерометрами аппаратуры обычно имеется возможность выбора в качестве учитываемого параметра ускорения, скорости или перемещения. Различные специалисты в силу привычки используют различные параметры, но давайте рассмотрим этот вопрос с чисто технической точки зрения.

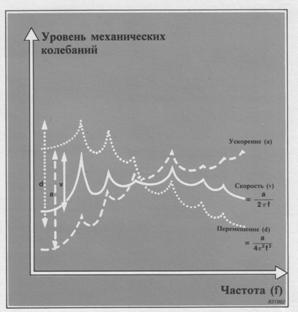

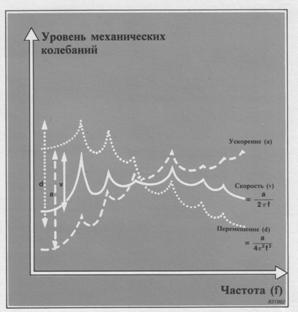

| На следующей странице приведен пример спектра механических колебаний (график представлен в логарифмических координатах) машины, выраженных с помощью трех различных параметров. Можно видеть, что спектры имеют различные наклон и крутизну, но несмотря на это, их пики соответствуют идентичным частотам, а отношение амплитуды пиков к общей крутизне каждого спектра одинаково для всех параметров.

Каждая кривая дает одинаково верную картину спектра механических колебаний. Между этими кривыми имеется очень простое математическое соотношение, с помощью которого значение при любой частоте одной кривой может быть преобразовано в значение при той

же частоте другой кривой (по существу, это

|

|

осуществляется автоматически с помощью блоков интеграторов виброметрической аппаратуры).

Следует отметить, что в приведенном примере диапазон амплитуд, необходимый для индикации значений скорости, наиболее узкий. Следовательно, скорость механических колебаний занимает наименьший динамический диапазон в измерительной системе и обеспечивает более высокое отношение сигнала к шуму (больше «места» для полезных данных). Это также означает, что частотные составляющие спектров скорости нуждаются в меньших относительных изменениях перед тем, как они начнут оказывать влияние на общий (широкополосный) уровень механических колебаний. Большая часть составляющих спектров перемещения и ускорения требует гораздо больших изменений до того, как они начнут оказывать влияние на общий уровень механических колебаний. Можно сделать вывод, что в общем случае (и особенно при использовании простых виброметров, определяющих общие значения в широком частотном диапазоне) пара метр с самым плоским спектром является тем параметром, который позволяет проводить выявление неисправностей на самой ранней стадии. Обычно этим параметром является скорость, но иногда им может быть и ускорение, особенно в случае, когда основной интерес представляют высокочастотные составляющие механических колебаний, например, механических колебаний подшипников качения.

При использовании акселерометра соединенный с ним виброметр, виброанализатор или предусилитель обычно имеет электронные интеграторы, способствующие определению ускорения, скорости и перемещения. Используемый параметр обычно задается простым поворотом переключателя. При проведении исследования на новой машине или в новой точке замера рекомендуется провести регистрацию частотных спектров всех трех параметров для того, чтобы для последующей мониторизации можно было выбрать наиболее плоский спектр в соответствующем частотном диапазоне. В отсутствии виброанализатора следует выбрать в качестве параметра скорость механических колебаний.

Таблица, используемая при поиске неисправностей (А)

Таблица, используемая при поиске неисправностей (Б)

Задачи

Задача № 1. Поставить диагноз если известно, что уровни виброускорения механизма

увеличились в диапазоне частот 8….12 кГц на 16 дБ

Решение: Представим 16 дБ как 10 + 6 дБ,

тогда зная, что 6 дБ это увеличение вибрации (шума) в 2 раза,

а 20 дБ – в 10 раз или 10 дБ = 20 дБ: 2 =  3,16 раза,

3,16 раза,

находим 2 + 3,16 = 5,16.

Вывод: Уровни виброускорения механизма увеличились в диапазоне 8….12 кГц на 5,16 раза.

Задача № 2. Найти суммарный уровень вибрации от заданных источников. Уровни

вибрации от первого = 65 дБ, от второго = 61 дБ.

Решение: Суммирование уровней в дБ осуществляется по формуле:

:

:

1) Находим разность уровней  дБ:

дБ:

2) По таблице

|

|

|

|

|

|

|

|

|

|

|

|

| lg n

|

| 0,3

| 0,5

| 0,6

| 0,7

| 0,77

| 0,84

| 0,9

| 0,95

|

|

| 10 lg n

|

|

|

|

|

|

|

|

|

|

|

или номограмме

0,5 0,5

| 1,0

| 1,5

| 2,0

| 2,5

| 3,0

|

| Разница 9

|

|

|

|

|

|

находим поправку  =1,5 дБ и прибавляем ее к большему уровню;

=1,5 дБ и прибавляем ее к большему уровню;

дБ.

дБ.

Вывод: Общий (суммарный) уровень вибрации от двух заданных источников 65 и 61 дБ

будет равен 66,5 дБ.

Литература:

1. Брюль и Къер, «Измерение и анализ механических колебаний», 2850 Нэрум, Дания.

2. Брюль и Къер, «Монитаризация состояния машинного оборудования» 2850 Нэрум, Дания.

3. Научно – технический центр «Диагностика технологического оборудования: АЭС», Подсистема диагностики вращающихся механизмов мобильными средствами Димех – 2», Техническое задание, Киев 1998 г.

Содержание

|

| Введение __________________________________________________________

| стр. 1

|

| 1.

| Источники механических колебаний __________________________________

| стр. 1

|

| 2.

| Машинное оборудование и механические колебания _____________________

| стр. 5

|

| 3.

| Традиционные методы технического обслуживания _____________________

| стр. 6

|

| 4.

| Аппаратура и системы, способствующие техническому обслуживанию на основе состояния машинного оборудования ______________________________

| стр. 9

|

| 5.

| Преимущества частотного анализа - раннее выявление неисправностей, диагностика и определение момента выхода из строя ________________________

| стр. 11

|

| 6.

| Применение методов частотного анализа _______________________________

| стр. 12

|

| 7.

| Система мониторизации состояния машинного оборудования на базе ЭВМ __

| стр. 13

|

| 8.

| Непрерывная мониторизация механических колебаний машинного оборудования _____________________________________________________________

| стр. 16

|

| 9.

| Организация программы технического обслуживания на основе состояния машинного оборудования ____________________________________________

| стр. 17

|

| 10.

| Выбор соответствующих масштабов амплитуды и частоты ________________

| стр. 19

|

| 11.

| Критерии жесткости механических колебаний и оценка их уровней ________

| стр. 21

|

| 12.

| Замечания о диагностике неисправностей ______________________________

| стр. 22

|

| 13.

| Таблица, используемая при поиске неисправностей (А) ___________________

| стр. 23

|

| 14.

| Таблица, используемая при поиске неисправностей (Б) ___________________

| стр. 24

|

| 15.

| Динамическая балансировка машин с вращающимися элементами _________

| стр. 24

|

| 16.

| Задачи ____________________________________________________________

| стр. 25

|

|

| Литература ________________________________________________________

| стр. 26

|

Введение

Инженеры и техники занимаются вопросами, связанными с уменьшением механических колебаний и виброизоляцией, уже со времени разработки и производства первых машин и станков, в частности машин с механическим приводом.

Необходимость точного измерения и анализа механических колебаний возникла с первых шагов разработки и конструирования машин, учитывающих вопросы амортизации механических колебаний и виброизоляции. Исследование механических колебаний прочных машин медленного действия в прошлом основывалось на опыте инженеров-конструкторов и применении несложных оптических приборов, измеряющих смещение механических колебаний.

В последние 15 - 20 лет произошло быстрое развитие техники измерения и анализа механических колебаний (виброметрии) с тем, чтобы удовлетворить всем требованиям исследования и испытания новых, легких и быстродействующих машин и оборудования. Применение пьезоэлектрических акселерометров, преобразующих механические колебания в электрические сигналы, раскрыло новые возможности точного измерения и анализа механических колебаний электронными измерительными приборами.

Источники механических колебаний

|

Избежать механических колебаний на практике почти нельзя, так как они обусловлены динамическими явлениями, сопровождающими присутствие допусков, зазоров и поверхностных контактов отдельных деталей машин и механизмов и сил, возникающих при вращении и возвратно-поступательном движении неуравновешенных элементов и деталей. даже механические колебания с малой амплитудой часто вызывают резонансные колебания других элементов конструкций, усиливаются и становятся важным источником вибрации и шума.

Однако, механические колебания могут также быть полезным помощником человека. На применении искусственно генерируемых механических колебаний основываются, например, вибрационные питательные устройства, уплотнители для бетона, ультразвуковые ванны для очистки деталей, пневматические дрели и другие инструменты.

|

Вибростенды, вибраторы и другие возбудители механических колебаний находят широкое применение при исследованиях и испытаниях изделий, узлов и деталей, подвергаемых воздействию точно определенных механических колебаний с целью измерения и анализа их физической и эксплуатационной характеристики и оценки их стойкости в отношении влияний механических колебаний и ударов.

Основным предположением успеха какой-либо работы, относящейся к механическим колебаниям, т. е. работы, целью которой является разработка машин и механизмов или эксплуатация и обслуживание находящегося на ходу оборудования, является точное определение параметров этих механических колебаний путем их измерения и анализа.

Природа механических колебаний. Тело считают вибрирующим, если оно совершает колебательное движёние относительно опорного положения равновесия. Число полных циклов движения тела за единицу времени, т. е. за секунду, называется частотой и выражается в единицах Гц (герц).

| Движение может быть простым и содержать лишь составляющую с одной частотой, например, движение камертона, или более сложным с несколькими составляющими, развивающимися одновременно на нескольких частотах. Примером здесь может служить движение поршня двигателя внутреннего сгорания.

Встречающиеся на практике вибрации обычно являются сложными механическими колебаниями со многими составляющими на разных частотах. Следовательно, на основе лишь амплитудно - временной диаграммы нельзя определить ни число, ни частоты отдельных составляющих сложного колебательного процесса.

Отдельные составляющие сложных механических колебаний можно обнаружить и определить путем исследования зависимости их амплитуд от частоты. Разложение механических колебаний в индивидуальные частотные составляющие называется частотным анализом.

|

|

Частотный анализ является основным методом диагностики, основанием которой является исследование механических колебаний.

График зависимости амплитуды или уровня определенной величины механических колебаний от частоты называется частотной спецпрограммой.

Частотный анализ механических колебаний машин и механизмов нормально обнаруживает ряд выраженных частотных составляющих пер характера, непосредственно связанных с основными движениями отдельных узлов и деталей исследуемой машины или механизма. Следовательно, частотный анализ дает возможность обнаружения отдельных источников механических колебаний.

| Количественная оценка амплитуд механических колебаний.Для количественной оценки амплитуд механических колебаний, отображающей их опасность и строгость, можно использовать разные значения. На рисунке вправо показаны взаимные отношения двойной амплитуды, пикового значения, среднего значения и среднеквадратичного значения колебаний с синусоидальной формой волны.

Двойная амплитуда, отображающая полный размах колебаний, является важным параметром, например, в случаях когда смещение механических колебаний детали машины является критическим с точки зрения максимально допустимых механических напряжений и зазоров.

Пиковое значение эффективно именно при оценке кратковременных механических ударов и т. д. Однако, виковое значение отображает только максимальное значение исследуемых колебаний, а не заключает в себе их временное развитие.

|

Среднее значение (усредненное или абсолютное) отображает временное развитие исследуемых колебаний, но его практическое применение ограничено ввиду того, что оно не имеет непосредственной связи ни с коей физической величиной этих колебаний.

Среднеквадратичное значение (СКЗ) является самым важным, так как в нем учитывается временное развитие исследуемых колебаний и оно непосредственно отображает значение, связанное с энергией и, следовательно, разрушающей способностью этих колебаний.

Параметры механических колебаний: ускорение, скорость и смещение и соответствующие единицы. При рассмотрении камертона можно амплитуду волны колебаний полагать равной физическому смещению концов его плеч относительно положения покоя. Однако, в основу описания движения камертона можно положить не только смещение, а также скорость или ускорение колебаний. Форма волны и период рассматриваемых колебаний идентичны для смещения, скорости и ускорения. Главное различие этих трех параметров заключается во взаимном фазовом сдвиге их кривых, отображающих зависимость амплитуды от времени.

|

Амплитуды смещения, скорости и ускорения колебаний с синусоидальной формой волны взаимно связаны математическими функциями частоты и времени, показанными на рисунке вправо. Пренебрегая фазовыми соотношениями, т. е. опираясь на результаты измерения и анализа с усреднением во времени, скорость механических колебаний можно определить путем деления их ускорения на пропорциональный частоте фактор, а смещение можно аналогично получить делением ускорения на фактор, пропорциональный возведенной в квадрат частоте. Описанные выше операции автоматически осуществляются электронными интеграторами, встроенными в современных виброизмерительных приборах. Ускорение, скорость и смещение механических колебаний обычно выражаются в единицах между-

|

|

народной системы единиц, соответствующих требованиям рекомендации ИСО 1000 и приведенных в таблице вправо. Ускорение механических колебаний также часто относится к ускорению силы тяжести (g), хотя эта единица и не входит в международную систему единицы согласно ИСО. К счастью, единицы и м/с взаимно связаны фактором прибл. 10 (9,81), так что производимое в уме преобразование с точностью до 2 % совсем просто и быстро.

Условия выбора одного из параметров механических колебаний. Применение вибродатчика, чувствительного к ускорению, дает возможность измерения и анализа не только ускорения, а также скорости и смещения механических колебаний. Нужное пре образование ускорения в скорость и смещение обеспечивают электронные интеграторы, которыми снабжено большинство современных виброизмерительных приборов.

При одноразовом измерении механических колебаний с широкой частотной полосой играет важную роль определяемый пара метр, в частности тогда, когда подлежащий измерению процесс содержит много составляющих с разными частотами. Измерение смещения приводит к подчеркиванию составляющих с низкими частотами, в то время как измерение ускорения результирует в подчеркивании значения высокочастотных составляющих.

Опытом подтверждено, что общее среднеквадратичное значение скорости, измеряемое в частотном диапазоне от 10 до 1000 Гц, наиболее точно отображает строгость и опасность механических колебаний. Возможным объяснением этого эмпирического правила является соответствие определенного уровня скорости определенному уровню энергии, так что низкочастотные и высокочастотные составляющие исследуемого процесса имеют с точки зрения энергии колебаний идентичные значения (вес). Отметим, что большинство встречающихся на практике машин генерирует механические колебания с плоским и почти линейным частотным спектром скорости.

При узкополосном частотном анализе проявляется применение того или иного параметра только наклоном строящейся на бумаге регистрирующего прибора спектрограммы (см. график в центре предыдущей страницы). Следовательно, можно вывести практическое правило: всегда предпочтительно применять тот параметр механических колебаний, частотный спектр которого имеет вид плоской кривой. Это автоматически обеспечивает оптимальную эксплуатацию виброизмерительной аппаратуры, в частности с точки зрения ее рабочего динамического диапазона, т. е. диапазона с пределами, равными наибольшему и наименьшему значениям, надежно и точно измеряемым данной аппаратурой. В соответствии с этим правилом предпочтение при частотном анализе обычно отдается ускорению или скорости механических колебаний.

Так как измерение ускорения сопровождается подчеркиванием высокочастотных составляющих исследуемого процесса, ускорению механических колебаний отдается предпочтение при измерении и анализе в диапазоне, перекрывающем область высоких частот.

К характерным свойствам механических систем относится то, что заметные смещения происходят только медленно, т. е. их составляющие находятся только в области низких частот. Следовательно, измерение и анализ смещения не являются за дачами первостепенной важности при общем исследовании механических колебаний. Однако, смещение играет важную роль у машин и механизмов, сконструированных с учетом малых зазоров между отдельными элементами и деталями. Смещение также часто служит параметром при балансировке вращающихся элементов, так как относительно большие смещения наблюдаются на частоте вращения балансируемой детали. Отметим, что эта частота является наиболее важной при балансировке.

3,16 раза,

3,16 раза, :

: дБ:

дБ: 0,5

0,5

=1,5 дБ и прибавляем ее к большему уровню;

=1,5 дБ и прибавляем ее к большему уровню; дБ.

дБ.