Машинного оборудования

Персонал, уже занятый проведением технического обслуживания, обычно может взять на себя выполнение измерений, на результатах которых основываются программы технического обслуживания на основе состояния машинного оборудования. На копленный ими опыт работы с машинами поможет им быстрее разобраться в основных принципах данного метода. Обязанности обычно разделяются. Один или несколько человек занимаются собственно проведением измерений, следуя стандартизированной процедуре, после чего техник или инженер проводит оценку результатов для выявления неисправностей контролируемых машин.

Кто - как долго - сколько? При проведении пилотной программы с мониторизацией менее чем в 50 точках в месяц всю работу обычно выполняет сам инженер. Если необходимы только измерения общих (широкополосных) уровней или пик-фактора механических колебаний, то один человек в месяц может проводить мониторизацию максимально в 500 точках, а два человека - в 4000 точках. При использовании портативного виброанализатора для регистрации спектров механических колебаний во всех точках один человек может в месяц проводить мониторизацию максимально в 1000 контрольных точках.

Увеличении числа контрольных точек более рациональным становится применение систем на базе ЭВМ. Регистрация сигналов механических колебаний осуществляется одним или несколькими специалистами, которые подают результаты в автоматическую анализирующую систему. Этой системой могут использоваться несколько специалистов или она может быть использована для мониторизации нескольких установок на одном предприятии. При этом нет необходимости в проведении специалистами рутинной проверки поступающих данных. В системе проводится печать отчетов по неисправностям. Эти отчеты передаются специалисту, который может задействовать программу диагностики и точно определить причины выявленных неисправностей.

Внедрение программы. Прежде всего выбираются машины, мониторизация которых будет проводиться. После этого проводится отдельное рассмотрение каждой машины для определения точек, в которых целесообразно проводить измерения (обычно лучше всего подходят корпуса подшипников). Проводится подготовка контрольных точек для обеспечения простого закрепления датчиков механических колебаний (акселерометров) и нумерация этих точек. В упомянутых точках нужно предусмотреть стальные шпильки, присоединенные на резьбе к элементам машины, или закрепленные на клее шпильки, получившие название цементируемых шпилек.

В плане измерений задается последовательность проведения операций мониторизации каждой машины с учетом всех контрольных точек. Здесь также приводится информация по необходимых рабочих условиях. Таким же образом должны быть стандартизированы конфигурации и настройки используемой аппаратуры. Как было указано ранее, система может быть организована таким образом, что ЭВМ будет автоматически загружать виброаналиазтор соответствующими параметрами и значениями для каждой контрольной точки, учитываемой в последовательности операций. Благодаря этому сводится до минимума возможность неправильного проведения измерений.

Среднее время работы между выходами из строя определяет интервалы между проведением периодических измерений. На этот период должно быть запланировано не менее шести измерений для обеспечения соответствующей достоверности. Для новых машин, для которых не имеется указаний изготовителя, мониторизация должна проводиться сначала ежедневно, затем через день, затем каждый третий день и т.д. до тех пор, пока не подтвердится стабильность работы. После этого упомянутый интервал может быть последовательно увеличен до тех пор, пока не будет определен наиболее рациональный интервал для соответствующей машины.

В карту каждой машины должны быть внесены подробные динамические характеристики, такие как частоты вращения валов, числа шариков или роликов в подшипниках и их размеры, число зубьев шестерен и др. Эти данные позволяют построить опорную диагностическую диаграмму, на которой различные частотные составляющие, характерные для данной машины, могут быть соотнесены с определенными частями машины.

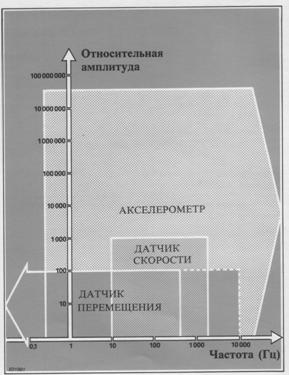

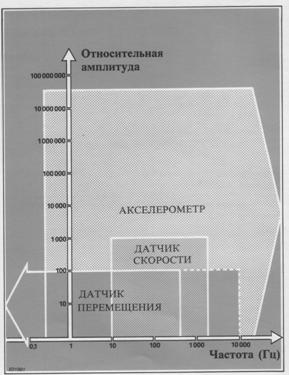

Датчики механических колебаний и измерительные параметры. Датчики относительных перемещений хорошо подходят для некоторых специальных случаев мониторизации валов, а для общих задач мониторизации состояния машинного оборудования лучше всего подходят сейсмические датчики, с помощью которых замеряются абсолютные значения механических колебаний. Хотя частотный диапазон датчиков относительных перемещений, таких как зонды вихревых токов или проксимиторы, может быть расширен до 10000 Гц, с их помощью эффективно могут быть выявлены только низкочастотные составляющие, так как высшие гармоники обычно выходят за пределы ограниченного частотного диапазона этих датчиков.

|

К широко используемым сейсмическим датчикам относятся датчики скорости и ускорения (акселерометры). В последние годы для измерения механических колебаний машин наиболее широко применяются пьезоэлектрические акселерометры благодаря их широким рабочим частотным и динамическим диапазонам, небольшим размерам, высокой надежности в течение длительно го периода времени (отсутствие движущихся частей) и общей прочности. Так как часто при мониторизации необходимо, что бы верхний предел частотного диапазона значительно превышал 1000 Гц и динамический диапазон позволял выявление амплитуд механических колебаний в превышающем 1000:1 диапазоне, то единственным рациональным выбором являются пьезоэлектрические акселерометры.

|

Выбор параметров мониторизации. При использовании работающей с акселерометрами аппаратуры обычно имеется возможность выбора в качестве учитываемого параметра ускорения, скорости или перемещения. Различные специалисты в силу привычки используют различные параметры, но давайте рассмотрим этот вопрос с чисто технической точки зрения.

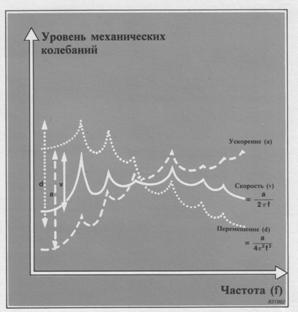

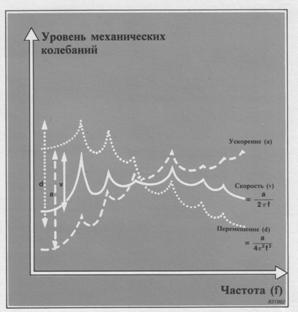

| На следующей странице приведен пример спектра механических колебаний (график представлен в логарифмических координатах) машины, выраженных с помощью трех различных параметров. Можно видеть, что спектры имеют различные наклон и крутизну, но несмотря на это, их пики соответствуют идентичным частотам, а отношение амплитуды пиков к общей крутизне каждого спектра одинаково для всех параметров.

Каждая кривая дает одинаково верную картину спектра механических колебаний. Между этими кривыми имеется очень простое математическое соотношение, с помощью которого значение при любой частоте одной кривой может быть преобразовано в значение при той

же частоте другой кривой (по существу, это

|

|

осуществляется автоматически с помощью блоков интеграторов виброметрической аппаратуры).

Следует отметить, что в приведенном примере диапазон амплитуд, необходимый для индикации значений скорости, наиболее узкий. Следовательно, скорость механических колебаний занимает наименьший динамический диапазон в измерительной системе и обеспечивает более высокое отношение сигнала к шуму (больше «места» для полезных данных). Это также означает, что частотные составляющие спектров скорости нуждаются в меньших относительных изменениях перед тем, как они начнут оказывать влияние на общий (широкополосный) уровень механических колебаний. Большая часть составляющих спектров перемещения и ускорения требует гораздо больших изменений до того, как они начнут оказывать влияние на общий уровень механических колебаний. Можно сделать вывод, что в общем случае (и особенно при использовании простых виброметров, определяющих общие значения в широком частотном диапазоне) пара метр с самым плоским спектром является тем параметром, который позволяет проводить выявление неисправностей на самой ранней стадии. Обычно этим параметром является скорость, но иногда им может быть и ускорение, особенно в случае, когда основной интерес представляют высокочастотные составляющие механических колебаний, например, механических колебаний подшипников качения.

При использовании акселерометра соединенный с ним виброметр, виброанализатор или предусилитель обычно имеет электронные интеграторы, способствующие определению ускорения, скорости и перемещения. Используемый параметр обычно задается простым поворотом переключателя. При проведении исследования на новой машине или в новой точке замера рекомендуется провести регистрацию частотных спектров всех трех параметров для того, чтобы для последующей мониторизации можно было выбрать наиболее плоский спектр в соответствующем частотном диапазоне. В отсутствии виброанализатора следует выбрать в качестве параметра скорость механических колебаний.