Существуют следующие виды сварных швов:

1. По положению в пространстве

1. По положению в пространстве

- нижние,

- горизонтальные,

- вертикальные

-  -потолочные.

-потолочные.

2. По отношению к действующим усилиям — фланковые, лобовые, комбинированные и косые.

3. По протяженности

- двусторонние непрерывные,

- односторонние прерывистые,

- двусторонние цепные,

- двусторонние шахматные.

-  4. По количеству наплавленного металла или степени выпуклости:

4. По количеству наплавленного металла или степени выпуклости:

- нормальные,

- выпуклые

- вогнутые.

Швы с большой выпуклостью не обеспечивают прочность сварного соединения, особенно если оно подвергается переменным нагрузкам и вибрациям.

Нормальные и вогнутые швы лучше подходят при динамических и знакопеременных нагрузках, поскольку за счет более плавного перехода от основного металла к сварному шву снижается вероятность возникновения концентрации напряжений, приводящих к разрушению шва.

5. По типу соединения:

- стыковые

- угловые.

6. По выполнению:

- односторонние,

- двусторонние

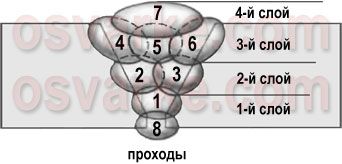

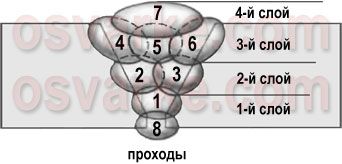

7. По числу слоев и проходов

- однослойные однопроходные,

- многослойные многопроходные

8. По назначению сварные швы бывают

- прочные;

- плотные (герметичные);

- прочно-плотные.

9. В зависимости от условий работы сварного изделия швы делятся на

- рабочие, предназначенные непосредственно для нагрузок;

- нерабочие (связующие или соединительные), используемые только для соединения частей сварного изделия.

10. По ширине сварные швы подразделяются на

- ниточные с шириной шва равной или незначительно превышающей диаметр электрода, выполняются без поперечных колебательных движений сварочного электрода;

- уширенные, которые выполняют с поперечными колебательными движениями электрода.

Конструктивные элементы разделки кромок под сварку, геометрические параметры сварных швов

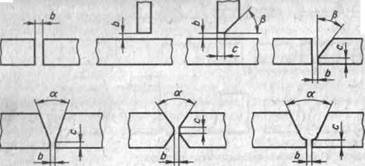

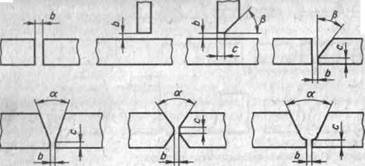

Рис. 7.22 Подготовка кромок стыковых швов:

Рис. 7.22 Подготовка кромок стыковых швов:

- а) с отбортовкой кромок;

- б) без разделки кромок;

- в) с разделкой одной кромки:

- г) с односторонней разделкой двух кромок;

- д) с Х-обрэзной разделкой двух кромок;

- е) с U-образной разделкой

Рис. 7.23 Подготовка кромок угловых швов тавровых соединений:

Рис. 7.23 Подготовка кромок угловых швов тавровых соединений:

- а) — без разделки;

- б) — с односторонней разделкой;

- в) — с двустороннейразделкой

Подготовку кромок при ручной сварке регламентирует ГОСТ 5264—80. Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента (рис. 7.24):

Подготовку кромок при ручной сварке регламентирует ГОСТ 5264—80. Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента (рис. 7.24):

- зазор b,

- притупление с,

- угол скоса кромки B

- и угол разделки кромок а, равный b или 2 b.

Рис. 7.24 Конструктивные элементы разделки кромок и сборки кромок под сварку

Существующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины (при односторонней сварке ручной до 4 мм, механизированной под флюсом до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги в глубь соединения и полного проплавления кромок на всю их толщину.

Стандартный угол разделки кромок в зависимости от способа сварки и типа соединения изменяется в пределах от 45±2° до 12 + 2°.

Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6—1,7 раза. Уменьшается время на обработку кромок.

Притупление с обычно составляет 2± ±1 мм. Его назначение — обеспечить правильное формирование шва и предотвратить прожоги в корне шва. Зазор b обычно равен I—2 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва.

Основные геометрические параметры стыкового шва:

S – толщина свариваемого металла;

S – толщина свариваемого металла;

e – ширина сварного шва;

q – выпуклость стыкового шва (высота усиления) – наибольшая высота (глубина) между поверхностью сварного шва и уровнем расположения поверхности сваренных деталей;

h – глубина провара (глубина проплавления) – наибольшая глубина расплавления основного металла;

t – толщина шва, t = q+h;

b – зазор.

Основные геометрические параметры углового шва:

Основные геометрические параметры углового шва:

k – катет углового шва – кратчайшее расстояние от поверхности одной из свариваемых деталей до границы углового шва на поверхности второй свариваемой детали;

q – выпуклость шва;

p – расчетная высота углового шва – длина перпендикулярной линии, проведенной из точки наибольшего проплавления в месте сопряжения свариваемых частей к гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва;

a – толщина углового шва, a = q+p.

Коэффициент формы шва – отношение ширины шва к его толщине.

Kn = e / t

Значение коэффициента формы шва обычно бывает в пределах от 0,5 до 4. Оптимальным считается значение от 1,2 до 2.

Коэффициент выпуклости шва – отношение ширины шва к его выпуклости.

Ky = e / q

Значение коэффициента выпуклости шва не должно быть более 7–10.

Коэффициент долей основного металла в металле шва:

Kо = Fо / (Fо + Fэ),

где Fо – площадь сечения расплавленного основного металла,

Fэ – площадь сечения наплавленного электродного металла.

Корнем сварного шва называется часть шва, которая наиболее удалена от его лицевой поверхности. Подварочный шов – меньшая часть двустороннего шва, выполняемая заранее для предотвращения прожогов при дальнейшей сварке основного шва или укладываемая в последнюю очередь в корень шва.

Сварочная дуга

Общепринятые обозначения

РДС – ручная дуговая сварка (преимущественно в советской литературе);

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

Для образования и поддержания электрической дуги к электроду и свариваемому изделию (см. рисунок) от источника питания подводится сварочный ток (переменный или постоянный).

Для образования и поддержания электрической дуги к электроду и свариваемому изделию (см. рисунок) от источника питания подводится сварочный ток (переменный или постоянный).

Ручная дуговая сварка

1. По положению в пространстве

1. По положению в пространстве -потолочные.

-потолочные.

4. По количеству наплавленного металла или степени выпуклости:

4. По количеству наплавленного металла или степени выпуклости:

Рис. 7.22 Подготовка кромок стыковых швов:

Рис. 7.22 Подготовка кромок стыковых швов: Рис. 7.23 Подготовка кромок угловых швов тавровых соединений:

Рис. 7.23 Подготовка кромок угловых швов тавровых соединений: Подготовку кромок при ручной сварке регламентирует ГОСТ 5264—80. Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента (рис. 7.24):

Подготовку кромок при ручной сварке регламентирует ГОСТ 5264—80. Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента (рис. 7.24): S – толщина свариваемого металла;

S – толщина свариваемого металла; Основные геометрические параметры углового шва:

Основные геометрические параметры углового шва:

Для образования и поддержания электрической дуги к электроду и свариваемому изделию (см. рисунок) от источника питания подводится сварочный ток (переменный или постоянный).

Для образования и поддержания электрической дуги к электроду и свариваемому изделию (см. рисунок) от источника питания подводится сварочный ток (переменный или постоянный).