Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Интересное:

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

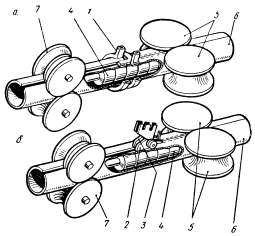

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с V - образной щелью между свариваемыми кромками. К кромкам индуктором (рис, 3.42, а) или с помощью вращающегося контактного ролика (рис. 3.42, б) подводится ток высокой частоты таким образом, чтобы он проходил от одной кромки к другой через место их схождения.

Вследствие поверхностного эффекта и эффекта близости, который по мере сближения кромок усиливается, достигается высокая концентрация тока в месте схождения кромок и происходит их разогрев. Нагретые кромки обжимаются валками и свариваются. Качество сварного соединения и расход электроэнергии связаны с особенностями протекания тока высокой частоты по проводникам.

При протекании тока по проводнику проявляется поверхностный эффект, заключающийся в неравномерном распределении переменного тока по сечению проводника. У наружной поверхности проводника наблюдается наибольшая плотность тока. При высокой частоте ток проходит лишь по тонкому поверхностному слою проводника.

Поверхностный эффект существенно увеличивает активное сопротивление проводников и позволяет сконцентрировать выделение энергии в поверхностных слоях нагреваемого изделия.

Рис.3.42. Схема высокочастотной сварки труб с индукционным (а)

и контактным (б) способами подвода тока: 1 - индуктор;

2 и 3 - контакты; 4 - ферритовый стержень; 5 - сжимающие ролики;

6 - труба; 7 - направляющий ролик

При протекании переменного тока в системе проводников, расположенных таким образом, что каждый из них находится не только в собственном переменном магнитном поле, но и в поле других проводников, проявляется эффект близости: ток по периметру проводников располагается таким образом, что его плотность в близлежащих точках проводников максимальная, а в наиболее удаленных - минимальная. Чем меньше расстояние между осями проводников и чем больше радиус сечения проводника, тем сильнее проявляется эффект близости.

|

|

Если поместить проводящее тело в переменное магнитное поле соленоида или расположить его рядом с индуктором, включенным в цепь переменного тока, то в этом теле индуктируются замкнутые в нем вихревые токи обратного направления (по отношению к току в индукторе). В этом случае также проявляются эффекты, способствующие сосредоточению тока у поверхности проводника и в зонах, близких к индуктору.

Тепловыделение в проводнике пропорционально квадрату плотности тока, и при быстро протекающих сварочных процессах, когда теплоотдача не оказывает решающего влияния на температурное поле, степень неравномерности нагрева может быть значительно выше, чем неравномерности распределения тока. Поэтому высокочастотный нагрев неэффективен для сварки деталей большого диаметра и толстостенных труб.

Процессы высокочастотной сварки можно разделить на три группы: сварка давлением с оплавлением, сварка давлением без оплавления и сварка плавлением без давления.

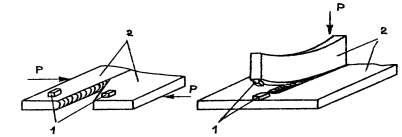

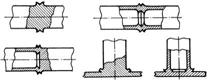

Сварка давлением с оплавлением осуществляется при предварительном нагреве и местном расплавлении свариваемых поверхностей. Для получения качественного сварного соединения необходимо, чтобы весь оплавленный металл, имеющийся в месте схождения свариваемых элементов, был удален при осадке. Этот процесс реализуется в том случае, если скорость осадки будет достаточной и расплавленный металл не потеряет свойства жидкотекучести. Сварное соединение образуется между поверхностями, находящимися в твердом состоянии. Скорость нагрева достигает 15·104 0С/с; осадка - 0,15 - 1,5 мм; скорость осадки - 2000 мм/с. Этот способ нашел наиболее широкое распространение при производстве сварных конструкций из черных и цветных металлов. Схемы свариваемых элементов приведены на рис. 3.43.

|

|

Рис.3.43. Примеры схем выполнения высокочастотной сварки

давлением с оплавлением: 1 - места подвода тока;

2 - свариваемые элементы

Расстояние от места токоподвода до места схождения кромок обычно лежит в пределах от 25 до 300 мм. На этом отрезке осуществляется нагрев свариваемых заготовок.

Сварка давлением без оплавления осуществляется с предварительным нагревом свариваемых поверхностей до температуры ниже точки плавления свариваемого металла. Скорость нагрева не превышает 400 0С/с; осадка - 2,5 - 6,0 мм; скорость осадки - 20 мм/с. Процесс сварки при отсутствии восстановительной среды может обеспечивать удовлетворительное качество соединения только в узком интервале температур и при деформациях, достаточных для разрушения оксидных пленок на свариваемых поверхностях.

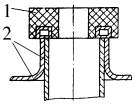

Сварка плавлением (рис. 3.44) без давления осуществляется при нагреве свариваемых элементов до оплавления. Изделия, подлежащие сварке, плотно прилегают друг к другу отбортованными кромками, которые разогреваются и оплавляются с помощью индуктора. Ванна расплавленного металла застывает, образуя сварной шов без приложения давления.

| Рис.3.44. Схема высокочастотной сварки плавлением без давления: 1 - индуктор; 2 - свариваемые заготовки |

Скорость нагрева 250 - 3000 0С/с, частота тока источника питания 70 и 440 кГц. Этот процесс целесообразно применять для деталей с толщиной стенки 0,3 - 1,5 мм с максимальной длиной сварного шва до 500 мм.

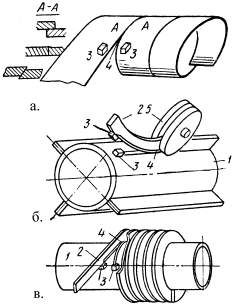

Высокочастотная сварка применяется для изготовления спиральношовных труб, приварке ребер к трубам (рис. 3.45), сварке биметаллических полос и т.п.

| Рис.3.45. Схемы сварки спиральношовных труб (а) и приварки рёбер (б, в): 1 - труба; 2 - ребро; 3 - контакты; 4 - зона формирования соединения; 5 - ролик |

Холодная сварка

Холодная сварка - способ соединения деталей при комнатной (и даже отрицательной) температуре без нагрева внешними источниками. Сварка осуществляется с помощью специальных устройств, вызывающих одновременную направленную деформацию предварительно очищенных поверхностей и нарастающее (до определенной границы) напряженное состояние, при котором образуется монолитное высокопрочное соединение.

Холодной сваркой можно соединять алюминий, медь, свинец, цинк, никель, серебро, кадмий, железо и т.д. Особенно велико преимущество холодной сварки перед другими способами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды.

|

|

По природе холодная сварка - сложный физико-химический процесс, протекающий только в условиях пластической деформации. Без пластической деформации в обычных атмосферных условиях, даже прилагая любые удельные сжимающие давления на соединяемые заготовки, практически невозможно получить полноценное монолитное соединение.

Роль деформации при холодной сварке заключается в предельном утонении или удалении слоя оксидов, в сближении свариваемых поверхностей до расстояния, соизмеримого с параметром кристаллической решетки, а также в повышении энергетического уровня поверхностных атомов, обеспечивающем возможность образования химических связей.

Качество сварного соединения определяется исходным физико-химическим состоянием контактных поверхностей, давлением (усилием сжатия) и степенью деформации при сварке. Оно также зависит от схемы деформации и способа приложения давления (статического, вибрационного).

В зависимости от схемы пластической деформации заготовок сварка может быть точечной, шовной и стыковой.

Точечная сварка - наиболее простой и распространенный способ холодной сварки. Ее применение рационально для соединения алюминия, алюминия с медью, армирования алюминия медью. Она позволяет заменить трудоемкую клепку и контактную точечную сварку.

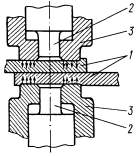

При точечной сварке (рис. 3.46, а) зачищенные детали 1 устанавливаются внахлестку между пуансонами 2, имеющими рабочую часть 3 и опорную поверхность 4. При вдавливании пуансонов сжимающим усилием Р происходит деформация заготовок и формирование сварного соединения. Опорная часть пуансонов создает дополнительное напряженное состояние в конечный момент сварки, ограничивает глубину погружения пуансонов в металл и уменьшает коробление изделия.

Рис.3.46. Схема холодной точечной сварки (а), геометрия сварного

соединения (б) и применяемые формы пуансонов (в)

Прочность точек может быть повышена на 10-20 % при сварке по схеме (рис.3.47)

|

|

| Рис.3.47. Схема холодной точечной сварки с предварительным обжатием |

Свариваемые детали 1 предварительно сжимаются прижимами 3 или одновременно с вдавливанием пуансона 2. Наличие зоны обжатия вокруг вдавливаемого пуансона уменьшает коробление деталей, повышает напряженное состояние в зоне сварки, что приводит к периферийному провару за площадью отпечатка пуансона. Но при этом возникают технические затруднения, связанные с созданием двух высоких давлений на малой поверхности и устранением затекания металла между пуансоном и прижимом. Этот способ позволяет сваривать низкопластичные материалы.

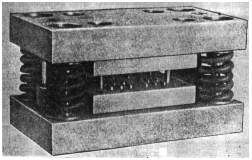

Ввиду простоты способа точечной холодной сварки, специальные машины для ее выполнения развития не получили. Сварку успешно выполняют на самых различных серийных прессах с использованием кондукторов, надежно фиксирующих свариваемые заготовки, чтобы исключить их коробление (рис.3.48).

Рис.3.48. Приспособление для холодной точечной сварки

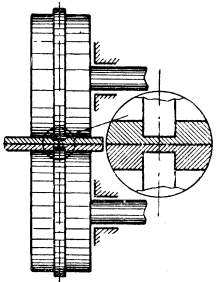

Холодная шовная (роликовая) сварка характеризуется непрерывностью монолитного соединения. По механической схеме эта сварка аналогична холодной сварке прямоугольными пуансонами (рис. 3.49).

| Рис.3.49. Схема холодной шовной сварки |

Собранные заготовки 1 устанавливаются между роликами 2 и сжимаются ими до полного погружения рабочих выступов 3 в металл. Затем ролики приводятся во вращение. Перемещая изделие и последовательно внедряясь рабочими выступами в металл, они вызывают его интенсивную деформацию, в результате которой образуется непрерывное монолитное соединение - шов.

Шовная сварка бывает двусторонняя, односторонняя и несимметричная. Двусторонняя сварка выполняется одинаковыми роликами. При односторонней сварке один ролик имеет выступ, высотой равной сумме выступов при двусторонней сварке, а второй - является опорным, без рабочего выступа. При несимметричной сварке ролики имеют различные по размерам, а иногда и по форме рабочие выступы.

Односторонняя роликовая сварка чаще применяется при сварке разнородных металлов с большим отличием по твердости. Рабочая часть ролика вдавливается в более твердый металл. Такая сварка при прочих равных условиях обеспечивает более прочные швы и при сварке однородных металлов.

При роликовой сварке металл свободно течет вдоль оси шва. Это затрудняет создание достаточного напряженного состояния металла в зоне соединения. Поэтому для достижения провара требуется большая пластическая деформация (на 2 - 6 %), чем при точечной сварке. Напряженное состояние в зоне роликовой сварки можно повысить, увеличивая диаметр роликов. Обычно диаметр ролика близок к 50d, ширина рабочего выступа (1 - 1,5)d, высота (0,8 - 0,9)d, а ширина опорной части ролика, ограничивающая деформации, в 2 - 3 раза больше ширины рабочего выступа. Роликовая сварка алюминия толщиной 1,0 мм при свариваемости 27 % выполняется со скоростью до 8 - 12 м/мин.

|

|

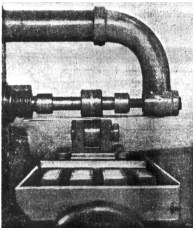

Для роликовой сварки используются металлорежущие станки, например, фрезерные (рис.3.50). При сварке тонких пластичных металлов применяются ручные настольные станки.

| Рис.3.50. Холодная роликовая сварка на фрезерном станке |

Одна из первых схем холодной стыковой сварки металлов, которая не потеряла практического значения до сих пор, приведена на рис. 3.51. Эта схема сварки разработана К.К. Хреновым и Г.П. Сахацким.

В корпусе 1 имеются гнездо для неподвижного конусного зажима 2 и направляющие для подвижного корпуса 3, в котором также расположен конусный зажим. После предварительной зачистки торцев, детали 4 устанавливаются в зажимы 2, которые имеют формирующие части с режущими кромками 5 и упором 6. Осадочное усилие прикладывается к ползуну 3, при его перемещении сжимаются торцы деталей и зажимаются с помощью конусов. В процессе осадки углубления 7 заполняются металлом раньше, чем встречаются опорные части 6. Поэтому, когда встречаются опорные части, в зоне сварки создается достаточное напряженное состояние. В стыке происходит провар, а остаток вытекающего металла отрезается кромками 5. В зависимости от расположения режущих кромок соединение может быть с усилением или без усиления.

Рис. 3.51. Схемы холодной стыковой сварки

Схема стыковой сварки, предложенная С.Б. Айбиндером, приведена на рис. 3.51, б.

Процесс холодной стыковой сварки чисто механический, он удобен для автоматизации. В ИЭС им. Е. О. Патона разработан полуавтомат, который используется в условиях поточного производства. В этой установке оператор производит только укладку деталей в ручьи зажимов, а операции зажатия, отрезки концов, осадку, перехват в случае повторной осадки, вторую осадку, удаление грата, раскрытие зажимов и выталкивание производится автоматически. Полуавтомат позволяет сваривать алюминиевую проволоку сечением до 90 мм2 и медную - сечением до 30 мм2.

Сварка взрывом

Сварка взрывом - сравнительно новый перспективный технологический процесс, позволяющий получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, в том числе тех, сварка которых другими способами затруднена.

Сварка взрывом - процесс получения соединения под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ). Принципиальная схема сварки взрывом приведена на рис. 3.52. Неподвижную пластину (основание) 4 и метаемую пластину (облицовку) 3 располагают под углом a = 2 - 160 на заданном расстоянии h = 2 - 3 мм от вершины угла. На метаемую пластину укладывают заряд 2 ВВ. В вершине угла устанавливают детонатор 1. Сварка производится на опоре 5.

После инициирования взрыва детонация распространяется по заряду ВВ со скоростью D нескольких тысяч м/с.

Под действием высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает скорость Vн порядка нескольких сотен метров в секунду и соударяется с неподвижной пластиной под углом γ, который увеличивается с ростом отношения Vн/D. В месте соударения возникает эффект кумуляции - из зоны соударения выбрасывается с очень высокой скоростью кумулятивная струя, состоящая из металла основания и облицовки. Эта струя обеспечивает очистку свариваемых поверхностей в момент, непосредственно предшествующий их соединению. Со свариваемых поверхностей при обычно применяемых режимах сварки удаляется слой металла суммарной толщины 1 - 15 мкм.

в

Рис.3.52. Угловая схема сварки взрывом до начала (а)

и в стадии взрыва (б), а также общий вид камеры

для сварки взрывом (в)

Соударение метаемой пластины и основания сопровождается пластической деформацией, вызывающей местный нагрев поверхностных слоев металла.

В результате деформации и нагрева происходит развитие физического контакта, активация свариваемых поверхностей и образование соединения.

Исследование пластической деформации в зоне соударения по искажению координатной сетки показало, что прочное соединение образуется только там, где соударение сопровождается взаимным сдвигом поверхностных слоев метаемой пластины и основания. Там же, где взаимный сдвиг отсутствовал, и в частности в зоне инициирования взрыва, прочного соединения не было получено. Очевидно, что "лобовой" удар метаемой пластины в основание без тангенциальной составляющей скорости и сдвиговой деформации в зоне соединения не приводит к сварке.

Соединяемые поверхности перед сваркой должны быть чистыми (в особенности по органическим загрязнениям), так как ни действие кумулятивной струи, ни вакуумная сдвиговая деформация при соударении полностью не исключают вредного влияния таких загрязнений.

Сварка взрывом дает возможность сваривать практически любые металлы. Однако последующий нагрев сваренных заготовок может вызвать интенсивную диффузию в зоне соединения и образование интерметаллидных фаз. Образование интерметаллидов приводит к снижению прочности соединения, которая при достаточно высоких температурах может снизиться практически до нуля.

Для предотвращения этих явлений сварку взрывом проводят через промежуточные прослойки из металлов, не образующих химических соединений со свариваемыми материалами. Например, при сварке титана со сталью используют в качестве промежуточного материала ниобий, ванадий или тантал.

Сварка взрывом применяется для плакирования стержней и труб, внутренних поверхностей цилиндров и цилиндрических изделий (рис.3.53).

Рис.3.53. Плакированные взрывом подпятник пресса (а)

и обечайка диаметром 4000 мм (б).

При плакировании внутренних поверхностей используется схема (рис. 3.54, б). Она предусматривает размещение плакируемой трубы 1 в массивной матрице 2. Внутрь трубы 1 с зазором устанавливается плакирующая труба 3 с зарядом ВВ 4, инициируемого детонатором 5.

Рис.3.54. Схема плакирования взрывом стержня (а) и внутренней поверхности трубы (б)

Для внутреннего плакирования крупногабаритных труб и цилиндрических изделий ответственного назначения применяют вместо массивной матрицы 2 дополнительный заряд, расположенный на наружной поверхности плакируемого цилиндра и взрываемый одновременно с внутренним зарядом.

В современных процессах металлообработки взрывом применяют заряды ВВ массой от нескольких граммов до сотен килограммов. Большая часть энергии, выделяющейся при взрыве, излучается в окружающую среду в виде ударных волн, сейсмических возмущений, разлета осколков и т.д. Воздушная ударная волна - наиболее опасный поражающий фактор взрыва. Поэтому сварку взрывом производят на полигонах (открытых и подземных), удаленных на значительные расстояния от жилых и промышленных объектов, и во взрывных камерах.

Магнитно-импульсная сварка

Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

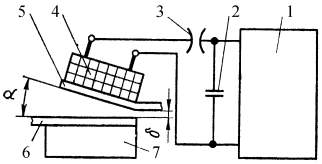

В установку для магнитно-импульсной сварки (рис. 3.55) входят: зарядное устройство 1, состоящее из высоковольтного трансформатора и выпрямителя; коммутирующее устройство 3, включающееся при подаче поджигающего импульса на вспомогательный электрод и вызывающее разряд батареи высоковольтных конденсаторов 2 на индуктор 4. Свариваемые детали 5 и 6 устанавливают внахлестку под углом друг к другу с зазором между ними. Индуктор 4 устанавливают на поверхности, противоположной свариваемой. Для предотвращения перемещения при сварке деталь 6 жестко закрепляется в опоре 7. Закрепление детали 5 должно обеспечить перемещение ее свариваемого конца в направлении детали 6. При разрядке батареи конденсаторов в зазоре между индуктором и заготовкой возникает сильное магнитное поле, индуктирующее в этой заготовке ток. Взаимодействие тока индуктора с индуктированным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 и деталью 5, вследствие чего деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления, и образуется сварное соединение.

Рис.3.55. Принципиальная схема магнито-импульсной сварки

При магнитно-импульсной сварке давление на метаемый элемент передается мгновенно (со скоростью распространения магнитного поля) и движение сообщается не отдельным участкам, как при сварке взрывом, а всей метаемой детали. Для обеспечения последовательного перемещения зоны контакта при сварке детали устанавливаются свариваемыми поверхностями под углом друг к другу, метаемая деталь перед сваркой обрабатывается "на ус" и т.п. Соединение, как и при сварке взрывом, образуется в результате косого соударения свариваемых поверхностей. При этом создаются условия для очистки свариваемых поверхностей от оксидов и загрязнений кумулятивной струей и для интенсивной пластической деформации поверхностей металла с образованием между ними металлических связей.

Формирование сварного соединения возможно и между параллельно расположенными поверхностями. При этом вследствие рассеяния магнитного поля на концах индуктора распределение давления вдоль образующей метаемого элемента неравномерное - меньше по концам и больше в средней части. При таком нагружении первоначально прямолинейный метаемый элемент, перемещаясь к моменту встречи с неподвижной деталью, становится выпуклым, и плоское соударение переходит в косое, распространяющееся в общем случае в двух противоположных направлениях от зоны начального контакта.

| Рис.3.56. Схемы осуществления магнито-импульсной сварки: 1,2 - свариваемые заготовки; 3 - индуктор |

Существует три основных схемы магнитно-импульсной сварки: обжатием трубчатых заготовок с использованием индуктора, охватывающего заготовку (рис. 3.56, а, б, в); раздачей трубчатых заготовок с использованием индуктора, помещенного внутрь заготовки (рис.3.56, г, д, е); деформированием листовых заготовок плоским индуктором (рис. 3.55.). Для предотвращения деформации тонкостенных элементов в процессе сварки внутрь трубы 1 (рис. 1.19,а, б, в) вставляют металлическую оправку, удаляемую после сварки.

Действие импульсного магнитного поля на метаемый элемент зависит от длины и числа витков индуктора; напряжения разряда, емкости батареи конденсаторов, энергии разряда, индуктивности и активного сопротивления разрядного контура; площади внутренней поверхности индуктора в поперечном сечении и др.

Целесообразной областью применения этого способа является получение всевозможных соединений трубчатых деталей между собой и с другими деталями, а также плоских деталей по наружному и внутреннему контуру. Магнитно-импульсным способом можно сваривать практически любые материалы в однородном и разнородном сочетаниях. Диапазон толщин метаемых деталей составляет 0,5 - 2,5 мм (рис.3.57).

Рис.3.53. Плакированные взрывом подпятник пресса (а)

и обечайка диаметром 4000 мм (б).

Одной из основных проблем расширения области применения магнито-импульсной сварки является получение сильных импульсных магнитных полей при высокой стойкости индуктора. Эта задача решается созданием новых и совершенствованием существующих конструкций индукторов, применением высокопрочных материалов как для токопроводов, так и для элементов механического усиления, разработкой новых схем магнито-импульсных установок.

Сварка трением

Процессу трения всегда сопутствует превращение части механической энергии в тепловую. При взаимном сухом трении двух металлических деталей температура в трущемся контакте растет пропорционально скорости относительного перемещения деталей и давлению, с которым создается контакт. В технике выделение тепла при трении рассматривается как вредное явление и с ним, за исключением редких случаев, ведется борьба. Одним из примеров полезного использования тепла, выделяющегося при трении, является процесс получения неразъемного соединения, названный сваркой трением.

Сварка трением является разновидностью сварки давлением, при которой механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую, при этом генерирование тепла происходит непосредственно в месте будущего соединения.

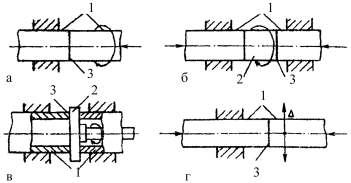

Тепло может выделяться при вращении одной детали относительно другой (рис. 3.58, а), вставки между деталями (рис. 3.58, б, в), при возвратно-поступательном движении деталей в плоскости стыка относительно малыми амплитудами Δ и при звуковой частоте (рис. 3.58, г) и т.д. Детали при этом прижимаются постоянным или возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

В зоне стыка при сварке протекают следующие процессы. По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых пленок, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей.

Рис.3.58. Схемы процесса сварки трением: 1 - свариваемые детали;

2 - вставка; 3 - зона сварки

Этот процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым ростом температуры в стыке. С ростом температуры снижается сопротивление металла деформации и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего как бы роль смазочного материала. Трение из сухого становится как бы граничным. Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности.

Особенностью сварки трением является ограничение применения этого способа соединения формой и размерами сечения свариваемых деталей. При вращательном движении сварка трением позволяет получать хорошие результаты лишь в тех случаях, когда одна из подлежащих сварке деталей представляет собой тело вращения (стержень, трубу), ось которого совпадает с осью вращения, а другая деталь обладает плоской поверхностью. Возможны следующие виды соединений, выполняемых с помощью сварки трением (рис. 3.59): стержни встык, трубы встык, стержень встык с трубой, Т - образное соединение стержня или трубы и детали с плоской поверхностью.

Возможности применения сварки трением ограничиваются не только формой, но и размерами сечения свариваемых деталей в месте их сопряжения. Так, сваривать стержни диаметром более 200 мм нецелесообразно, потому что для реализации этого процесса потребовались бы машины с двигателями мощностью порядка 500 кВт при скорости вращения порядка 2 с-1 и с осевым усилием более 3·106 Н. Сооружение такой машины и ее эксплуатация были бы настолько дорогими, что не окупили бы выгоды, которые может дать сварка трением.

Рис. 3.59. Типы сварных соединений, выполненных сваркой трением

Не удается сварить даже в лабораторных условиях и стержни диаметром менее 3,5 мм, для которых нужна установка со скоростью вращения шпинделя порядка 200 с-1 и сложным устройством для осуществления мгновенного его торможения.

Расчеты и опыт практического применения сварки трением показывают, что ее пока целесообразно применять для сварки деталей диаметром от 6 до 100 мм.

Наиболее эффективно применение сварки трением в сфере изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудносвариваемых или вовсе не сваривавшихся другими способами разнородных материалов, например, стали с алюминием, аустенитных сталей с перлитными и т.п.

Эффективно применение сварки трением и для соединения пластмассовых заготовок.

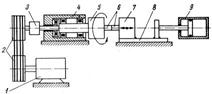

Рис.3.60. Принципиальная конструктивно-кинематическая схема

машины для сварки трением.

Машины для сварки трением обычно содержат в себе следующие основные узлы (рис. 3.60): привод вращения шпинделя 1 с ременной передачей 2; фрикционная муфта 3 для сцепления шпинделя с приводным устройством; тормоз 4 для торможения шпинделя; два зажима для крепления свариваемых заготовок 7; передняя бабка 5 со шпинделем, несущим на себе вращающийся зажим 6; задняя бабка 8 с неподвижным зажимом; пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего (осевого) давления машины; пневматическая, пневмогидравлическая или гидравлическая схема управления силовым приводом машины; шкаф управления. В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения (80 - 650 с-1), в качестве привода используются пневматические турбинки, которые характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

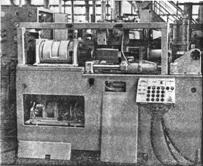

На рис.3.61 приведен общий вид установки сварки трением с последующим удалением грата в автоматическом режиме автомобильных выпускных клапанов.

Рис.3.61. Установка СТ110 для сварки трением

Мировой опыт использования сварки трением позволяет сделать вывод о том, что этот вид сварки является одним из наиболее интенсивно развивающихся технологических процессов, особенно в странах с высоким уровнем развития промышленности.

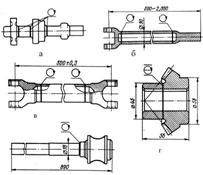

Некоторые примеры применения сварки трением приведены на рис.3.62.

| Рис.3.62. Примеры применения сварки трением: а - промежуточный вал коробки передач автомобиля; б - карданный вал тяжёлого грузового автомобиля; в - карданный вал автомобиля "Форд"; г - коническое зубчатое колесо с удлинённой ступицей; д - вал рулевого управления легкового автомобиля; е -гладкие и резьбовые калибры; ж - сталеалюминиевый трубчатый переходник диаметром 90 мм с толщиной стенки 4 мм |

Ультразвуковая сварка

Соединение при этом способе сварки образуется под действием ультразвуковых (с частотой 20 - 40 кГц) колебаний и сжимающих давлений, приложенных к свариваемым деталям.

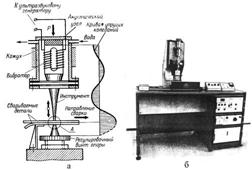

Ультразвуковые колебания в сварочных установках получают следующим образом. Ток от ультразвукового генератора (рис.3.63) подаётся на обмотку магнитострикционного преобразователя (вибратора), который собирается из пластин толщиной 0,1 - 0,2 мм. Материал, из которого они изготовлены, способен изменять свои геометрические размеры под действием переменного магнитного поля.

Рис.3.63. Ультразвуковая сварка: а - схема осуществления процесса;

б - установка ультразвуковой сварки

Если магнитное поле направлено вдоль пакета пластин, то любые его изменения приведут к укорочению или удлинению магнитостриктора, что обеспечивает преобразование высокочастотных электрических колебаний в механические той же частоты.

Вибратор с помощью припоя (или клея) соединяется с волноводом или концентратором (инструментом), который может усиливать амплитуду колебаний. Волноводы цилиндрической формы передают колебания, не изменяя их амплитуды, в то время как ступенчатые, конические концентраторы усиливают их. Размеры и форму концентратора рассчитывают с учётом необходимого коэффициента усиления. Как правило, достаточен коэффициент 5, обеспечивающий амплитуду колебаний рабочего выступа при холостом ходе 20 - 30 мкм Размеры волноводной системы подбираются так, чтобы в зоне сварки был максимум амплитудного значения колебаний (кривая упругих колебаний, рис.3.63).

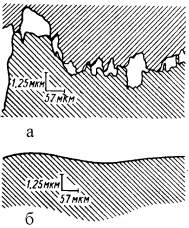

При этом методе сварки колебательные движения ультразвуковой частоты разрушают неровности поверхности (рис.3.64) и оксидный слой. Совместное воздействие на соединяемые детали механических колебаний и относительно небольшого давления сварочного волновода - инструмента обеспечивает течение металла в зоне соединяемых поверхностей без внешнего подвода тепла. За счет трения, вызванного возвратно-поступательным движением сжатых контактирующих поверхностей, происходит нагрев поверхностных слоев материалов. Трение не является доминирующим источником теплоты при сварке, например, металлов, но его вклад в образование сварного соединения является существенным.

| Рис.3.64. Профиль поверхности: а - двух собранных медных деталей перед ультразвуковой сваркой; б - нижней детали после воздействия ультразвука |

Ультразвуковая сварка (УЗС) может применяться для соединения металла небольших толщин, широко используется для сварки полимерных материалов. При сварке полимеров ультразвуковые колебания подаются волноводом перпендикулярно соединяемым поверхностям, и под их воздействием возникает интенсивная диффузия - перемещение макромолекул из одной соединяемой части в другую.

Разработан процесс УЗС костных тканей в живом организме, основаный на свойстве ультразвука ускорять процесс полимеризации некоторых мономеров. Так, циакрин, представляющий собой этиловый эфир цианакриловой кислоты, под действием ультразвука образует твёрдый полимер в течение десятков секунд, в то время как без ультразвука процесс полимеризации идёт несколько часов. Это явление и легло в основу соединения, или сварки, обломков костной ткани между собой с помощью циакрина, смешанного с костной стружкой. Циакрин затвердевает и прочно соединяется с костной тканью, проникая в её капилляры под действием ультразвуковых колебаний. В результате получается прочное соединение отдельных частей кости между собой.

УЗС позволяет решить проблему присоединения к кристаллам кремния полупроводниковых приборов алюминиевых проводников-выводов, которыми осуществляется подключение приборов к внешним электрическим цепям. Диапазон геометрических размеров контактных площадок полупроводниковых приборов очень широк - от нескольких микронов у интегральных схем и дискретных транзисторов до 400 - 700 мкм у мощных транзисторов и диодов. Присоединение выводов - наиболее трудоёмкая операция во всём цикле изготовления приборов.

| Рис.3.65. Схемы выполнения процесса УЗС с использованием продольной (а, б) и продольно-поперечной (в, г) колебательных систем |

Разработано несколько вариантов ультразвуковой сварки кристаллов с выводами: с использованием продольной, поперечной, продольно-поперечной и крутильной колебательных систем (рис.3.65).

Сварка прокаткой

Сварка прокаткой - высокопроизводительный технологический процесс, используемый для получ<

|

|

|

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!