В процессе изготовления сварных конструкций в них возникают сварочные напряжения и деформации. Сварочные напряжения, превышающие предел текучести металла, вызывают пластическую деформацию последнего, что приводит к изменению размеров и формы изделия т. е. к его короблению. Если сварочные напряжения превышают предел прочности, то происходит разрушение сварного шва или соединения, т. е. образуются трещины. Причинами возникновения сварочных напряжений и деформаций являются неравномерное нагревание металла при сварке, литейная усадка расплавленного металла и структурные превращения в металле в процессе его охлаждения.

Рис.1.10. Местный нагрев незакреплённой (а) и закреплённой

обоими концами (б) пластин: 1 - кривая распределения температур;

2 - пластины; 3 - жёсткое закрепление

Все металлы при нагревании расширяются, а при охлаждении сжимаются. При наличии жестких связей между нагретыми и холодными участками металла это приводит к образованию сжимающих или растягивающих внутренних сварочных напряжений. Рассмотрим несколько примеров. При местном нагреве пластины, свободно лежащей на сварочном столе, ее длина l увеличится на величину Δl (рис.1.10, a).

Это увеличение зависит от коэффициента линейного расширения данного металла, длины нагретой зоны, а также температуры ее нагрева. В процессе охлаждения удлинение будет уменьшаться и при начальной температуре станет равным нулю. После охлаждения пластина приобретает свои первоначальные размеры и в ней не будет ни внутренних напряжений, ни остаточных деформаций. При местном нагреве этой же пластины, жестко закрепленной с обоих концов (рис.1.10,б), она не может свободно удлиняться, поэтому в ней возникнут сжимающие внутренние напряжения. При высокой температуре нагрева (более 600 0С) сжимающие напряжения превзойдут предел текучести нагретого участка, в нем произойдет пластическая деформация сжатия и на длине l' он станет несколько толще. Напряжения сжатия частично исчезнут. При охлаждении пластина должна была бы укоротиться, но этому препятствует жесткое закрепление, в результате чего в ней возникнут растягивающие напряжения.

Рис.1.11. Возникновение напряжений и деформаций при наплавке валика на кромку полосы металла: σт - напряжение предела текучести

Аналогичным образом возникают внутренние напряжения и деформации при наплавке валика на кромку полосы (рис.1.11, а). Наплавленный валик и нагретая часть полосы будут расширяться и растягивать холодную часть полосы, вызывая в ней растяжение с изгибом. Сам же валик и нагретая часть полосы будут сжаты, поскольку их тепловому расширению препятствует холодная часть полосы. График распределения напряжений будет иметь вид, показанный на рис.1.11, б.

Растягивающие напряжения принято обозначать знаком "+", а сжимающие - знаком "-". В результате такого распределения напряжений полоса изогнется выпуклостью вверх. В процессе остывания наплавленный валик и нагретая часть полосы, претерпев пластические деформации, будут укорачиваться. Этому укорочению снова будут препятствовать верхние слои холодного металла полосы. Теперь уже наплавленный валик и нагретая часть полосы будут стягивать верхние холодные ее волокна. Они сожмутся, и полоса прогнется выпуклостью вниз (рис.1.11, в), а остаточные напряжения в ней распределятся, как показано на рис. 1.11, г. В реальных условиях изменение температур от нагретой к холодной зоне полосы происходит плавно, поэтому на графиках распределения температур переход от растягивающих напряжений к сжимающим также будет более плавным, чем показано на рис. 1.11, б и г.

В результате остывания и затвердевания жидкого металла сварного шва происходит его усадка. Явление усадки объясняется тем, что при затвердевании металл становится более плотным, в результате чего объем его уменьшается. Ввиду того, что металл шва жёстко связан с основным металлом, остающимся в неизменном объёме и противодействующим этой усадке, в сварном шве возникают внутренние напряжения.

Рис.1.12. Направления действия продольных и поперечных внутренних напряжений

При сварке происходят продольная и поперечная усадки расплавленного металла, в результате чего образуются продольные и поперечные внутренние напряжения (рис. 1.12), вызывающие деформации сварных изделий. В результате продольной усадки возникает коробление изделий в продольном направлении (рис.1.13), а поперечная, как правило, приводит к угловым деформациям, т. е. к короблению в сторону большего объема расплавленного металла (рис.1.14).

При сварке легированных и высокоуглеродистых сталей наряду с тепловыми возникают объемные структурные напряжения. Объясняется это тем, что при охлаждении изменяется структура металла (размеры и взаимное расположение его зерен), что сопровождается изменением объема металла и вызывает внутренние напряжения. При сварке низкоуглеродистых и низколегированных незакаливающихся сталей структурные напряжения очень малы и возникают редко.

Рис. 1.13. Деформации сварных изделий от продольной усадки

наплавленного металла: а - при симметричном расположении шва,

б, в - при несимметричном расположении шва, г - при наплавке валика

на кромку полосы; 1 - сварной шов, 2 - зона нагрева; Δl - величина

деформации от продольной усадки, b - ширина зоны нагрева

Ещё более сложные процессы протекают при сварке разнородных металлов. Основными трудностями, возникающими при этом, могут быть металлургическая несовместимость, то есть различия в структуре, а также различия в коэффициентах линейного расширения, тепло- и электропроводности.

Рис.1.14. Деформации сварных изделий от поперечной усадки наплавленного металла

Представления о механизмах и кинетике процессов, протекающих при сварке, несмотря на достигнутые успехи науки, находятся в стадии непрерывного развития.

Каждому интересно узнать о будущем своей профессии. Будущее начинается сегодня. Но чтобы лучше его понять, надо хорошо знать не только дела наших дней. Историки говорят: лучший ключ к тайнам будущего в - знании прошлого. Поэтому представления о перспективах сварки должны опираться на её историю.

2. ИЗ ИСТОРИИ РАЗВИТИЯ СВАРКИ

2.1. Сварка в древности

Из недр каменного века берут начало многие достижения человечества, в том числе и в области сварочной технологии.

Еще в глубокой древности при помощи каменного орудия из самородков золота, серебра, меди можно было обковывать пластинки, острые лезвия, скребки и т. п., которые для увеличения их размеров соединяли между собой. Нанося удары по сложенным вместе кускам металла, удавалось добиться их соединения. А это был уже один из видов сварки - сварка в холодном состоянии путём приложения деформирующих усилий. Способ холодной сварки совершенствуется до сих пор и находит эффективное применение в наше время.

За несколько тысячелетий до нашей эры некоторые племена научились добывать из руды медь. Но техникой литья они ещё не овладели и, чтобы изготовить крупное изделие из меди, им приходилось прибегать к сварке отдельных подогретых кусков металла. Подогрев металла до пластического состояния облегчал схватывание, а процесс соединения напоминал ковку. Поэтому он и называется кузнечной сваркой.

Появление нового материала - бронзы заставило древних умельцев приняться за разработку новых методов сварки. Дело в том, что бронза имела более высокую прочность, твёрдость, сопротивление истиранию по сравнению с медью. Однако её пластичность была значительно ниже пластичности меди. Поэтому сварка бронзы методом пластической деформации, даже с подогревом, не обеспечивала образования соединения. Вероятно, древние мастера не раз наблюдали, как перегретые капельки расплавленной бронзы, попадая на бронзовые пластины, иногда прочно "схватывались" с ними. Вот этим свойством - схватываться, привариваться - и воспользовался безвестный изобретатель литейной сварки, сущность которой заключалась в том, что зазор между соединяемыми заготовками заполнялся расплавленным металлом и деформирование сварного соединения происходило в твердожидком состоянии. Этим способом, вероятно, были изготовлены бронзовые сосуды высотой 310 мм с толщиной стенок всего 0,5…0,7 мм в Древней Греции.

В III…II тысячелетиях до н. э. в различных районах земного шара начали получать железо. При этом в некоторых случаях масса изделий намного превышала то количество металла, которое можно было получить за одну плавку по существовавшей тогда технологии. Наиболее ярким примером является знаменитый памятник в Индии - колонна (рис.2.1), выполненная из весьма чистого железа (99,97% Fe).

| Рис.2.1. Железный "столб счастья" в г. Дели (Индия). По народному поверью, будет счастлив каждый, кто, прислонившись к этому столбу, охватит его руками

|

Колонна весит около 6,5 тонн, имеет высоту 7,3 м при диаметрах у основания 416 мм, а у верха - 295 мм и относится она к 415 г. н. э. А ведь вплоть до начала XIX века не было известно способов получения температур, достаточных для расплавления железа и литья изделий из него. Горение обыкновенной древесины создаёт температуру 1000…1100 0С, достаточную для плавления меди и её сплавов. Но чтобы выплавить чистое железо, нужна температура порядка 1550 0С. Нет печей и неизвестны методы создания такой температуры, причём понадобятся тысячелетия, прежде чем появятся технические возможности достижения её.

Одной из гипотез, объясняющей создание этой колонны, является применение кричного метода получения железа с последующей ковкой заготовок (кузнечной сваркой криц) в нагретом состоянии. Сначала в горнах при температурах порядка 1000 0С восстановлением железной руды древесным углем получали крицу, имеющую вид губчатой массы и состоящую из зёрен чистого железа и шлака. А затем крицу неоднократно проковывали в нагретом состоянии. При этом отдельные частицы железа соединялись - сваривались, образуя плотный металл. Такое железо называли сварочным. Для того, чтобы увеличить массу металла, отдельные заготовки разогревали до белого каления, складывали вместе и проковывали. Без кузнечной сварки железный век начаться не мог.

Высокого мастерства достигли кузнецы-сварщики в изготовлении орудий труда и оружия.

Множество железных мечей хранится в различных музеях мира. Удивительны по своей конструкции мечи I-II вв., найденные на местах бывших римских крепостей, поднятые с затонувших кораблей. Клинки мечей неоднородны по толщине и представляют собой чередующиеся в определённой последовательности слои твёрдой стали и мягкого железа. Такие мечи обладали высокой прочностью и к тому же были самозатачивающимися.

Современными методами металлографии установлено, что один из клинков имел одиннадцать слоёв. Такая работа требовала овладения всеми премудростями кузнечной сварки, огромного опыта, интуиции (о науке говорить было ещё рано). Многослойные тонкие клинки с дифференцированными свойствами можно считать вершиной кузнечной сварки.

В античные времена высокого экономического и общественного развития достигла Эллада. Кузнечное ремесло было в таком почёте, что, согласно греческой мифологии, им не погнушался заниматься один из олимпийских богов - Гефест, покровитель искусств и ремёсел.

В железном веке использовалась и такая технология получения неразъёмных соединений, как пайка.

Рано или поздно древние ювелиры должны были обнаружить, что для соединения металлов и сплавов методом заливки можно применять такие сплавы, которые плавятся при меньшей температуре, чем основной соединяемый металл. Так, стоило только в золото добавить медь или серебро, как образовывался сплав с меньшей, чем у исходных компонентов, температурой плавления. Спустя тысячи лет металловеды исследуют влияние составов сплавов на температуру их плавления, начертят диаграммы состояния всевозможных комбинаций металлов и, в частности, установят, что сплав 20% золота и 80% меди плавится при температуре 886 0С (тогда как температура плавления технически чистого золота 1064 0С, а меди - 1083 0С), сплав 70% серебра с 30% меди плавится при 780 0С (температура плавления чистого серебра 961 0С). Это свойство сплавов и было использовано для пайки.

Еще в египетских пирамидах археологи неоднократно находили предметы из золота и серебра, спаянные оловом. А в Помпее, погибшей при извержении Везувия, были обнаружены свинцовые водопроводные трубы, спаянные продольным швом.

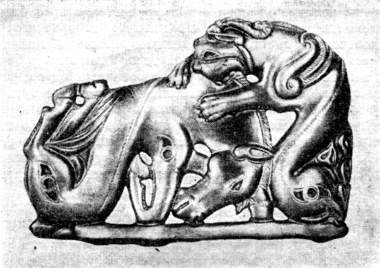

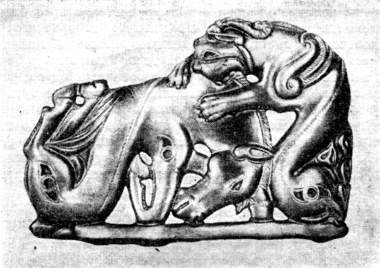

Многие золотые украшения и предметы быта, найденные в скифских курганах, сделаны с помощью пайки (рис.2.2).

Рис.2.2. Золотая бляха из Сибирской коллекции Петра I

Своей поразительной красотой шедевры древнего искусства обязаны не только таланту художников, но и мастерству умельцев, осуществлявших пайку. Причём на многих изделиях даже невозможно заметить шов.

Кузнецы аланских племён, владевшие технологией кузнечной сварки стали и железа, в YIII…X вв. использовали для пайки деталей из бронзы, серебра и золота легкоплавкие свинцово-оловянистые припои.

Значительного успеха искусство металлообработки достигло в Киевской Руси в IX…XII вв. Уровень производства и обработки был достаточно высоким, чтобы изготавливать прекрасные ювелирные украшения (рис.2.3), вооружение и многочисленные орудия труда. Эти изделия отличались высоким качеством и чистотой сварных швов в местах соединений. Для изготовления мечей, наконечников копий применяли сталь и железо различных сортов. Часто из прочной стали делали только режущую кромку и наваривали на неё кузнечным способом сталь помягче. Кузнецы даже клеймили свои изделия, наваривая на металл буквы и знаки.

Рис.2.3. Ювелирные украшения: а - ожерелье; б - колты; в - браслет.

XII век, пайка

Развитие производительных сил, подъём экономики на Руси, освободительная борьба русского народа против монголо-татарского ига подняли на новую ступень кузнечно-сварочное дело. В 1382 году против орды хана Тохтамыша использовали ковано-сварные пушки, при изготовлении которых железную крицу расковывали в лист, а затем его скручивали на железной оправке в трубу. Взаимно перекрывавшиеся кромки листа сваривали внахлёстку продольным швом. Затем на эту трубу наворачивали ещё один или два листа, следя за тем, чтобы сварные швы не совпадали. Получалась часть ствола. Несколько таких многослойных частей заготовок соединяли между собой. При этом сопрягаемые концы заготовок предварительно отковывали в виде внутреннего или наружного конуса, что позволяло их затем соединить внахлёстку кузнечной сваркой (рис.2.4).

Рис.2.4. Схема элементов ствола пушки, получаемого кузнечной сваркой

В романе "Пётр Первый" выдающимся писателем и знатоком русской истории А.Н. Толстым достаточно точно и ярко описан процесс приварки лапы к шестисоткилограммовому якорю.

Для того, чтобы изготовить крупное изделие (вал, длинную полосу), требовалась крупная заготовка. Такие заготовки получали из пакета мелких листов. Пакет, скреплённый оболочкой, нагревали в печи и проковывали-сваривали, придавая форму бруса. При необходимости несколько таких брусков, в свою очередь, сваривали между собой.

В XIX в. в России расширялось применение электрического привода на промышленных предприятиях, наблюдался подъём транспортного строительства, промышленность владела передовой технологией производства паровозов, вагонов, пароходов, резко увеличился выпуск паровых котлов и паровых машин и т. п. В этот период кузнечная сварка достигла своей вершины. Кувалде молотобойца приходит на смену молот. Крупные детали обжимают гидравлическими прессами. Улучшились конструкции печей для нагрева свариваемых заготовок. Однако во многих отраслях такая сварка сдерживала производство. Она была трудоёмка, малопроизводительна, требовала создания громоздких печей и молотов, но главное - качество сварных швов было нестабильным и не удовлетворяло требованиям развивающейся техники: при большом числе свариваемых заготовок имели место дефекты - непровары, приводившие к расслоению металла и разрушению нагруженных деталей во время работы. Это было обусловлено тем, что основными технологическими параметрами процесса сварки являлись температура свариваемого металла и величина его деформации в зоне сварки (обусловленная ударами молота), которые трудно было выдерживать в требуемом достаточно узком диапазоне.

Широко применяемая в настоящее время сварка плавлением, когда происходит локальное расплавление свариваемых поверхностей, образование общей сварочной ванны с последующей кристаллизацией, требовала мощного источника тепла, способного локально расплавить металл. А такого источника тепла в то время не было.