Студент производит расчеты, рисует поля допусков, по результатам выполнения расчетно-практической работы оформляет отчет.

Основные термины и определения установлены ГОСТ 25346-82 ( рис.1 ).

Номинальный размер (D, d) - размер, который служит началом отсчета отклонений и относительно которого определяют предельные размеры. Для деталей, составляющих соединение, номинальный размер является общим.

Действительный размер - размер, установленный измерением с допускаемой погрешностью.

Предельные размеры детали - два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Больший из них называют наибольшим предельным размером, меньший - наименьшим предельным размером. На рис.1 они обозначены как D max и D min для отверстия, d max и d min - для вала.

Для упрощения чертежей введены предельные отклонения от номинального размера: верхнее предельное отклонение ES, es - алгебраическая разность между большим предельным и номинальным размерами; нижнее предельное отклонение EI, ei - алгебраическая разность между наименьшим предельным и номинальным размерами.

Предельные размеры деталей определяются по формулам:

D max = D + ES; (1)

D min = D + EI; (2)

d max = d + es; (3)

d min = d + ei. (4)

На машиностроительных чертежах номинальные и предельные размеры и их отклонения проставляют в миллиметрах без указания единицы, например 40; 50; 60; 70.

Рисунок 1 - Основные термины и определения

Допуск Т размера - разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями. Допуск всегда положителен. Он определяет допускаемое поле рассеяния действительных размеров годных деталей в партии, т.е. заданную точность изготовления.

Допуск отверстия TD и допуск вала Td определяются по формулам:

TD = D max - D min; (5)

Td = d max - d min. (6)

Для упрощения допуски можно изображать графически в виде полей допусков ( рис.2 ). При этом ось изделия всегда располагают под схемой. Поле допуска - поле, ограниченное верхним и нижним отклонениями. Поля допуска определяются значением допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии. Нулевая линия - соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, положительные отклонения откладывают вверх от нее, а отрицательные - вниз.

Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Рисунок 2 - Поля допусков отверстия и вала при посадке с зазором

В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с зазором, с натягом или переходной, при которой возможно получение как зазора, так и натяга. Схемы полей допусков для разных посадок даны на рис.3.

Рисунок 3 - Поля допусков отверстия 1 и вала 2

Зазор S - разность размеров отверстия и вала, если размер отверстия больше размера вала. Зазор обеспечивает возможность относительного перемещения собранных деталей. Наибольший, наименьший и средний зазоры определяют по формулам:

S max = D max - d min; (7)

S min = D min - d max; (8)

S m = (S max + S min) / 2. (9)

Натяг N - разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки. Наибольший, наименьший и средний натяги определяют по формулам:

N max = d max - D min; (10)

N min = d min - D max; (11)

N m = (N max - N min) / 2. (12)

Посадка с зазором - посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала, рис.3, а ).

Посадка с натягом - посадка, при которой обеспечивается натяг в соединении (поле допуска отверстия расположено под полем допуска вала, рис.3, б ).

Переходная посадка - посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью, рис.3, в ).

Допуск посадки - разность между наибольшим и наименьшим допускаемыми зазорами (допуск зазора TS в посадках с зазором) или наибольшим и наименьшим допускаемыми натягами (допуск натяга TN в посадках с натягом):

TS = S max - S min; (13)

TN = N max - N min. (14)

В переходных посадках допуск посадки - сумма наибольшего натяга и наибольшего зазора, взятых по абсолютному значению. Для всех типов посадок допуск посадки численно равен сумме допусков отверстия и вала, т.е.

TS (TN) = TD + Td. (15)

Пример обозначения посадки: 40 Н7/g6.

Система допусков и посадок

Системой допусков и посадок называют совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин, дает возможность стандартизовать режущие инструменты и калибры, облегчает конструирование, производство и достижение взаимозаменяемости изделий и их частей, а также обусловливает достижение их качества.

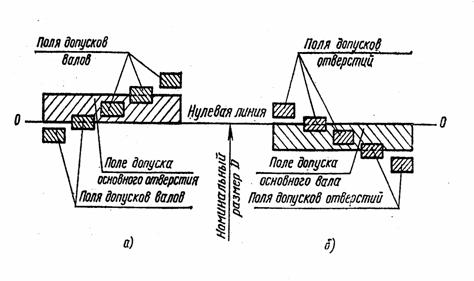

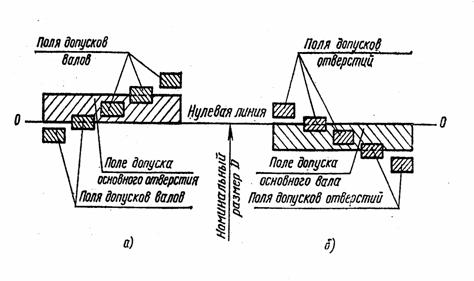

Система допусков и посадок ИСО для типовых деталей машин построена по единым принципам. Предусмотрены посадки в системе отверстия (СА) и в системе вала (СВ) ( рис.4 ). Посадки в системе отверстия - посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием ( рис.4, а ), которое обозначают Н. Посадки в системе вала - посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом ( рис.4, б ), который обозначают h.

Рисунок 4 - Примеры расположения полей допусков для посадок

в системе отверстия (а) и в системе вала (б)

Для всех посадок в системе отверстия нижнее отклонение отверстия EI=0, т.е. нижняя граница поля допуска основного отверстия, всегда совпадает с нулевой линией. Для всех посадок в системе вала верхнее отклонение основного вала es=0, т.е. верхняя граница поля допуска вала всегда совпадает с нулевой линией. Поле допуска основного отверстия откладывают вверх, поле допуска основного вала - вниз от нулевой линии, т.е. в материал детали.

Такую систему допусков называют односторонней предельной.

В системе отверстия различных по предельным размерам отверстий меньше, чем в системе вала, а следовательно, меньше номенклатура режущего инструмента, необходимого для обработки отверстий. В связи с этим преимущественное распространение получила система отверстия.

Для образования посадок с различными зазорами и натягами в системе ИСО для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий. Основное отклонение - это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии ( рис.5 ).

Каждая буква обозначает ряд основных отклонений, значение которых зависит от номинального размера.

Основные отклонения отверстий построены так, чтобы обеспечить посадки в системе вала, аналогичные посадкам в системе отверстия. Они равны по абсолютному значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой.

Рисунок 5 - Основные отклонения, принятые в системе ИСО

В каждом изделии детали разного значения изготовляют с различной точностью. Для нормирования требуемых уровней точности установлены квалитеты изготовления деталей и изделий. Под квалитетом понимают совокупность допусков, характеризуемых постоянной относительной точностью для всех номинальных размеров данного диапазона (например, от 1 до 500 мм). Точность в пределах одного квалитета зависит только от номинального размера.

В системе ИСО установлено 19 квалитетов: 01,0,1,2,...,17. Для квалитетов 5-17 при переходе от одного квалитета к следующему, более грубому, допуски возрастают на 60%. Через каждые пять квалитетов допуски увеличиваются в 10 раз.

Для каждого квалитета построены ряды допусков, в каждом из которых различные размеры имеют одинаковую относительную точность.

Для построения рядов допуска каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для номинальных размеров от 1 до 500 мм установлено 13 интервалов: до 3, свыше 3 до 6, свыше 6 до 10 мм,..., свыше 400 до 500 мм. Для всех размеров, объединенных в один интервал, например для размеров свыше 6 до 10 мм, значения допусков приняты одинаковыми.

Калибры

Годность деталей с допуском от IT6 до IT17, особенно при массовом и крупносерийном производствах, наиболее часто проверяют предельными калибрами. Комплект рабочих предельных калибров для контроля размеров гладких цилиндрических деталей состоит из проходного калибра ПР (им контролируется предельный размер, соответствующий максимуму материала проверяемого объекта, рис.6 ) и непроходного калибра НЕ (им контролируют предельный размер, соответствующий минимуму материала проверяемого объекта). С помощью предельных калибров определяют не числовое значение контролируемых параметров, а годность детали, т.е. выясняют, выходит ли контролируемый параметр за нижний или верхний предел, или находится между двумя доступными пределами.

Рисунок 6 - Схема для выбора номинальных размеров

предельных гладких калибров

Деталь считают годной, если проходной калибр (проходная сторона калибра) под действием собственного веса или усилия, примерно равного ему, проходит, а непроходной калибр (непроходная сторона) не проходит по контролируемой поверхности детали. В этом случае действительный размер детали находится между заданными предельными размерами. Если проходной калибр не проходит, деталь является исправимым браком; если непроходной калибр проходит, деталь является неисправимым браком, так как размер такого вала меньше наименьшего допускаемого предельного размера детали, а размер такого отверстия - больше наибольшего допускаемого предельного размера.

Для контроля калибров-скоб применяют контрольные калибры К-И, которые являются непроходными и служат для изъятия из эксплуатации вследствие износа проходных рабочих скоб.

Для контроля валов используют главным образом скобы. Наиболее распространены односторонние двухпредельные скобы ( рис.7 ).

Рисунок 7 - Односторонние двухпредельные скобы

Допуски калибров

ГОСТ 24853-81 на гладкие калибры устанавливает следующие допуски на изготовление: Н - рабочих калибров (пробок) для отверстий (Нs - тех же калибров, но со сферическими измерительными поверхностями); Н1 - калибров (скоб) для валов; Нp - контрольных калибров для скоб ( рис.8 ).

Для проходных калибров, которые в процессе контроля изнашиваются, кроме допуска на изготовление, предусматривается допуск на износ. Для размеров до 500 мм износ калибров ПР с допуском до IT8 включительно может выходить за границу поля допуска детали на величину Y для пробок и Y1 для скоб; для калибров ПР с допусками от IT9 до IT17 износ ограничивается проходным пределом, т.е. Y = 0 и Y1 = 0.

Для всех проходных калибров поля допусков Н (Hs) и Н1 сдвинуты внутрь поля допуска изделия на величину Z для калибров-пробок и Z1 для калибров-скоб.

Необходимые для выполнения расчетно-практической работы значения Z, Y, Z1, Y1, H, Hs, H1, Hp приведены в приложении 2.

Рисунок 8 - Схемы расположения полей допусков калибров:

а - для отверстия;

б - для вала