Содержание

1. Введение

2. Выбор электродвигателя и кинематический расчёт

2.1 Определение требуемой мощности электродвигателя

2.2 Частота вращения выходного вала

2.3 Частоты вращения валов

3. Определение мощностей и передаваемых крутящих моментов

3.1 Моменты на валах

4. Расчёт передач: проектный и проверочный расчёты. Расчет передач на ЭВМ и сравнительный анализ

4.1 Червячная передача

4.2 Определение допускаемы напряжений

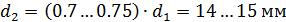

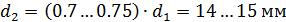

5. Предварительный расчёт диаметров валов

6. Подбор и проверочный расчёт муфт

7. Предварительный подбор подшипников, определение размеров корпусных деталей

8. Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

9. Расчёт валов по эквивалентному моменту

10. Подбор подшипников по динамической грузоподъемности

11. Подбор и проверочный расчет шпоночных и шлицевых соединений

12. Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей

13. Расчет валов на выносливость

14. Описание сборки редуктора

15. Регулировка подшипников и зацеплений

16. Описание монтажной схемы(выбор рамы и болтов крепления, технические требования на монтаж привода)

17. Спецификация

18. Литература

Схема

Исходные данные:

Введение.

Назначение и область применения передач привода.

Нам в нашей работе необходимо рассчитать и спроектировать привод конвейера.

Привод предназначен для передачи вращающего момента от электродвигателя к исполнительному механизму. В качестве исполнительного механизма может быть ленточный или цепной конвейер. Привод состоит из двигателя 1,муфты 2, червячного редуктора 3 и цепной передачи 4.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи - червяк, червячное колесо, подшипники, вал и пр. Входной вал редуктора посредством муфты соединяется с двигателем, выходной посредством цепной передачи - с конвейером.

Червячные редукторы применяют для передачи движения между валами, оси которых перекрещиваются.

Так как КПД червячных редукторов невысок, то для передачи больших мощностей в установках, работающих непрерывно, проектировать их нецелесообразно. Практически червячные редукторы применяют для передачи мощности, как правило, до 45кВт и в виде исключения до 150кВт.

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ

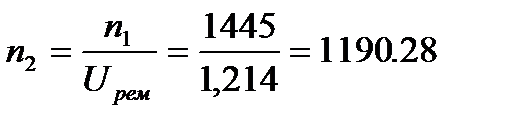

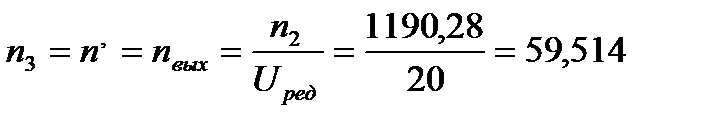

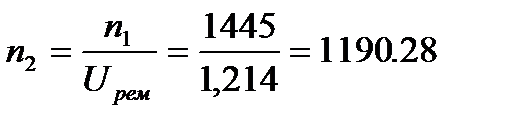

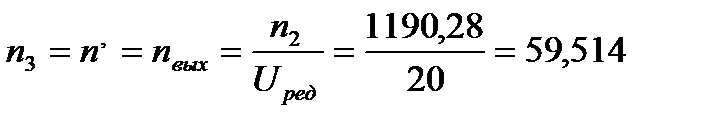

Частоты вращения валов

Определим частоты вращения валов:

n1 = nэл= 1445об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

Моменты на валах

Определим моменты на валах:

Таблица 1.

| № вала

| P, кВт

| n, об/мин

| T, Н∙м

| u

|

|

| 4,647

|

| 30,713

| Uрем =1.214

Uред=20

|

|

| 4,37

| 1190,28

| 35,058

|

|

| 3,461

| 59,514

| 555,37

|

РАСЧЕТ ПЕРЕДАЧ ПРИВОДА

Червячная передача

Vs=0.45  10-3

10-3  n2Uред

n2Uред  =0.45

=0.45  103

103  59,514

59,514  20

20  =4,4м/c.

=4,4м/c.

Скорость скольжения

Vs =  =

=  =1,4м/с.

=1,4м/с.

При этой скорости

[σ]н2=175-35×1,381=126,665.

Коэффициент нагрузки K

K= K  ×Kv=1,005×1=1,005.

×Kv=1,005×1=1,005.

Где Kv=1

K  =1+(

=1+( )3×(1-

)3×(1-  )=1+(

)=1+( )3×(1-0,6)=1,0051.

)3×(1-0,6)=1,0051.

Проверка прочности

σн=  ×

×  =

=  ×

×  =130МПа.

=130МПа.

σн< [ σн]=138МПа.

Недогрузка 6%

Проверка прочности зубьев червячного колеса на изгиб

Zv=  =

=  =40,942

=40,942

Yf=2,27

σf =  =

=  =9,4МПа.

=9,4МПа.

σf<<[σf0]=70,4Мпа.

ВЫБОР МУФТ

Общим назначением муфт применяемых в машиностроении является соединение или других деталей машин и механизмов для передачи вращательного движения. Также к основным функциям муфты относятся: предохранения механизмов от поломок при перегрузках, компенсация несоосности соединяемых валов, уменьшение динамических нагрузок и др.

К муфте предъявляется наличие высоких компенсирующих свойств. На работу муфты существенное влияние оказывают толчки, удары и колебания, обусловленные характером приводимой в движение машины. В связи с этим расчет муфт производим по расчетному моменту Tр по формуле 11.1 [4]:

где:k– коэффициент режима работы (табл. 11.3 [4]),для ленточного конвейерапринимаемk=1,15

Tном – крутящий момент на валу

[T] – максимально допустимый момент

Выбираем муфту цепную однорядную по ГОСТ 20742 – 81 (табл. 13.2.2 [2]).

Таблица 5.1 – Параметры муфты

| Т, кН·м

| d, мм

| D,мм

| L, мм

| l, мм

| Цепь

ГОСТ 13568-75

| Шаг цепи, P

| Число зубьев, z

| h

| x

|

| 0.5

|

|

|

|

| ПР-31,75-8900

| 31.75

|

| 2.0

| 0.32

|

Материал полумуфт сталь Ст 45.

Твердостью рабочих поверхностей HRC 40-45

ПРЕДВАРИТЕЛЬНЫЙ ПОДБОР ПОДШИПНИКОВ

В общем машиностроении при отсутствии особых требований к точности вращения применяют подшипники класса точности 0.

Посадки подшипников назначают в зависимости от характера нагружения колец, режима работы и типа подшипника. В нашем случае нагружение колец циркуляционное, т.е. кольцо вращается относительно радиальной нагрузки, и она воспринимается последовательно всей окружностью дорожки качения. Кольца, вращающиеся относительно нагрузки, обязательно устанавливают на валу или в корпусе с натягом, исключающим их проворачивание.

В противном случае будет происходить развальцовка посадочных поверхностей, и наблюдаться контактная коррозия. По ГОСТ 3325-85 поле допуска на диаметр отверстия подшипника принимаем L0, а поле допуска на наружный диаметр подшипника соответственно l0.

Окончательный подбор подшипников произведем исходя из условия:

при  применяются шариковые радиальные подшипники;

применяются шариковые радиальные подшипники;

при  , применяются шариковые радиально-упорные подшипники;

, применяются шариковые радиально-упорные подшипники;

При  применяются роликовые радиально-упорные подшипники.

применяются роликовые радиально-упорные подшипники.

Для определения реакций в опорах валов  необходимо наметить подшипники на компоновочной схеме для нахождения точек приложения реакций и сил, а также расстояний между этими точками.

необходимо наметить подшипники на компоновочной схеме для нахождения точек приложения реакций и сил, а также расстояний между этими точками.

Для 1-го вала, испытывающего значительную осевую нагрузку, намечаем подшипники роликовые конические ТУ 37.006.162-89.

Для 2-го вала, испытывающего значительную осевую нагрузку, намечаем подшипники роликовые конические ТУ 37.006.162-89.

Рисунок 6.1 – Размеры подшипников необходимые для вычерчивания компоновочной схемы.

Таблица 6.1- Характеристики устанавливаемых подшипников

| № вала

| Обозначение

| d,

мм

| D,

мм

| T,

мм

| Cr,

кН

|

| е

| y

|

|

|

|

|

|

| 42.7

| 33.4

| 0.41

| 1.45

|

|

|

|

|

|

| 52.9

| 40.6

| 0.37

| 1.6

|

РАСЧЁТ ЭЛЕМЕНТОВ КОРПУСА.

РАСЧЁТ ЭЛЕМЕНТОВ КОРПУСА.

Толщина стенок корпуса и крышки:

Принимаем:

Толщина фланцев (поясов) корпуса крышки:

Толщина нижнего пояса корпуса при наличии боышек:

Принимаем

Диаметры болтов:

Фундаментных:

Принимаем болты с резьбой М20.

Принимаем болты с резьбой М16.

Принимаем болты с резьбой М12.

ЭСКИЗНАЯ КОМПОНОВКА.

Эскизная компоновка устанавливает положение валов, зубчатого колеса, элемента открытой передачи и муфты относительно опор (подшипников), определяет расстояние между точками приложения реакций подшипников быстроходного и тихоходного валов, а также точки приложения силы давления элемента открытой передачи и муфты. Расстояния между точками приложения реакций определяются конструктивно, учитываются необходимость экономии материала, возможность простой сборки редуктора и т.д.

Компоновка выполняется в соответствии ЕСКД на миллиметровой бумаге формата А1 карандашом в контурных линиях в масштабе 1:1.

Рекомендуется выполнять в такой последовательности:

1. Наметить расположение проекции в соответствии с кинематической схемой привода и наибольшими размерами колёс.

2. Провести оси проекций и осевые линии валов. В цилиндрическом редукторе оси валов провести на межосевом расстоянии друг от друга, при этом оси параллельны.

3. Вычертить редукторную пару в соответствии с геометрическими параметрами, полученными в результате проектного расчета.

4. Для предотвращения задевания поверхностей вращающихся колес за внутренние стенки корпуса контур стенок провести с зазором x=8…10 мм; такой же зазор предусмотреть между подшипниками и контуром стенок. Расстояние y между дном корпуса и поверхностью колес принять  .

.

5. Вычертить ступени вала на соответствующих осях по размерам, полученным в проектном расчете валов. Ступени валов вычертить в последовательности от 3-й к 1-й. При этом длина 3-й ступеней получаются конструктивно, как расстояние между противоположными стенками редуктора.

6. На 2-й и 4-й ступенях вычертить контуры подшипников по размерам в соответствии со схемой их установки. Контуры – основными линиями, диагонали – тонкими.

7. Определить расстояние между точками приложения реакций подшипников быстроходного и тихоходного валов

Радиальную реакцию подшипника R считать приложенной в точке пересечения нормали к середине поверхности контакта наружного кольца и тела качения с осью вала.

8. Определить точки приложения консольных сил:

а) для открытых передач. Силу давления ременной передачи принимаем приложенной к середине выходного конца вала на расстоянии lоп от точки приложения реакции смежного подшипника;

б)сила давления муфты приложена между полумуфтами, поэтому можно принять, что в полумуфте точка приложения силы находится в торцевой плоскости выходного конца соответствующего вала на расстоянии lм от точки приложения реакций смежного подшипника.

В результате получаем расстояния между всеми элементами рассоложенными на валах. Можем составить схему силового нагружения валов привода.

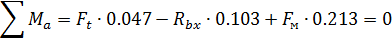

9. ПРОВЕРОЧНЫЙ РАСЧЁТ ВАЛОВ ПО ЭКВИВАЛЕНТНОМУ МОМЕНТУ (ЭПЮРЫ).

Редукторные валы испытывают два вида деформации – изгиб и кручение. Деформация кручения на валах возникает под действием вращающих моментов, приложенных со стороны двигателя и рабочей машины. Деформация изгиба вызывается силами в зубчатом закрытой цепной передачи и консольными силами со стороны открытых передач и муфт.

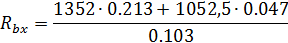

Расчет ведущего вала

Строим схему приложения сил для ведущего вала

Ft=1052,5 H, Fr=374 H, Fa=118 H, d1=69, T2=117,04

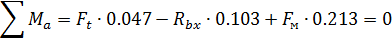

Моменты вертикальных сил:

Моменты горизонтальных сил:

Момент изгибающий:

Момент эквивалентный:

Проверка диаметра подшипника по эквивалентному моменту:

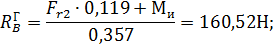

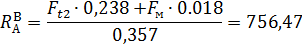

Расчет ведомого вала

Определение реакций опор. Левую опору обозначим «А», правую «В», точку приложения окружной и радиальной сил «С».

где Т3 – момент на ведомом валу редуктора.

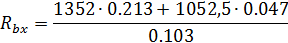

Рассмотрим горизонтальную плоскость (плоскость xz).

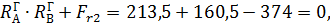

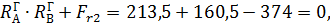

Определим реакции опор:

- при  :

:

- при  :

:

Проверка:

следовательно, реакции найдены правильно.

Определим изгибающие моменты:

Рассмотрим вертикальную плоскость (плоскость yz).

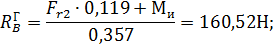

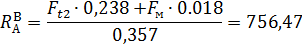

Определим реакции опор:

- при  :

:

- при  :

:

Проверка:

следовательно, реакции найдены правильно.

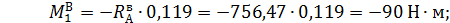

Определим изгибающие моменты:

=

=

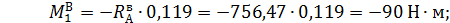

Определение суммарных и эквивалентных моментов.

Определяем суммарные изгибающие момент:

Момент кручения, действующий на ведомый вал:

Н·м;

Н·м;

Определяем эквивалентные моменты:

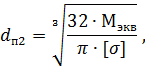

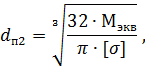

По эквивалентным моментам определяем диаметр вала под подшипниками:

что меньше выбранного ранее диаметра dп2=50, следовательно, выбранный диаметр вала соответствует по прочности.

УТОЧНЁННЫЙ РАСЧЁТ ВАЛОВ

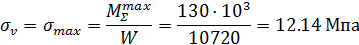

12.1 Проверочный расчет ведущего вала

Концентрация напряжения вызвана напрессовкой внутреннего кольца подшипника на вал.

Материал вала – сталь 45С т.о.у.;

Предел прочности  (табл. 3.3 [1])

(табл. 3.3 [1])

Момент сопротивления сечения:

Определим предел выносливости стали при изгибе и кручении:

;

;

Амплитуда нормальных напряжений:

Коэффициент запаса прочности по нормальным напряжениям:

(табл. 8.7 [1]);

(табл. 8.7 [1]);

Полярный момент сопротивления:

Амплитуда и среднее напряжение цикла касательных напряжений:

Коэффициент запаса прочности по касательным напряжениям:

По табл. 8.7 [1]:

;

;

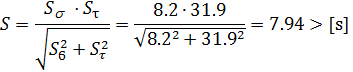

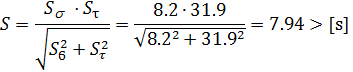

Коэффициент запаса прочности:

где: [s] = 1,5…1,7 – требуемый коэффициент запаса для обеспечения прочности и жесткости.

Условие выполняется, прочность и жесткость обеспечены.

12.2 Проверочный расчет ведомого вала

Концентрация напряжения вызвана напрессовкой внутреннего кольца подшипника на вал.

Материал вала сталь 45 нормализированная;

Предел прочности  (табл. 3.3 [1])

(табл. 3.3 [1])

Диаметр в рассчитываемом сечении (под калесом)

b=14

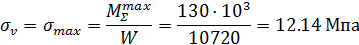

Момент сопротивления сечения:

Момент сопротивления изгибу

Коэффициент запаса прочности:

где: [s] = 1,5…1,7 – требуемый коэффициент запаса для обеспечения прочности и жесткости.

Условие выполняется, прочность и жесткость обеспечены.

Под подшипником:

Материал вала сталь 45 нормализированная;

Предел прочности  (табл. 3.3 [1])

(табл. 3.3 [1])

Wp=2W=17.8

РАСЧЁТ ПЕРЕДАЧИ НА ЭВМ.

25 апреля 2016 года, понедельник

Расчет конической прямозубой передачи по ГОСТ 21354-87

Передача не реверсивная

Режим работы передачи - постоянный

Исходные данные

Крутящий момент на колесе T2 = 117.04 H*м

Частота вращения колеса n2 = 295.57об/мин

Передаточное отношение передачи U = 3.15

Принимаемая долговечность Lh = 15000 часов

Число циклов нагружения

╔═════════════╤════════════╤════════════╤════════════╤═══════╤═══════╗

║ Nне1 │ Nно1 │ Nfе1 │ Nfo1 │ Zn1 │ Yn1 ║

╟─────────────┼────────────┼────────────┼────────────┼───────┼───────╢

║ Nне2 │ Nно2 │ Nfе2 │ Nfo2 │ Zn2 │ Yn2 ║

╠═════════════╪════════════╪════════════╪════════════╪═══════╪═══════╣

║ 8.55E+08 │ 2.02E+07 │ 8.55E+08 │ 4.00E+06 │ 0.829 │ 1.00 ║

╟─────────────┼────────────┼────────────┼────────────┼───────┼───────╢

║ 2.71E+08 │ 1.56E+07 │ 2.71E+08 │ 4.00E+06 │ 0.867 │ 1.00 ║

╚═════════════╧════════════╧════════════╧════════════╧═══════╧═══════╝

Геометрические параметры передачи (все размеры в мм)

╔════════╤══════════╤════╤════════╤════════╤════════╤════════╤═══════╗

║ Re │ Delta1 │ Z1 │ De1 │ Dm1 │ Dae1 │ Dfe1 │ Fi_bd ║

╟────────┼──────────┼────┼────────┼────────┼────────┼────────┼───────╢

║ m │ Delta2 │ Z2 │ De2 │ Dm2 │ Dae2 │ Dfe2 │ b ║

╠════════╪══════════╪════╪════════╪════════╪════════╪════════╪═══════╣

║ 131.22 │ 17°36'45"│ 19 │ 79.37 │ 67.76 │ 87.31 │ 69.43 │ 0.62 ║

╟────────┼──────────┼────┼────────┼────────┼────────┼────────┼───────╢

║ 4.17 │ 72°23'15"│ 60 │ 250.00 │ 213.97 │ 252.52 │ 246.85 │ 42 ║

╚════════╧══════════╧════╧════════╧════════╧════════╧════════╧═══════╝

Напряжения в передаче, МПа

╔═════════════╤═════════════╤═════════════╤═════════════╤════════════╗

║ [SigmH]1 │ [SigmH]2 │ [SigmH] │ SigmH │ ║

╟─────────────┼─────────────┼─────────────┼─────────────┤ Недогрузка ║

║ [SigmF]1 │ [SigmF]2 │ [SigmF] │ SigmF │ ║

╠═════════════╪═════════════╪═════════════╪═════════════╪════════════╣

║ 413.75 │ 390.15 │ 390.15 │ 388.69 │ 0.37% ║

╟─────────────┼─────────────┼─────────────┼─────────────┼────────────╢

║ 374.12 │ 352.94 │ 374.12 │ 76.98 │ 78.19% ║

╠═════════════╧═════════════╧═════════════╧═════════════╧════════════╣

║ Шестерня 270 HB -улучшение Колесо 240 HB -улучшение ║

╚════════════════════════════════════════════════════════════════════╝

где:

Re - внешнее конусное расстояние

Delta1(2)- угол делительного конуса шестерни (колеса) │

m - внешний окружной (торцевой) модуль

Fi_bd - коэф. ширины зубчатого колеса по делительному диаметру

b - ширина зубчатого венца

[SigmH]1 - допускаемое контактное напряжение для шестерни

[SigmH]2 - допускаемое контактное напряжение для колеса

[SigmF]1 - допускаемое напряжение при изгибе для шестерни

[SigmF]2 - допускаемое напряжение при изгибе для колеса

[SigmH] - используемое в расчете допускаемое контактное напряжение

[SigmF] - используемое в расчете допускаемое напряжение при изгибе

SigmH - расчетное контактное напряжение

SigmF - расчетное напряжение при изгибе

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ:

1. Курмаз Л.В., Скойбеда А.Т. Детали машин. Проектирование: Учебное пособие для вузов. – Мн.: УП “Технопринт”, 2001.-290 c.

2.Проектирование механических передач. Эскизный проект: Методическое пособие/ А. Т.Скойбеда, А.М Статкевич, А.А Калинапод ред. А.Т. Скойбеды. –Минск, 2014. -111с.

3. Шейнблит А. Е. Курсовое проектирование деталей машин. Учеб пособие для техникумов. – Мн.: Высш. шк., 1999. – 432 с.: ил.

4. Чернавский С. А., Боков К. Н., Чернин И. М. и др. «Курсовое проектирование деталей машин»: Учеб.пособие. Изд. 2-е,перераб. и дополн. - М.: Машиностроение, 1988. - 416 с 5. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектированиею-М.:Высш. школа, 1984.-336 с., ил.

6. Прикладная механика: курсовое проектирование: учебное пособие / В. Л. Николаенко [и др.]; под ред. А. Т. Скойбеды. – Минск: БНТУ, 2010. – 177 с

7. Прикладная механика/ под общ. ред. А.Т. Скойбеды. –М.: Высшая школа, 1997. -552с.

8. Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчёт на прочность: ГОСТ 21354-87. –М.: Изд-во стандартов, 1987.

9. Детали машин в примерах и задачах/C.Н Ничипорчик [и др.]; под общ. ред. С.Н Ничипорчика.-Минск: Вышэйшая школа, 1981.-432с.

10. Курмаз Л. В., Скойбеда А. Т. «Проектирование. Детали машин»: Учеб.пособие. - Мн.: УП «Технопринт», 2001. - 290 с.

Содержание

1. Введение

2. Выбор электродвигателя и кинематический расчёт

2.1 Определение требуемой мощности электродвигателя

2.2 Частота вращения выходного вала

2.3 Частоты вращения валов

3. Определение мощностей и передаваемых крутящих моментов

3.1 Моменты на валах

4. Расчёт передач: проектный и проверочный расчёты. Расчет передач на ЭВМ и сравнительный анализ

4.1 Червячная передача

4.2 Определение допускаемы напряжений

5. Предварительный расчёт диаметров валов

6. Подбор и проверочный расчёт муфт

7. Предварительный подбор подшипников, определение размеров корпусных деталей

8. Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

9. Расчёт валов по эквивалентному моменту

10. Подбор подшипников по динамической грузоподъемности

11. Подбор и проверочный расчет шпоночных и шлицевых соединений

12. Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей

13. Расчет валов на выносливость

14. Описание сборки редуктора

15. Регулировка подшипников и зацеплений

16. Описание монтажной схемы(выбор рамы и болтов крепления, технические требования на монтаж привода)

17. Спецификация

18. Литература

Схема

Исходные данные:

Введение.

Назначение и область применения передач привода.

Нам в нашей работе необходимо рассчитать и спроектировать привод конвейера.

Привод предназначен для передачи вращающего момента от электродвигателя к исполнительному механизму. В качестве исполнительного механизма может быть ленточный или цепной конвейер. Привод состоит из двигателя 1,муфты 2, червячного редуктора 3 и цепной передачи 4.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи - червяк, червячное колесо, подшипники, вал и пр. Входной вал редуктора посредством муфты соединяется с двигателем, выходной посредством цепной передачи - с конвейером.

Червячные редукторы применяют для передачи движения между валами, оси которых перекрещиваются.

Так как КПД червячных редукторов невысок, то для передачи больших мощностей в установках, работающих непрерывно, проектировать их нецелесообразно. Практически червячные редукторы применяют для передачи мощности, как правило, до 45кВт и в виде исключения до 150кВт.

об/мин;

об/мин; об/мин;

об/мин;

10-3

10-3  =0.45

=0.45  =4,4м/c.

=4,4м/c. =

=  =1,4м/с.

=1,4м/с. ×Kv=1,005×1=1,005.

×Kv=1,005×1=1,005. =1+(

=1+( )3×(1-

)3×(1-  )=1+(

)=1+( )3×(1-0,6)=1,0051.

)3×(1-0,6)=1,0051. ×

×  =

=  ×

×  =130МПа.

=130МПа. =

=  =40,942

=40,942 =

=  =9,4МПа.

=9,4МПа.

применяются шариковые радиальные подшипники;

применяются шариковые радиальные подшипники; , применяются шариковые радиально-упорные подшипники;

, применяются шариковые радиально-упорные подшипники; применяются роликовые радиально-упорные подшипники.

применяются роликовые радиально-упорные подшипники. необходимо наметить подшипники на компоновочной схеме для нахождения точек приложения реакций и сил, а также расстояний между этими точками.

необходимо наметить подшипники на компоновочной схеме для нахождения точек приложения реакций и сил, а также расстояний между этими точками.

.

.

:

:

:

:

=

=

Н·м;

Н·м;

(табл. 3.3 [1])

(табл. 3.3 [1])

;

;

(табл. 8.7 [1]);

(табл. 8.7 [1]);

;

;

(табл. 3.3 [1])

(табл. 3.3 [1])