Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Электрическая сварочная дуга представляет собой такой вид нагрузки, который отличается от других потребителей электроэнергии следующими особенностями: для зажигания дуги требуется напряжение значительно вы- ше, чем для поддержания ее горения; дуга горит с перерывами, во время ко- торых электрическая цепь либо разрывается, либо происходит короткое за- мыкание. Во время горения дуги напряжение ее меняется с изменением дли- ны дуги, следовательно, меняется и сварочный ток. При коротком замыкании (в моменты зажигания дуги и перехода капли расплавленного металла на из- делие) напряжение между электродом и изделием падает до нуля.

Эти особенности горения дуги обусловливают следующие требования, предъявляемые к источникам питания.

1. Напряжение холостого хода должно быть в два – три раза выше на- пряжения дуги. Такое требование необходимо для легкого зажигания дуги и в то же время оно должно быть безопасным для исполнителя при условии выполнения им необходимых правил. Напряжение холостого хода обычно равно 50–70 В. Максимальное напряжение холостого хода – не более 80 В для источников питания переменного тока и 90 В – постоянного.

2. Ток при коротком замыкании должен быть ограничен. Нормальный процесс использования электрической дуги обеспечивается, если

I к.з. / I св = 1,1 - 1,5, где I кз – ток короткого замыкания; I св – сварочный ток. В не-

которых случаях это отношение может достигать значения 2.

3. Изменения напряжения дуги, происходящие вследствие изменения ее длины, не должны вызывать существенного изменения сварочного тока, а следовательно, изменения теплового режима сварки.

4. Время восстановления напряжения от короткого замыкания до зажи- гания дуги должно быть максимально коротким (сотые доли секунды).

|

|

5. Источник питания должен иметь устройство для регулирования сва- рочного тока. Пределы регулирования тока должны быть по отклонению от 30 до 130 % к номинальному сварочному току. Это необходимо для того, чтобы от одного источника питания обеспечить возможность сварки приса- дочными материалами разных диаметров.

Эти требования для конкретных видов сварки и наплавки могут быть уточнены с учетом особенностей способов восстановления.

Режим работы источника питания характеризуется продолжительно- стью включения и выключения нагрузки (смена электрода, очистка шва, сме- на перехода и др.), т. е. продолжительностью работы (ПР) или продолжи- тельностью включения (ПВ). Это позволяет допускать временную перегрузку источника. Обе эти величины выражаются в процентах:

⎡ t ⎤

ПР = ⎢ св ⎥100,

⎣ t св + t х.х ⎦

⎡ t ⎤

где t св – время сварки;

ПВ = ⎢ св ⎥100,

⎣ t св + t п ⎦

t х.х – время холостого хода;

t х.х – время холостого хода;

t п – время паузы.

Практически ПР = ПВ. Для расчета ПР или ПВ берется время цикла сварки t ц= t св + t х.х = t св + t п ) = 5 мин (иногда принимают t ц = 10 мин).

Как правило, для ручной сварки t св = 3 мин, t п = 2 мин. Для механизи-

рованной наплавки режим устанавливается по расчетному времени наплавки поверхности на одном переходе.

В паспорте каждого источника питания указывается номинальный сва- рочный ток I н и номинальное значение продолжительности работы ПРн (или ПВн). Номинальный (расчетный) ток определяется допустимым нагревом ос- новных частей источника. Максимально допустимый сварочный ток опреде- ляется по формуле

|

где ПРД– допустимое значение ПР.

Пользуясь этой формулой, можно определить условия правильного исполь- зования источника без перегрузки (без перегрева) и тем самым обеспечить безопас- ные условия на рабочем месте.

Пользуясь этой формулой, можно определить условия правильного исполь- зования источника без перегрузки (без перегрева) и тем самым обеспечить безопас- ные условия на рабочем месте.

Кроме того, с учетом особенностей сварочно-наплавочного процесса (род тока, полярность, положение поверхности, плавящийся или неплавя- щийся электрод, свариваемость металлов, средства защиты дуги, материал и диаметр электрода или проволоки, режим и др.) выбор источников питания производится по внешней статической характеристике (рис. 2.1).

|

|

Рис. 2.1. Характеристики источников питания:

1 – крутопадающая; 2 – пологопадающая; 3 – жесткая; 4 – пологовозрастающая

Система обозначения источников питания, используемых для сварки, наплавки и напыления, содержит элементы классификации. Классификация источников питания включает [20]:

- тип (первая буква в обозначении): трансформатор (Т), выпрями- тель (В), генератор (Г), преобразователь (П), агрегат (А), специализирован- ный источник – установка (У);

- вид сварки (вторя буква): дуговая (Д), плазменная (П);

- способ сварки (третья буква): в защитных газах (Г), под флюсом (Ф), универсальный (У), покрытыми электродами (без обозначения). Отсут- ствие третьей буквы обозначает ручную дуговую сварку электродами;

- назначение источника и вид характеристики (четвертая буква): многопостовой (М), однопостовой (без обозначения), для импульсной сварки (И), жесткая (Ж), падающая (П);

- величину номинального тока: одна или две первые цифры, в де- сятках или сотнях ампер;

- две последние цифры: регистрационный номер изделия;

- последние одна или две буквы (климатическое исполнение): хо- лодный климат (ХЛ), умеренный (У), тропический (Т);

- последняя цифра (размещение): 1 – на открытом воздухе, 2 – под навесом, 3 – неотапливаемом помещении, 4 – отапливаемое помещение, 5 – помещение с повышенной влажностью.

Сварочные трансформаторы. Для питания электрической дуги пере- менным током используются специальные трансформаторы, однофазные од- нопостовые с падающей характеристикой и трехфазные многопостовые с же- сткой характеристикой. Сварочный ток регулируется секционированием чис- ла витков в обмотках и изменением величины индуктивного сопротивления. Это вытекает из закона Ома для цепи переменного тока:

U

I св =

I св =

, при R →0 U.

|

|

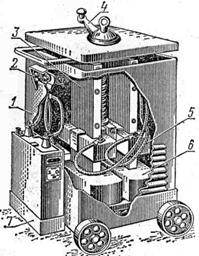

Отдельные конструкции имеют конденсатор, повышающий коэффици- ент мощности (cos j) и возможность работы в двух диапазонах. На рис. 2.2 представлена конструкция сварочного трансформатора ТСК–500.

Рис. 2.2. Сварочный трансформатор ТСК-500:

1 – корпус; 2 – клеммы; 3 – сердечник; 4 – рукоятка регулятора; 5 – катушки

|

|

вторичной обмотки; 6 – катушки первичной обмотки; 7 – компенсирующий конденсатор

Трансформаторы ТД-300 и ТД-500 – модернизированные образцы се- рии ТС. В отличие от последних в трансформаторах типа ТД катушки пер- вичной обмотки неподвижны и закреплены в нижней части. Обмотки имеют по две катушки, попарно расположенные на стержнях магнитопровода. Трансформаторы могут работать в двух диапазонах: при параллельном со- единении обмоток – диапазон больших токов, при последовательном – диа- пазон малых токов и повышенного (до 75 В) напряжения холостого хода.

Трансформаторы СТШ-300 и СТШ-500 однокорпусные с подвижным шунтом. Силу сварочного тока регулируют поворотом магнитных шунтов в окне магнитопровода. Это одни из самых надежных трансформаторов.

Трансформаторы СТШ-300 и СТШ-500 однокорпусные с подвижным шунтом. Силу сварочного тока регулируют поворотом магнитных шунтов в окне магнитопровода. Это одни из самых надежных трансформаторов.

При многопостовой сварке посты получают питание централизованно от одного трансформатора, но каждый пост снабжается регулятором тока. Мощность трансформатора должна соответствовать суммарной мощности постов с учетом коэффициента одновременности работы. Трансформаторы в однокорпусном исполнении нельзя применять для многопостовой сварки. Здесь возможно использование силовых трехфазных трансформаторов. В них первичная обмотка включается треугольником, вторичная – звездой с нулем, выведенным на землю. Посты включаются между нулем и одной из фаз.

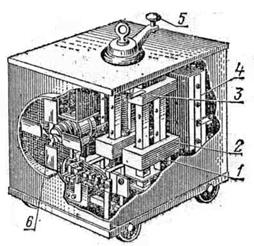

Сварочные преобразователи. Для питания электрической дуги посто- янным током используют преобразователи. Наибольшее применение получи- ли преобразователи типа ПС, ПСО и ПСГ. В них якорь генератора постоян- ного тока и ротор электродвигателя переменного тока расположены на одном валу, подшипники которого установлены в крышках корпуса. На вал элек- тродвигателя насажен вентилятор для охлаждения преобразователя во время работы. Большинство преобразователей выпускается с двумя диапазонами сварочного тока, и в пределах каждого диапазона ток плавно изменяется рео- статом. Широко применяются преобразователи ПСО-120, ПСО-300-3, ПС- 500, ПСО-500 (рис. 2.3) и универсальные преобразователи ПСУ-300, ПСУ-

500. Последние могут давать падающую и жесткую внешние характеристики. Число после букв в обозначении преобразователей показывает номинальную силу тока. Номинальное напряжение 25 – 40 В. В универсальных преобразо- вателях типа ПСУ предусмотрена регулировка напряжения.

|

|

Рис. 2.3. Сварочный преобразователь ПСО-500

Сварочные выпрямители. Все большее распространение в качестве источников питания сварочной дуги постоянным током получают выпрями-

тели. В сварочных выпрямителях используются селеновые вентили на алю- миниевой основе размером 100 ´ 100 или 100 ´ 140, а также кремниевые и германиевые. Вентили включены по однофазной или трехфазной схеме вы- прямления. Наибольшее распространение получила трехфазная мостовая схема. В ней требуется меньше вентилей, равномернее загрузка трех фаз сети и гарантированная устойчивость сварочной дуги. Сварочные выпрямители отличаются от преобразователей меньшим удельным расходом энергии, меньшей массой и габаритами и, кроме того, проще в обслуживании, КПД вентилей, как правило не менее 95 %.

тели. В сварочных выпрямителях используются селеновые вентили на алю- миниевой основе размером 100 ´ 100 или 100 ´ 140, а также кремниевые и германиевые. Вентили включены по однофазной или трехфазной схеме вы- прямления. Наибольшее распространение получила трехфазная мостовая схема. В ней требуется меньше вентилей, равномернее загрузка трех фаз сети и гарантированная устойчивость сварочной дуги. Сварочные выпрямители отличаются от преобразователей меньшим удельным расходом энергии, меньшей массой и габаритами и, кроме того, проще в обслуживании, КПД вентилей, как правило не менее 95 %.

Выпрямители состоят из понижающего трехфазного трансформатора с подвижными катушками, выпрямительного блока с вентилятором, пускоре- гулирующей и защитной аппаратуры, смонтированных в одном корпусе. На рис. 2.4 представлен выпрямитель ВСС-300-1.

Рис. 2.4. Сварочный выпрямитель ВСС-300-1:

1 – сердечник; 2 – подвижная катушка первичной обмотки;

3 – неподвижная катушка вторичной обмотки; 4 – блок селеновых выпрямителей; 5 – рукоятки регулирования сварочного тока; 6 – вентилятор

Селеновые выпрямители имеют падающую внешнюю характеристику. Выпрямительный блок выполнен по трехфазной мостовой схеме. Для охлаж- дения выпрямительного блока и трансформатора выпрямитель снабжен вен- тилятором. Применяются преимущественно для ручной дуговой сварки.

Универсальные выпрямители ВСУ-300 и ВСУ-500 снабжены дроссе- лем насыщения, позволяющим получать жесткие, полого- и крутопадающие характеристики, поэтому могут применяться как для ручной и механизиро- ванной дуговой сварки, так и для сварки в защитных газах плавящимся элек- тродом.

Специальные выпрямители выпускаются для многопостовой ручной сварки под маркой ВКСМ-1000-1, ВДМ-1601, ВДМ - 3001 и др., а также для специальных видов сварки плазменно-дуговой импульсно-дуговой и других.

Специальные выпрямители выпускаются для многопостовой ручной сварки под маркой ВКСМ-1000-1, ВДМ-1601, ВДМ - 3001 и др., а также для специальных видов сварки плазменно-дуговой импульсно-дуговой и других.

Габаритные размеры трансформаторов и выпрямителей с номинальным током 160–500 А для укрупненных расчетов принимаются от 600 ´ 320 ´ 550 до 750 ´ 840 ´ 780 мм, для величин номинального тока 200–500 А – 800 ´ 650 ´ 750 мм,

500 ´ 1600 А – 1400 ´ 850 ´ 1750 мм, для преобразователей 1500 ´ 750 ´ 900 мм, для всего диапазона номинальных токов. Дополнительная информация при- водится в литературе [18–20, 26].

|

|

Восстановление деталей плазмой предполагает нанесение на изношен- ные поверхности износостойких покрытий, получение которых в большинст- ве своем определяется присадочными материалами. Использование плазмен- ной струи (сжатой дуги) позволяет расплавлять практически все тугоплавкие материалы и твердые сплавы с большой скоростью, что значительно повы- шает качество наплавляемого слоя. Однако обеспечение этого процесса элек- трической энергией отличается от дуговой сварки и наплавки. Если при ду- говой сварке или наплавке важнейшим требованием к источнику питания яв- ляется постоянство силы тока, то при плазменном нагреве необходимо по- стоянство подводимой мощности, т. е. IU = const. Характеристика источника тока должна иметь форму гиперболы или приближенную к ней прямолиней- ную зависимость, получаемую от источника питания постоянного напряже- ния через балластный реостат, или крутопадающую, даже вертикальную ха- рактеристику, позволяющую значительно изменять напряжение при посто- янной силе тока. В качестве источников питания током при наплавке с ис- пользованием плазменной струи применяют специальные полупроводнико- вые выпрямители типа УПН-160/600, УПС-301У, УПС-403У, УПС-501У, УПК-303. Выпрямитель УПН-160/600 имеет три степени напряжения холо- стого хода от 80 до 160 В, изменяющихся через 40 В, и три ступени рабочего напряжения от 30 до 70 В, изменяющихся через 20 В. Номинальный рабочий ток 600 А с пределами регулирования: 220 – 600 А, 300 – 640 А и 400 – 680А. Напряжение трехфазной сети, питающей выпрямитель, должно быть 380 В с обычной частотой. Максимальная потребляемая мощность 160 кВт. Для ре- гулирования тока плазменной дуги используют балластные реостаты типа РБ-300.

Кроме специальных источников питания током можно использовать сварочные преобразователи постоянного тока или другие источники питания, имеющие напряжение холостого хода не ниже 120 В и крутопадающую ха-

рактеристику. Обычно в качестве источников питания используются два по- следовательно включенных сварочных преобразователя типа ПСО-500.

рактеристику. Обычно в качестве источников питания используются два по- следовательно включенных сварочных преобразователя типа ПСО-500.

|

|

|

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!