Технология монтажа центробежного компрессора, поступившего в монтаж в виде одного блока, аналогична технологии монтажа поршневых компрессоров, смонтированных на одной общей раме.

Компрессор, поступающий в монтаж в виде нескольких блоков (редуктор или мультипликатор, компрессор и электродвигатель), не имеющих общей рамы, монтируют последовательно.

Монтаж начинают с блока редуктора, у которого предварительно очищают, промывают и вытирают опорную поверхность. Такелажным механизмом блок поднимают над местом установки, в отверстия опорной части заводят фундаментные болты и навинчивают гайки. Вместе со вставленными болтами редуктор опускают на фундамент так, чтобы болты свободно прошли в колодцы.

В том случае, если редуктор имеет опорную плиту или раму, ее вначале устанавливают и выверяют по осям, в горизонтальной плоскости и по высотной отметке.

Для выверки по осям на поверхность плиты наносят продольную и поперечную оси. Над плитой или рамой на высоте примерно 1 м натягивают струны. На плиту с натянутых струн с каждой стороны опускают по два отвеса. Один отвес должен совпасть с насечкой на планке, заделанной в фундамент, другой – с риской на плите.

Рисунок – Проверка опорной плиты по осям

1 – плита, 2 – отвес, 3 – струна, 4 – домкрат, 5 – осевые риски,

6 – скоба с осевыми насечками

Высотное положение плиты проверяют, измеряя расстояние от контрольной линейки, уложенной вдоль плиты на ее обработанные поверхности, до высотной насечки на планке, заделанной в фундамент. Измерения выполняют с двух сторон плиты. Горизонтальность плиты проверяют брусковым уровнем.

Рисунок – Проверка плиты в горизонтальной плоскости и по высотной отметке

1 – планка с насечками высотной и осевых отметок; 2 – клиновой домкрат;

3 –плита опорная; 4, 6 – линейки; 5 – уровень.

.

Положение плиты (рамы) регулируют регулировочными винтами. Для этого установленный редуктор закрепляют на плите шпильками или болтами и производят его контрольную проверку в плоскости оси агрегата электроакустическим способом.

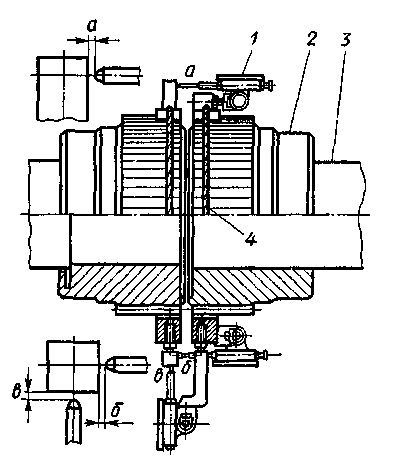

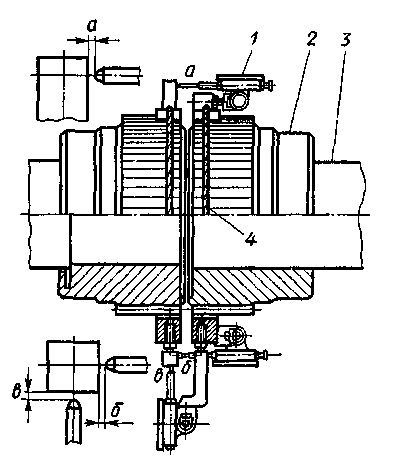

Рисунок – Проверка горизонтальности редуктора электроакустическим способом

1 – наушники; 2 – батарея; 3 – провод; 4 – струна; 5 – изолятор; 6 – нутромер;

7 – приспособление; 8 – редуктор; 9 – установочный винт; 10 – емкость с маслом.

При проверке горизонтальности редуктора электроакустическим способом на расстоянии 40...50 мм от торцовой поверхности муфты опускают струну с отвесом. Чтобы уменьшить колебания, отвес помещают в емкость с маслом. Один конец провода, подсоединенный к источнику тока – батарее, подключают к струне, второй – к приспособлению, закрепленному на ступице полумуфты редуктора. Приспособление устанавливают в верхнее положение и нутромером измеряют расстояние между ним и струной. Аналогичное измерение делают после поворота вала с полумуфтой на 180° в нижнее положение. Разность измерений дает отклонение редуктора от горизонтали. Для большей точности измерений в цепь включают наушники. При замыкании струны прикосновением нутромера к струне и приспособлению в наушниках слышен легкий треск, который будет минимальным при наибольшей точности центрирования.

Выверку редуктора по высотной отметке производят двумя струнами: одна – по оси колеса редуктора и ротора компрессора, другая – по оси колеса редуктора и ротора электродвигателя. Натяжение струн обеспечивают специальными приспособлениями. К струнам подсоединяют отвесы. При правильной установке редуктора отвесы должны совпадать с центрами валов шестерни, колеса редуктора и насечками на закладных деталях фундамента. Окончательно высотную отметку редуктора проверяют нивелиром, а горизонтальность – уровнем, устанавливаемым в двух взаимно перпендикулярных направлениях на крышке редуктора.

У поступившего в монтаж блока компрессора подготовляют опорные поверхности. Затем компрессор стропят и с помощью такелажных средств устанавливают на фундамент. В процессе выверки компрессора относительно базового редуктора по осевым и высотным отметкам проверяют зазор между полумуфтами ротора компрессора и редуктора.

Рисунок – Строповка собранного компрессора для подачи на фундамент

1 – компрессор; 2 – строп; 3 – плита.

Горизонтальность блока компрессора проверяют по уровню в направлении, перпендикулярном оси ротора. Соосность валов компрессора и редуктора контролируют, поворачивая полумуфты на 90° и измеряя зазоры в осевом и радиальном направлениях. При измерении и сравнении осевых зазоров определяют величину перекоса валов, а при сопоставлении радиальных зазоров – параллельное смещение осей. Положение компрессора в плоскости, перпендикулярной оси ротора, проверяют уровнем. После окончания центрирования по полумуфтам производят контрольную проверку прилегания подшипников к фундаментным плитам с помощью щупа. Для этого гайки шпилек, крепящих подшипники к плите, отпускают на один оборот.

Рисунок – Приспособление с тремя индикаторами для проверки соосности валов

1 – индикатор; 2 – полумуфта; 3 – валы; 4 – приспособление для крепления индикаторов

Блок электродвигателя устанавливают методами, приведенными при монтаже редуктора и компрессора. Так же, как и при выверке компрессора, при установке электродвигателя особое внимание уделяют зазору между полумуфтами редуктора и электродвигателя. Горизонтальность электродвигателя в плоскости, перпендикулярной оси ротора, проверяют уровнем, установленным на обработанной поверхности опорной рамы, а соосность валов ротора электродвигателя и колеса редуктора – центрированием по полумуфтам.

§ 6.1 Ремонт вертикального цилиндрического резервуара

Все эксплуатируемые резервуары подвергают осмотрам, текущему и капитальному ремонтам. Периодичность их устанавливается в зависимости от свойств среды, хранимой в резервуаре, и от конструкции резервуара. Однако некоторые мероприятия (осмотр упорных уголков, предохранительных клапанов, дренажных устройств и т.д.) проводятся систематически, независимо от свойств хранимого в резервуаре продукта.

При эксплуатации резервуары подвергают визуальному осмотру, обращая внимание на неравномерность осадки основания, появление течи со стороны днища или на корпусе в местах приварки люков и штуцеров, состояние крыши, исправность наружного резервуарного оборудования.

Перед проведением ремонтных работ резервуар должен быть полностью опорожнен и тщательно очищен.

Способ очистки резервуара зависит от количества и свойств продукта, остающегося на днище и стенках аппарата, и имеющихся в распоряжении средств. Наиболее часто применяемый способ включает промывку резервуара водой, пропаривание, дегазацию (естественную или принудительную вентиляцию), удаление грязи с помощью подручных средств, повторные пропаривание, промывку и дегазацию. Приступать к ремонтным работам можно только после того, как содержание паров продукта в атмосфере резервуара будет соответствовать допустимым нормам.

Осадок очищают деревянными лопатами, совками, скребками и метлами. При очистке нельзя пользоваться предметами, которые могут вызвать искру. Рабочие работают в резервуаре в специальной одежде и шланговых противогазах. Они должны иметь спасательный пояс с присоединенной к нему сигнальной веревкой, конец которой находится в руках наблюдателей, располагающихся снаружи и готовых оказать помощь в любую минуту.

Подготовленный к ремонту аппарат осматривается. Участки поверхности аппарата и сварные швы, на которых обнаружены несквозные трещины, проверяются керосином. Этим же способом уточняются размеры и контуры сквозных трещин. Для предотвращения дальнейшего развития трещин в концах их высверливают отверстия диаметром 10 – 15 мм.

Трещины глубиной менее половины толщины стенки разделываются вырубкой зубилом до чистого металла и завариваются. Сквозные узкие трещины и трещины глубиной более половины толщины стенки разделываются на всю толщину металла вырубкой зубилом или газовым резаком и завариваются. Участки со сквозными проржавлениями и широкими трещинами ремонтируются путем вырезки металла и приварки заплат. При толщине металла менее 6 мм заплата приваривается внахлестку; величина нахлестки должна быть равна 30 – 40 мм, а зазор между листами не превышать 1,5 мм. При толщине металла 6 мм и больше заплаты рекомендуется приваривать встык, с двух сторон, с зазором 2 – 4 мм и скосом кромок под углом 30 – 35°. Размер заплаты должен быть не менее 200×150 мм и не более 1/3 площади ремонтируемого листа аппарата. Края вырезаемого куска стенки аппарата должны отстоять от концов трещин не менее чем на 50 мм. Предварительно заплате придается кривизна, несколько большая кривизны стенки аппарата в ремонтируемом месте. Приваривается заплата обратноступенчатым швом в два слоя.

Небольшие вмятины и выпучины вырезаются и на их место ввариваются заплаты.

Крыша (кровля) резервуара подвергается с внутренней стороны интенсивной коррозии. При появлении на кровле отдельных отверстий (свищи), когда кровля обладает еще достаточной прочностью и безопасностью в эксплуатации, проводится локальный ремонт кровли. При появлении сплошной коррозии меняется все покрытие. При этом меняется или металлический настил крыши, или настил вместе с поддерживающим каркасом. При замене настила с каркасом крыша разрезается на отдельные элементы (щиты), которые последовательно демонтируются с заменой новыми. При замене только настила элементы настила срезаются с каркаса, и после установки новых элементов осуществляется их сварка.

Грунтовое основание под днищем резервуара может дать неравномерную осадку, поэтому возникает необходимость ремонта основания.

Ремонт основания проводится после подъема резервуара и вырезки днища. Для подъема на стенке резервуара привариваются из двутавровой балки ребра жесткости равномерно по всей окружности с расстоянием между ними 2 – 2,5 м. Ребра жесткости усиливаются накладками с отверстиями. С помощью двух вставляемых в отверстия пальцев фиксируется положение передвижных упоров, под которые подводятся домкраты. Для подъема используется 8 – 10 домкратов, т. е. домкраты подводятся не под каждое ребро жесткости.

Рисунок – Подъем резервуара

1 – стенка; 2 – ребро жесткости; 3 – пластина; 4 – передвижная опора; 5 – домкрат;

6 – металлическая пластина; 7 – брусья; 8 – клинья.

После этого вырезается половина днища и надвигается с поворотом на вторую половину днища. Основание ремонтируется подбивкой и утрамбовкой грунта. Затем вырезанная половина возвращается на место, устанавливается с нахлестом и приваривается, на нее заводится вторая половина днища для ремонта второй половины основания. После установки на место второй половины днища зазор между половинами днища, образовавшийся из-за установки их на старое место с нахлестом, закладывается накладной полосой, привариваемой к обеим половинам днища.

При значительной коррозии днища его заменяют новым. Замена днища осуществляется следующим образом. В первом поясе корпуса вырезается монтажное окно размером 2000×1500 мм. Резервуар поднимается от основания на высоту 150 – 200 мм. Днище разрезается на куски, которые отрезаются от корпуса по периметру снаружи и внутри резервуара. Из резервуара удаляется обрезанный металл. Нивелируется основание с последующим покрытием гидрофобным изолирующим слоем. Через монтажное окно подаются заготовленные листы и окрайки. Днище и окрайки собираются и свариваются в два слоя. Корпус резервуара опускается на окрайки, и завариваются круговые швы, прикрепляющие первый пояс корпуса к днищу. Далее завариваются швы, прикрепляющие окрайки к полотну днища.

Если нет необходимости заменять днище целиком, его ремонтируют. Ремонт заключается в устранении трещин и выпучин. Концы трещин засверливаются сверлом диаметром 6 – 8 мм, затем трещины разделываются обычным способом, устанавливается подкладка и трещина заваривается.

Выпучины высотой менее 200 мм исправляются установкой накладки. Над выпучиной вырезается отверстие диаметром 200 – 250 мм и в полость между основанием и днищем засыпается гидрофобная смесь, состоящая из песка и вяжущего вещества – малосернистого мазута. Гидрофобная смесь засыпается периодически с трамбовкой вибраторами. После прекращения усадки трамбуемой массы на вырезанное отверстие устанавливается накладка диаметром 30 – 35 см и обваривается.

Рисунок – Исправление выпучины в днище

а – местная просадка основания;

б, г – участки, отремонтированные установкой накладки;

в – выпучина в днище.

При высоте выпучины более 200 мм распускаются сварные швы в районе выпучины и удаляются деформированные листы. Удаленные листы заменяются новыми, которые подгоняются к листам полотна внахлестку по коротким и длинным кромкам и привариваются.

§ 6.2 Монтаж вертикального цилиндрического резервуара

Основными узлами вертикального цилиндрического резервуара являются днище, цилиндрическая стенка, центральная стойка, покрытие, шахтная лестница. Поступление узлов резервуара на монтажную площадку осуществляется железнодорожным транспортом в следующем виде:

1) стенка резервуара – сварным полотнищем, навернутым на шахтную лестницу;

2) днище резервуара – в виде одного или двух сварных полотнищ, навернутых на рулон стенки;

3) покрытие – отдельными сварными щитами;

4) площадки, ограждение – отдельными транспортабельными сварными узлами.

Технологическая схема монтажа резервуара включает в себя:

1) монтаж днища резервуара;

2) подъем рулона стенки резервуара;

3) установку центральной стойки;

4) развертывание рулона стенки, установку щитов покрытия и замыкание вертикального стыка стенки;

5) установку шахтной лестницы;

6) гидроиспытание.

При монтаже днища рулон накатывается на основание. Приспособления для перекатывания рулона состоят из крестовины, вставляемой внутрь рулона, и тяговых щек, к которым крепится канат, идущий к трактору. Затем проводится развертка полотнищ днища и правка их концов. Правка концевых участков полотнищ осуществляется путем перегиба соответствующего участка вокруг трубы с помощью груза (железобетонного блока, подвешенного к крану). После укладки полотнищ в проектное положение их сваривают. Для прижима кромок днища при сварке используется специальное приспособление.

Рисунок – Приспособление для прижима кромок днища

1 – кронштейн; 2 – вороток; 3 – винт; 4 – балка; 5 – ползун; 6 – подпятник.

Для разметки днища применяется приспособление с чертилкой. Рабочий конец чертилки может изготавливаться путем наплавки пластины из твердого сплава. При разметке намечаются места приварки ограничивающих пластин, на которые затем опирается полотнище при развертке рулона.

Рисунок – Приспособление для разметки днища

1 – ось; 2 – кронштейн; 3 – штанга; 4 – движок; 5 – чертилка.

Все сварные швы проверяются на герметичность вакуум-камерой.

Рисунок – Вакуумная камера

1 – крышка вакуумной камеры из оргстекла; 2 – резиновые стенки камеры;

3 – вакуумметр; 4 – вакуумный бачок; 5 – вакуум-машина; 6 – рукоятка.

Подъем рулона стенки резервуара осуществляется краном методом поворота вокруг шарнира. Для этой цели изготавливается шарнир и крепится сваркой к рулону и днищу. Центральная стойка устанавливается в проектное положение краном и укрепляется растяжками.

Рулон стенки удерживается в сжатом свернутом состоянии с помощью планок, привариваемых по всей высоте к внешней кромке рулона. При развертывании рулона возможно:

1) самопроизвольное разворачивание витков рулона при срезании удерживающих планок;

2) резкое разворачивание внешних витков во время развертывания полотнища и даже свободно стоящего рулона;

3) обратное закручивание полотнища на некоторых участках;

4) отклонение разворачиваемого полотнища от вертикали из-за неровности поверхности основания и ветра.

Для плавного разворачивания рулон обматывается 2 – 3 витками каната, который натягивается трактором. Канат одним концом крепится к трактору, вторым – за скобу, служащую для разворачивания рулона и привариваемую к рулону на высоте 1,3 м.

На рулон устанавливается навесная лестница, с которой ведется срезка удерживающих планок, после чего путем ослабления натяжения каната осуществляется разворачивание рулона. При развертывании рулона начальная кромка фиксируется временным упором.

По мере развертывания рулона возникает необходимость в приварке новых скоб. Для этого устанавливается клиновой упор, натяжение каната ослабляется до прижатия рулона к клиновому упору, канат отсоединяется, скоба срезается и приваривается в новом месте.

По мере развертывания рулона полотно стенки прижимается к ограничительным пластинам и прихватывается сваркой к днищу.

Рисунок – Развертывание рулона

1 – временный упор; 2 – клиновой упор; 3 – ограничительная пластина;

4 – рулон; 5 – канат; 6 – скоба.

Одновременно с разворачиванием рулона осуществляется установка щитов покрытия и их приварка.

Рисунок – Установка щитов покрытия одновременно с разворачиванием рулона.

Затем проводится сварка замыкающего вертикального монтажного стыка, установка замыкающего щита покрытия, монтаж шахтной лестницы. Заключительной операцией является испытание резервуара.

Смонтированный резервуар сдается в эксплуатацию после испытания заливом воды на полную его высоту. Заполнение резервуара водой длится довольно долго, при этом проверяют состояние сварных швов тех поясов, которые уже омываются водой. При обнаружении дефектов часть воды сливают, ликвидируют дефект и затем снова продолжают заполнение. Одновременно следят за осадкой основания, которая должна быть равномерной на всех участках.