Ротор. При работе ротор компрессора испытывает сложные напряжения от действия центробежных сил, динамических нагрузок со стороны потока рабочей среды и температурных деформаций.

При ревизии ротора выполняются следующие операции:

1) проверка на загрязнение, коррозию и эрозию с последующей очисткой;

2) выявление всевозможных повреждений, трещин и т.п.;

3) проверка плотности посадки деталей ротора, состояния шеек и поверхности упорного диска;

4) проверка шеек вала на овальность и конусность;

5) проверка рабочей поверхности упорного диска на биение и плоскостность;

6) проверка ротора на динамическую балансировку с последующей проверкой вибрации работающего компрессора.

После очистки ротора от различных отложений на рабочих колесах и в лабиринтах уплотнений, а также от следов коррозии выявляются всевозможные трещины в деталях ротора. Особенно тщательно проверяются галтели, места изменения профиля дисков колес, сечения, ослабленные отверстиями, шпоночными пазами, места около заклепочных головок на дисках и т.п. При текущем ремонте проверка осуществляется визуально, при капитальном ремонте – методом цветной дефектоскопии.

Образующиеся на валу и на рабочих колесах трещины имеют усталостный характер. Они возникают вследствие повышенных динамических нагрузок, неудовлетворительной сборки узла упорного подшипника, коррозии и других факторов. Детали с трещинами подлежат выбраковке. Царапины и задиры зачищаются и шлифуются до нижнего предела допуска. Шейки валов протачиваются, а затем шлифуются. Уменьшение диаметра шеек возможно не более 3,0% от номинальной величины. Риски и шероховатости на шейках вала ротора зачищаются мелкозернистым наждачным полотном с последующей полировкой пастой ГОИ. Шероховатость поверхности шеек ротора должна быть не ниже девятого класса.

Овальность и конусность шеек вала ротора замеряются с помощью микрометрической скобы. Предельно допустимая величина выбирается в зависимости от диаметра шейки. Для диаметра шейки до 100 мм овальность и конусность 0,015 мм, для диаметра свыше 100 мм овальность и конусность 0,020 мм.

При проверке на биение ротор укладывается на опорные подшипники. Для устранения осевого смещения используется упорный подшипник. Проверка осуществляется индикатором через 300 – 500 мм. Сечения выбираются у шеек вала, концевых уплотнений, между рабочими колесами, по окружности полумуфт и упорного диска. Результаты проверки оформляются в виде графика. Обнаруженный прогиб вала ротора выправляется на месте или в механической мастерской на токарном станке.

При ремонте ротора довольно часто приходится снимать, а затем насаживать на вал рабочие колеса, упорные диски и полумуфты. Снятие и посадка деталей осуществляются после нагревания их с помощью газовых горелок до 200 – 250 ºС. Величина осевого биения колес, насаженных на вал, не должна превышать 0,3 – 0,5 мм.

Основные зазоры между ступицами или втулками рабочих колес, дистанционными и закладочными кольцами должны составлять 0,10 – 0,25 мм.

Обнаруженные риски и шероховатости на рабочей поверхности упорного диска удаляются шлифованием пастой ГОИ с помощью чугунных притиров.

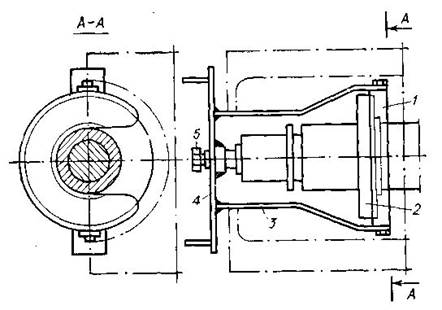

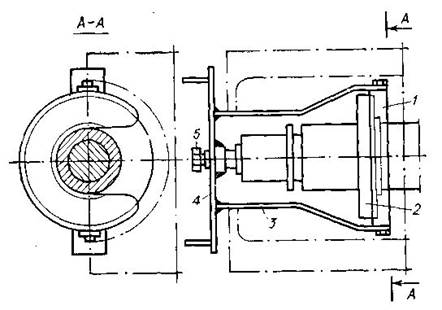

Рисунок – Приспособление для шлифовки упорного диска

1 – притир; 2 – упорный диск; 3 – тяга; 4 – планка; 5 – нажимной болт.

Шлифовка проводится сначала грубой, а затем средней и тонкой пастами. Шероховатость поверхности упорного диска должна быть не ниже девятого класса.

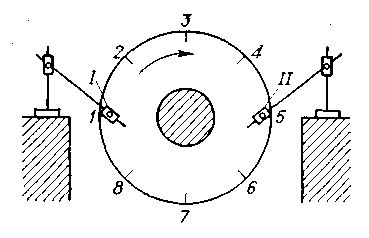

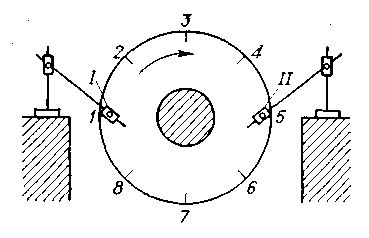

Рабочая поверхность упорного диска проверяется на биение с помощью двух индикаторов. Индикаторы закрепляются на плоскости разъема корпуса подшипника около диска. Диск разделяется на восемь равных частей. Измерительные лапки индикаторов устанавливаются на проверяемой плоскости в 10 – 15 мм от обода диска. Ротор медленно поворачивается. Записываются показания индикаторов одновременно для двух точек, расположенных на одном диаметре. Проверка на биение проводится не менее двух раз при смещении планок индикаторов на 5 – 10 мм к центру диска. Допустимая величина биения плоскости диска должна быть не более 0,02 мм.

Рисунок – Схема проверки упорного диска на биение двумя индикаторами

I, II – индикаторы;

1 – 8 – номера позиций.

Проверка геометрии рабочей плоскости упорного диска осуществляется с помощью контрольной линейки и щупа. Незначительные отклонения величины биения диска и его геометрии от норм исправляются шабровкой и шлифованием на месте.

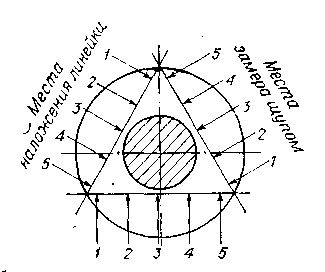

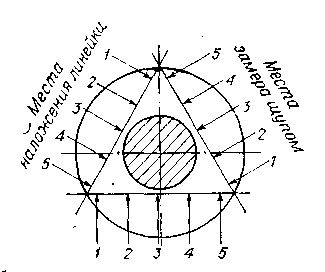

Рисунок – Проверка плоскости упорного диска

После ремонта ротора проводится его динамическая балансировка.

Опорные и упорные подшипники. Опорные подшипники воспринимают и передают корпусу вес ротора и динамические переменные усилия от его вибрации. Подшипники фиксируют радиальное положение ротора относительно корпуса. В процессе работы изнашиваются вкладыши подшипника. Возможно также подплавление баббитовой заливки вкладышей. При проверке этих подшипников проводятся те же работы, что и при осмотре коренных подшипников поршневых компрессоров.

Зазоры в подшипниках проверяют после остывания шеек вала и зачистки баббита в местах натиров. Верхние зазоры вкладышей определяются при помощи штихмасса и микрометра. При необходимости проверка верхнего зазора во вкладышах подшипников осуществляется по свинцовым оттискам, без выемки ротора. Свинцовые проволоки диаметром 1,0 – 1,5 мм и длиной 30 – 50 мм укладываются на шейку вала и на поверхность разъема нижнего вкладыша.

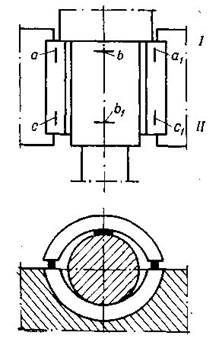

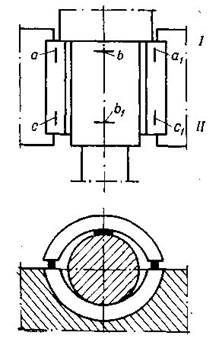

Рисунок – Расположение свинцовых проволок при проверке верхнего зазора

во вкладышах:

а, а1, b, b1, с, c1 – толщины свинцовых проволок;

I, II – сечения шейки вала.

Зазор между верхним вкладышем и шейкой вала должен быть равен 0,001 – 0,002 диаметра шейки вала. Боковой зазор должен составлять 0,7 – 0,9 верхнего зазора.

Положение шейки вала проверяется контрольной скобой. При этом скоба устанавливается на одно и то же место разъема. Изменение величины зазора между скобой и валом при настоящем и предыдущем ремонтах дает степень износа баббитового слоя подшипника и просадку шейки вала ротора.

Рисунок – Скоба для проверки износа баббитового слоя нижнего вкладыша

х – зазор между скобой и валом.

Натяг между вкладышем и крышкой подшипника проверяется с помощью штихмасса и микрометра либо по свинцовым оттискам.

При обнаружении неустранимых дефектов в виде выкрашивания, отставания баббитового слоя, увеличенных зазоров вкладыши нужно перезаливать или заменить новыми.

Упорный или опорно-упорный подшипник, воспринимающий осевое давление от ротора и фиксирующий его положение относительно неподвижных деталей проточной части и лабиринтных уплотнений, может выходить из строя вследствие аварийной вибрации, повышения осевого давления и недостаточной смазки.

При осмотре таких подшипников следует проверить:

1) величину разбега ротора;

2) состояние рабочих и установочных колодок;

3) качество приработки рабочих колодок;

4)состояние опорного вкладыша и величину натяга крышки комбинированного подшипника;

5) плотность прилегания опорных поверхностей узла к корпусу подшипника и его крышке.

Осевой разбег в упорном подшипнике равен 0,25 – 0,35 мм. Предельно допустимая величина не должна превышать 0,45 мм.

Устранение разбега ротора осуществляется изменением толщины установочных колодок или протачиванием баббитового слоя рабочих колодок. Поверхность колодок не должна иметь рисок, трещин и выкрашиваний. Баббитовый слой должен плотно прилегать к телу колодки. Со стороны входа масла каждая колодка может иметь небольшой радиус закругления на кромке.

Лабиринтные уплотнения. При ремонте турбокомпрессора проверяется состояние лабиринтных уплотнений, а также радиальных и осевых зазоров. Уплотнения очищаются от отложений и промываются. Выкрошившиеся гребни заменяются новыми. Смятые гребни выправляются и заостряются. Гребни с ослабленной посадкой уплотняются в пазах в зависимости от способа крепления.

Размеры осевых зазоров регулируются изменением толщины дистанционных прокладок упорного подшипника. Проверяются осевые зазоры между дисками рабочих колес и неподвижными элементами корпуса. После центровки ротора проводится окончательная проверка зазоров в лабиринтных уплотнениях.

Корпус. При работе корпус турбокомпрессора испытывает сложные напряжения в результате вибрации, температурных деформаций, колебаний внутреннего давления газа и т.п. При этом возможно появление трещин, коробление, коррозия и эрозия. После остановки компрессора на ремонт проводится очистка корпуса от загрязнений, а затем проверка состояния корпуса, опор и плоскости горизонтального разъема.

Незначительные трещины, не влияющие на прочность корпуса, засверливаются по концам, отверстия засверловки глушатся гужонами, а сами трещины уплотняются накладками на мастике.

Диафрагмы. При осмотре диафрагм (обратных направляющих аппаратов и диффузоров) встречаются следующие неисправности: задиры от задевания ротором, коррозия и эрозия, ослабление крепления в корпусе, повреждение лопатки от попадания постороннего предмета. Повреждения лопаток в виде загибов, вмятин и поломок устраняются различными способами в зависимости от конструкции и материала. Задиры зачищаются. Загибы и вмятины выправляются с помощью оправок, изготовленных по профилю канала.

При установке новых диафрагм проверяются температурные зазоры, а также совпадение разъемов диафрагм и корпуса. Далее осуществляется центровка диафрагм относительно ротора.