Значение транспорта нефти, нефтепродуктов и газа в энергетическом комплексе России.

Магистральный трубопроводный транспорт является важнейшей составляющей топливно-энергетического комплекса России. В стране создана разветвленная сеть магистральных нефтепроводов, нефтепродуктопроводов и газопроводов, которые проходят по территории большинства субъектов Российской Федерации.

За последние годы резко возросла роль трубопроводного транспорта в российской экономике. Это связано с рядом факторов - увеличение налоговых поступлений в бюджеты различных уровней вследствие роста объемов транспорта нефти, создание новых рабочих мест, развитие экономики регионов и т.д. Итак рассмотрим основные показатели работы трубопроводного транспорта в 1994 – 2002 годах. Объём транспортировки газа с 483 млн.т. в 1994 г. возрос до 514 млн. т. в 2004 г. Объёмы перевозки нефти также значительно увеличились с 300 млн. т. в 1994 г. до 360 млн. т. в 2002г. Транспортировка нефтепродуктов не претерпела значительных изменений по увеличению объёмов.

Системы трубопроводного транспорта являются эффективным инструментом реализации государственной политики, позволяющим государству регулировать поставки нефтепродуктов на внутренний и внешний рынки.

Трубопроводный транспорт активно влияет на формирование и развитие ТЭК страны и отдельных регионов, являясь его неотъемлемой частью, и обеспечивает:

1. перекачку добытых и переработанных энергоресурсов;

2. выполняет роль распределительной системы комплекса;

3. транспортировку энергоресурсов на экспорт в страны ближнего и дальнего зарубежья.

К трубопроводному транспорту относятся магистральные нефте- и газопроводы, а также продуктопроводы. Значимость трубопроводного транспорта для Российской Федерации определяется значительной удаленностью основных месторождений нефти и газа от потребителей, а также высокой долей нефти, нефтепродуктов и газа в экспортном балансе России.

Трубопровод – это магистраль из стальных труб диаметром до 1500 мм. Укладывают на глубину до 2,5 метров. Нефтепроводы оснащены оборудованием для обезвоживания и дегазации нефти, оборудованием для подогрева вязких сортов нефти. На газопроводах - установки для осушения газа, для одоризации (придание газу резкого запаха) и распределительные станции. Для поддержания необходимого давления устанавливают специальные перекачивающие станции. В начале магистрали – головные, затем через каждые 100 – 150 км. - промежуточные. Протяженность магистральных трубопроводов России составляет 217 тыс. км. в т.ч. 151 тыс.км. газопроводных магистралей, 46,7 тыс. км. нефтепроводных, 19,3 тыс.км. нефтепродуктопроводных. В состав сооружений трубопроводного транспорта входят 487 перекачивающих станций на нефте- и нефтепродуктопроводах, резервуарные парки вместимостью 17,4 млн. куб.м., а также 247 компрессорных станций, 4053 газоперекачивающих агрегата и 3300 газораспределительных станций. По магистральным трубопроводам перемещается 100% добываемого газа, 99% нефти, более 50% продукции нефтепереработки. В общем объеме грузооборота трубопроводного транспорта доля газа составляет 55,4%, нефти – 40,3%, нефтепродуктов – 4,3%.

Преимущества трубопроводного транспорта:

1. Возможность повсеместной укладки трубопровода.

2. Низкая себестоимость транспортировки.

3. Сохранность качества благодаря полной герметизации трубы.

4. Меньшая материало и капиталоёмкость.

5. Полная автоматизация операций по наливу, перекачки, транспортировки и сливу.

6. Малочисленность персонала.

7. Непрерывность процесса перекачки.

8. Отсутствие отрицательного воздействия на окружающую среду.

Главным недостатком является его узкая специализация, также для рационального использования требуется мощный устойчивый поток перекачиваемого груза.

Муфта РСМ

Взяв за основу применение стеклопластика, как на Clock Spring, изготовили две полумуфты с закладными металлическими деталями вместо фланцев. Полумуфты стягиваются между собой путем попеременного стягивания восьми шпилек с разносторонней резьбой. За счет большого момента затяжки болтовых соединений создается наружное давление, разгружающее напряжение стенки трубы в зоне дефекта. Однако и этой конструкции присущи следующие недостатки:

− ограничения ремонта по типоразмеру труб 720...1420 мм;

− невозможность полного перекрытия по периметру из-за конструкции узла затяжки;

− разбалчивание при длительных вибрационных нагрузках, как следствие применения шпилек с разносторонней резьбой и невозможности установки гроверных шайб.

Муфта УКМТ

(Усиливающая композиционная муфта трубопроводов)Принцип работы УКМТ – это компенсация внутреннего давления в трубопроводе за счет создания контактного давления снаружи при значительной величине момента затяжки болтовых соединений, что позволяет проводить монтаж на рабочих давлениях с гарантированным качество. Муфта состоит из двух полуоболочек, соединенных между собой с одной стороны шарниром, а с другой – четырьмя болтовыми разъемами. Большой диапазон ремонтируемых труб, полное перекрытие ремонтируемого участка, простота монтажа, высокая скорость проведения ремонта и малый объем земляных работ

Параллельное соединение.

1 и 2 – насосы с известными характеристиками,

3 – трубопроводная сеть.

Рабочая точка находится как точка пересечения суммарной характеристики насосов с характеристикой трубопроводной сети. При параллельном соединении насосов в самом общем случае производительности у них могут быть разными, напоры же всегда одинаковы, в противном случае насос с большим напором «задавит» насос с меньшим напором, и тот в гидродинамическом смысле уже не будет являться насосом, а станет одним из элементов трубопроводной сети. Следовательно, суммарная характеристика насосов находится графическим сложением подач насосов при одинаковых напорах.

После сложения 1 и 2 получим характеристику 1+2 и рабочую точку системы М (Q*;H*), отражающую режим работы системы. НС и сеть 3 находятся в гидродинамическом единстве, т.е. напор НС строго равен потерям напора в сети 3 и составляет Н*. Поскольку НС образовано параллельно соединенными насосами, то напоры у насосов одинаковы и напор каждого насоса равен напору НС Н*. При напоре Н* насос 1 согласно его характеристике имеет подачу Q1, а насос 2 при этом же напоре Н* подачу Q2. Таким образом, определили режим работы каждого насоса и соответственно рабочие точки насосов – m1 и m2.

3. Смешанное параллельно последовательное соединение.

Решаем задачу аналогично предыдущим.

Технологические схемы КС.

Технологическая схема КС с центробежными нагнетателями.

Рассмотрим технологическую схему КС с неполнонапорными нагнетателями. КС подключается к магистрали посредством узла подключения, в который входят камеры приема и пуска скребка. Далее газ проходит через узел очистки газа, состоящий из циклонных пылеуловителей. Далее в компрессорном цехе газ компримируется и подается на узел охлаждения (оборудуется АВО). От узла охлаждения газ поступает в магистраль.

Все краны на КС номерные, т.е. краны одинакового назначения на всех КС имеют один и тот же номер. Краны составляют две группы: общестанционные; краны обвязки нагнетателей. К общестанционным кранам относят краны узла подключения к магистрали - №19, 20, 21; краны крановых узлов - №7,8; также краны общестанционного кольца - №36, 36р.

Краны №19 и 21 – охранные, они располагаются на трассе на некотором удалении от КС. Нормальное положение их открытое, они перекрываются при аварии на КС. Кран №20 – секущий. При работе КС закрыт. Данный кран как и все краны на трассе газопровода имеет свечу, через которую производится сброс газа из соответствующего участка при необходимости. Краны №7, 8 имеют обводные линии, на которых расположены краны и дроссели. Обводные линии служат для выравнивания давления по обе стороны кранов №7, 8 перед их открытием. Обводные линии сделаны малого диаметра и расположенные на их краны легко открываются. Дроссели на этих линиях служат для сглаживания удара, который происходит при открытии кранов на обводных линиях. При работе КС краны №7, 8 открыты, при остановке закрыты. Свечные краны №17, 18 служат для сброса газа из коммуникаций КС (например, при остановке КС). Перед краном №8 обязательно расположен обратный клапан, с его помощью предотвращается обратный ток газа и соответственно обратная раскрутка роторов ГПА, опасная для их конструкции. Краны №36, 36р располагаются на общестанционном кольце (называемом большим кольцом) и представляет собой систему перепуска газа с выхода КЦ на его вход. Кран №36 служит для регулирования режимов работы ГПА методом перепуска (также им пользуются при пусках и остановках КС в целом и отдельных ГПА). Кран №36 также является противопомпажным. Дроссель Д предназначен для предотвращения перегрузки ГПА по мощности на перепускном трубопроводе КС, установленный последовательно с блоком кранов №36 и 36р. Прикрывая дроссель Д, добиваются условия: Nе≤NeР, т.е. чтобы потребляемая мощность нагнетателя не превышала располагаемую.

В качестве примера технологическая схема КЦ одной группы нагнетателя выглядит следующим образом.

Краны технологической обвязки: 1 – вход газа; 2 – выход газа; 3 и 3бис – служат для пуска ГПА (образуют малое кольцо или пусковой контур); 4 – служит для заполнения контура ЦБН; 5 – свечной кран (стравливание контура ЦБН).

Технологическая схема КС с газомотокомпрессорами (ГМК).

Технологическая схема КС с газомотокомпрессорами (ГМК).

ПУ – пылеуловители (масляные или циклонные); СО – сероочистка; УПГ – узел подготовки газа собственных нужд: газа импульсного ГИ и топливного ГТ; МУ – маслоуловитель; УО – узел охлаждения газа; УОС – узел осушки газа; 1 – одоризатор газа; 2 – узел учета газа.

ПУ – пылеуловители (масляные или циклонные); СО – сероочистка; УПГ – узел подготовки газа собственных нужд: газа импульсного ГИ и топливного ГТ; МУ – маслоуловитель; УО – узел охлаждения газа; УОС – узел осушки газа; 1 – одоризатор газа; 2 – узел учета газа.

ГМК имеют в своем составе поршневые компрессоры с высокой степенью сжатия, следовательно на КС КМК соединяются только параллельно. Поршневые компрессоры являются объемными машинами, поэтому способны создавать весьма высокие давления, которые могут разрушить и компрессор и прилегающие к нему трубопроводы, поэтому на выходе каждого ГМК ставится предохранительный клапан.

ТО оборудования НС

10 Техническое обслуживание и ремонт оборудования НПС должны осуществляться: по фактическому техническому состоянию или в зависимости от времени наработки оборудования, а также согласно требованиям эксплуатационных документов заводов-изготовителей оборудования.

Вид системы ремонта определяется руководством ОАО МН в зависимости от наличия подготовленного персонала и средств диагностического контроля оборудования.

В системе технического обслуживания и ремонта по фактическому состоянию должны проводиться:

- техническое обслуживание;

- диагностические контроли (оперативный, плановый, неплановый);

- ремонт по фактическому состоянию в объеме текущего, среднего и капитального ремонта;

- регламентные остановки.

Эксплуатационно-ремонтный персонал должен проводить техническое обслуживание и доступные виды диагностирования технического состояния оборудования, восстановительные работы в случаях его отказа, подготовку оборудования к ремонту, проведение ремонта.

ТО оборудования КС

4.3.1. Поддержание оборудования КС в работоспособном состоянии осуществляется с помощью системы технического обслуживания и ремонта.

4.3.2. Система технического обслуживания и ремонта должна предусматривать:

периодическое техническое (включая диагностическое) обслуживание при работе под нагрузкой;

техническое обслуживание и (или) текущий ремонт на остановленном оборудовании после назначенной наработки;

техническое обслуживание оборудования и систем, находящихся в резерве и консервации;

планово-предупредительные (средние, капитальные) ремонты;

аварийно-восстановительные ремонты.

4.3.3. Периодичность и объемы технического обслуживания и ремонта определяются подразделением с учетом технического состояния оборудования и требований эксплуатационной и ремонтной документации предприятий - изготовителей оборудования.

4.3.4. Диагностическое обслуживание оборудования КС осуществляется техническими службами Предприятия и региональными диагностическими центрами в соответствии с нормативно-технической документацией, утверждаемой ОАО "Газпром".

4.3.5. Ремонт вспомогательных механизмов, непосредственно связанных с основными агрегатами, должен проводиться одновременно с ремонтом последних.

Температурный режим МГ

Температура движ-ся в тр/пр газа зависит от физ. условий движения и от теплообмена с окружающей средой. Для решения задачи привлечем уравнение первого начала термодинамики. Имеем dq=du+pdv, где dq – количество подведенной теплоты; du – изменение внутренней энергии газа; p – давление; v – удельный объем газа; pdv – работа, совершаемая газом. Количество теплоты dq складывается из подведенной теплоты извне (dqвн) и выделившейся в результате трения (dqтр). Для газа, движущегося в тр/пр, теплота подведенная извне на участке dx,

dqвн=-kπD(T-To)dx/M,

где k- коэффициент теплопередачи от газа в окружающую среду; D – диаметр тр/пр; Т- температура газа в сечении х; То – температура окружающей среды; М – массовый расход.

Представив работу pdv в виде d(p/ρ)-dp/ρ, где ρ – плотность газа, получим

и далее, поскольку u+p/ρ= i(энтальпия),

,

,

физический смысл здесь в том, что работа, затраченная газом на преодоление трения, тотчас возвращается газу в виде теплоты dqтр. Компенсация работы трения выделившейся теплотой – внутренний процесс, а рассматриваемое уравнение выражает собой баланс энергии между газом и окружающей средой. Поэтому в нем не должно быть ни работы трения, ни теплоты трения. И в итоге получим –kπD(T-To)dx/M=di. (*)

Учтем, что энтальпия – функция температуры и давления I=I(T,p) и следовательно получим

(∂i/∂T)=Ср-теплоемкость при постоянном давлении. Предположим,что I постоянная величина и получим

. Далее

. Далее

. (∂Т/∂p)I=Di- коэф. Дж.-Томсона

. (∂Т/∂p)I=Di- коэф. Дж.-Томсона

(∂i/∂p)T=-CPDi и di=CpdT-CPDidp. Введем это в(*) и разделим (*)

на СР:  . Представим dp в виде

. Представим dp в виде  и примем, что градиент падения давления dp/dx=-(pн-рк)/L (линейный закон распределения давления). Обозначим для краткости kπD/(Mcp)=a, имеем

и примем, что градиент падения давления dp/dx=-(pн-рк)/L (линейный закон распределения давления). Обозначим для краткости kπD/(Mcp)=a, имеем  и

и

далее  .

.

После интегрирования получаем формулу, определяющую температуру газа на расстоянии х от начальной точки газопровода по (**):

если здесь отбросить последнее слагаемое, то получим формулу Шухова T=To+(Tн-To)exp(-ax). Формула Шухова описывает распределение температуры по длине тр/пр, обусловленное теплопередачей в окружающую среду. Согласно этой ф-ле при Тн>То температура газа Т в любой части газопровода больше То. Лишь при х=∞ Т=То. В формуле (**) последнее слагаемое учитывает понижение температуры из-за эффекта Д.-Т. этой формулой нужно пользоваться, когда требуется повышенная точность расчета. На основании ф-л (**) и ф-лы Шухова получаются ф-лы для вычисления средней температуры газа по длине газопровода

Лучевая

1 – скважина;

2 – трубопровод-шлейф;

3 – коллектор;

ГСП – газосборный пункт.

Линейная

Групповая

ПГПС – промежуточный газосборный пункт.

1 – скважина;

2 – трубопровод-шлейф;

3 – коллектор;

4 – перемычка.

Кольцевая

Наиболее широко используют групповую систему газосбора. Она наиболее экономична и легче поддается контролю и диагностике. Число ГСП на месторождениях зависит от площади газоносности и может составлять от 1 до 25 ПГСП.

Лучевую и линейную схемы обычно применяют на средних и мелких месторождениях с вытянутой формой залежи.

Кольцевую систему применяют на круговых месторождениях с залежами газа 10·1010 м3.

Диаметр шлейфов и коллекторов выбирают с учетом металловложений и минимума гидравлических потерь.

Обустройство газоконденсатных месторождений сернистых газов.

Высокосернистые (сернистые) газы содержат такое количество серы, при переработке которых сооружение установок по производству серы целесообразнее, чем утилизации газов.

Можно выделить следующие системы подготовки переработки сернистых газов:

1. централизованная. На одной площадке совмещены промысловая и заводская части комплекса;

2. децентрализованная, при которой удаляют влагу и конденсат из газа на промысле и транспортируют затем продукцию на завод для дальнейшей переработки;

3. смешанная.

Как правило, для очистки газа от серы используются абсорбционные установки, в которых абсорбентом являются аминокислоты.

Стабилизация нефти

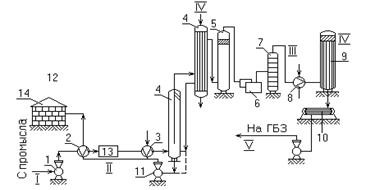

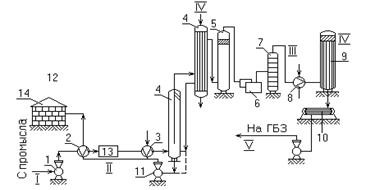

Процесс стабилизации реализуется на стабилизационных установках (рис. 6.1).

Обезвоженная и обессоленная нефть поступает в теплообменную аппаратуру 2, где подогревается за счет тепла отходящего потока стабильной нефти, а затем в подогреватели 3, в которых температура ее повышается до 80-125 °С. Затем горячая нефть направляется в трапы – стабилизаторы 4, в которых при давлении 1,5 – 2,5 кгс/см2 происходит отделение от выделившейся широкой фракции. Отделившаяся от газовой фракции нефть собирается в нижней части аппарата, откуда насосом 11 через группу теплообменников, в которых отдает свое тепло, охлаждаясь до 40-45 градусов, направляется в товарные емкости. Широкая фракция поступает в зону охлаждения фракционированного конденсатора. Последний представляет собой вертикальный или горизонтальный теплообменный аппарат, в межтрубном пространстве которого противотоком проходит газообразная широкая фракция, в трубном – охлаждающая вода. При движении снизу вверх на отдельных участках в результате охлаждения газообразной фракции образуется конденсат, который сразу же стекает вниз и выходит из соприкосновения в данном сечении конденсатора с восходящим потоком газа. Стекающий вниз по стенкам труб конденсат встречается с движущимися ему навстречу парами, в результате чего происходит частичный обмен фаз между ними, подобный тому, который происходит при ректификации.

Рис. 6.1. Принципиальная технологическая схема установки по подготовке нефти при стабилизации однократным испарением и фракционированной конденсацией:

1, 11, 12 – насосы; 2 – теплообменники; 3 – подогреватели; 4 – трапы – стабилизаторы, фракционированный конденсатор; 5 – газосепаратор; 6 – компрессор; 7 – маслоотделители; 8 – конденсаторы-холодильники; 9 – бензосепараторы; 10 – емкость бензина; 13 – блок обезвоживания и обессоливания; 14 – товарные резервуары; I – сырая нефть; II – стабильная нефть; III – парогазовая смесь; IV – газ; V – нестабильный бензин; VI – вода

Вследствие стремления соприкасающихся фаз в каждом сечении сохранить состояние равновесия, жидкая фаза обогащается высококипящими компонентами по мере движения ее вниз и газообразными фракциями низкокипящими компонентами по мере восхождения в парциальном конденсаторе. Таким образом, в результате этого процесса образуется газовый остаток с минимальным количеством высококипящих компонентов и конденсат с минимальным содержанием низкокипящих компонентов. Конденсат спускается в сборник нефти, смешивается с последней, восполняя, таким образом, утраченный ею в эвапорационном пространстве бензиновый потенциал. Газ отводится из колонны и через сепарационные устройства 5, предотвращающие унос жидких включений, подается на прием компрессоров 6 с соответствующим числом ступеней сжатия в зависимости от удаленности объектов газопотребления или газобензиновых заводов. Скомпримированный до соответствующего давления газ охлаждается до 30 °С в конденсаторах – холодильниках 8, при этом из него в бензосепараторах 9 выделяются наиболее тяжелые углеводороды в виде жидких нестабильных фракций, которые отводятся из бензосепараторов в емкость 10, откуда насосами 12 по специальному бензопроводу подаются для последующей их переработки на ЦГФУ или ГБЗ.

Основной аппаратурой узла стабилизации являются теплообменники, подогреватели, трап – стабилизатор, газосепараторы, бензосепараторы, кондиционеры – холодильники и др. Из перечисленной аппаратуры особенно следует остановиться на трапе – стабилизаторе.

Этот аппарат состоит из эвапорационной части, фракционирующего конденсатора и сборника нефти, то есть аппарат представляет собой сочетание трапа – сепаратора и фракционирующего конденсатора.

На практике процесс фракционированной конденсации осуществляется в виде прямоточной или противоточной конденсации.

Подготовка газа и конденсата к транспорту.

На газоконденсатных месторождениях применяют три способа подготовки газа:

1)низкотемпературная сепарация НТС;

2)абсорбционный способ;

3)адсорбционный способ.

Для газоконденсатных МР, содержание газоконденсата в которых не превышает jк£100 см3/м3 применяются НТС. На газоконденсатных МР с содержанием конденсата jк>100 см3/м3 используют абсорбционный способ, используя в качестве сорбида углеводородные жидкости. Для глубокой очистки используют адсорбционный способ осушки газа. Преимущества адсорбционного способа – избежание предварительной осушки газа, т.к. адсорбенты поглощают не только тяжелые углеводороды, но и влагу.

НТС Процесс НТС реализуется при температурах ниже –5 оС. Можно осуществлять процесс в двух вариантах:

1) С использованием собственного холода газа за счет его расширения;

2) За счет энергии холодильных машин.

При уменьшении температуры газа, поступающего на установку НТС, гидраты выпадают в сепараторе. Реализация процессов может быть обеспечена при следующих условиях:

1) Охлаждение за счет расширения потока без ингибиторов гидратообразования (без внешнего обогрева и с внешним обогревом).

2) Охлаждение с вводом ингибитора (без стабилизации и с ней).

3) Охлаждение потока газа перед сепаратором в абсорбционных и холодильных машинах.

Абсорбционный способ осушки При нем осушка осуществляется жидкими поглотителями, при встречном движении поглотителя и газа. В одной установке происходит поглощение и регенерация абсорбента.

Абсорбция может осуществляется: 1) ступенчато в тарельчатых колоннах; 2) непрерывно в насадочных колоннах. В тарельчатых колоннах каждая тарелка действует как самостоятельная ступень контакта для встречающихся и перемещающихся падающих потоков. Контактирующие фазы стремятся к равновесию. Степень приближения к равновесию характеризует эффективность тарелки, т.е. КПД.

| Классификация по давлению

| Вид газа

| Рабочее давление, МПа

|

| высокое

| I категория

II категория

| Природный газ, СУГ

-//-

| >0,6 – 1,2

>0,6 – 1,6

>0,3 – 0,6

|

| Среднее

| -//-

| >0,005 – 0,3

|

| Низкое

| -//-

| до 0,005

|

| | | | |

Хранение природного газа.

Потребление газа бытовыми, коммунальными и промышленными потребителями носит неравномерный характер.Существует несколько способов покрытия пика неравномерности потребления:

1. подземное хранение газа;

2. использование баз сжиженного газа (пропана и бутана);

3. использование баз сжиженного природного газа (метана);

4. использование аккумулирующей емкости последних участков магистральных газопроводов;

5. хранение газа в трубах под высоким давлением;

6. хранение газа в газгольдерных станциях.

Для каждого из этих способов имеется определенная область, в которой применение его наиболее эффективно.

Также могут использоваться буферные потребители, котельные, которые должны быть рассчитаны на работу на двух видах топлива и быстрый переход с одного вида топлива на другой.

Покрытие сезонной, внутримесячной и внутринедельной неравномерности потребления может осуществляться с помощью подземных хранилищ и крупных буферных предприятий.

Для подземных газохранилищ обычно используется истощенные газовые и нефтяные месторождения. Вблизи большинства крупных городов нет истощенных газовых и нефтяных месторождений. Поэтому для хранения около городов используются водоносные пласты.

Газгольдеры являются сложными инженерными сооружениями, снабженными специальными устройствами для регулирования основных параметров хранимых газов (количества, агрегатного состояния, давления, температуры, состава и др.).

В зависимости от рабочего давления газгольдеры подразделяются на два класса: низкого давления (1,7¸4,0 кПа) и высокого давления (70¸3000 кПа).

Принципиальное различие между газгольдерами низкого и высокого давления заключается в том, что рабочий объем первых является переменным, а давление газа в процессе наполнения или опорожнения остается неизменным или изменяется очень значительно, тогда как геометрический объем газгольдеров высокого давления остается постоянным, а давление при наполнении изменяется от первоначального до рабочего в заранее заданных пределах, определяемых параметрами технологического процесса, а также прочностью и надежностью сооружения.

Газгольдеры низкого давления по конструктивным и технологическим особенностям делятся на 2 группы: мокрые и сухие.

Газгольдеры постоянного объема могут быть цилиндрическими (вертикальными и горизонтальными), а также сферическими.

Основным и наиболее экономичным способом является подземное хранение газа.

В качестве подземных хранилищ используются пласты пористых пород, истощенные газовые и нефтяных месторождения, водоносные пласты, соляные купола, искусственные выработки.

Газ, закачиваемый в подземное хранилище, подвергается сжатию в компрессорах до необходимого давления (12-15 МПа). В состав подземного хранилища входя компрессорные цехи, блоки очистки газа и газораспределительные пункты.

Хранение в истощенных нефтяных и газовых месторождениях используется для хранения больших количеств природного газа, если они расположены недалеко от районов потребления. В истощенных нефтяных залежах при хранении газа часть тяжелых углеводородов оставшейся нефти переходит в газообразное состояние и извлекается из пласта вместе с хранимым газом. В этом случае требуется проектирование установок для их разделения. При проектировании хранилищ в истощенных газовых месторождениях основываются на принципе проектирования разработки газовых месторождений.

Сжиженные углеводородные газы (СУГ).

СУГ состоит из углеводородных соединений, которые при нормальных условиях являются газами, а при сравнительно небольшом повышении давления переходят в жидкое состояние. При снижении давления данная углеводородная жидкость легко испаряется и переходи в паровую фазу.

Основные источники для производства СУГ – попутные газы, газы стабилизации нефти, жирные газы газоконденсатных месторождений, газы нефтепереработки.

Сжиженные газы, используемые для газоснабжения потребителей, представляют собой технический пропан, технический бутан, а также их смесь. Для проектирования систем газоснабжения необходимо знать их свойства.

1. Плотность изменяется в зависимости от температуры.

,

,

где ρi – плотность i-го компонента;

хi – массовая концентрация;

yi- объемная (мольная) концентрация;

2. Удельный объем сжиженного газа (обратная величина плотности).

Жидкая фаза СУГ резко увеличивает свой объем при повышении температуры. и это всегда нужно учитывать при проектировании и эксплуатации.

Vж1=Vж0·[1+β(Т2-Т1)]

где Vж1 – объем, соответствующий Т2;

β – коэффициент объемного расширения.

3. Вязкость.

Кинематическая вязкость определяется по формуле:

υсм = μсм/ρсм.

Динамическая вязкость:

μсм=А·ехр(с/Т), (Па·с)

А, с – эмпирические коэффициенты, определяемые для каждого компонента газа.

4. Упругость насыщенных паров СУГ зависит от температуры окружающей среды и находится в равновесном состоянии когда Vконденсации = Vиспарения. При этом пары над жидкостью находятся в насыщенном состоянии, а давление, которое они оказывают на стенки сосудов называется упругим давлением насыщенных паров.

LgPSi=A-B/(C+T), (Па)

где А, В, С – эмпирические коэффициенты.

Рсм=ΣРi,

где Pi – парциальное давление:

Pi=xi·Psi,

xi – мольная доля компонента в жидкой фазе.

Также парциальное давление можно определить по закону Дальтона:

Pi=yi·Pсм

При наличии термодинамического равновесия между жидкость и паром должен выполняться закон Рауля-Дальтона:

xi·Psi= yi·Pсм,

следовательно Psi/Pсм=yi /xi=ki – постоянная газового равновесия.

Зная данную величину и состав газа в одной фазе можно получить состав газа в другой фазе.

Специфические свойства:

1. При небольшом давлении сжиженный газ переходит из одного состояние в другое (жидкость-пар), поэтому его хранят, транспортируют и распределяют под давлением собственных паров;

2. В газообразном состоянии пары СУГ тяжелее воздуха, что и определяет многие приемы безопасной эксплуатации системы.

3. В жидком состоянии сжиженный газ почти в два раза легче воды, а коэффициент объемного расширения очень велико, поэтому при заполнении емкостей оставляют свободное пространство до 15% геометрического объема, т.е. емкости работают как сосуды высокого давления с заполнением на 85% независимо от температуры окружающей среды.

4. Вязкость сжиженного газа очень мала, что облегчает транспортировку по трубопроводам, но и благоприятствует его утечкам.

Транспорт СУГ осуществляется следующими способами:

1) по ж/д в специальных цистернах и вагонах, груженых баллонами;

2) автотранспортом в специальных автоцистернах и автомобилях, груженных цистернами и баллонами;

3) морским транспортом на специальных судах-танкерах;

4) речным транспортом на танкерах и баржах, груженных цистернами и баллонами;

5) авиатранспортом – в баллонах;

6) по трубопроводам.

Ж/д транспорт используют для перевозки СУГ, когда его невыгодно транспортировать по трубопроводу. Ж/д состав формируют из отдельных цистерн. Их устанавливают на двуосные тележки. Часто для перевозки СУГ по ж/д используют одно-габаритные цистерны объёмом 54 м3, а также ж/д цистерны с полным объёмом 98,3 м3 и полезным объёмом 83,5 м3.

Налив и слив верхний. Слив осуществляется: 1) созданием перепада давления между цистерной и рез-ром, путём нагнетания паровой фазы из резервуара в цистерну; 2)путём перекачивания специальными насосами.

Так же возможна перевозка в крытых вагонах в баллонах 27,50л.

Автотранспорт. Возможна перевозка в автоцистернах (до 300км) и в баллонах (до 50км). По назначению выделяют два типа цистерн – транспортные и заправочные.

Водный транспорт СУГ. Наиболее дешёвым считается морской транспорт танкерами. Типы танкеров: 1) с резервуарами под давлением; 2) с теплоизолированными резервуарами под пониженным давлением; 3) с теплоизолированными резервуарами с давлением, близким к атмосферному.

Трубопроводный транспорт. Перекачка осуществляется из насоса в насос. Данный транспорт имеет следующие особенности:

1) Минимальное давление в трубопроводе должно быть больше давления упругих паров для избежания образования паровой фазы;

2) Во избежание образования гидратов (газ осушается, используются ингибиторы, применяется герметичная арматура);

3) Во избежание кавитации средняя скорость движения СУГ должна быть во всасывающем трубопроводе не более 1,2 м/сек; в нагнетательном – не выше 3 м/сек.

4) В возвышенных, перевальных точках давление должно быть больше давление упругих паров с учетом давления запаса.

Хранение СУГ.

Хранилища по назначению подразделяются:

1) Хранилища, находящиеся на ГПЗ и НПЗ;

2) Хранилища на кустовых базах и портовых базах, и резервуарных парках;

3) Хранилища у потребителей газа;

4) Хранилища для сглаживания сезонной неравномерности потребления.

В зависимости от температуры и давления СУГ хранятся следующими способами:

1) Под повышенным давлением и температуре окружающей среды;

2) Под давлением, близким к атмосферному и низкой температуре (изотермическое хранение);

3) В твердом состоянии.

Хранение под давлением осуществляется в баллонах, резервуарах, подземных хранилищах шахтного типа и хранилищах в соляных пластах (разрабатываются впрыскиванием или закачиванием воды; эксплуатируются с рассольной схемой и без нее).

Типы баллонов: 5-тилитровые без обечайки с воротником, 27-литровые баллоны с обечайкой и воротником, 50-литровые с обечайкой и колпаком.

Также используются резервуары стальные (вертикальные и горизонтальные, цилиндрические и сферические).

Сферические резервуары по сравнению с цилиндрическими имеют более совершенную геометрическую форму и требуют меньшего расхода металла на единицу объема емкости за счет уменьшения толщины стенки, благодаря равномерному распределению напряжений в сварных швах и, по контуру всей оболочки. Однако снабжение хранилищ этими резервуарами пока ограничено из-за трудностей, возникающих в процессе изготовления.

Сферические резервуары объемом 600 м3 применяются в основном для хранения бутана на хранилищах заводов-изготовителей.

Цилиндрические резервуары с эллиптическими днищами объемом 25, 50, 100, 175 и 200 м3 устанавливаются горизонтально и получили в нашей стране большее распространение и используются на всех видах хранилищ сжиженного углеводородного газа. Максимальное расчетное давление для пропановых резервуаров – 1,8 МПа, для бутановых – 0,7 МПа, что соответствует климатической зоне с самой высокой расчетной температурой (328 К). Минимальная температура в надземных резервуарах для территории РФ может достигать 233 К. Установку резервуаров следует предусматривать, как правило, наземную, подземная установка допускается при невозможности обеспечения установленных минимальных расстояний до зданий и сооружений, а также для районов с температурой наружного воздуха ниже минимально допустимой.

Применение изотермическое хранение достигается путем искусственного снижения упругости паров хранимого сжиженного газа, что, в свою очередь, приводит к его охлаждению или, наоборот, сжиженный газ искусственно охлаждается, что приводит к снижен

Технологическая схема КС с газомотокомпрессорами (ГМК).

Технологическая схема КС с газомотокомпрессорами (ГМК). ПУ – пылеуловители (масляные или циклонные); СО – сероочистка; УПГ – узел подготовки газа собственных нужд: газа импульсного ГИ и топливного ГТ; МУ – маслоуловитель; УО – узел охлаждения газа; УОС – узел осушки газа; 1 – одоризатор газа; 2 – узел учета газа.

ПУ – пылеуловители (масляные или циклонные); СО – сероочистка; УПГ – узел подготовки газа собственных нужд: газа импульсного ГИ и топливного ГТ; МУ – маслоуловитель; УО – узел охлаждения газа; УОС – узел осушки газа; 1 – одоризатор газа; 2 – узел учета газа.

,

,

. Далее

. Далее . (∂Т/∂p)I=Di- коэф. Дж.-Томсона

. (∂Т/∂p)I=Di- коэф. Дж.-Томсона . Представим dp в виде

. Представим dp в виде  и примем, что градиент падения давления dp/dx=-(pн-рк)/L (линейный закон распределения давления). Обозначим для краткости kπD/(Mcp)=a, имеем

и примем, что градиент падения давления dp/dx=-(pн-рк)/L (линейный закон распределения давления). Обозначим для краткости kπD/(Mcp)=a, имеем  и

и .

.

,

,