Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Интересное:

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Выражая послойно суммарное содержание примесей в mc-Si, полученном на основе рафинированного металлургического кремния чистотой 99,76 ат.%, в доле основного вещества (например, слиток «в» на стр. 78-80), мы находим, что во всех слоях слитка чистота кристалла не сочетается с заданными электрофизическими характеристиками кремния для солнечной энергетики (сравнение таблиц 1 и 4). В частности, малую величину удельного сопротивления (≤0,1 Ом·см) можно связать с концентрациями бора и фосфора более 1017 см-3 (см. табл. 2).

Таблица 4 - Оценка доли основного вещества в слоях mc-Si на основе металлургического рафинированного кремния (ат.%) по концентрациям примесей Al, Cr, Mn, Fe, Ni, Zr

| Проба №1 | <99,999 |

| Проба №2 | <99,998 |

| Проба №3 | <99,999 |

| Проба №4 | <99,999 |

| Проба №5 | <99,999 |

| Проба №6 | <99,999 |

| Проба №7 | <99,999 |

| Проба №8 | <99,998 |

| Проба №9 | <99,999 |

| Проба №10 (примесный слой) | <99,628 |

Следовательно, чтобы повысить чистоту слитка mc-Si, необходимо повышать чистоту исходного кремния. Для того, чтобы получить кремний чистотой 99,99-99,999 ат.%, исходные для выращивания загрузки были скомпонованы на основе полупроводникового (>99,99999 ат.%) и металлургического кремния (<99,76 ат.%). Исходная концентрация примеси при этом рассчитывалась исходя из её содержания в лигатуре, добавляемой в общую загрузку и представляющей собой порошок кремния, полученный из конечных слоёв направленно закристаллизованного металлургического кремния чистотой 99,76 ат.% (см. табл. 4). Использование лигатур, состав которых приведён в таблице 5, позволяет существенно понизить погрешность (см. приложение А) в определении концентрации примеси в исходной загрузке для выращивания mc-Si.

Таблица 5 - Состав лигатур для выращивания mc-Si (ppmw)

|

|

| Элемент | Ti | Cr | Mn | Fe | Ni | V | Co | В | P | Zr |

| лигатура «А» | 19,1 | 2,2 | 2,6 | 1,79 | 16,5 | 11,1 | 15,5 | 13,7 | 8,4 | |

| лигатура «В» | 32,4 | 1,2 | 3,5 | 8,4 | 25,2 | 14,5 | 17,7 | 15,5 | 10,6 |

Массу навески лигатуры определяли исходя из расчёта заданного удельного сопротивления кристалла (ρ>0,5 Ом·см) по концентрации бора [134]. В составе полученных загрузок для выращивания mc-Si мы имеем фактические концентрации бора ≤1,2∙1016 см-3 и фосфора ≤3∙1016 см-3. Содержание основных элементов в загрузках №1 (НР1), №2-5 (НР2) приведено в табл. 6., уровень чистоты которых показывает сравнение с максимальными значениями ретроградной растворимости примесей при температурах, превышающих температуру эвтектики [25,128,135]. Данные по растворимости примесей вблизи температуры плавления кремния в литературе не встречаются, но аппроксимация линии солидуса для Fe и Co даёт при 14150С растворимость ~2∙1015 см-3 [25].

Таким образом, величина <99,999 ат.% в физическом смысле подразумевает близость концентраций основных переходных примесей ряда железа и границ областей соответствующих твёрдых растворов в кремнии.

Таблица 6 - Содержание некоторых примесей в исходных загрузках для выращивания (С0, ×1016см-3) и максимальные значения их ретроградной растворимости в твёрдом кремнии

| Элемент | Ti | Cr | Mn | Fe | Ni | V | Co | Zr |

| №1 | ||||||||

| №2 (лиг. «В») | 3,2 | 0,13 | 0,39 | 1,0 | 2,7 | 1,8 | 1,9 | |

| №3 (лиг. «А») | 6,5 | 0,83 | 1,0 | 0,73 | 6,0 | 4,6 | 5,5 | |

| №4 (лиг. «А») | 2,2 | 0,28 | 0,29 | 0,21 | 2,0 | 1,6 | 1,8 | |

| №5 (лиг. «А») | 0,3 | 0,04 | 0,04 | 2,6 | 0,03 | 0,3 | 0,2 | 0,26 |

| Растворимость | 0,1-1,2 | 1-3,4 | 1,5-2,8 | 1,3-3 | 1-4,4 | 0,03-1,6 | 3-8 | 0,13 |

Условия выращивания слитка mc-Si: скорости перемещения и вращения тигля – 5 мм/ч и 0,2 об/мин, соответственно; осевой градиент температуры нагревателя– 5 К/см [136,137,138,139]. Распределение примесей в слитках № 2-5 представлено в табл. 7.

Таблица 7 - Распределение примесей в слитках mc-Si - № 2-5 (×1016см-3) из исходного сырья категории НР2. ПО – предел обнаружения

| Слиток от загрузки № 2 | Элемент | Ti | Cr | Mn | Fe | Ni | V | Co |

| ПО | 2,3 | 0,41 | 0,24 | 4,7 | 0,2 | 0,011 | 0,019 | |

| проба №1 | <ПО | 0,58 | <ПО | 14,3 | <ПО | 0,014 | <ПО | |

| проба №2 | <ПО | 0,95 | <ПО | <ПО | <ПО | <ПО | ||

| проба №3 | - | - | - | - | - | - | - | |

| проба №4 | - | - | - | - | - | - | - | |

| проба №5 | - | - | - | - | - | - | - | |

| проба №6 | - | - | - | - | - | - | - | |

| проба №7 | - | - | - | - | - | - | - | |

| проба №8 | - | - | - | - | - | - | - | |

| проба №9 | - | - | - | - | - | - | - | |

| проба №10 | 2,55 | 9,3 | <ПО | 11,61 | <ПО | <ПО | <ПО | |

| проба №11 | <ПО | 9,3 | <ПО | 7,82 | <ПО | 0,06 | <ПО | |

| Слиток от загрузки № 3 | ПО | 1,7 | 0,37 | 0,08 | 3,0 | 2,1 | 0,0009 | 0,006 |

| проба №1 | 3,7 | <ПО | 0,1 | <ПО | <ПО | <ПО | <ПО | |

| проба №2 | 3,2 | <ПО | 0,19 | 7,9 | <ПО | <ПО | <ПО | |

| проба №3 | 5,7 | 0,55 | 0,21 | <ПО | <ПО | 0,008 | ||

| проба №4 | <ПО | <ПО | 0,15 | <ПО | <ПО | <ПО | ||

| проба №5 | 1,7 | <ПО | 0,17 | <ПО | <ПО | <ПО | ||

| проба №6 | <ПО | <ПО | 0,13 | <ПО | <ПО | <ПО | ||

| проба №7 | <ПО | <ПО | 0,15 | <ПО | <ПО | <ПО | ||

| проба №8 | <ПО | <ПО | 0,12 | <ПО | <ПО | <ПО | ||

| проба №9 | 2,7 | <ПО | 0,12 | <ПО | <ПО | <ПО | ||

| проба №10 | 1,7 | <ПО | 0,15 | <ПО | <ПО | <ПО | ||

| проба №11 | <ПО | <ПО | 0,23 | <ПО | 0,0027 | 0,013 | ||

| Слиток от загрузки № 4 | ПО | 2,3 | 0,037 | 0,003 | 0,2 | 0,1 | 0,011 | 0,019 |

| проба №1 | <ПО | 0,38 | 0,082 | 10,7 | 0,81 | 0,014 | <ПО | |

| проба №2 | <ПО | <ПО | 0,068 | 7,4 | <ПО | <ПО | <ПО | |

| проба №3 | <ПО | <ПО | 0,076 | 1,6 | <ПО | <ПО | <ПО | |

| проба №4 | <ПО | 0,53 | 0,11 | 6,8 | 0,44 | <ПО | <ПО | |

| проба №5 | 2,55 | <ПО | 0,056 | 4,9 | <ПО | <ПО | <ПО | |

| проба №6 | <ПО | <ПО | 0,078 | 11,1 | <ПО | 0,065 | <ПО | |

| проба №7 | <ПО | 0,67 | 0,38 | 19,5 | 0,11 | 0,055 | <ПО | |

| проба №8 | 3,25 | 0,11 | 0,11 | 8,6 | <ПО | 0,032 | <ПО | |

| проба №9 | 2,67 | <ПО | 0,24 | 19,2 | <ПО | 0,032 | <ПО | |

| проба №10 | 10,9 | <ПО | 0,22 | 31,7 | <ПО | 0,057 | <ПО | |

| проба №11 | 3,2 | 0,078 | 0,17 | 13,7 | <ПО | 0,062 | <ПО | |

| Слиток от загрузки № 5 | ПО | 0,026 | 0,09 | 0,005 | 0,3 | 0,1 | 0,0045 | 0,0004 |

| проба №1 | 2,2 | <ПО | 0,01 | 4,1 | <ПО | 0,061 | <ПО | |

| проба №2 | <ПО | <ПО | <ПО | <ПО | 0,01 | <ПО | ||

| проба №3 | 1,14 | 0,8 | 0,013 | <ПО | <ПО | 0,038 | <ПО | |

| проба №4 | 1,54 | <ПО | <ПО | 5,9 | <ПО | 0,061 | <ПО | |

| проба №5 | 4,17 | <ПО | <ПО | <ПО | <ПО | 0,034 | <ПО | |

| проба №6 | 1,18 | <ПО | <ПО | <ПО | <ПО | 0,012 | <ПО | |

| проба №7 | 7,16 | <ПО | <ПО | <ПО | <ПО | 0,006 | <ПО | |

| проба №8 | 7,6 | <ПО | <ПО | <ПО | <ПО | 0,041 | <ПО | |

| проба №9 | <ПО | <ПО | <ПО | <ПО | 0,06 | <ПО | ||

| проба №10 | 1,8 | <ПО | <ПО | <ПО | <ПО | 0,01 | <ПО | |

| проба №11 | 3,1 | <ПО | <ПО | 5,6 | <ПО | 0,017 | <ПО |

|

|

По ряду проб аналитиком выдавались ориентировочные значения концентраций некоторых элементов ниже ПО, которые не указаны в таблице, но использованы при построении графика (приложения Б, В, Г, Д, Е). В случае, когда ориентировочное содержание не указывалось, то концентрацию приравнивали к ПО. В этих случаях погрешность измерения выбиралась максимальной из тех, что предлагает аналитическая методика для конкретного элемента (приложение А).

|

|

Дополнительно были проведены измерения эффекта Холла на прямоугольных образцах p-типа электропроводности, вырезанных в нижней (f<0,2) и в верхней (f>0,8) частях слитков [140]. В таблице 8 приведены значения коэффициента Холла, концентрации и, связанной с УЭС, подвижности носителей заряда до и после термической обработки при 12000С [141]. При измерении параметров электропроводности и эффекта Холла линейное расположение контактов четырёхзондовой головки и направление силы Лоренца в магнитном поле были параллельны общему направлению столбчатого роста mc-Si. Время жизни ННЗ измеряли в зёрнах с двойниковыми ламелями в структуре.

Таблица 8 - Электрофизические характеристики образцов mc-Si

| Образец | p/n | ρ, Ом·см | R, см3/Кл | μ, см2/(В·с) | τv, мкс | ||||

| после роста | отжиг 3ч (12000С) | после роста | отжиг 3ч (12000С) | после роста | отжиг 3ч (12000С) | после роста | отжиг 3ч (12000С) | ||

| №2 (низ) | р | 0,84 | 0,81 | ≤3 | ≤3 | ||||

| №2 (верх) | р | 0,58 | 0,57 | ||||||

| №3 (низ) | p | 0,22 | 0,24 | ≤2 | ≤2 | ||||

| №3 (верх) | p | 0,18 | 0,17 | ||||||

| №4 (низ) | p | 0,66 | 0,67 | ≤3 | ≤3 | ||||

| №4 (верх) | p | 0,5 | 0,49 | ||||||

| №5 (низ) | n | 1,75 | 1,92 | ≤15 | ≤10 | ||||

| №5 (верх) | n | 2,25 | 3,24 |

По данным таблицы 8 можно заключить, что значений времени жизни неосновных носителей заряда более 5 мкс в образцах р-типа не обнаружено. При увеличении содержания примесей группы железа в исходном сырье (НР2→НР1) не произошло снижения величин холловской подвижности ниже значений, характерных для производимого в настоящее время mc-Si с р-типом электропроводности [101]. Также, следует заметить, что при сопоставимых значениях электропроводности холловская подвижность носителей заряда в образцах mc-Si на основе НР2-Si (чистотой более 99,99 ат.%) по сравнению с mc-Si из НР1-Si (чистотой более 99,9 ат.%) устойчивей к высокотемпературной обработке.

|

|

Очистка кремния направленной кристаллизацией основана на разных значениях растворимости в соприкасающихся твёрдой (S olid) и жидкой (L iquid) фазах и для оценки её эффективности иcпользуют понятие о коэффициенте распределения keff=CSL/CLS, представляющего отношение концентраций примеси по линиям солидуса и ликвидуса, изображённых на рис. 7, а также на верхнем графике рис. 41 в виде прямых (в приближении малых концентраций). На этапе выращивания в ходе увеличения доли закристаллизовавшегося кремния процесс сегрегации примеси, находящейся в расплаве в некоторой исходной концентрации в условиях полного перемешивания описывается уравнением Пфанна и соответствует её эффективному коэффициенту распределения:

(33)

(33)

где kэфф - эффективный коэффициент распределения примеси (сегрегации),

В теории Бартона-Прима-Слихтера, выражение для эффективного коэффициента распределения примеси выведено на предположении о стационарном (т.е. не зависящем от времени) распределении концентраций в примыкающем к движущейся межфазной поверхности пограничном слое [142]:

, (34)

, (34)

в которых: C0 – начальная концентрация примеси в расплаве; f — доля закристаллизовавшегося расплава (безразмерное расстояние до точки-центра определения концентрации); kо — равновесный коэффициент распределения примеси; V — скорость роста кристалла; D - коэффициент диффузии примеси в расплаве; δ — толщина диффузионного слоя (центральный график на рис. 41).

Как уже говорилось, показатель Vδ/D=Δ в уравнении (34) представляет безразмерный критерий подобия (концентрационное число Пекле), который в физическом смысле характеризует соотношение конвективного и диффузионного переноса вещества возле фронта кристаллизации. Когда Vδ/D≤1, то эффективное перемешивание расплава происходит либо за счёт интенсивной конвекции, либо за счёт диффузии на предельно низкой скорости роста. Когда Vδ/D> > 1, то конвекция настолько слаба, что не влияет на распределение растворённого вещества в жидкости, а на концентрационный профиль в слитке mc-Si влияют переходные явления (рис. 17 а, д, е). Однако, даже при микрогравитации числа Пеклемогут принимать значения ниже 5, соответствуя профилям распределения, отличающимся от «чисто диффузионного» [71].

Если не учитывать конечность объёма расплава введением параметра f, то в приближении диффузионного переноса вещества начальный переходный процесс, по окончании которого распределение концентрации примеси в пограничном слое достигает стационарного состояния, можно описать уравнением следующего вида:

, (35)

, (35)

где вместо доли закристаллизовавшегося расплава f аргументом функции выступает z – расстояние относительно положения начала роста кристалла до точки-центра определения концентрации; V - скорость роста, в среднем равная скорости перемещения системы тигель-расплав-кристалл (5 мм/ч); D - коэффициент диффузии примеси в расплаве величиной порядка 10-8 м2/с [126]. Графики функций (33) и (35) при одинаковых k и С0 обладают тем свойством, что имеют общее начало в точке z=0 и пересечение при некотором f →1 (рис. 52).

|

|

Рис. 52. Влияние диффузии на профиль концентрации германия в кремнии (k0=0,33) при неполном перемешивании расплава: а - отсутствие перемешивания, б - полное перемешивание, в - истинное распределение.

Таким образом, уравнения (33), (35) и, соответственно, кривые «а» и «б» на рис. 52 можно рассматривать, как верхний и нижний пределы интервала, в котором следует ожидать возможное изменение условий переноса вещества в ходе процесса. Более того, согласно соотношению (34), если при выращивании кристалла на постоянной скорости V увеличивать толщину концентрационного пограничного слоя δ за счёт подавления конвекции, то происходит возрастание эффективного коэффициента распределения примеси. Учитывая возможное влияние диффузии (рис. 52), при аппроксимации экспериментальных данных функцией (33) целесообразно ориентироваться по верхней половине слитка (f≥0,5). На графиках концентраций примесей в слитках в приложениях 1-5 аппроксимирующая функция добавлена при С0-Δ и при С0+Δ (где Δ – погрешность методики ICP MS в определении исходной концентрации С0, взятая из приложения 6).

На некоторых графиках можно заметить скачкообразное изменение концентрации по мере увеличения закристаллизовавшейся доли, вероятно, связанного:

1. С высокой погрешностью в определении концентраций примесей в слитках, несмотря на которую, анализ содержания примеси Ge в слоях слитков 2-4 (см. приложения 2-4) выявляет форму концентрационных профилей в близком соответствии с рис. 52 (в). Это связано с высоким равновесным коэффициентом распределения Ge в Si (0,33) и их неограниченной взаимной растворимостью [25]. В приложении 3 приведены данные, как на основе одиночного определения содержания примеси (размер пробы 5×5×5 мм3), так и на основе трёх параллельных определений в слое, соответствующим своему значению f. Мы видим, что параллельные определения в слое дают более сглаженные профили концентраций Fe, Mn, Co, V и анализ всего слоя, вероятно, также приблизит их к графику аппроксимирующей функции;

2. С локальными колебаниями концентрации примеси в пограничном слое при неполном перемешивании расплава в режиме свободной конвекции;

3. С существенным влиянием межфазной кинетики на локальные особенности концентрационного пограничного слоя. Кремний на границе кристалл-расплав может иметь как атомно-шероховатые (α<2), так и атомно-гладкие поверхности (α>2). На гранях {111} возникает сильное переохлаждение, вызывающее большие скорости тангенциального роста и, если одно такое зерно вытесняется любым другим с α<2, то происходит резкая смена условий интеграции примеси в кристалл [50].

В таблице 9 приведены рассчитанные эффективные коэффициенты распределения примесей германия и группы железа.

Таблица 9 - Эффективные коэффициенты распределения примесей

при получении mc-Si на основе загрузок № 1-5

| mc-Si | Fe | Ni | V | Ge | Mn | Co |

| №1 | 0,002 | 0,006 | 0,00004 | 0,33 | 0,001 | 0,00001 |

| №2 | 0,015 | 0,04 | 0,0015 | 0,33 | - | 0,001 |

| №3 | 0,02 | 0,04 | 0,00015 | 0,33 | 0,017 | 0,0002 |

| №4 | 0,04 | 0,04 | 0,003 | 0,33 | 0,035 | 0,0005 |

| №5 | - | - | 0,01 | - | - | - |

Полученный результат можно прокомментировать взаимным влиянием примесей. Так, высокие значения эффективных коэффициентов распределения примесей группы железа по сравнению с соответствующими значениями равновесных коэффициентов распределения ~10-6 [1,6,126] возможно связаны с возрастанием последних в результате действия третьего компонента (кремний - примесь i -примесь j). В работе [134] влияние третьей примеси j (или совокупности примесей) на равновесный коэффициент распределения первичного элемента i авторы выразили следующим образом:

, (36)

, (36)

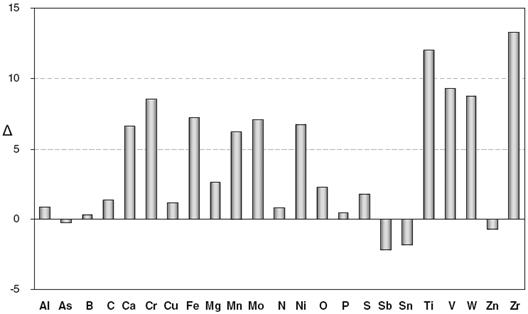

где 3k0 и 2k0 - равновесный коэффициент распределения примеси i, соответственно, в присутствии и в отсутствии третьего компонента, а xj – молярная доля примеси j в расплаве (xj→0, когда xSi→1). Рассчитанные значения Δ для разных элементов приведены на рис. 53. По диаграмме видно, что появление вторичных примесей в большинстве случаев будет увеличивать равновесный коэффициент распределения первичной примеси.

Рис. 53. Влияние третьего компонента на равновесный коэффициент распределения первичной примеси в виде поправки Δ [133].

Вышеуказанное воздействие третьего компонента согласно формуле (36) на растворимость примеси i в расплаве очень незначительно. Вероятность образования комплексов примесей увеличивается, если их формирование из изолированных растворённых атомов энергетически выгодно. Однако, если концентрация примеси i в системе достаточно высока, то между примесными частицами начинается взаимодействие в твёрдой фазе, которое ведёт к зависимости коэффициента распределения (табл. 8) от концентрации (табл. 5). Внедрение примесной частицы в решётку, уже деформированную другой такой же частицей, требует большей работы, чем внедрение в недеформированную решётку. Это упругое взаимодействие уменьшает растворимость в кристалле и уменьшает коэффициент распределения, начиная с некоторых концентраций. В результате чего коэффициент распределения при больших концентрациях примеси уменьшается.

Справедливость обрисованной физической картины подтверждается также экспериментально наблюдаемым взаимным влиянием двух ионизированных примесей, если их объёмные концентрации в кристалле достигают ~ 1017-1018 см-3. В зависимости оттого, что представляет собой полная бинарная система полупроводник-примесь, примеси полностью или частично ионизируются и взаимодействуют друг с другом за счёт собственных и примесных электронов и дырок. Так, одновременное введение в кристалл двух донорных или двух акцепторных примесей понижает коэффициент распределения каждой из них в соответствии с проведёнными выше рассуждениями. Одновременное же введение донорной и акцепторной примеси повышает коэффициент захвата каждой из них [118].

Поддержание величины эффективного коэффициента распределения примеси требует снижения её концентрационного числа Пекле как за счёт снижения скорости роста V для более полного перемешивания расплава, так и снижения толщины диффузионного слоя увеличением осевого градиента температуры G. Т.е. оба случая требуют повышение соотношения G/V.

Выводы по главе:

1. В результате экспериментов по выращиванию mc-Si на основе металлургического кремния базовой чистоты (<99,9 ат.%) установлено, что скорость опускания системы тигель-расплав-кристалл через осевой градиент температуры, превышающая максимальное значение на промежуточной стадии роста приводит к срыву плоского фронта кристаллизации и захвату примесей за счёт концентрационного переохлаждения.

2. Соотношение температурного градиента к скорости перемещения тигель-расплав-кристалл G/V в диапазоне 3∙108 К∙с/м2 - 4∙108 К∙с/м2 поддерживает плоскую форму фронта кристаллизации.

3. Рост mc-Si в режиме гравитационно-центробежной конвекции со скоростью перемещения системы тигель-расплав-кристалл, предотвращающей концентрационное переохлаждение, и минимальной скоростью вращения системы способствует формированию материнских зёрен размера ~ 1 cm с сопутствующим плоскопараллельным двойникованием.

4. Анализ профилей распределения германия и элементов группы железа в слитках mc-Si показывает, что свободная конвекция в расплаве сохраняет влияние диффузионного переноса вещества на сегрегацию примесей.

5. Установлено, что при переходе от исходного металлургического кремния чистотой до 99,9 ат.% к металлургическому чистотой до 99,999 ат.% возрастают эффективные коэффициенты распределения примесей при направленной кристаллизации.

6. При выращивании mc-Si на основе металлургического кремния высокой чистоты (>99,99 ат.%) для формирования заданных электрофизических характеристик необходимо задание соотношения градиента температуры и скорости выращивания G/V существенно выше минимального значения, обеспечивающего плоский фронт кристаллизации.

ЗАКЛЮЧЕНИЕ

В результате комплексных электрофизических, металлографических и химико-аналитических исследований кристаллов, полученных методом Бриджмена, разработаны физические основы выращивания на основе металлургического кремния высокой чистоты мультикристаллического кремния с заданными свойствами для солнечной энергетики.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ

1. Экспериментально установлено, что в методе Бриджмена в режиме, близком к теплопроводности, возможен монокристаллический рост кремния при кристаллизации от плоского дна тигля.

2. Установлено существенное влияние скорости вращения тигля на формирование столбчатой структуры слитка кремния в результате изменения тепломассопереноса в режиме гравитационно-центробежной конвекции в расплаве. При частичном подавлении конвекции избыток поверхностной энергии в приосевой области плоского фронта кристаллизации препятствует росту материнских зёрен ~1 см.

3. Установлено существенное влияние линейной скорости кристаллизации на распределение примесей в слитке мультикристаллического кремния, получаемом на основе рафинированного металлургического кремния с чистотой ниже 99,9 ат.%. Показано, что задание соотношения градиента температуры к скорости выращивания G/V ниже критического значения, находящегося в диапазоне от 3∙108 К∙с/м2 до 4∙108 К∙с/м2, приводит к срыву плоского фронта кристаллизации за счёт концентрационного переохлаждения.

4. Для поддержания эффективности очистки направленной кристаллизацией при формировании крупноблочной столбчатой структуры на основе металлургического кремния высокой чистоты (>99,99 ат.%) требуется задание соотношения градиента температуры и скорости выращивания G/V существенно выше минимального значения, обеспечивающего плоский фронт. Показано, что при минимальном соотношении G/V уменьшение концентраций переходных примесей в исходном кремнии приводит к возрастанию их эффективных коэффициентов распределения при направленной кристаллизации.

ПРИЛОЖЕНИЕ А

диапазоны измерения концентрации примесей, характеристики погрешности (при доверительной вероятности Р=0,95)

| Элемент | Диапазон измерения, ppmw (10-4 вес. %) | Показатель точности (границы интервала, в котором находится погрешность измерения), ±Δ | |

| Al | От 1,0 до 10,0 вкл Св.10,0 до 100,0 вкл Св.100 до 1000 вкл Св.1000 до 7000 вкл Св.7000 до 15000 вкл | 0,76 Х 0,48 Х 0,30 Х 0,20 Х 0,16 Х | |

| B | От 0,15 до 1,0 вкл Св.1,0 до 7,0 вкл Св.7,0 до 40,0 вкл Св.40,0 до 130 вкл | 0,68 Х 0,44 Х 0,29 Х 0,22 Х | |

| V | От 0,10 до 0,60 вкл Св.0,60 до 3,60 вкл Св.3,6 до 20,0 вкл Св.20,0 до 100,0 вкл Св.100 до 500 вкл | 0,67 Х 0,44 Х 0,29 Х 0,20 Х 0,14 Х | |

| Ge | От 0,002 до 0,050 вкл Св.0,05 до 0,50 вкл Св.0,50 до 5,0 вкл | 0,64 Х 0,48 Х 0,32 Х | |

| Fe | От 5,0 до 25,0 вкл Св.25,0 до 125 вкл Св.125 до 700 вкл Св.700 до 3500 вкл Св.3500 до 20000 вкл | 0,76 Х 0,51 Х 0,34 Х 0,23 Х 0,15 Х | |

| Ca | От 2,0 до 10,0 вкл Св.10,0 до 50,0 вкл Св.50,0 до 300 вкл Св.300 до 2500 вкл Св.2500 до 16000 вкл | 0,67 Х 0,48 Х 0,33 Х 0,21 Х 0,14 Х | |

| Co | От 0,010 до 0,070 вкл Св.0,070 до 0,50 вкл Св.0,50 до 3,50 вкл Св.3,5 до 25,0 вкл Св.25,0 до 200 вкл | 0,61 Х 0,40 Х 0,27 Х 0,18 Х 0,12 Х | |

| Mg | От 1,0 до 5,0 вкл Св.5,0 до 20,0 вкл Св.20,0 до 80,0 вкл Св.80,0 до 200 вкл | 0,68 Х 0,51 Х 0,39 Х 0,32 Х | |

| Mn | От 0,020 до 0,20 вкл Св.0,20 до 2,0 вкл Св.2,0 до 20,0 вкл Св.20,0 до 200,0 вкл Св.200 до 500 вкл | 0,74 Х 0,48 Х 0,32 Х 0,21 Х 0,17 Х | |

| Cu | От 0,010 до 0,20 вкл Св.0,20 до 5,0 вкл Св.5,0 до 100,0 вкл Св.100 до 1000 вкл | 0,64 Х 0,41 Х 0,28 Х 0,20 Х | |

| Ni | От 0,02 до 0,20 вкл Св.0,20 до 2,0 вкл Св.2,0 до 20,0 вкл Св.20,0 до 150,0 вкл Св.150 до 350 вкл | 0,64 Х 0,42 Х 0,27 Х 0,19 Х 0,16 Х | |

| Ti | От 1 до 4 вкл Св.4 до 15вкл Св.15 до 60 вкл Св.60 до 250 вкл Св.250 до 1000 вкл Св.1000 до 2500 вкл | 0,75 Х 0,49 Х 0,32 Х 0,20 Х 0,13 Х 0,094 Х | |

| P | От 0,50 до 3,0 вкл Св.3,0 до 15,0 вкл Св.15,0 до 60,0 вкл Св.60,0 до 200 вкл | 0,72 Х 0,45 Х 0,30 Х 0,21 Х | |

| Cr | От 0,10 до 0,40 вкл Св.0,40 до 1,50 вкл Св.1,50 до 5,0 вкл Св.5,0 до 15,0 вкл Св.15,0 до 50,0 вкл Св.50,0 до 110 вкл | 0,62 Х 0,41 Х 0,29 Х 0,20 Х 0,14 Х 0,11 Х | |

| Zr | От 0,080 до 1,00 вкл Св.1,0 до 10,0 вкл Св.10,0 до 100,0 вкл Св.100 до 500 вкл | 0,69 Х 0,46 Х 0,31 Х 0,23 Х |

ПРИЛОЖЕНИЕ Б

распределение концентраций примесей в слитке №1 (в ppmw)

ПРИЛОЖЕНИЕ В

распределение концентраций примесей в слитке №2 (в ppmw)

ПРИЛОЖЕНИЕ Г

распределение концентраций примесей в слитке №3 (в ppmw)

ПРИЛОЖЕНИЕ Д

распределение концентраций примесей в слитке №4 (в ppmw)

ПРИЛОЖЕНИЕ Е

распределение концентраций примесей в слитке №5 (в ppmw)

СПИСОК ЛИТЕРАТУРЫ

1. Грибов Б.Г., Зиновьев К.В. Получение высокочистого кремния для солнечных элементов. // Неорганические материалы. – 2003. – Т. 39. - №7. – С. 775-785.

2. Global market outlook for photovoltaics 2013-2017. (http://www.epia.org/)

3. Schreiber D. Solar PV markets and industry today and tomorrow global vision. // 2011 // www.eupd-research.com

4. Istratov A.A., Buonassisi T., Pickett M.D., Heuer M., Weber E.R. Control of metal impurities in “dirty” multicrystalline silicon for solar cells. // Materials Science and Engineering B. – 2006. – V. 134. - № 2-3. – P. 282-286.

5. http://www.novostienergetiki.ru/

6. Басин А.С., Шишкин A.В. Получение кремниевых пластин для солнечной энергетики: Методы и технологии. Новосибирск, Институт теплофизики СО РАН. – 2000. - с. 87.

7. Нашельский А.Я., Пульнер Э.О. Современное состояние технологии кремния для солнечной энергетики. // Высокочистые вещества. – 1996. - № 1. – С. 102-110.

8. Bathey B.R., Cretella M.C. Review solar grade silicon. // Journal of Materials Science. – 1982. - V. 17. – № 11. - P. 3077-3096.

9. Wu J., Ma W., Binjie Jia, Yang B., Liu D., Dai Y. Boron removal from metallurgical grade silicon using a CaO–Li2O–SiO2 molten slag refining technique. // Journal of Non-Crystalline Solids. - 2012. - V. 358. - № 23. - P. 3079-3083.

10. Непомнящих А.И., Красин Б.А., Романов В.С., Ерёмин В.П., Коляго С.С., Елисеев И.А., и др. Способ получения кремния высокой чистоты. Патент РФ № 2131843. Приоритет от 3.03.98 // Бюллетень № 17 от 20.06.99.

11. Hanazava K., Yuge N., Kato Y. Evaporation of phosphorus in molten silicon by electron beam irradiation method. // Materials Transactions. – 2004. – V. 45. - № 3. – P. 844-849.

12. Дёмин В.Н. К вопросу о лимитирующих стадиях вакуумного и окислительного рафинирования жидкого кремния. // Известия высших учебных заведений. Материалы электронной техники. - 2006. - № 2. - С. 58-62.

13. Dietl J., Helmreich D., Sirtl E. “Solar” silicon / Crystals, Growth, Properties and Application. Book 5. Springer-Verlag Berlin Heidelberg New York. – 1981. P. 43-107.

14. Dhamrin M., Saitoh T., Yamaga I., Kamisako K. Compensation effect of donor and acceptor impurities co-doping on the electrical properties of directionally solidified multicrystalline silicon ingots. // Journal of Crystal Growth. - 2009. - V. 311. - № 3. - P. 773-775.

15. Dubois S., Enjalbert N., Garandet J. P. Effects of the compensation level on the carrier lifetime of crystalline silicon. // Applied Physics Letters. - 2008. - V. 93. - № 3. - P. 032114-3.

16. Veirman J., Dubois S., Enjalbert N., Garandet J.P., Heslinga D.R., Lemiti M. Hall mobility reduction in single-crystalline silicon gradually compensated by thermal donors activation. // Solid-State Electronics. - 2010. - V. 54. - № 6. - С. 671-674.

17. Rougieux F.E., MacDonald D., Cuevas A., Ruffell S., Schmidt J., Lim B., Knights A.P. Electron and hole mobility reduction and Hall factor in phosphorus-compensated p–type silicon. // Journal of Applied Physics. - 2010. - V. 108. - № 1. - С. 013706-5.

18. Sarti D., Einhaus E. Silicon feedstock for the multicrystalline photovoltaic industry. // Solar Energy Materials and Solar Cells. – 2002. – V. 72, № 1-4. –P. 27-40.

19. Pizzini S., Acciarri M., Binetti S. From electronic grade to solar grade silicon: chances and challenges in photovoltaics. // Physica status solidi A. – 2005. – V. 202. - № 15. – Р. 2928-2942.

20. Непомнящих А.И., Ерёмин В.П., Красин Б.А., Васильева И.Е., Елисеев И.А., Золотайко А.В., Попов С.И., Синицкий В.В. Мультикристаллический кремний для солнечной энергетики. // Известия высших учебных заведений. Материалы электронной техники. - 2002. - Т. 4. - № 2. - С. 16-24.

21. Hopkins R.H., Davis J.R., Rohatgi A., Campbell R.B., Blais P.D., Rai-Choudhury P., Stapleton R.E., Mollenkopf H.C., McCormick // Westinghouse report, Phase III, Vol. 2, JPL Contract No. 954331, January, 1980 (USA).

22. Istratov A.A., Buonassisi T., McDonald R.J., Smith A.R., Schindler R., Rand J.A., Kalejs J.P., Weber E.R. Metal content of multicrystalline silicon for solar cells and its impact on minority carrier diffusion length.// Journal of Applied Physics. – 2003. – V. 94. - № 10. – Р. 6552-6559.

23. Coletti G., Bronsveld P.C.P., Hahn G., Warta W., Macdonald D., Ceccaroli B., Wambach K., Le Quang N., Fernandez J.M. Impact of metal contamination in silicon solar cells. // Advanced Functional Materials. - 2011. - V. 21. № 5. Р 879-890.

24. Прокофьева В.К., Рыгалин Б.Н. Кристаллизация полупроводников из расплава: Учебное пособие / Под ред. Е.Б. Соколова. – М.: МИЭТ, 2007. -160 с.: ил.

25. Горелик С.С., Дашевский М.Я. Материаловедение полупроводников и диэлектриков: Учебник для вузов. – М.: МИСиС, 2003. – 480 с.

26. Лысенко Л.Н. Использование нейтральных примесей, компенсированных основой, для производства монокристаллов кремния. Канд. диссертация. М.: - 2001. – 239 с.

27. Popov V.G. Solar cells based on multicrystalline silicon. // Semiconductor Physics, Quantum Electronics & Optoelectronics. – 2000. – V. 3. - № 4. – P. 479-488.

28. Buonassisi T., Istratov A.A., Weber E.R., Peters S., Ballif C., Isenberg J., Riepe S., Warta W., Schindler R., Willeke G., Cai Z., Lai B. Impact of metal silicide precipitate dissolution during rapid thermal processing of multicrystalline silicon solar cells. // Applied Physics Letters. - 2005. - V. 87. - № 12. - С. 1-3.

29. Buonassisi T., Istratov A.A., Marcus M.A., Lai B, CaiZ., Heald S.M., Weber E.R. Engineering metal-impurity nanodefects for low-cost solar cells. // Nature Marerials. – 2005. – V. 4. - № 9. – P. 676-679.

30. Schroter W., Kveder V.V., Borisenko E.B., Borisenko D.N., Gnesin B.A., James R.B. Mechanism and computer modeling of transition element gettering in silicon. // Solar energy materials and solar cells. – 2002. – V. 285. - № 3. – P. 339-344.

31. Seibt M., Abdelbarey D., Kveder V., Rudolf C., Saring P., Stolze L., Voß O. Interaction of metal impurities with extended defects in crystalline silicon and its implications for gettering techniques used in photovoltaics. // Materials Science and Engineering B. – 2009. – V. 159-160. - № 1-4. - P. 315-326.

32. Зайцев Н. А., Красников Г. Я. Система кремний-диоксид кремния субмикронных СБИССистема кремний-диоксид кремния субмикронных СБИССистема кремний – диоксид кремния субмикронных СБИС. Издательство: Техносфера РИЦ. – 2003 г. – 384 с.Система кремний-диоксид кремния с

|

|

|

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!