Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Методика расчёта и все справочные, и табличные материалы для расчёта основных конструктивных элементов комбинированной шлицевой протяжки производятся по методу изложенному в справочнике [5] разработанному в МГТУ им. Н.Э. Баумана 2008 год.

1) Исходные данные для расчета:

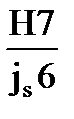

1.1) Параметры шлицевой втулки: d = 56+0,190 мм; D = 65+0,030 мм; b =  мм; r ≤ 0,5 мм; f = 56+0,20 мм (шлицевое соединение D - 8´56´65

мм; r ≤ 0,5 мм; f = 56+0,20 мм (шлицевое соединение D - 8´56´65  ´10

´10  ).

).

1.2) Длина протягивания: l o = 50 мм.

1.3) Материал втулки – сталь 45 группа обрабатываемости У2 ([5], таблица 3).

2) Выбираем комбинированную протяжку, групповую схему срезания припуска, с последовательностью секций Ф – Ш – К.

3) Диаметр отверстия под протягивание:

d o = d - Ai (4.1)

d o = 56 – 1,3 = 54,7 мм (припуск Ai = 1,3 мм выбран по [5] таблице 5 с учетом протягивания отверстия без последующей его обработки).

4) Выбор размера хвостовика:

D 1 = d o – (1...2) мм (4.2)

D 1=54,7 – (1...2) = 53,7...52,7 мм. Выбираем D 1 = 50 мм, F ox = 1134,1 мм ([2] таблица 6).

5) Допустимая сила протягивания:

P = F ox × [sp] × K и (4.3)

P = 1134,1 × 250 × 0,9 = 255173Н = 255,2 кН > 200 кН (200 кН – наибольшее тяговое усилие вертикально протяжных станков по [5] таблица 11), поэтому допустимая сила протягивания, назначенная для дальнейшего проектирования, не должна превышать величину:

P = PT × k (4.4)

P = 200000 × 0,9 = 180000 Н.

Рассчитаем также предельно допустимое усилие в сечении по дну канавки у первого зуба:

P 1 = F 1 × [sp] × K и (4.5)

P 1 =  × 400 × 0,9 = 90 × p × (d o – 2 h)2, (4.6)

× 400 × 0,9 = 90 × p × (d o – 2 h)2, (4.6)

где h – высота стружечной канавки.

6) Шаг режущих зубьев:

t = k cp t ×  (4.7)

(4.7)

t = 2,0 ×  = 14,14 мм.

= 14,14 мм.

Назначаем шаг режущих зубьев t = 14 мм ([2] таблица 7). При этом высота стружечной канавки h = 6 мм. Таким образом: P 1 = 90 × p × (54,7 – 2 × 6)2 = 515523 Н = 515,5 кН > 180 кН.

7) Число одновременно режущих зубьев:

|

|

Z po =  (4.8)

(4.8)

Z po =  = 4,57 зуба. Округляем до меньшего целого числа и получаем Z po = 4 зубьев.

= 4,57 зуба. Округляем до меньшего целого числа и получаем Z po = 4 зубьев.

8) Проверка числа зубьев на центрирование: 2 < 4 < 6... 7 – проходит.

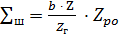

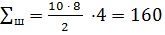

9) Суммарный периметр режущих кромок:

9.1) По шлицевой части:

(4.9)

(4.9)

мм;

мм;

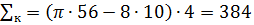

9.2) По круглой части:

(4.10)

(4.10)

мм.

мм.

10) Удельная сила резания на 1 мм длины режущей кромки протяжки:

10.1) Для шлицевой секции:

p =  (4.11)

(4.11)

p = 180000 / 160 = 1125 Н/мм;

10.2) Для круглой секции:

p =  (4.12)

(4.12)

p= 180000 / 384 = 469 Н/мм.

11) По [5] таблице 8 для группы обрабатываемости У2 – подача на зуб для шлицевой секции  > 0,3 мм, а для круглой секции –

> 0,3 мм, а для круглой секции –  = 0,19 мм.

= 0,19 мм.

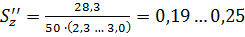

12) Подача на зуб  по условию размещения стружки в стружечной канавке:

по условию размещения стружки в стружечной канавке:

(4.13)

(4.13)

мм.

мм.

Принимаем решение: подача на зуб для фасочной секции Sz ф = 0,21 мм;

подача на зуб для шлицевой секции Sz ш =0,21 мм;

подача на зуб для круглой секции Sz к =0,19 мм.

13) Расчет числа зубьев протяжки:

Расчетный внутренний диаметр:

d p = d + d d – a (4.14)

d p = 56 + 0,19 – 0,03 = 56,16 мм;

Диаметр фаски: df = d + 2× f + d f (4.15)

df = 56 + 2×0,5 + 0,2 = 57,2 мм;

Наибольший диаметр фасочной секции:

df k = df + 2 × i × Sz (4.16)

df k = 57,2 + 2 × 3 × 0,21 = 58,46 мм;

Расчетный наружный диаметр:

D p = D + d D – a (4.17)

D p = 65 + 0,03 – 0,004 = 65,026 мм.

14) Определение числа зубьев в секциях протяжки:

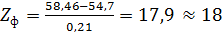

14.1) Фасочная секция:

(4.18)

(4.18)

зубьев

зубьев

14.2) Шлицевая секция Ш1:

(4.19)

(4.19)

зуба

зуба

14.3) Шлицевая секция Ш2р:

(4.20)

(4.20)

зубьев

зубьев

14.4) Шлицевые переходные зубья: Ш2п: Z ш2п = 6 зубьев.

14.5) Шлицевые калибрующие зубья: Z ш2к = 5 зубьев.

14.6) Круглая секция К:

(4.21)

(4.21)

зуба

зуба

14.7) Круглые переходные зубья: Z кп = 3.

14.8) Круглые калибрующие зубья: Z кк = 5.

15) Определение диаметров режущих зубьев:

| № зуба | Диаметр зуба, мм | № зуба | Диаметр зуба, мм |

Таблица 6 – Фасочная секция Ф: (от do = 54,7 мм до dfk = 58,46 мм)

| d 1 = d o + 2 Sz ф = 54,7 + 2×0,21 = 55,12 | d 2 = d 1 – 0,04 = 55,12 – 0,04 = 55,08 | |||

| d 3 = d 1 + 2 Sz ф = 55,12 + 2×0,21 = 55,54 | d 4 = d 3 – 0,04 = 55,54 - 0,04 = 55,50 | |||

| d 5 = d 3 + 2 Sz ф = 55,54 + 2×0,21 = 55,96 | d 6 = d 5 – 0,04 = 55,96 - 0,04 = 55,92 | |||

| d 7 = d 5 + 2 Sz ф = 55,96 + 2×0,21 = 56,38 | d 8 = d 7 – 0,04 = 56,38 - 0,04 = 56,34 | |||

| d 9 = d 7 + 2 Sz ф = 56,38 + 2×0,21 = 56,80 | d 10 = d 9 – 0,04 = 56,80 - 0,04 = 56,76 | |||

| d 11 = d 9 + 2 Sz ф = 56,80 + 2×0,21 = 57,22 | d 12 = d 11 – 0,04 = 57,22 - 0,04 = 57,18 | |||

| d 13 = d 11 + 2 Sz ф = 57,22 + 2×0,21 = 57,64 | d 14 = d 13 – 0,04 = 57,64 - 0,04 = 57,60 | |||

| d 15 = d 13 + 2 Sz ф = 57,64 + 2×0,21 = 58,06 | d 16 = d 15 – 0,04 = 58,06 - 0,04 = 58,02 | |||

| d 17 = d 15 + 2 S ' z ф = 58,06 + 2×0,2 = 58,46 = dfk | d 18 = d 17 – 0,04 = 58,46 - 0,04 = 58,42 |

Таблица 7 – Шлицевая секция Ш1 (от df = 57,2 мм до dfk = 58,46 мм)

|

|

| d 19 = df + 2 Sz ш = 57,2 + 2×0,21 = 57,62 | |

| d 20 = d 19+ 2 Sz ш = 57,62 + 2×0,21 = 58,04 | |

| d 21 = d 20+ 2 Sz ш = 58,04 + 2×0,21 = 58,46 = df k |

Таблица 8 – Шлицевая секция Ш2 (от dfk = 58,46 мм до Dр = 65,026 мм)

| d 22 = dfk + 2 Sz ш = 58,46 + 2×0,21 = 58,88 | d 23 = d 22 – 0,04 = 58,88 – 0,04 = 58,84 | |||

| d 24 = d 22 + 2 Sz ш = 58,88 + 2×0,21 = 59,30 | d 25 = d 24 – 0,04 = 59,30 – 0,04 = 59,26 | |||

| d 26 = d 24 + 2 Sz ш = 59,30 + 2×0,21 = 59,72 | d 27 = d 26 – 0,04 = 59,72 – 0,04 = 59,68 | |||

| d 28 = d 26 + 2 Sz ш = 59,72 + 2×0,21 = 60,14 | d 29 = d 28 – 0,04 = 60,14 – 0,04 = 60,10 | |||

| d 30 = d 28 + 2 Sz ш = 60,14 + 2×0,21 = 60,56 | d 31 = d 30 – 0,04 = 60,56 – 0,04 = 60,52 | |||

| d 32 = d 30 + 2 Sz ш = 60,56 + 2×0,21 = 60,98 | d 33 = d 32 – 0,04 = 60,98 – 0,04 = 60,94 | |||

| d 34 = d 32 + 2 Sz ш = 60,98 + 2×0,21 = 61,40 | d 35 = d 34 – 0,04 = 61,40 – 0,04 = 61,36 | |||

| d 36 = d 34 + 2 Sz ш = 61,40 + 2×0,21 = 61,82 | d 37 = d 36 – 0,04 = 61,82 – 0,04 = 61,78 | |||

| d 38 = d 36 + 2 Sz ш = 61,82 + 2×0,21 = 62,24 | d 39 = d 38 – 0,04 = 62,24 – 0,04 = 62,20 | |||

| d 40 = d 38 + 2 Sz ш = 62,24 + 2×0,21 = 62,66 | d 41 = d 40 – 0,04 = 62,66 – 0,04 = 62,62 | |||

| d 42 = d 40 + 2 Sz ш = 62,66 + 2×0,21 = 63,08 | d 43 = d 42 – 0,04 = 63,08 – 0,04 = 63,04 | |||

| d 44 = d 42 + 2 Sz ш = 63,08 + 2×0,21 = 63,50 | d 45 = d 44 – 0,04 = 63,50 – 0,04 = 63,46 | |||

| d 46 = d 44 + 2 Sz ш = 63,50 + 2×0,21 = 63,92 | d 47 = d 46 – 0,04 = 63,92 – 0,04 = 63,88 | |||

| d 48 = d 46 + 2 Sz ш = 63,92 + 2×0,21 = 64,34 | d 49 = d 48 – 0,04 = 64,34 – 0,04 = 64,30 |

Таблица 9 – Шлицевые переходные зубья

| d 50 = d 48 + 2 S ' z ш = 64,34 + 2×0,15 = 64,64 | d 51 = d 50 – 0,04 = 64,64 – 0,04 = 64,60 | |||

| d 52 = d 50 + 2 S '' z ш = 64,64 + 2×0,1 = 64,84 | d 53 = d 52 – 0,04 = 64,84 – 0,04 = 64,80 | |||

| d 54 = d 52 + 2 S ''' z ш = 64,84 + 2×0,09 = 65,02 | d 55 = d 54 – 0,04 = 65,02 – 0,04 = 64,98 |

Таблица 10 – Шлицевые калибрующие зубья

| d 56 = 65,0229 | |

| d 57 = 65,02 | |

| d 58 = 65,02 | |

| d 59 = 65,02 | |

| d 60 = 65,02 |

Таблица 11 – Круглая секция К:(от dо=54,7мм до dр=56,16 мм)

| d 61 = d о + 2 Sz к = 54,70 + 2×0,19 = 55,08 | |

| d 62 = d 61 + 2 Sz к = 55,08 + 2×0,19 = 55,46 |

Таблица 12 – Круглые переходные зубья

| d 63 = d 62 + 2 Sz к = 55,46 + 2×0,15 = 55,76 | |

| d 64 = d 63 + 2 Sz к = 55,76 + 2×0,11 = 55,98 | |

| d 65 = d 64 + 2 Sz к = 55,98 + 2×0,09 = 56,16 |

Таблица 13 – Круглые калибрующие зубья

| d 66 = 56,16 | |

| d 67 = 56,16 | |

| d 68 = 56,16 | |

| d 69 = 56,16 | |

| d 70 = 56,16 |

16) Расчет длины рабочей части протяжки:

|

|

L p = (Z реж + Z к × i) × t (4.22)

L p = 70 × 14 = 980 мм.

17) Выбор модели станка по номинальному тяговому усилию Рт:

Р тш = р ш × Sш – по шлицевой секции. (4.23)

Р тш = 488 × 160 = 78080 Н = 78 кН

Р тк = р к × Sк – по круглой части. (4.24)

Р тк = 455 × 384 = 174720 Н = 174,7 кН

где р ш и р к – cила резания на 1 мм длины кромки протяжки выбирается в зависимости от подачи на зуб шлицевой и круглой частей протяжки соответственно ([5] таблица 8).

Выбираем вертикально-протяжной станок мод. 7720В с Р т = 200 кН ([5] таблица 11).

18) Длина протяжки до первого зуба:

l = l o + l к + l п (4.25)

l = 50 + 152 + 40 = 242 мм.

19) Общая длина протяжки:

L = l + L p + l 5 + l 1 + l т (4.26)

L = 242+980+35+96+20×2 = 1393мм.

20) Проверка длины протяжки L по условию возможности обработки в центрах:

L = 1393 мм < [ L ] = 1500 мм ([5] таблица 13) – условие выполняется.

21) Проверка длины протяжки по рабочему ходу станка:

L px = 1250 мм > L p + l 5 + l 1 + l o + D (4.27)

980 + 35 + 96 + 50 + 10 = 1171 мм – условие выполняется.

|

|

|

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!