Исследования [3] проводили при фрезеровании заготовок из стали 5ХНМ на скорости резания V = 247 м/мин, подаче Sz = 0,4 мм/зуб, глубине резания t = 1,5 мм и ширине фрезерования В= 20 мм. Оценивали относительный износ по передней поверхности инструмента К’ и интенсивность износа по задней поверхности J. В работе участвовало 3 инструмента с многослойными покрытиями: TiN-TiCN, TiCN-TiN, TiN-TiCN-TiN.

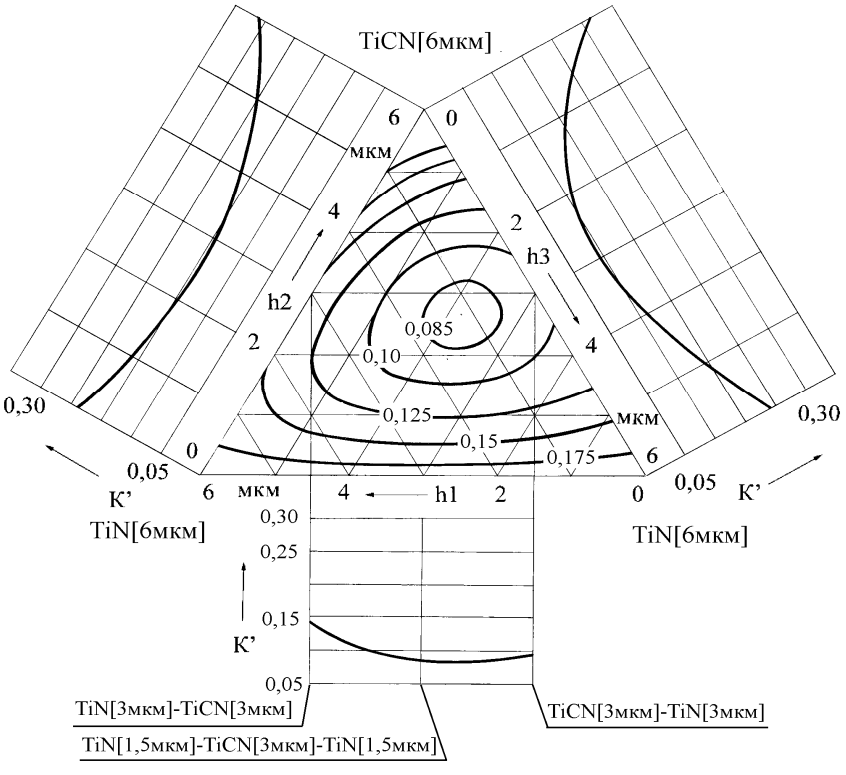

Влияние конструкции покрытия на величину относительного износа инструмента по передней поверхности К’ показано на рисунке 13

Рисунок 13 – Зависимость относительного износа по передней поверхности с многослойными покрытиями (TiN-TiCN, TiCN-TiN, TiN-TiCN-TiN) от толщины слоёв: h1, h2, h3 – толщины внутреннего, промежуточного и внешнего слоёв покрытия.

Установлено, что для многослойных покрытий величина относительного износа К’ значительно меньше (до 3 раз), чем для однослойных. При этом зависимость величины относительного износа К’ от соотношения толщин покрытия носит экстремальный характер. Для инструмента с покрытием TiN-TiCN минимальная величина К’ наблюдается при толщине слоев соответственно 2,5 мкм и 3,5 мкм, а для покрытия TiCN-TiN – 3 мкм и 3 мкм. Меньшая величина относительного износа K’ имеет место для инструмента с покрытием TiCN-TiN (в 1,5 раза по сравнению с инструментом с покрытием TiN-TiCN). Это подтверждает справедливость сформулированного принципа построения многослойных покрытий для прерывистого резания, согласно которому слой, примыкающий к инструментальной основе, должен обладать высокими механическими свойствами и уровнем остаточных сжимающих напряжений, а внешний слой обеспечивать максимальное снижение уровня циклических силовых и температурных нагрузок на инструмент. Покрытие TiN-TiCN, не отвечающее предложенному принципу, имеет внутренний слой TiN, обладающий более низкими значениями микротвердости и величиной остаточных сжимающих напряжений по сравнению со слоем TiCN. Кроме того, внешний слой TiCN данного покрытия в значительно меньшей степени снижает температуру и напряжения в режущем клине и амплитуду их изменения за время рабочего и холостого ходов по сравнению с покрытием TiN. По этим причинам инструмент с покрытием TiN-TiCN изнашивается по передней поверхности значительно быстрее, чем с покрытием TiCN-TiN, несмотря на более высокую микротвердость и меньший коэффициент отслоения.

Нанесение дополнительного внешнего слоя TiN на инструмент с покрытием TiN-TiCN способствует снижению температуры и напряжений в режущем клине и амплитуды их изменения за время рабочего и холостого ходов и переводит данное покрытие в разряд отвечающих предложенному принципу построения многослойных покрытий. Для инструмента с трехслойным покрытием характерно снижение относительного износа по передней поверхности K’. Этому способствует более высокая прочность сцепления с инструментальной основой за счет наличия слоя нитрида титана между основой и слоем TiCN. Вместе с тем при переходе от двухслойных покрытий к трехслойным увеличивается количество границ раздела слоев и уменьшается их толщина. Это ведет к повышению сопротивляемости покрытия росту трещин и разрушению.

Все это вместе взятое снижает величину относительного износа К’ для трехслойных покрытий по сравнению с двухслойными покрытиями TiCN-TiN и TiN-TiCN соответственно в 1,2 раза и 1,8 раза.

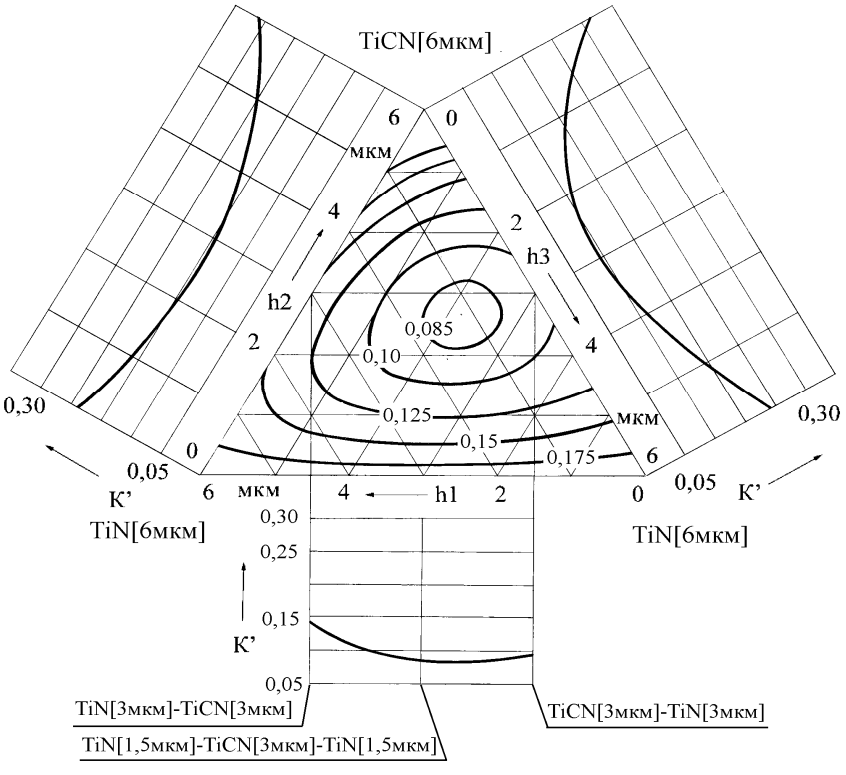

Исследования интенсивности износа режущего инструмента с многослойными покрытиями по задней поверхности показали, что минимальная величина данного износа имеет место для покрытия TiCN-TiN при толщине внешнего слоя TiN 1 мкм (рисунок 14).

Рисунок 14 – Зависимость интенсивности износа инструмента по задней поверхности с многослойными покрытиями (TiN-TiCN, TiCN-TiN, TiN-TiCN-TiN) от толщины слоёв: h1, h2, h3 – толщины внутреннего, промежуточного и внешнего слоёв покрытия.

Рост толщины слоя TiN до2,5 – 3 мкм несущественно увеличивает интенсивность износа. Для покрытий TiN-TiCN увеличение толщины слоя TiN ведет к непрерывному повышению интенсивности износа J. Сравнение двухслойных покрытий TiN-TiCN и TiCN-TiN показало, что снижение интенсивности износа J для них связано с увеличением толщины более твердого слоя TiCN. Как видно из рисунка 14, для инструмента с покрытиями TiN-TiCN величина износа J выше, чем с покрытием TiCN-TiN. Меньшая интенсивность износа по задней поверхности инструмента с покрытием TiCN-TiN объясняется наличием верхнего слоя TiN, способствующего снижению уровня температур на задней поверхности по сравнению со слоем TiCN в покрытии TiN-TiCN. Кроме того, при нанесении покрытия TiCN-TiN первым в контакт с обрабатываемым материалом на задней поверхности вступает слой TiCN, который, в отличие от слоя TiN в покрытии TiN-TiCN, в большей степени сопротивляется абразивному и адгезионно-усталостному износу. Интенсивность износа по задней поверхности J инструмента с трехслойным покрытием зависит от расположения более твердого слоя TiCN. Наличие нижнего слоя TiN, прилегающего к инструментальной основе, ведет к смещению твердого слоя TiCN на задней поверхности в сторону от режущей кромки в область меньших значений контактных напряжений. В области более высоких контактных напряжений находится слой TiN, первым вступающий в контакт с обрабатываемым материалом. В результате этого интенсивность износа J увеличивается. Такое влияние расположения твердого слоя TiCN в покрытии на интенсивность износа J подтверждает правильность выдвинутого положения, что прилегающий к инструментальной основе более твердый и износостойкий слой покрытия с высоким уровнем сжимающих остаточных напряжений будет способствовать эффективному торможению роста площадки износа на задней поверхности.

Анализируя вышесказанное, можно отметить, что среди двухслойныхпокрытий на основе нитрида и карбонитрида титана минимальные относительный износ по передней поверхности K’ и интенсивность износа по задней поверхности J обеспечивают покрытия TiCN-TiN. При этом минимальная величина относительного износа K’ наблюдается при толщине слоя TiCN, равной 3 мкм, а минимальная интенсивность износа J – при 5 мкм. Учитывая, что величина J незначительно изменяется от толщины слоя TiCN, наибольшую эффективность будет иметь двухслойное покрытие TiCN-TiN с толщиной внутреннего слоя TiCN, составляющей 30 – 50% от общей толщины покрытия. Для трехслойного покрытия TiN-TiCN-TiN минимальная величина относительного износа K’ наблюдается при толщине слоя TiN, прилегающего к инструментальной основе, равной 1 – 1,5 мкм и толщине слоя TiCN 2,5 – 3 мкм. Принимая во внимание, что при толщине слоя TiCN свыше3 мкм интенсивность износа J изменяется незначительно, можно считать, что наибольшая эффективность данного покрытия будет иметь место при толщинах нижнего слоя TiN и среднего слоя TiCN, равных соответственно18 – 25% и 45 – 55% от общей толщины покрытия. Для двухслойных покрытий TiCN-TiN, предпочтительной является конструкция с толщиной нижнего слоя, составляющей 30 – 50% от общей толщины покрытия.

Вывод по разделу

В данном разделе были рассмотрены вопросы, связанные с выбором и применением износостойкого покрытия. Были рассмотрены методы нанесения износостойкого покрытия (CVD и PVD), а так же отдельно отмечена разновидность метода химического нанесения износостойкого покрытия – это метод плазменного CVD.

Так же в данном разделе было рассмотрено исследование, связанное с влиянием толщин слоёв износостойкого покрытия на относительный износ передней и интенсивность износа задней поверхностей режущего инструмента при прерывистом резании. Даны рекомендации по выбору порядка и толщине слоёв из нитрида и карбонитрида титана.

Так как заточка протяжки является очень трудоёмкой операцией и требует специального оборудования, то применение многослойного износостойкого покрытия является актуальной задачей для данного инструмента, так как применение многослойного износостойкого покрытия увеличит срок службы инструмента.

КОНСТРУКТОРСКАЯ ЧАСТЬ

3.1 Разработка технического задания на проектирование инструмента

Техническое задание на проектирование комбинированной шлицевой протяжки для обработки шлицевого отверстия втулки.

1. Наименование, назначение и область применения

Протяжка комбинированная с групповой схемой резания, предназначена для обработки шлицевого отверстия втулки.

2. Цель и задачи разработки

Рассчитать и спроектировать комбинированную протяжку с групповой схемой резания для обработки шлицевого отверстия со следующими параметрами: d = 56+0,190 мм; D = 65+0,030 мм; b =  мм; r ≤ 0,5 мм; f = 56+0,20 мм (шлицевое соединение D - 8´56´65

мм; r ≤ 0,5 мм; f = 56+0,20 мм (шлицевое соединение D - 8´56´65  ´10

´10  ).

).

3. Основание для разработки

Задание на выпускную работу, утвержденное приказом ректора Университета машиностроения, № от

4. Источники разработки

- Рабочий чертеж шлицевой протяжки и технические требования к нему.

- Технологический процесс изготовления шлицевой протяжки.

- Паспорт на оборудование.

- Технологический процесс изготовления шлицевой протяжки.

- Стандарты, патенты, методические указания и учебные пособия Университета машиностроения, справочно-нормативная и техническая литература.

5. Технические характеристики

- Шлицевая протяжка является составной. Материал режущей части Р6М5 ГОСТ 19265, твердость HRCэ 63...66, материал хвостовика сталь 40Х ГОСТ 4543, твёрдость не более 260 HB.

- Обрабатываемый материал сталь 45Х ГОСТ 4543.

- Шероховатость обработанной поверхности Ra 6,3.

- Допуск на режущие зубья -0,020, калибрующие -0,010.

6. Требования безопасности и влияния на окружающую среду

Для исключения порезов рук и скола (поломки) на торцах протяжки предусмотреть фаски. На всех поверхностях протяжки не должно быть трещин, заусенцев и следов коррозии.

7. Экономические показатели

Скорость резания протяжки не менее 7 м/мин при обеспечении требований к качеству.

8. Документация, подлежащая разработке

Расчетно-пояснительная записка по расчету и проектированию комбинированной шлицевой протяжки, рабочие чертежи комбинированной шлицевой протяжки с указанием необходимых технических требований.

мм; r ≤ 0,5 мм; f = 56+0,20 мм (шлицевое соединение D - 8´56´65

мм; r ≤ 0,5 мм; f = 56+0,20 мм (шлицевое соединение D - 8´56´65  ´10

´10  ).

).