Точность при восстановлении деталей зависит от правильного выбора технологических баз.

В качестве технологических баз нельзя использовать поверхности, которые в процессе эксплуатации изнашиваются, иначе будет наблюдаться нарушение координации между отдельными поверхностями деталей.

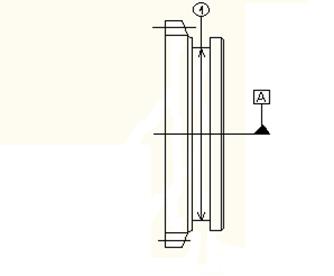

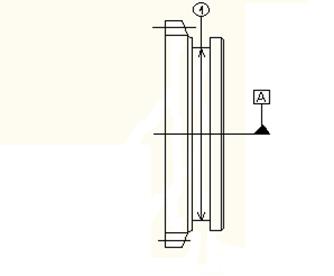

За технологическую базу принимаем осевую линию шестерни.

Восстановление дефектной поверхности включает:

- токарная операция:

Станок 16К20П (токарно-винторезный станок повышенного класса точности), подача S=0,14мм/об.

- наплавочная операция:

используем станок 16К20П и наплавочную головку, установленную на суппорте.

сварочный ток 150А, частота вращения детали 0,75об/мин, скорость наплавки 34 м/ч, шаг наплавки 4,5мм/об, амплитуда колебаний 2мм., вылет электрода 15мм.

- токарная операция:

Станок 16К20П подача S=0,14мм/об.

Рассчитаем режим вибродуговой наплавки.

Марку электродной проволоки выбираем в зависимости от требуемой твердости наплавленного металла. Параметры твёрдости детали в задании не оговорены. Принимаем марку электродной проволоки НП-40.

В зависимости от толщины наплавляемого слоя (h=1,75мм.) принимаем диаметр электрода dэ =2,5мм., напряжение наплавки U =20В

Число проходов i определяется по формуле:

,

,

где D – диаметр, до которого наплавляют деталь, мм;

d – диаметр наплавляемой поверхности, мм;

t – толщина наплавляемого слоя за один проход, мм.

Расчет сварочного тока I, А, производится по формуле:

I = (60...57)dэ =60·2,5=150А

Скорость подачи электродной проволоки Vпр, м/ч, определяется по формуле:

где U – напряжение, В;

dэ – диаметр электродной проволоки, мм.

Частота вращения детали n, об/мин, определяется по формуле:

где Vн – скорость наплавки, м/ч;

D – диаметр наплавляемой поверхности, мм.

Скорость наплавки Vн, м/ч, рассчитывается по формуле:

где d э – диаметр электродной проволоки, мм;

hн – коэффициент перехода электродной проволоки в наплавляемый металл; hн =0,8…0,9;

h – толщина наплавляемого слоя, мм;

S – шаг наплавки, мм/об.

a – коэффициент, учитывающий отклонение фактической площади сечения наплавленного валика (а = 0,7...0,85).

Между скоростью подачи электродной проволоки и скоростью наплавки существует оптимальное соотношение, при котором обеспечивается хорошее качество наплавки.

Обычно:

Vн = (0,4…0,8)Vпр

С увеличением диаметра электродной проволоки до 2,5…3,0 мм:

Vн = (0,7…0,8)Vпр

Шаг наплавки влияет на прочность сцепления наплавленного металла с основой и волнистость поверхности. Шаг наплавки S, мм/об:

S = (1,6... 2,2)⋅dэ =1,9·2,5=4,75мм/об

Амплитуда колебаний А, мм:

А = (0,75…1,0)⋅dэ = 0,8⋅2,5= 2мм

Вылет электрода Н, мм:

Н = (5 … 8)⋅dэ = 6⋅2,5=15мм

Выбранные режимы уточняют в процессе пробных наплавок. Качество последних можно улучшить применением дополнительных защитных сред: углекислого газа, флюсов, водяного пара, а также порошковых проволок.

Величина основного времени при вибродуговой наплавке зависит от диаметра и длины наплавляемой поверхности, от скорости наплавки (окружной скорости детали) или числа оборотов детали и величины продольной подачи суппорта. Основное время наплавки определяется по формуле:

где L – длина (ширина) наплавляемой поверхности, мм;

i – количество проходов.

Вспомогательное время Тв, связанное с процессом наплавки: включение генератора, подвод мундштука, включение вибратора, пуск станка, включение продольной подачи суппорта, включение подачи жидкости, очистка поверхности детали от ржавчины и окалины и все последующие действия до выключения установки после окончания наплавки, принимается 0,9 мин на один проход.

Вспомогательное время Тв затрачиваемое на установку и снятие детали принимаем 1,0мин.

Тв =0,9+1=1,9мин

Дополнительное время Тдоп составляет 15 % от оперативного времени. Оперативное время Топ состоит из суммы основного и вспомогательного времени.

Тдоп = Топ ·0,15=(То+Тв)·0,15=(2,2+1,9)·0,15=0,41мин

Подготовительно-заключительное время Тп.з. при вибродуговой наплавке определяется в зависимости от станка. Высота центров станка 16К20П = 215мм. Принимаем Тп.з. =16мин

Нормируемое время Тн, мин/шт. выражается формулой:

где N – количество деталей в партии.

,

,