Теоретические вопросы

2.1. Промышленные роботы

2.2. Роботизированные технологические комплексы

2.3. Роботизированные системы для обслуживания станков

2.4. Типовые компоновки РТК

Промышленные роботы

Промышленные роботы используются в составе:

1. робото-техническихкомплексов (РТК),

2. гибких производственных модулей (ГПМ),

3. роботизированных технологических линий (РТЛ),

4. роботизированных технологических участков (РТУ).

Использование промышленных роботов позволяет исключить брак, сократить издержки, повысить рентабельность выпускаемой продукции. Роботы успешно внедряются производство, заменяя людей, решая множество задач, важнейшая из которых – исключение человеческого фактора.

Роботы способны производить продукцию с высокой степенью повторяемости. Они могут быть укомплектованы различными датчиками движения и системами технического зрения. Качество продукции при использовании роботов не снизится, если работа утомительна и однообразна или выполняется в условиях опасной окружающей среды.

Роботизированные технологии принципиально отличаются от обычных традиционных средств, так как имеют многоцелевое назначение. Они легко перестраиваются на выполнение самых разнообразных операций.

Наиболее часто используются следующие роботизированные решения на базе промышленных роботов, предназначенные для выполнения разного рода специализированных операций:

1. для сварки – дуговой, плазменной, контактной (рис. 5);

2. для обслуживания станков, в том числе токарно-фрезерной группы, машин плазменной, лазерной резки;

3. для позиционирования заготовок;

4. для транспортировки деталей;

5. для нанесения лакокрасочных покрытий.

Рис. 5. Промышленные роботы

а) робот дуговой сварки; б) робот контактной сварки; в) робот общего назначения

Применение промышленных роботов позволило эффективнее выполнять непосильные человеку по трудоемкости и точности работы: загрузку/разгрузку, укладку, сортировку, ориентацию деталей; перемещение заготовок от одного робота к другому, а готовых изделий - на склад; точечную сварку и сварку швов; сборку механических и электронных деталей; прокладывание кабеля; разрезание заготовок по сложному контуру. Пример автоматизированного участка сборочной линии показан на рис. 6.

Рис.6.Роботизированная сборочная линия

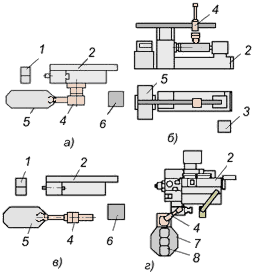

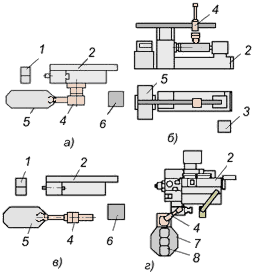

На рис.7 показаны примеры расположения промышленных роботов в составе РТК.

Промышленный робот может быть самостоятельной единицей или конструктивно объединенным с основным технологическим оборудованием.

На рис. 7, а показан промышленный робот 4, встроенный в металлорежущий станок с системой управления 3.

Тактовый стол 5 подает заготовку на фиксированную позицию. Промышленный робот снимает заготовку и устанавливает ее в рабочую зону станка 2.

После обработки готовая деталь снимается и устанавливается роботом в ту же позицию тактового стола. Затем система управления 1 промышленного робота подает сигнал для перемещения тактового стола на один шаг: готовая деталь перемещается на другую позицию, а на ее место поступает новая заготовка.

Рис. 7. Расположение промышленных роботов в РТК с одним станком: а - встроенный в станок, б - портальный, в - установленный рядом со станком, г - встроенный в ГПМ

На рис. 7,б показан портальный промышленный робот 4, установленный над станком 2 с системой управления 3. Накопитель заготовок 6 размещается рядом со станком. Для загрузки - разгрузки заготовокслужит каретка, перемещающаяся по порталу.

На рис. 7,в показан промышленный робот 4 для установки и снятия инструментов и готовых изделий, установленный рядом со станком 2 и работающий в цилиндрической системе координат. Загрузка заготовок происходит с использованием тактового стола 5 и промышленного робота 4 в станок 2. Станок и промышленный робот имеют свои системы управления соответственно 3 и 1.

На рис. 7,г показано применение промышленного робота в ГПМ для обработки корпусных деталей. Модуль состоит из стеллажа 7 для накопления заготовок 8 и обработанных деталей и станка 2, работающего без участия рабочего. Промышленный робот 4 служит для установки заготовки со стеллажа в рабочую зону станка и обработанной детали из рабочей зоны в стеллаж 7.

В РТК может совсем отсутствовать технологическое оборудование, тогда основную операцию выполняет непосредственно промышленный робот.

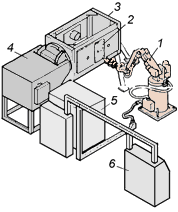

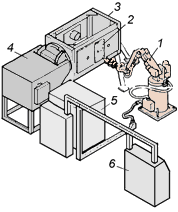

На рис. 8 показан технологический промышленный робот 1 для сверления и фасонного фрезерования деталей самолетов, образующий РТК.

Рис. 8. Технологический промышленный робот

Сбоку от робота установлен инструментальный магазин с набором различных сверл и фрез в оправках (на рис.4.14 не показан). Обрабатываемая панель 2 устанавливается оператором на одну из граней поворотного приспособления 3.

В это время с другой стороны приспособления с помощью робота производится обработка второй панели. После окончания операции приспособление поворачивается специальным механизмом 4 с гидравлическим приводом и робот осуществляет обработку следующей детали.

Чтобы добиться необходимой точности обработки, на обрабатываемую панель устанавливается "кондуктор", который определяет положение отверстий. В состав РТК входят гидростанция 5 и система управления 6. РТК значительно дешевле, чем установка пятикоординатного многоцелевого станка.

Если оборудование, расположенное в РТК, образует технологический поток, то такой комплекс принято называть роботизированной технологической линией (РТЛ).

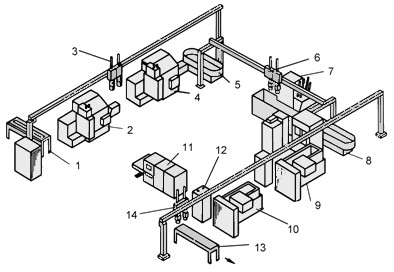

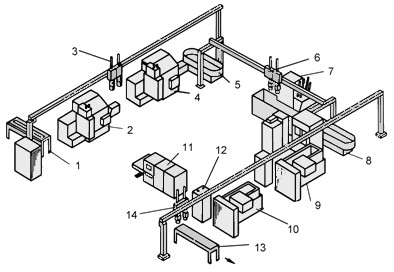

На рис.9 показана многостаночная РТЛ, построенная на базе портальных промышленных роботов и предназначенная для обработки валов электродвигателей.

Рис. 9. Многостаночная РТЛ на базе портальных промышленных роботов

Штучные заготовки, имеющие обработанные торцы и центровые отверстия, подаются по конвейеру 1, откуда они снимаются портальным промышленным роботом 3, имеющим двухзахватное устройство для обслуживания токарных станков 2 и 4.

Чтобы участки РТЛ могли работать несинхронно, встроен промежуточный накопитель 5, который используется также для создания П-образной компоновки. Двухзахватный портальный промышленный робот 6 обслуживает один многоцелевой станок 7, который служит для снятия лысок, обработки шпоночных пазов, сверления отверстий и других операций. Обрабатываемые детали поступают в накопитель 8, откуда двухзахватным промышленным роботом 14 последовательно передаются на круглошлифовальные станки 9 и 10. Готовые детали укладываются на отводящий конвейер 13. Управление линией комбинированное. Централизованное управление всей РТЛ производится от ЭВМ 11 и пультов управления 12 систем ЧПУ у отдельных станков.

Роботизированный технологический участок (РТУ). Следующим по сложности роботизированным комплексом является роботизированный технологический участок. Он характеризуется выполнением нескольких основных технологических операций, которые объединены конструктивно (оборудованием) и (или) организационно (управлением). Эти операции могут быть одинаковыми или различными, но не связанными технологическим потоком в определенную последовательность.

Простейший роботизированный технологический участок РТУ может включать несколько единиц технологического оборудования, обслуживаемых одним промышленным роботом (неподвижным с размещением оборудования вокруг промышленного робота или подвижным, перемещающимся вдоль оборудования). Другие РТУ имеют несколько промышленных роботов, которые последовательно выполняют основную технологическую операцию, например сборку одного изделия.

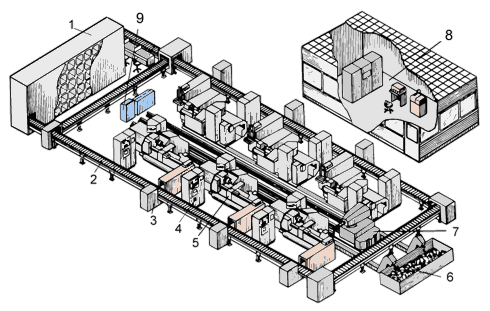

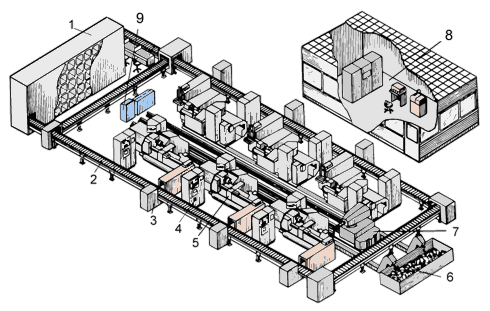

На рис. показан РТУ из токарных станков с ЧПУ, обслуживаемый подвижным промышленным роботом, с общим управлением от ЭВМ, автоматизированным складом и единой транспортной системой.

На складе 1 хранятся как заготовки, так и изделия (типа валов). Станки 5 с пультами 4 ЧПУ расположены в два ряда, а между ними по рельсам перемещается (с четким позиционированием) промышленный робот 7. По периметру участка четырехугольником расположены роликовые конвейеры 2, связывающие участок с автоматизированным складом и позицией 8 контроля.

Рис. 10. Участок станков с ЧПУ, обслуживаемый подвижным промышленным роботом, с общим управлением от внешней ЭВМ, автоматизированным складом и единой транспортной системой

За ней расположен отводящий конвейер для выдачи обработанных изделий. За задними бабками станков перпендикулярно линии центров и внешнему общему конвейеру проходят конвейеры-накопители 3, которые выводят изделия и заготовки на позиции обслуживания промышленным роботом. Стружка отводится специальным конвейером в бункер 6. По команде ЭВМ 9 заготовки выдаются со склада, автоматически передаются конвейером на каждый станок, устанавливаются роботом на станки, снимаются им и передаются на внешний конвейер, направляющий их на станцию контроля и затем на склад готовой продукции.

Следующий по сложности роботизированный участок включает несколько единиц технологического оборудования и обслуживающих их одинаковых промышленных роботов. Дальнейшим усложнением РТУ является совместная работа промышленных роботов различных типов.

РТК может представлять собой цех, состоящий, например, из нескольких РТУ, автоматизированных складов и связывающих их транспортных промышленных роботов. Пределом развития роботизированного производства является комплексно роботизированный завод.

Создание РТК связано со значительными единовременными затратами. По мере усложнения РТК и повышения уровня автоматизации эти затраты увеличиваются. Экономическая эффективность от создания РТК определяется из сравнения затрат и достигаемых результатов, которые выступают в виде составляющих социально-экономического эффекта роботизации. Этот эффект проявляется в трех сферах: разработка и изготовление, производственное использование и применение продукции.