Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

СТРОИТЕЛЬНЫЕ

И ПУТЕВЫЕ МАШИНЫ

Учебное пособие по дисциплине

«Технология, механизация и автоматизация железнодорожного строительства»

ХАБАРОВСК

2007

УДК 621.87:629.114(075.8)

ББК О 211–06–51 + Н6–5

Рецензент:

Строительные и путевые машины: Учебное пособие по

дисциплине «Технология, механизация и автоматизация

железнодорожного строительства» / Шалягин Г.Л.,

Пиотрович А.А., Полоз В.Н.–

Хабаровск, Изд-во ДВГУПС, 2007.–

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………………………..………..5

1. ОБЩИЕ СВЕДЕНИЯ О СТРОИТЕЛЬНЫХ МАШИНАХ…………………......6

1.1. Основные узлы и элементы строительных машин………………………..6

1.2. Классификация и индексация строительных машин…………………......9

1.3. Основы автоматизации строительного производства…………………..12

1.4. Контрольные вопросы…………………………………………………………14

2. МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ…………………………………………..15

2.1. Классификация и общая характеристика…………………………………. 15

2.2. Одноковшовые строительные экскаваторы …………………………..16

2.2.1. Классификация и общая характеристика………………………………...16

2.2.2. Расчет производительности экскаватора………………………………...25

2.2.3. Определение модели и числа автосамосвалов………………………...27

2.2.4. Контрольные вопросы……………………………………………………….28

2.3. Экскаваторы непрерывного действия …………………………………..30

2.3.1. Устройство, назначение, классификация и индексация……………….30

2.3.2. Производительность многоковшовых экскаваторов……………………35

|

|

2.3.3. Контрольные вопросы……………………………………………………….35

2.4. Скреперы ………………………………………………………………………..36

2.4.1. Классификация и устройство скреперов…………………………………36

2.4.2. Расчет производительности скрепера……………………………………40

2.4.3. Контрольные вопросы……………………………………………………….42

2.5. Бульдозеры и бульдозеры-рыхлители …………………………………43

2.5.1. Бульдозеры……………………………………………………………………43

2.5.2. Бульдозеры-рыхлители……………………………………………………..47

2.5.3. Контрольные вопросы……………………………………………………….50

2.6. Автогрейдеры ………………………………………………………………….50

2.6.1. Общая характеристика автогрейдеров…………………………………...50

2.6.2. Производительность автогрейдера……………………………………….53

2.6.3. Контрольные вопросы……………………………………………………….55

2.7. Машины и оборудование для уплотнения грунта …………………….55

2.7.1. Общая характеристика машин для уплотнения грунта………………..55

2.7.2. Производительность грунтоуплотняющих машин………………………59

2.7.3. Контрольные вопросы……………………………………………………….60

2.8. Машины для буровых работ ……………………………………………….61

2.8.1. Классификация машин для буровых работ………………………………61

2.8.2. Буровые машины транспортного строительства………………………..62

2.8.3. Бурильно-крановые машины и машины для бурения скважин……….64

2.8.4. Контрольные вопросы……………………………………………………….65

3. ОБОРУДОВАНИЕ ДЛЯ ПОГРУЖЕНИЯ СВАЙ……………………………….66

3.1. Копры и копровое оборудование…………………………………………….66

3.2. Свайные погружатели………………………………………………………….67

3.3. Производительность сваебойной установки……………………………….69

3.4. Контрольные вопросы………………………………………………………….70

4. СТРОИТЕЛЬНЫЕ РАНЫ…………………………………………………………71

4.1. Общая характеристика и разновидности грузоподъемных машин…….71

4.2. Стреловые самоходные краны общего назначения………………………72

4.2.1. Классификация и общая характеристика………………………………...72

|

|

4.2.2. Гусеничные краны…………………………………………………………….75

4.2.3. Пневмоколесные краны……………………………………………………..75

4.2.4. Автомобильные краны……………………………………………………….76

4.2.5. Стреловые самоходные краны на специальных шасси……………….77

4.2.6. Железнодорожные стреловые краны……………………………………..79

4.2.7. Тракторные стреловые краны и краны-трубоукладчики……………….80

4.3. Башенные краны………………………………………………………………..82

4.4. Козловые краны…………………………………………………………………85

4.5. Специальные краны для монтажа пролетных строений…………………86

4.6. Производительность грузоподъемных машин…………………………….87

4.7. Контрольные вопросы…………………………………………………………88

5. МАШИНЫ ДЛЯ ТРАНСПОРТИРОВАНИЯ СТРОИТЕЛЬНЫХ ГРУЗОВ….89

5.1. Виды строительного транспорта…………………………………………….89

5.2. Специализированный автомобильный транспорт………………………..90

5.3. Производительность транспортного средства…………………………….94

5.4. Контрольные вопросы………………………………………………………….96

6. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПЕРЕРАБОТКИ КАМЕННЫХ МАТЕРИАЛОВ………………………………………………………………………..96

6.1. Общие сведения………………………………………………………………...96

6.2. Машины для дробления (измельчения) каменных материалов………..97

6.3. Сортировочные и моечные машины……………………………………….100

6.4. Контрольные вопросы………………………………………………………..102

7. МАШИНЫ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ РАБОТ…………………..103

7.1. Машины и установки для приготовления бетонов и растворов……….103

7.2. Дозаторы………………………………………………………………………..107

7.3. Бетононасосы и автобетононасосы………………………………………..108

7.4. Оборудование для уплотнения бетонной смеси………………………...111

7.5. Контрольные вопросы………………………………………………………..114

8. МАШИНЫ ДЛЯ ПУТЕВЫХ РАБОТ……………………………………………115

8.1. Классификация и индексация путевых машин…………………………..115

8.2. Машины и оборудование для сборки и укладки пути…………………...116

8.3. Машины для балластировки и выправки пути……………………………122

8.4. Контрольные вопросы

9. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ЭЛЕКТРИФИКАЦИИ ЖЕЛЕЗНЫХ ДОРОГ..………………………………………………………………………………123

9.1. Классификация машин для электрификации железных дорог………..123

|

|

9.2. Котлованокопатели и агрегаты вибропогружения свай………………...124

9.3. Монтажные краны и вышки………………………………………………….126

9.4. Контрольные вопросы………………………………………………………..127

БИБЛИОГРАФИЧЕСКИЙ СПИСОК………………………………………………128

ВВЕДЕНИЕ

Современное железнодорожное строительство располагает огромным многофункциональным парком строительных и путевых машин и оборудования, насчитывающим сотни наименований, моделей и типоразмеров. Эффективное применение машин требует от инженера-строителя путей сообщения глубоких профессиональных знаний в области механизации и автоматизации строительства, знакомства с конструктивными и эксплуатационными возможностями различных моделей строительных машин, умений по оптимальному комплектованию ими (по номенклатуре и численному составу) технологических процессов в различных производственных условиях. Этим и определяется содержание учебной дисциплины «Технология, механизация и автоматизация железнодорожного строительства», представляющей собой систему знаний о способах и средствах выполнения строительных работ и технологических процессов при сооружении железных дорог.

Переход нашей страны к рыночной экономике создает возможности для ускоренного создания и внедрения интенсивной технологии производства работ, современных систем машин и механизмов, обеспечивающих комплексную механизацию и автоматизацию строительного производства, что требует дальнейшего расширения и углубления фундаментальной подготовки студентов в области индустриализации строительства.

Целью предлагаемого учебного пособия является системное изложение учебного материала, освещающего устройство, принципы действия, классификацию и индексацию машин, применяемых в железнодорожном строительстве. В пособии также приводятся сведения о назначении машин и их рабочих процессах, средствах автоматизации управления машинами, рассматриваются основы эксплуатационных расчетов (преимущественно методы определения производительности машин), содержатся необходимые для этого исходные и справочные данные.

|

|

Учебное пособие является дополнением к действующему основному учебнику по дисциплине «Технология, механизация и автоматизация железнодорожного строительства». Кроме того, оно предназначено для выполнения практических и лабораторных работ, курсового и дипломного проектирования по указанной дисциплине.

Учебное пособие написано в соответствии с государственным общеобразовательным стандартом (высшее профессиональное образование) направления 270200 «Транспортное строительство» специальности 270204 «Строительство железных дорог, путь и путевое хозяйство».

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

2.1. Классификация и общая характеристика

Машины и оборудование для земляных работ классифицируют по назначению – землеройные, землеройно-транспортные, для уплотнения грунта, для подготовительных и вспомогательных работ, специальные, для гидромеханической разработки грунтов.

Землеройные машины предназначаются для выполнения преимущественно одной операции – отделения грунта от массива. Поэтому они оснащаются мощным рабочим органом и имеют сравнительно менее развитое ходовое оборудование. К ним относятся одноковшовые и многоковшовые экскаваторы.

Землеройно-транспортные машины (бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы) не только отделяют грунт от массива, но и перемещают его на определенное расстояние. Поэтому они оснащены не только мощным рабочим органом, но и мощным ходовым оборудованием.

Машины для подготовительных и вспомогательных работ при строительстве дорог выполняют расчистку полосы отчуждения земель от кустарника, валунов, пней, предварительное рыхление грунтов повышенной плотности. К этим машинам относятся кусторезы, корчеватели-собиратели, рыхлители.

При возведении земляных сооружений путем укладки предварительно разработанного грунта (насыпей, дамб, земляных плотин и т.д.) обязательно его уплотнение. Цель уплотнения – придание грунту в сооружении достаточных плотности и прочности, требующихся как для предотвращения деформации земляных сооружений вследствие естественного уплотнения грунта под действием собственной силы тяжести и увлажнения, так и для выдерживания внешних нагрузок. Достижению этой цели служат машины для уплотнения грунта – катки, трамбовочные машины, виброкатки, виброплиты и др.

Развитие технологии и механизации производства земляных работ обусловили создание разнообразных специальных машин, в том числе для устройства канав, кюветов, траншей, ям, мелиоративных, дноуглубительных, буровых, дрено- и кабелеукладочных, для возведения заглубленных фундаментов, «проколов» железных и шоссейных дорог и др.

В железнодорожном строительстве при соответствующих условиях успешно и широко применяется гидромеханизированный способ производства земляных работ, основанный на использовании скоростного напора струи воды или водяного потока.

|

|

Машины для земляных работ классифицируются также:

по виду привода (ДВС, электрический, гидравлический, комбинированный);

по числу двигателей (однодвигательные, многодвигательные);

по мощности (малой, средней и большой);

по ходовому оборудованию (гусеничные, пневмоколесные, рельсовые, шагающие);

по принципу действия (цикличного и непрерывного действия);

в зависимости от климатического исполнения (в обычном, северном, тропическом исполнении).

Машины для земляных работ непрерывно совершенствуются на основе исследований взаимодействия рабочих органов с грунтом, улучшения конструкции агрегатов и узлов, применения новых материалов и технологий для их изготовления. В настоящее время машины для земляных работ являются наиболее развитым классом строительных машин в связи с разнообразием гидрогеологических, климатических и конструктивных характеристик земляных сооружений и способов разработки грунтов.

Экскаваторы непрерывного действия (ЭНД)

2.3.1. Устройство, назначение, классификация и индексация ЭНД

Экскаваторы, непрерывно разрабатывающие грунт с одновременной погрузкой его в транспортное средство или укладкой в отвал, называют экскаваторами непрерывного действия.

Рабочими органами экскаваторов непрерывного действия являются ковши, скребки или резцы, укрепленные на замкнутой цепи (цепные экскаваторы) либо на роторе (роторные экскаваторы). Благодаря непрерывности процесса копания обеспечивается производительность, в 1,5…2 раза бόльшая, чем у одноковшовых экскаваторов на единицу установленной мощности.

Экскаваторы непрерывного действия классифицируют по многим признакам. В таблице 2.13 приведена общая схема классификации экскаваторов непрерывного действия.

Для экскаваторов непрерывного действия принята соответствующая буквенно-цифровая индексация. В буквенном индексе траншейных экскаваторов первые две буквы ЭТ означают: экскаватор траншейный, а третья – тип рабочего органа: Ц – цепной; Р – роторный. В цифровом индексе первые две цифры означают наибольшую глубину отрываемой траншеи (в дм), третья – порядковый номер модели.

Первая из дополнительных букв после цифрового индекса, как и в индексе одноковшовых экскаваторов, означает порядковую модернизацию машины (А, Б, В и т.д.), последующие – климатическое исполнение машины (ХЛ, С, Т, ТВ). Например, индекс ЭТЦ–252 обозначает: экскаватор траншейный цепной с глубиной копания 25 дм (2,5 м), вторая модель, первая модернизация.

Плужно-роторным экскаваторам-каналокопателям присвается индекс МК (мелиоративный каналокопатель) и порядковый номер по реестру, например, МК–23. Цепным экскаваторам поперечного копания присваивается индекс ЭМ (экскаватор мелиоративный) и буквенная часть по аналогии с траншейными экскаваторами продольного копания, в которой первые две цифры означают емкость ковша в л. Например, ЭМ–251А – это экскаватор поперечного копания с ковшами вместимостью 25 л, первая модель, первая модернизация.

Карьерные роторные стреловые экскаваторы имеют индекс ЭР (экскаватор радиального копания) и цифровую часть, в которой первые три цифры – емкость ковша в л (025 – 25 л; 050 – 50 л; 100 – 100 л), а четвертая – номер модели машины. Например, ЭР–1001 – роторный стреловой экскаватор с ковшами вместимостью 100 л, первая модель. Этот экскаватор выполнен на базе одноковшового экскаватора 6-й размерной группы.

Таблица 2.13

Схема классификации экскаваторов непрерывного действия

| Признак классификации |

Индекс |

Наименование | ||

| характер перемещения рабочего органа | тип рабочего органа | назначение | ||

|

Продольное копание | Цепной | Траншейные | ЭТЦ (ЭТН, ЭТУ)* | Цепные траншейные экскаваторы |

| Дрено- укладочные | ЭТЦ (ЭТН) | Экскаваторы-дреноукладчики | ||

| Роторный | Траншейные | ЭТР (ЭР) | Роторные траншейные экскаваторы | |

| Шнеко- роторный | Канальные | ЭТР | Шнеко-роторные экскаваторы-каналокопатели | |

| Двух- роторный | Канальные | ЭТР (КФН) | Двухроторные экскаваторы-каналокопатели | |

| Плужно- роторный | Канальные | МК | Плужно-роторные каналокопатели | |

| Поперечное копание | Цепной | Крьерные Мелиоративно-ремонтные | ЭМ МР | Цепные экскаваторы поперечного копания |

| Радиальное копание | Роторный | Карьерные | ЭР | Роторные стреловые экскаваторы |

* В скобках указаны встречающиеся в литературе устаревшие индексы

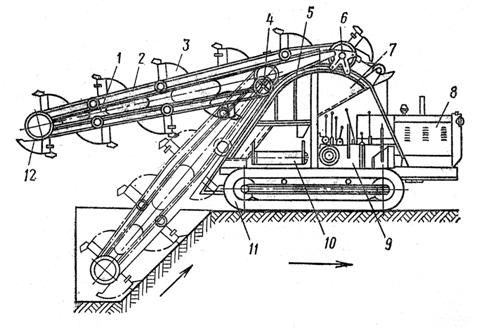

Цепные траншейные экскаваторы (табл. 2.14) смонтированы на колесных и гусеничных тракторах. Рабочее оборудование (рис. 2.4) состоит из ковшовой рамы 1, по направляющим которой перемещается ковшовая цепь 2 с укрепленными на ней ковшами 3, плужками или скребками. Поднимается и опускается рама при помощи канатного, гидравлического или цепного привода. Ковшовая цепь приводится в движение при одномоторном приводе через редуктор и цепную передачу от двигателя. На современных экскаваторах часто применяется многомоторный привод и гидродинамическая передача с гидротрансформатором.

Ковшовый рабочий орган траншейного экскаватора представляет собой короткий ковш 3. При очень малой ширине траншеи (0,2…0,5 м) применяют плужки или скребки. Для прорезания щелей в мерзлых и полускальных грунтах используют цепи с зубьями (бары). Для изменения ширины траншеи на ковшах крепят боковые ножи-уширители, устанавливают специальные фрезы на ковшовой раме, а также ковши разной ширины. Ковши снабжают зубьями, которые иногда располагают в шахматном порядке.

Таблица 2.14

Технические параметры цепных многоковшовых траншейных экскаваторов

| Модель | Базовый трактор | Мощность двигателя, кВт | Масса, Т | Размеры траншеи, м | |

| глубина | ширина | ||||

| с ковшовыми рабочими органами | |||||

| ЭТЦ-171 ЭТЦ-201 ЭТУ-353 ЭТУ-354 ЭТЦ–151 ЭТЦ-202 ЭТЦ-205С ЭТЦ-252А | – – – – ТТ-4 – Т–130МГ-1 ТТ–4 | 38 39 42 49 81 36,7 82 81 | 9,75 8,325 12,060 12 19,8 9,9 20,5 19,5 | 1,85 2,2 3,5 3,5 1,5 2,0 2,0 2,5 | 0,5 0,5 0,8 0,8 0,65; 0,8 0,5 0,65; 0,9 0,8; 1,0 |

Рис. 2.4. Экскаватор траншейный цепной

1 – ковшовая рама; 2 – цепь; 3 – ковши; 4 – ролики; 5 – направляющая рама; 6 – вал ведущей звездочки; 7 – бункер; 8 – двигатель; 9 – коробка передач; 10 – ленточный конвейер; 11 – ходовое оборудование;

12 – натяжная звездочка

Роторные траншейные экскаваторы по сравнению с цепными отличаются более высоким КПД (нет цепей, работающих в абразивной среде) и, следовательно, меньшей энергоемкостью разработки грунта. При равной с цепным экскаватором массе роторный экскаватор производительнее, поскольку допускает более высокую скорость резания грунта. Однако роторные экскаваторы имеют бóльшие габаритные размеры и массу, чем цепные. Это связано с тем, что наибольшая глубина траншеи не превышает 0,6 диаметра ротора. Таким образом, например, для копания траншеи глубиной 3,5 м понадобился бы ротор диаметром около 6 м. Поэтому роторные экскаваторы выпускают с максимальной глубиной копания 2,5 м.

Роторный траншейный экскаватор (рис. 2.5) в обычном исполнении является самоходной машиной и состоит из двух основных частей: тягача и рабочего оборудования. Гусеничные тягачи ЭТР выполняют на базе переоборудованных серийных гусеничных тракторов, у которых уширен и удлинен гусеничный ход, в трансмиссию включен ходоуменьшитель для получения рабочих скоростей передвижения машины (10…500 м/ч), имеется дополнительная рама 13 для монтажа рабочего оборудования и механизмы для подъема рабочего оборудования.

Рис. 2.5. Экскаватор траншейный роторный

1– гидроцилиндры; 2 – обоймы со звездочками; 3 – цепь; 4 – ведущая звездочка; 5 – двойная цепная передача; 6 – ленточный конвейер; 7 – рама ротора; 8 – колесо; 9 – скребок; 10 – ковши; 11 – ротор; 12 – направляющие ролики; 13 – основная рама

Рабочее оборудование включает в себя ротор 11 с ковшами 10 (либо зубьями), ленточный конвейер 6, скребок (зачистное устройство) 9, ножевой откосник. Ротор направляется и поддерживается направляющими роликами 12, попарно установленными на раме 7. Для уширения траншей дополнительно навешиваются боковые откосники. Поднимается и опускается рама вместе с ротором подъемным механизмом, состоящим из двух гидроцилиндров 1, на штоках которых укреплены подвижные обоймы со звездочками 2. Вращающий момент на ротор передается от ведущей звездочки 4 двойной цепной передачей 5, которая удлиняется при опускании ротора в грунт.

Техническая характеристика отечественных роторных траншейных экскаваторов приведена в табл. 2.15.

Таблица 2.15

Технические параметры роторных траншейных экскаваторов

| Модель | Базовая машина | Мощность двигателя, кВт | Масса, т | Размеры траншеи, м | |

| глубина | ширина | ||||

| с ковшовыми рабочими органами | |||||

| ЭТР-141 ЭТР-161 ЭТР–162 ЭТР–204А ЭТР–223А ЭТР–224А ЭТР–231 ЭТР-253 ЭТР–253А ЭТР-254А ЭТР-301А ЭР-4А ЭР-5 ЭР-51 ЭР-7АС ЭР-7АМ ЭР-7Г ЭР-7Е ЭР-7П | Т-74 Т-74 ДТ–75С2 Т–130.1Г-1 Спец. шасси –«– –«– ДЭТ-250 ДЭТ–250М Т-130; К-701 Т-150 ДТ-75 Т-100 Т-100 Т-100 Т-100М Т-100М Т-100М Т-100М | 59 59 55 118 125 125 184 222,8 220 240 118 59 79 79 79 79,4 79,4 79,4 79,4 | 11,6 13,1 12,33 31,4 33,5 31,6 35,5 59,5 61,8 49,5 32 18,58 25 26 25 24,45 24,5 24,5 25 | 1,4 1,6 1,6 2 2,2 2,2 2,3 2,5 2,5 2,5 3 1,8 2,2 2,2 2,0 2,0 2,2 1,7 2,2 | 0,6 0,8 0,8 1,2 1,5 0,85 1,8 1,8; 2,1 2,1 1,8; 2,1 1,2 0,9; 1,1 1,2 1,2; 1,45 0,9 1,2 1,7 1,4 0,85…1,1 |

По способу соединения рабочего оборудования с тягачом роторные траншейные экскаваторы подразделяются на навесные и полуприцепные. У полуприцепных экскаваторов рабочее оборудование опирается спереди на тягач, а сзади – на дополнительную пневмоколесную опору.

Скреперы

Бульдозеры

Бульдозер – это самоходная гусеничная или колесная машина с регулируемым фронтально-расположенным отвалом, которая режет, перемещает и распределяет материал при движении вперед. Основное отличие бульдозера от исполнения других землеройно-транспортных машин заключается в наличии отвала, с помощью которого разрабатывается грунт и затем перемещается в виде так называемой призмы волочения.

Бульдозеры характеризуются рядом основных параметров, к которым относятся: тяговый класс, мощность двигателя базового трактора, масса машины, размеры отвала, высота подъема отвала, заглубление отвала, скорость движения, удельное давление на грунт, габаритные размеры. Тяговый класс базового трактора – главный параметр бульдозера. Он характеризует напорное усилие или силу тяги, развиваемую при минимальной скорости рабочего хода и минимальном буксовании гусениц или колес.

Бульдозеры классифицируют по назначению, типу ходового устройства, конструкции рабочего оборудования, тяговому классу базового трактора (табл. 2. 23).

Таблица 2.23

Классификация бульдозеров

|

Строительные бульдозеры

|

Назначение | Общего назначения |

| Специальные | ||

| Многоцелевого назначения | ||

| Ходовое устройство | Колесное | |

| Гусеничное | ||

|

Тип отвала | Неповоротный | |

| Поворотный | ||

| Универсальный | ||

| Управление отвалом | Канатно-блочное | |

| Гидравлическое | ||

|

Тяговый класс трактора | Малогабаритные (класс до 0,9) | |

| Легкие (классов1,4…4) | ||

| Средние (классов 6…15) | ||

| Тяжелые (классов 25…35) | ||

| Сверхтяжелые (класса свыше 35) |

Бульдозерам всех исполнений присваивается индекс в виде букв ДЗ и цифровой части, аналогичный индексу скреперов. В последнее время в ряде моделей бульдозеров стала применяться маркировка, состоящая из букв и цифр, которые обозначают индекс базового трактора. Например, индекс Б10МБ означает – бульдозер на базе трактора Т–10МБ; ТМ-25.01 – бульдозер на тракторе Т-25.01. Используются и другие системы индексации (см. техническую характеристику современных бульдозеров, выпускаемых в России и странах СНГ, табл. 2.24).

Таблица 2.24

Техническая характеристика гусеничных бульдозеров

| Индекс | Базовый тягач | Масса, т | ||||

| марка | тяговый класс | мощность, кВт | без тягача | с тягачом | ||

| Бульдозеры с неповоротным отвалом | ||||||

| ДЗ-42Г ДЗ-101А ОБГН-4 ОБГН-4М Б10МБ-2121 Б10М.0100Е ТС-10 ДЗ-162 ДЗ-54 ДЗ-27 ДЗ-110А ДЗ-35 ДЗ-35С ДЗ-158 ДЗ-34С ДЗ-118 ДЗ-124ХЛ ДЗ-59 ДЗ-141ХЛ | ДТ-75М Т-4АП2 Т-4А.01 Т-4АП2.01 Т-10МБ Т-10М ТС-10 ДТ-75Н Т-100МЗ Т-130 Т-130 Т-180 Т-180Г Т-25.01 ДЭТ-250 ДЭТ-250М Т-330 Т-330 Т-500 | 3 4 4 10 10 10 10 10 10 10 15 15 15 25 25 25 25 25 35 | 70 96 96 96 132 132 132 80 80 118 118 133 133 272 222 243 250 250 368 | 0,8 1,7 1,1 1,5 2,87 2,51 2,16 1,6 1,71 1,85 1,99 2,06 3,4 6,91 3,98 4,87 8,046 6,5 8,615 | 7,985 10,15 9,97 10,33 19,56 16,76 16,5 9,82 13,71 13,35 16,02 17,065 18,76 40,51 31,38 34,8 46,5 44,0 61,35 | |

| Бульдозеры с поворотным отвалом | ||||||

| ДЗ-42П ДЗ-17 ДЗ-19 ДЗ-28 ДЗ-109Б ДЗ-171.1 ДЗ-25 ДЗ-35Б ДЗ-60ХЛ | Д75Д Т-100МЗ Т-100МЗБГ Т-130.1.Г-1 Т-130.1.Г-1 Т-170 Т-180ГП Т-180КС Т-330 | 3 10 10 10 10 10 15 15 25 | 70 79 79 118 118 125 132 132 243 | 0,9 2,2 4,73 2,0 2,25 2,8 3,96 3,9 8,42 | 7,43 14 17,1 16,32 16,28 16,5 19,32 17,9 44,69 | |

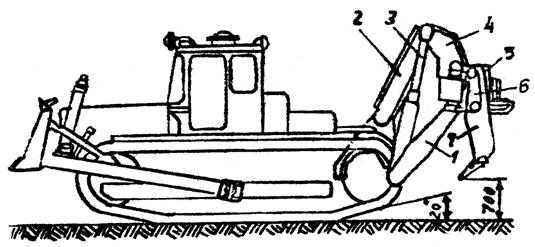

Бульдозер (рис. 2.8) состоит из базовой машины и навесного рабочего оборудования. Бульдозерное оборудование включает в себя отвал 2 с ножами 1, толкающее устройство, состоящее из основной рамы 3, двух толкателей 7 и гидросистемы управления отвалом 6. Толкающее усилие, развиваемое двигателем трактора 5, через толкающее устройство передается на отвал, который ножами срезает грунт. Толщина срезаемой стружки регулируется гидроцилиндрами 4 подъема и опускания отвала.

При резании грунта бульдозер перемещается на рабочей скорости, обычно соответствующей первой передаче, с целью получить возможно большее тяговое усилие. Для сокращения продолжительности цикла желательно предельно сокращать путь копания, для чего грунт следует разрабатывать с возможно большей толщиной стружки. Рекомендуется при разработке слабых грунтов применять прямослойную схему резания грунта, в плотных грунтах – клиновую или гребенчатую схему.

Рис. 2.8. Бульдозер с поворотным отвалом

1 – нож; 2 – отвал; 3 – рама; 4 – гидроцилиндры подъема отвала;

5 – трактор; 6 – гидроцилиндры поворота отвала; 7 – толкатель

После образования перед отвалом призмы грунта его транспортируют при переднем ходе на расстояние и одновременно подрезают. Подрезанием компенсируются потери грунта, высыпающегося из призмы по бокам отвала. При подходе к месту отсыпки отвал поднимают, призма грунта ссыпается, образуя штабель. С поднятым отвалом бульдозер на максимально возможной скорости возвращается в забой задним ходом (при небольших расстояниях передвижения) или передним ходом с разворотами.

В последнее время некоторые модели неповоротных и поворотных гидравлических бульдозеров снабжаются автоматизированными системами управления отвалом «Копир-Автоплан-10» и «Комбиплан-10», осуществляющими автоматическую стабилизацию заданного положения отвала при выполнении окончательных планировочных работ. Эти системы имеют ту же элементную основу, что и рассмотренные выше системы управления скреперами.

Система автоматики «Копир-Автоплан-10» установлена на бульдозере с поворотным отвалом ДЗ–109Б–1 (рис. 2.9). Система «Комбиплан-10» установлена на бульдозерах с неповоротным отвалом ДЗ–110А–1 и ДЗ–110В–1.

Рис. 2.9. Аппаратура системы "Копир-Автоплан-10"

1 – источник лазерного излучения; 2 – фотоприемное устройство (ФПУ); 3 – механизм перемещения (МП) с датчиком обратной связи;

4 – тахогенератор (ТГ); 5 – датчик ДКБ; 6 – пульт управления;

7 – аккумулятор

Техническая производительность бульдозера при резании и перемещении грунта, м3/ч, определяется по формуле

ПТ = 3600 Vпр КУ КС / ТЦ, (2.21)

где VПР – геометрический объем призмы волочения грунта (в плотном теле), м3;

VПР = 0,5 L H2 / ctg φo Kp, (2.22)

где L, H – соответственно длина и высота отвала; φо – угол естественного откоса при перемещении материала (среднее значение φо = 30°; ctg φo = 1,73); КР – коэффициент разрыхления грунта (для грунта 1-й группы равен 1,1; 2-й группы – 1,2; 3-й группы – 1,3); КУ – коэффициент, учитывающий влияние уклона местности (табл. 2.22); КС – коэффициент сохранения грунта при его транспортировке:

КС = 1 – 0,005 Sв, (2.23)

где Sв – дальность перемещения (возки) грунта, м; ТЦ – продолжительность цикла, с:

ТЦ = Sp / vp + SB / vB + S0 / vo + Σ t, (2.24)

где SP, SB, SO – длина соответственно пути резания, возки грунта и обратного хода, м; SO = SP + SB; vP, vB, vO – скорость трактора при резании, перемещении грунта и обратном ходе, м/с, (табл. 2.23); Σt – время на переключение передачи, опускание отвала, остановки в начале и конце рабочего хода и др. вспомогательные операции (в среднем Σ t = 15…20 с).

Длина пути резания грунта

Sp = Vпр / L hc (2.25)

где VПР – объем призмы волочения грунта, м3; L – длина отвала бульдозера, м; hС – толщина срезаемого слоя грунта, м, (табл. 2.23);

Таблица 2.22

Влияние уклона местности на производительность бульдозера

| Направление резания | Значение коэффициента КУ при уклоне местности, % | ||||

| 3 | 6 | 10 | 15 | 20 | |

| Под уклон | 1 | 1,2 | 1,5 | 2,0 | 2,5 |

| На подъем | 1 | 0,85 | 0,7 | 0,6 | – |

Таблица 2.23

Основные технологические параметры работы бульдозера

| Группа грунта | Тяговый класс бульдозера | Толщина резания грунта, см | Скорость, м/с, при | ||

| резании грунта | груженом ходе | обратном ходе | |||

| I | 1,4…4 | 18,5 | 0,7 | 1,1 | 2,0 |

| 6…15 | 25 | 0,75 | 1,2 | 2,5 | |

| 25…35 | 35 | 0,76 | 1,0 | 2,1 | |

| II | 1,4…4 | 17,5 | 0,65 | 1,0 | 2,0 |

| 6…15 | 22 | 0,7 | 1,1 | 2,5 | |

| 25…35 | 31 | 0,74 | 0,9 | 2,1 | |

| III | 1,4…4 | 12,5 | 0,5 | 0,7 | 2,0 |

| 6…15 | 18 | 0,65 | 1,0 | 2,5 | |

| 25…35 | 27 | 0,72 | 0,8 | 2,1 | |

Среднечасовая эксплуатационная производительность бульдозераравна:

ПЭ = ПТ КВ, (2.26)

где КВ – коэффициент использования машины по времени в течение смены: КВ = 0,8 – при мощности бульдозера до 200 кВт; КВ = 0,75 – при мощности свыше 200 кВт.

Бульдозеры-рыхлители

В целях совмещения в бульдозере землеройно-транспортной и рыхлительной машины, что расширяет область ее применения в различных грунтовых и погодно-климатических условиях, на задний мост базового гусеничного трактора навешивают рыхлительное оборудование (рис. 2.10).

Рыхлительное оборудование состоит из навесного устройства в виде рамы 1, системы тяг 2, рабочей балки 4, обеспечивающих ориентированную подвижность и фиксированные положения рабочих органов – зуба с наконечником 7 (или нескольких зубьев) в пространстве с использованием гидроцилиндров 3. Навесное оборудование монтируют на базовом тракторе посредством опорных элементов: рам, балок, кронштейнов, жестко закрепленных на корпусе заднего моста.

Рис. 2.10. Бульдозер-рыхлитель

1 – рама; 2 – тяга; 3 – гидроцилиндры; 4 – балки; 5 – буфер;

6 – флюгерное устройство; 7 – зуб с наконечником

Конструктивные и классификационные отличия современных рыхлителей обусловлены тяговым классом и ходовым устройством базового трактора, назначением рыхлителя, видом его навесного устройства, способом установки, числом зубьев и их креплением (табл. 2.24).

Таблица 2.24

Классификация рыхлителей

|

Рыхлители

|

назначение | общего назначения |

| специальные | ||

|

вид навески | трезвенные | |

| четырехзвенные | ||

| многозвенные | ||

|

число зубьев | однозубые | |

| трехзубые | ||

| многозубые | ||

| способ крепления | с жестким креплением | |

| с шарнирным креплением |

Главным классификационным параметром рыхлителя, определяющим типоразмер, является тяговый класс базового трактора. Техническая характеристика бульдозеров-рыхлителей приведены в табл. 2.25.

Таблица 2.25

Техническая характеристика бульдозеров-рыхлителей

| Индекс | Базовый трактор | Масса, т | ||||

| марка | класс | мощность, кВт | оборудование | машины общая | ||

| бульдозер | рыхлитель | |||||

| Б10М.0100 | Т-10М | 10 | 132 | 2,51 | 1,72 | 18,24 |

| ЧЕТРА-11 | Т-11.01 | 11 | 123 | 2,4 | 1,0 | 20,0 |

| Т-15.01 | Т-15.01 | 15 | 176 | 3,11 | 3,575 | 28,0 |

| Т-20.01 | Т-20.01 | 20 | 206 | 4,3 | 3,575 | 36 |

| ТМ-25.01 | ТМ-25.01 | 25 | 279 | 6,95 | 4,6 | 50,98 |

| ДЭТ-320 Б1Р1 | ДЭТ-250М2 | 25 | 258 | 5,2 | 4,28 | 45,0 |

| ДЭТ-250М 2Б1Р1 | ДЭТ-250М2 | 25 | 237 | 6,2 | 3,95 | 41,34 |

| Т-35.01 | Т-35.01 | 35 | 353 | 8,95 | 6,12 | 61,55 |

| Т-50.01 | Т-50.01 | 50 | 550 | 12,0 | 12,5 | 95,5 |

| Т-75.01 | Т-800 | 75 | 603 | 16,295 | 11,2 | 106 |

Число зубьев рыхлителей принимают один, три или пять в зависимости от назначения и типоразмера машины. На тракторах мощностью до 100 кВт используют три – пять зубьев рыхлителя для вспомогательных работ при разрушении плотных немерзлых грунтов. При разработке мерзлых и разборно-скальных грунтов на тракторах мощностью свыше 100 кВт устанавливают один – три зуба.

Рабочий цикл рыхлителя состоит из следующих операций: опускание зубьев рыхлителя и их заглубление в грунт, рыхление грунта, выглубление зубьев рыхлителя, возвращение машины в исходное положение холостым ходом. Объем разработанного грунта зависит от глубины рыхления, ч

|

|

|

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!