Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Топ:

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Оснащения врачебно-сестринской бригады.

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

2.2.1. Классификация и общая характеристика

Одноковшовыми экскаваторами называют позиционные землеройные машины цикличного действия, оборудованные ковшовым рабочим органом. Одноковшовые экскаваторы различают по главному параметру – объему ковша, а так же по назначению и виду рабочего оборудования, массе, типу привода и другим признакам классификации (табл. 2.1).

Строительные одноковшовые экскаваторы предназначены для копания в забоях грунтов I – IV группы, а также для разработки предварительно разрыхленных мерзлых и скальных грунтов. При помощи унифицированного сменного оборудования (до 40 видов) строительные экскаваторы могут выполнять профилировочные, зачистные, планировочные операции, а также погрузочные, сваебойные, монтажные и другие виды работ.

Таблица 2.1

Классификация одноковшовых экскаваторов

|

Одноковшовые экскаваторы |

По назначению | Строительные (0,15–6 м3) – ЭО |

| Карьерные гусеничные (5–20м3)–ЭКГ | ||

| Вскрышные гусеничн. (6–80 м3)–ЭВГ | ||

| Вскрышные шагающие (6–200 м3)–ЭШ | ||

| Туннельные и шахтные (0,5–1 м3) | ||

|

По массе | Микро-экскаваторы (0,02…0,03 м3) | |

| Мини-экскаваторы (0,03…0,2 м3) | ||

| Обычные | ||

|

По типу привода | Механические | |

| Гидравлические | ||

| Гидромеханический | ||

| Электрические | ||

| Смешанного типа | ||

| По типу движителей | Пневмоколесные | |

| Гусеничные | ||

| Шагающие | ||

|

По виду рабочего оборудования | Прямая лопата | |

| Обратная лопата | ||

| Драглайн | ||

| Грейфер | ||

| Планировочный ковш | ||

| Разрушители | ||

| По исполнению рабочего оборудования | Канатные (механические) | |

| Гидравлические | ||

| С телескопической стрелой | ||

| По числу двигателей | Одномоторные | |

| Многомоторные | ||

| По возможности вращения поворотной части

| Полноповоротные (360о) | |

| Неполноповоротные (180…270о) |

Строительным экскаваторам общего назначения присвоена идексация, состоящая из букв «ЭО» с четырьмя последующими цифрами. Буквы соответствуют названию машины – «Экскаватор Одноковшовый». Первая цифра индекса обозначает размерную группу, характеризующую эксплуатационную массу экскаватора и номинальный объем ковша (табл. 2.2). Существующей схемой индексации предусмотрено 7 размерных групп. В железнодорожном строительстве экскаваторы 1-й и 2-й размерных групп практически не используются.

Таблица 2.2

Характеристика размерных групп одноковшовых экскаваторов

| Привод | Пказатель | Размерная группа экскаватора | ||||

| 3 | 4 | 5 | 6 | 7 | ||

| Механический | Масса, т | 11,6 | 21 | 36 | 42 | 95 |

| Вместимость ковша, м3 | 0,4 | 0,65 | 1–1,25 | 1,6 | 2,5 | |

| Гидравлический | Масса, т | 14,5 | 23 | 36,5 | 58 |

– |

| Вместимость ковша, м3 | 0,4–0,65 | 0,65–1,25 | 1,25–3,0 | 1,6–3,2 | ||

Вторая цифра индекса обозначает вид ходового устройства, третья цифра – конструктивное исполнение рабочего оборудования (табл. 2.3).

Таблица 2.3

Типы ходового оборудования и подвески рабочего оборудования одноковшовых экскаваторов

| Вторая цифра индекса машины | Ходовое оборудование | Третья цифра индекса машины | Подвеска рабочего оборудования |

| 1 | Гусеничное (Г) | 1 | Гибкая |

| 2 | Гусеничное уширенное (Гу) | 2 | Жесткая |

| 3 | Пневмоколесное (П) | 3 | С телескопи- ческой стрелой |

| 4 | Специальное шасси автомобильного типа (Сш) | 4 | Резерв |

| 5 | Шасси автомобиля (А) | ||

| 6 | Шасси трактора (Тр) | ||

| 7 | Прицепное (Пр) |

Четвертая цифра индекса обозначает порядковый номер модели данного типа и исполнения: 1, 2, 3, 4, 5, 6 и т.д.

После цифр в индексе экскаватора ставятся дополнительные буквенные обозначения: А, Б, В и т.д. – порядковая модернизация; С – северное исполнение; ХЛ – для холодного климата; Т – тропическое исполнение; ТВ – исполнение для тропических влажных районов. Например, индекс ЭО–3122АС означает: экскаватор одноковшовый с ковшом объемом 0,4…1,0 м3 на гусеничном ходу с гидроприводом и жесткой подвеской рабочего оборудования, второй модели, первой модернизации в северном исполнении.

|

|

В настоящее время некоторые российские экскаваторные заводы наряду с российской применяют индексацию с учетом особенностей, принятых в международной системе индексации машин (табл. 1.5).

Рабочее оборудование прямого копания – прямая лопата – является основным для канатных (механических) экскаваторов. Оно состоит (рис. 2.1) из стрелы 8, шарнирно соединенной с поворотной платформой 2 и удерживаемой стрелоподъемными канатами 11, рукояти 6, поступательно перемещаемой в седловом подшипнике 7, поворотном относительно стрелы, и ковша 1 на конце рукояти. Ковш вместе с рукоятью может изменять свой вылет относительно стрелы, подниматься и опускаться с помощью подъемных канатов 10.

Рис. 2.1. Экскаватор прямая лопата

1 – ковш; 2 – поворотная платформа; 3 – зубчатый венец;

4 – ведущая шестерня; 5 – напорный механизм; 6 – рукоять;

7 - седловой подшипник; 8 – стрела; 9 – напорный вал;

10 – подъемный канат; 11 – стреловой канат

На строительных экскаваторах с гибкой подвеской рабочего оборудования в основном применяется гусеничный и пневмоколесный ход (последний при емкости ковша до 0,65 м3). Гусеничные экскаваторы оборудуются жесткими многокатковыми гусеницами, создающими устойчивую опорную базу.

На ходовую раму через опорно-поворотное устройство передаются все нагрузки, действующие на поворотную платформу 2 (рис. 2.1). Опорно-поворотные устройства экскаваторов обеспечивают свободное вращение платформы вокруг вертикальной оси машины. Поворотные механизмы работают по следующей схеме. При включении вертикального вала, установленного на подшипниках в поворотной платформе, закрепленная на нем ведущая шестерня 4 обегает зубчатый венец 3 и платформа экскаватора поворачивается.

Драглайн. Рабочее оборудование драглайна (рис. 2.2) включает решетчатую стрелу 6, по длине значительно превышающую стрелу лопаты, и ковш 2, перемещаемый тяговым 7 и подъемным 8 канатами, с которыми он соединен посредством цепей 1 и 3.

Рис. 2.2. Экскаватор драглайн

1 – подъемная цепь; 2 – ковш; 3 – тяговая цепь; 4 – ходовое оборудование; 5 – стреловой канат; 6 – стрела; 7 – тяговый канат;

|

|

8 – подъемный канат; 9 – разгрузочный блок; 10 – разгрузочный канат;

Драглайны работают преимущественно с разгрузкой в отвал. Разгрузка в транспортное средство возможна, но она резко снижает производительность экскаватора из-за необходимости выполнять эту операцию после полной остановки поворотного движения и пониженных скоростей последнего во избежание раскачки ковша.

Грейфер – рабочее оборудование для разработки грунтов выше и ниже уровня стоянки экскаватора, для погрузки и разгрузки сыпучих материалов. Для оборудования грейфера используют решетчатую стрелу драглайна.

Техническая характеристика отечественных одноковшовых экскаваторов с канатной подвеской рабочего оборудования приведена в табл 2.4.

Таблица 2.4

Технические параметры одноковшовых канатных экскаваторов

| Индекс экскаватора | Объем ковша, м3, с оборудованием | Мощность двигателя, кВт | Масса, Т | ||

| прямой лопаты | обратной лопаты | драглайна | |||

| ЭО–3311Г | 0,4 | 0,4 | 0,4 | 37 | 12,4 |

| ЭО–3311Д | – | 0,5 | 0,4; 0,45; 0,5 | 37 | 12,73 |

| ЭО–3211Е | – | 0,45 | 0,45; 0,5 | 44,4 | 12,9 |

| ЭО–4111В | 0,65 | 0,65 | 0,8 | 55–60 | 23 |

| ЭО–4112ХЛ | 0,65 | 0,8 | 0,8 | 55–60 | 24,1 |

| ЭО–4112А-1 | 0,75 | 0,65; 0,8 | 0,65; 0,8; 1,0 | 66 | 23,4 |

| ЭО–5111Б | 1,0 | 1,0 | 1,0 | 103 | 33,5 |

| ЭО–5111ЕХЛ | 1,0 | 1,0 | 1,0 | 80 | 33,7 |

| ЭО–5119 | 1,5; 2,0 | 1,2; 1,5 | 0,8; 1,2; 1,5 | 132 | 35 |

| ЭО–6112БС | 1,25 | 1,4 | 1,25; 1,5 | 110 | 41,5 |

| ЭО–7111 | 2,5 | – | 2,5; 3,0 | 160 | 94 |

| ЭО–7111С | 2,5 | – | 2,5; 3,0 | 160 | 94 |

В настоящее время почти все виды механических одноковшовых экскаваторов постепенно вытесняются более прогрессивными гидравлическими аналогами.

По виду исполнения рабочего оборудования гидравлические экскаваторы бывают с шарнирно-рычажным и телескопическим рабочим оборудованием. Для удержания и приведения в действие шарнирно-рычажного рабочего оборудования используют жесткие связи – гидравлические цилиндры. Основные рабочие движения шарнирно-рычажного оборудования в вертикальной плоскости: изменение угла наклона стрелы, поворот рукояти с ковшом относительно стрелы и поворот ковша относительно рукояти. Основным рабочим движением телескопического оборудования является выдвижение и втягивание секций телескопической стрелы.

|

|

Гидравлические полноповоротные универсальные экскаваторы с шарнирно-рычажным рабочим оборудованием оснащены ковшами вместимостью 0,5–4,0 м3 и предназначены для земляных работ в грунтах I–IV групп. При помощи сменного рабочего оборудования они могут выполнять также погрузочные, монтажные, планировочные и другие работы.

Современные полноповоротные гидравлические экскаваторы (рис. 2.3) созданы на базе единых конструктивных схем и широкой унификации узлов и агрегатов. Они состоят из ходового устройства 8 (пневмоколесного или гусеничного), поворотной платформы 1 с размещенной на ней силовой установкой 2, узлами гидропривода и кабиной машиниста 3 и сменного рабочего оборудования. К платформе прикреплена нижняя часть стрелы 4 с гидроцилиндрами ее подъема. Конструкция опорно-поворотного 9 и ходового устройств экскаватора не отличается от рассмотренных выше.

Рис. 2. 3. Гидравлический экскаватор обратная лопата

1– поворотная платформа; 2 – силовая установка; 3 – кабина;

4 – основная стрела; 5 – дополнительная стрела; 6– рукоять;

7 – ковш; 8 – гусеничная тележка; 9 – опорно-поворотное устройство

Обратная лопата является основным рабочим оборудованием гидравлических экскаваторов. Оно состоит из основной 4 и дополнительной 5 стрелы, рукояти 6 с ковшом 7 и гидроцилиндров их привода. Ковш крепится к рукояти с помощью многозвенных рычажных механизмов, обеспечивающих ему необходимую подвижность. Оборудование обратной лопаты в сочетании с гидроприводом обеспечивает наибольшую универсальность машины и позволяет копать грунт выше и ниже уровня стоянки экскаватора.

Прямая лопата гидравлических экскаваторовсостоит из следующих основных частей: стрелы, рукояти, ковша и гидроцилиндров подъема стрелы, поворота рукояти и поворота ковша. Поворотным ковшом можно не только разрабатывать грунт, но и планировать забой. В качестве стрелы прямой лопаты используют нижнюю основную стрелу обратной лопаты, а в качестве рукояти – ее верхнюю удлиняющую часть.

Экскаватор с прямой лопатой разрабатывает грунт движением ковша снизу вверх и от машины в сторону забоя. Для разработки легких грунтов I–II групп, а также для погрузки дробленных и сыпучих материалов выпускают экскаваторы с так называемым погрузочным ковшом, т.е. увеличенной вместимости прямой лопаты.

Грейферное оборудование с гидравлическим приводом состоит из шарнирного узла с гидравлической подвеской, подвешенного к пальцевому шарниру рукояти, и грейферного ковша с гидроцилиндром управления створками (челюстями). Если грейферным оборудованием разрабатывают узкие и глубокие выемки (траншеи, скважины под фундаменты на сваях-оболочках и др.), оно подвешивается на штанге, которая крепится либо к рукояти, либо непосредственно к стреле.

|

|

Полноповоротные экскаваторы монтируются на гусеничном (табл. 2.5) или пневмоколесном шасси (табл. 2.6).

Таблица 2.5

Технические параметры гидравлических гусеничных экскаваторов

| Индекс экскаватора | Объем ковша, м3, с оборудованием | Мощность, кВт | Масса, т | |

| прямой лопаты | обратной лопаты | |||

| ЭО–3122 | 0,63 | 0,63 | 55 | 14,1 |

| ЭО–3123 | 0,65 | 0,65 | 59,6 | 14,6 |

| ЭО–3221 | – | 0,63 | 55 | 13,8 |

| ЭО–4121А | 1,0 | 1,0 | 95,7 | 23 |

| ЭО–4121Б | 1,0 | 0,65 | 95,7 | 23,5 |

| ЭО–4124 | 1,25 | 1,25 | 96 | 26 |

| ЭО–4125А | 1,25 | 1,25 | 96 | 26 |

| ЭО–4225А-07 | – | 0,6…1,42 | 125 | 26,45 |

| ЭО–4228 | – | 0,6…1,42 | 169 | 27,34 |

| ЭО–5122 | 1,6 | 1,25 | 125 | 35,8 |

| ЭО–5122А | 1,6 | 1,6 | 125 | 35,8 |

| ЭО–5123ХЛ | 1,6 | 1,25 | 125 | 36,4 |

| ЭО–5124 | 1,6 | 2,0 | 125 | 39 |

| ЭО–5124-2 | 1,6 | 1,6 | 125 | 38 |

| ЭО–5225 | 2,0 | 1,85 | 220 | 38,1 |

| ЭО–6123 | 3,2 | 2,5 | 2  75 75

| 67,5 |

| ЭО–6123-1 | 3,2 | 2,5 | 2  75 75

| 61,2 |

| ЕТ–14 | – | 0,65 | 59,5 | 14,8 |

| ЕТ–16 | – | 0,65 | 77,2 | 16 |

| ЕТ–18 | – | 1,0 | 77,2 | 18,5 |

| ЕТ–25 | – | 1,25 | 114 | 26,6 |

| ЕК 220-06 | – | 1,0 | 127 | 23 |

| ЕК 270-05 | – | 1,2 | 132 | 29 |

| ЕК 300 | – | 1,5 | 183 | 32 |

| ЕК 400-05 | – | 1,9 | 220 | 42 |

| ВЭКС 30L | 1,6 | 1,25; 1,45 | 180 | 31,5 |

Гидравлические одноковшовые экскаваторы также выпускают с планировочным оборудованием (табл. 2.7), с оборудованием для рыхления грунта (однозубый рыхлитель, гидромолот) и с другими видами рабочего оборудования (всего более 40 видов) [14].

Таблица 2.6

Технические параметры гидравлических пневмоколесных экскаваторов

| Индекс экскаватора | Объем ковша, м3, с оборудованием | Мощность двигателя, кВт | Масса, т | |

| прямой лопаты | обратной лопаты | |||

| ЭО–3323 | 0,63 | 0,63 | 59,6 | 14 |

| ЭО–3322А | – | 0,5 | 55 | 14,5 |

| ЭО–3322Д | – | 0,5 | 55 | 12,5 |

| ЭО–3323А | 0,63 | 0,63 | 73 | 13,8 |

| ЭО–3333 | – | 0,4 | 55 | 15 |

| ЭО–4321 | 0,8 | 0,63 | 59 | 19,8 |

| ЭО–4322 | 1,0 | 0,63 | 73 | 20 |

| ЭО–4321А | 1,2 | 1,0 | 73 | 20,4 |

| ЭО–4328 | – | 0,6…1,42 | 169 | 23,84 |

| ЕК–12 | – | 0,65 | 59,5 | 12,85 |

| ЕК–14 | – | 0,4…0,8 | 77,2 | 14 |

| ЕК–18 | – | 0,65…1,0 | 77,2 | 18 |

| ЕА–17 | – | 0,65 | 59,5 | 17,5 |

| ВЭКС 20К | – | 1,05 | 111 | 21 |

Таблица 2.7

Техническая характеристика экскаваторов-планировщиков

| Параметр | Индекс машины | |||

| ЭО–43212 | ЭО–43214 | ЭО–43213 | TW–25–М1 | |

| Базовое шасси | КамАЗ-53228 | КамАЗ-43118 | УралАЗ-4320- 1911-30 | МАЗ-630303 |

| Вместимость ковша, м3 | 0,5 | 0,5 | 0,5 | 0,63 |

| Мощность двигателя, кВт | 55 | 55 | 55 | 74 |

| Масса, т | 19,5 | 19,5 | 20,7 | 21,87 |

Неполноповоротные гидравлические экскаваторы с объемом ковша 0,15…0,3 м3 изготавливают на базе серийных пневмоколесных тракторов небольшой мощности (ЮМЗ-6КЛН; МТЗ-80.1; МТЗ-82.1 и др.). Это мобильные малогабаритные землеройные машины с большим числом (до 25) сменных видов рабочего оборудования. Наиболее эффективно их используют в стесненных условиях, а также при небольших объемах рассредоточенных земляных работ.

2.2.2. Расчет производительности экскаватора

При изучении и совершенствовании рабочего процесса машины главной целью является повышение ее производительности. Различают конструктивную (теоретическую), техническую и эксплуатационную производительность.

Формула для расчета теоретической производительности имеет вид: ПК = 3600 q / tЦ, (2.1)

где q – вместимость ковша, м3; tЦ – минимальная продолжительность рабочего цикла при заданных условиях работы, с.

Техническая производительность экскаватора определяется из выражения: ПТ = 3600 q KH / tЦ KP, (2.2)

где Кн – коэффициент наполнения ковша (табл. 2.7); КР – коэффициент разрыхления грунта; tц – продолжительность цикла (для данных условий), с.

Таблица 2.7

Значения коэффициентов Кн и КР для грунтов I–IV групп

| Группа грунта | Наполнение ковша экскавтора, Кн | Коэффициент разрыхления грунта, Кр | |

| механического | гидравлического | ||

| I | 0,9…1,06 | 1,05…1,17 | 1,08…1,16 |

| II | 0,96…1,1 | 1,09…1,23 | 1,14…1,28 |

| III | 1,05…1,15 | 1,12…1,28 | 1,24…1,3 |

| IV | 1,1…1,2 | 1,18…1,3 | 1,26…1,36 |

Расчетные значения продолжительности цикла одноковшовых экскаваторов приведены в табл. 2.8.

Таблица 2.8

Продолжительность цикла работы экскаватора, с

| Угол поворота,

| Объем ковша, м3 | Работа в отвал | Работа в транспорт | ||||

| лопата | драг- лайн | лопата | драг- лайн | ||||

| механи- ческая | гидрав- лическая | механи- ческая | гидрав- лическая | ||||

| 40 | 0,65 1 1,6 2,5 | 20 21 25 28 | 18 20 23 25 | 23 27 30 34 | 21 25 28 32 | 19 23 25 27 | 25 29 33 36 |

| 60 | 0,65 1 1,6 2,5 | 18 20 23 26 | 17 19 22 24 | 22 25 28 31 | 20 23 26 30 | 18 22 24 26 | 24 28 32 34 |

| 80 | 0,65 1 1,6 2,5 | 17 19 22 24 | 16 18 21 23 | 20 24 27 31 | 19 23 26 30 | 17 21 23 25 | 23 27 31 33 |

| 100 | 0,65 1 1,6 2,5 | 16 18 20 23 | 15 17 21 22 | 19 24 27 31 | 18 22 25 29 | 16 20 22 24 | 22 26 30 32 |

| 120 | 0,65 1 1,6 2,5 | 17 19 23 25 | 16 18 22 23 | 21 25 28 32 | 19 23 26 30 | 17 21 23 25 | 23 27 32 34 |

| 140 | 0,65 1 1,6 2,5 | 18 20 24 27 | 17 19 23 25 | 22 26 30 34 | 20 24 27 31 | 18 22 25 27 | 24 28 33 36 |

| 160 | 0,65 1 1,6 2,5 | 19 22 25 28 | 18 20 24 26 | 23 27 31 35 | 21 26 28 32 | 19 23 26 29 | 25 30 34 36 |

| 180 | 0,65 1 1,6 2,5 | 20 23 26 29 | 19 22 25 28 | 24 28 32 36 | 22 27 29 33 | 20 25 27 29 | 26 31 35 38 |

Эксплуатационная производительность (м3/ч; м3/см.; м3/год) определяется за час, месяц, год по формуле:

Пэ = Пт Тp Кв, (2.3)

где Пт – техническая производительность, м3/ч; Тр – длительность периода работы, ч; Кв – коэффициент использования машины по времени за соответствующий период. В таблице 2.9 приведены значения Кв для определения среднечасовой эксплуатационной производительности.

Таблица 2.9

Коэффициенты использования экскаваторов в течение смены, Кв

|

Экскаватор | Объем ковша м3 | Группа грунта | |||

| I | II | III | IV | ||

| Драглайн | 0,4–1,0 1,5–3,0 | 0,66 0,68 | 0,68 0,71 | 0,7 0,72 | 0,63 0,75 |

| Прямая лопата | 0,25–1,5 2,0–4,0 | 0,71 0,74 | 0,75 0,76 | 0,76 0,77 | 0,78 0,8 |

| Обратная лопата | 0,25–0,65 1,0–2,5 | 0,64 0,65 | 0,65 0,66 | 0,66 0,67 | 0,67 0,69 |

Повышение значений коэффициента использования экскаваторов по времени Кв, например, за счет вахтового метода строительства земляного полотна, позволяет увеличить фактическую выработку машины в 1,5…2 раза [11].

2.2.3. Определение модели и числа автосамосвалов

При сооружении земляного полотна железнодорожной линии, как правило, экскаватор разрабатывает грунт с погрузкой в транспортные средства. В качестве транспортных средств чаще всего используются автомобили-самосвалы различной грузоподъемности (табл. 2.10).

Таблица 2.10

Техническая характеристика автомобилей-самосвалов

| Марка | Грузоподъемность, т | Объем кузова, м3 | Мощность, кВт | Масса, кг |

| ГАЗ-53Б ГАЗ-САЗ-3507 ЗИЛ-ММЗ-555 ЗИЛ-ММЗ-554М ЗИЛ-ММЗ-4505 Урал-5557-31 КамАЗ-55102 МАЗ-5549 МАЗ-5551 КамАЗ-5511 КрАЗ-256Б1 КамАЗ-55111 КрАЗ-6510 КрАЗ-6130С4 КамАЗ-65115 МАЗ-5516-03-23 КамАЗ-6520 МоАЗ-7505 БелАЗ-540А БелАЗ-75401 MAN-18/264FAK Татра14851М Магирус 290Д Volvo FL10 Татра 815-24BSK8 | 3,5 4 4,5 5,5 6 7 7 8 10 10 12 13 13,5 15 15 16,5 20 23 27 30 11 15 16,6 20 22 | 5 3 3 6 3,8 8,8 7,9 5,1 5,5 6,6 6 7,9 8 20 9 10,5 12 11,5 15 19 7,3 9 9,5 11,2 12,8 | 90,4 77,2 110 110 110 176 154 132,4 132,4 154 176 154 176 220 154 176 235 220,6 265 265 191 157 229 235 270 | 3750 3840 4,575 5125 4905 16775 8480 7225 7470 8850 10850 10640 11300 28000 10920 28700 33100 19600 21000 51360 18000 10700 17600 34000 36000 |

Число ковшей грунта, необходимое для полной загрузки кузова самосвала, определяется (с округлением) по формуле:

А = РС / РК, (2.4)

где РС – грузоподъемность автомобиля-самосвала, т; РК – масса грунта, набираемого в ковш за один цикл, т.

Массу РК определяют с учетом использования вместимости ковша:

РК = q γ КН / КР, (2.5)

где q – емкость ковша, м3; γ - плотность грунта, т/м3; КН – коэффициент наполнения ковша; КР – коэффициент разрыхления грунта.

Полученное число ковшей А проверяется по степени использования емкости кузова автосамосвала:

VА  А q KH, (2.6)

А q KH, (2.6)

где VА– емкость кузова автосамосвала, м3.

Если условие проверки не выполняется, следует повторить расчеты при других значениях А, либо подобрать другую модель автосамосвала.

Выбрав окончательно модель автосамосвала, определяют коэффициент использования его грузоподъемности:

= А РК / РС. (2.7)

= А РК / РС. (2.7)

При эксплуатации автомобилей перегрузка допускается не более 10% паспортной грузоподъемности, т.е.

Для обеспечения наибольшей производительности экскаватора при работе на транспорт автосамосвалы необходимо подавать под погрузку непрерывным потоком, не допуская простоев машин. В соответствии с этим количество самосвалов на один экскаватор NA в зависимости от дальности возки грунта составит

NA = Пэ / Па (2.8)

где Пэ, Па – соответственно среднечасовая производительность экскаватора и автосамосвала, м3/ч.

Производительность самосвала может быть определена из выражения

Па = 60 Рс / (а + в Рс), (2.9)

где Рс –паспортная грузоподъемность самосвала, т; а и в – эмпирические коэффициенты:

а = 11,6  (2.10)

(2.10)

в = 60 / γ Пэ, (2.11)

где S – дальность возки грунта, км; γ – плотность грунта.

В случае получения дробного числа NA его округляют до целого по правилам округления.

2.2.4. Контрольные вопросы к разделу 2.2

1. Приведите общую классификацию машин и оборудования для разработки грунтов

2. Перечислите способы разработки грунтов и охарактеризуйте их. Какие способы реализуются в рабочих процессах землеройных и землеройно-транспортных машин?

3. Перечислите основные виды рабочих органов одноковшовых экскаваторов. Как они устроены?

4. Каковы особенности устройства гидравлических и механических одноковшовых экскаваторов? Дайте их сравнительную характеристику.

5. Какие виды сменного рабочего оборудования могут быть установлены на одноковшовых экскаваторах? Чем отличаются специальные экскаваторы от универсальных?

6. Каковы особенности использования в конструкциях одноковшовых экскаваторов пневмоколесных, гусеничных и шагающих ходовых устройств? Каковы основные области применения экскаваторов с пневмоколесным и гусеничным ходовыми устройствами?

7. Как устроена базовая часть полноповоротных гидравлических экскаваторов? Дайте общую характеристику гидравлической системы экскаватора.

8. Для чего предназначены гидравлические экскаваторы с оборудованием обратной лопаты? Как они устроены и как работают?

9. Для чего предназначены гидравлические экскаваторы с оборудованием прямой лопаты? Как они устроены и как работают?

10. Для чего предназначены экскаваторы с оборудованием драглайна? Как они устроены и как работают?

11. Для чего применяют грейферное рабочее оборудование? Как оно устроено и как работает? Дайте сравнительную оценку работы канатных и гидравлических грейферов.

12. Для чего применяют экскаваторы-планировщики? Как они устроены и как работают?

13. Для чего применяют, как устроено и как работает погрузочное рабочее оборудование одноковшовых экскаваторов?

14. Как устроены и как работают канатные экскаваторы с рабочим оборудованием прямой лопаты? Чем принципиально отличаются схемы работы канатных экскаваторов от гидравлических?

15. Опишите рабочий процесс одноковшового экскаватора. Охарактеризуйте операции цикла экскаватора. Что такое большой цикл экскаватора?

16. Как определяется продолжительность цикла экскаватора при расчете производительности машины?

17. Какие условия производства учитываются при расчете технической и эксплуатационной производительности экскаватора?

18. Какие требования необходимо выполнить при выборе рациональной модели автомобиля-самосвала, обслуживающего работу экскаватора?

19. Как рассчитать оптимальное число автомобилей-самосвалов при формировании экскаваторно-транспортных комплектов машин для производства земляных работ?

20. По каким показателям сравнивается технический уровень строительных машин? Как они определяются?

Экскаваторы непрерывного действия (ЭНД)

2.3.1. Устройство, назначение, классификация и индексация ЭНД

Экскаваторы, непрерывно разрабатывающие грунт с одновременной погрузкой его в транспортное средство или укладкой в отвал, называют экскаваторами непрерывного действия.

Рабочими органами экскаваторов непрерывного действия являются ковши, скребки или резцы, укрепленные на замкнутой цепи (цепные экскаваторы) либо на роторе (роторные экскаваторы). Благодаря непрерывности процесса копания обеспечивается производительность, в 1,5…2 раза бόльшая, чем у одноковшовых экскаваторов на единицу установленной мощности.

Экскаваторы непрерывного действия классифицируют по многим признакам. В таблице 2.13 приведена общая схема классификации экскаваторов непрерывного действия.

Для экскаваторов непрерывного действия принята соответствующая буквенно-цифровая индексация. В буквенном индексе траншейных экскаваторов первые две буквы ЭТ означают: экскаватор траншейный, а третья – тип рабочего органа: Ц – цепной; Р – роторный. В цифровом индексе первые две цифры означают наибольшую глубину отрываемой траншеи (в дм), третья – порядковый номер модели.

Первая из дополнительных букв после цифрового индекса, как и в индексе одноковшовых экскаваторов, означает порядковую модернизацию машины (А, Б, В и т.д.), последующие – климатическое исполнение машины (ХЛ, С, Т, ТВ). Например, индекс ЭТЦ–252 обозначает: экскаватор траншейный цепной с глубиной копания 25 дм (2,5 м), вторая модель, первая модернизация.

Плужно-роторным экскаваторам-каналокопателям присвается индекс МК (мелиоративный каналокопатель) и порядковый номер по реестру, например, МК–23. Цепным экскаваторам поперечного копания присваивается индекс ЭМ (экскаватор мелиоративный) и буквенная часть по аналогии с траншейными экскаваторами продольного копания, в которой первые две цифры означают емкость ковша в л. Например, ЭМ–251А – это экскаватор поперечного копания с ковшами вместимостью 25 л, первая модель, первая модернизация.

Карьерные роторные стреловые экскаваторы имеют индекс ЭР (экскаватор радиального копания) и цифровую часть, в которой первые три цифры – емкость ковша в л (025 – 25 л; 050 – 50 л; 100 – 100 л), а четвертая – номер модели машины. Например, ЭР–1001 – роторный стреловой экскаватор с ковшами вместимостью 100 л, первая модель. Этот экскаватор выполнен на базе одноковшового экскаватора 6-й размерной группы.

Таблица 2.13

Схема классификации экскаваторов непрерывного действия

| Признак классификации |

Индекс |

Наименование | ||

| характер перемещения рабочего органа | тип рабочего органа | назначение | ||

|

Продольное копание | Цепной | Траншейные | ЭТЦ (ЭТН, ЭТУ)* | Цепные траншейные экскаваторы |

| Дрено- укладочные | ЭТЦ (ЭТН) | Экскаваторы-дреноукладчики | ||

| Роторный | Траншейные | ЭТР (ЭР) | Роторные траншейные экскаваторы | |

| Шнеко- роторный | Канальные | ЭТР | Шнеко-роторные экскаваторы-каналокопатели | |

| Двух- роторный | Канальные | ЭТР (КФН) | Двухроторные экскаваторы-каналокопатели | |

| Плужно- роторный | Канальные | МК | Плужно-роторные каналокопатели | |

| Поперечное копание | Цепной | Крьерные Мелиоративно-ремонтные | ЭМ МР | Цепные экскаваторы поперечного копания |

| Радиальное копание | Роторный | Карьерные | ЭР | Роторные стреловые экскаваторы |

* В скобках указаны встречающиеся в литературе устаревшие индексы

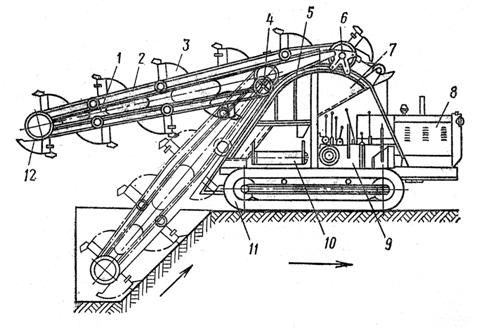

Цепные траншейные экскаваторы (табл. 2.14) смонтированы на колесных и гусеничных тракторах. Рабочее оборудование (рис. 2.4) состоит из ковшовой рамы 1, по направляющим которой перемещается ковшовая цепь 2 с укрепленными на ней ковшами 3, плужками или скребками. Поднимается и опускается рама при помощи канатного, гидравлического или цепного привода. Ковшовая цепь приводится в движение при одномоторном приводе через редуктор и цепную передачу от двигателя. На современных экскаваторах часто применяется многомоторный привод и гидродинамическая передача с гидротрансформатором.

Ковшовый рабочий орган траншейного экскаватора представляет собой короткий ковш 3. При очень малой ширине траншеи (0,2…0,5 м) применяют плужки или скребки. Для прорезания щелей в мерзлых и полускальных грунтах используют цепи с зубьями (бары). Для изменения ширины траншеи на ковшах крепят боковые ножи-уширители, устанавливают специальные фрезы на ковшовой раме, а также ковши разной ширины. Ковши снабжают зубьями, которые иногда располагают в шахматном порядке.

Таблица 2.14

Технические параметры цепных многоковшовых траншейных экскаваторов

| Модель | Базовый трактор | Мощность двигателя, кВт | Масса, Т | Размеры траншеи, м | |

| глубина | ширина | ||||

| с ковшовыми рабочими органами | |||||

| ЭТЦ-171 ЭТЦ-201 ЭТУ-353 ЭТУ-354 ЭТЦ–151 ЭТЦ-202 ЭТЦ-205С ЭТЦ-252А | – – – – ТТ-4 – Т–130МГ-1 ТТ–4 | 38 39 42 49 81 36,7 82 81 | 9,75 8,325 12,060 12 19,8 9,9 20,5 19,5 | 1,85 2,2 3,5 3,5 1,5 2,0 2,0 2,5 | 0,5 0,5 0,8 0,8 0,65; 0,8 0,5 0,65; 0,9 0,8; 1,0 |

Рис. 2.4. Экскаватор траншейный цепной

1 – ковшовая рама; 2 – цепь; 3 – ковши; 4 – ролики; 5 – направляющая рама; 6 – вал ведущей звездочки; 7 – бункер; 8 – двигатель; 9 – коробка передач; 10 – ленточный конвейер; 11 – ходовое оборудование;

12 – натяжная звездочка

Роторные траншейные экскаваторы по сравнению с цепными отличаются более высоким КПД (нет цепей, работающих в абразивной среде) и, следовательно, меньшей энергоемкостью разработки грунта. При равной с цепным экскаватором массе роторный экскаватор производительнее, поскольку допускает более высокую скорость резания грунта. Однако роторные экскаваторы имеют бóльшие габаритные размеры и массу, чем цепные. Это связано с тем, что наибольшая глубина траншеи не превышает 0,6 диаметра ротора. Таким образом, например, для копания траншеи глубиной 3,5 м понадобился бы ротор диаметром около 6 м. Поэтому роторные экскаваторы выпускают с максимальной глубиной копания 2,5 м.

Роторный траншейный экскаватор (рис. 2.5) в обычном исполнении является самоходной машиной и состоит из двух основных частей: тягача и рабочего оборудования. Гусени

|

|

|

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!