Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Интересное:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ОДЕССКИЙ НАЦИОНАЛЬНЫЙ МОРСКОЙ УНИВЕРСИТЕТ

ЭКСПЛУАТАЦИЯ СУДОВЫХ ХОЛОДИЛЬНЫХ УСТАНОВОК

И СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

Практикум по выполнению лабораторных работ

СЛЫНЬКО А.Г

ОЧЕРЕТЯНЫЙ Ю.А

Специальность: 6.100300 – «Эксплуатация судовых энергетических установок»

Одесса 2009

Практикум по выполнению лабораторных работ по дисциплине «Судовые холодильные установки и их эксплуатация» разработаны Слынько Алексеем Григорьевичем доцентом кафедры «Судовые энергетические установки и техническая эксплуатация» Одесского национального морского университета и Очеретяным Юрием Александровичем — преподавателем той же кафедры

Практикум разработан в соответствии с учебным планом и рабочей программой дисциплины «Судовые холодильные установки и их эксплуатация».

Практикум одобрен кафедрой СЭУ и ТЭ протокол № от..2009 г.

Рецензенты: д.т.н. проф. Ивановский В.Г.

к.т.н. доц. Витюк Л.С.

Содержание

Введение………………………………………………………………………..1

Лабораторная работа №1.

Изучение устройства парокомпрессорных холодильных установок. Исследование их теоретических циклов.…………………………….…….…..5

Лабораторная работа №2.

Теплотехнические испытания холодильной установки.» ……………….…..38

Лабораторная работа №3.

«Эксплуатация приборов автоматики судовых холодильных установок» 46

Лабораторная работа №4.

«Испытание судового кондиционера. Техническое обслуживание ССКВ»..72

Лабораторная работа №5.

«Основы эксплуатации судовых холодильных установок»………….……...84

|

|

Приложение…………………………………………………………………111

Таблица П.1. Нормативные температурные условия работы СХУ…………

Таблица П.2. Температурные условия, поддерживаемые в провизионных кладовых ……………………………………………………………………….

Таблица П.3. Рекомендуемые значения температуры воздуха при воздушной системе охлаждения рефрижераторных трюмов, заполненных некоторыми грузами…………………………………………………………………

Таблица П.4. Рекомендуемые условия перевозки некоторых рефрижераторных грузов………………………………………………………………….

Таблица П.5. Исходные (расчетные) параметры наружного воздуха и забортной воды для морских судов в зависимости от района плавания…….

Таблица П.6. Нормы микроклимата для судовых кондиционируемых помещений………………………………………………………………………….

Таблица П.7. Соотношение между единицами измерения холодопроизводительности холодильных установок…………………………………………

Таблица П.8. Соотношение между единицами измерения давления………

П.9. H, d диаграмма влажного воздуха (диаграмма Мольера (Рамзина))…

П.10. Диаграмма lnp, h хладона R152а………………………………………

П.11. Диаграмма lnp, h хладона R507………………………………………

П.12. Диаграмма lnp, h хладона R410А………………………………………

П.13. Диаграмма lnp, h хладона R409А………………………………………

П.14. Диаграмма lnp, h хладона R407С………………………………………

П.15. Диаграмма lnp, h хладона R404А………………………………………

П.16. Диаграмма lnp, h хладона R365mfc………………………………………

П.17. Диаграмма lnp, h хладона R227………………………………………

П.18. Диаграмма lnp, h хладона R143а………………………………………

П.19. Диаграмма lnp, h хладона R134а………………………………………

П.20. Диаграмма lnp, h хладона R125………………………………………

П.21. Диаграмма lnp, h хладона R124………………………………………

П.22. Диаграмма lnp, h хладона R123………………………………………

П.23. Диаграмма lnp, h хладона R32………………………………………

П.24. Диаграмма lnp, h хладона R22………………………………………

П.25. Диаграмма lnp, h хладона R23………………………………………

|

|

Введение

Практикум по выполнению лабораторных работ по дисциплине «Судовые холодильные установки и их эксплуатация» предназначен для студентов судомеханического факультета ОНМУ, выполняющих цикл лабораторных работ при изучении соответствующей дисциплины. Основной целью лабораторных работ является закрепление теоретических знаний по судовым холодильным установкам и приобретение практических навыков по их техническому обслуживанию.

При проведении лабораторных работ студенты знакомятся с оборудованием, системами, деталями отдельных узлов и холодильными установками в целом; составляют отчёты в соответствии с целями лабораторных работ. Одна из главных задач лабораторных работ — получение начальных практических навыков по эксплуатации холодильных установок и анализу эффективности работы холодильных установок по опытным данным, измеренным с помощью приборов, обычно устанавливаемых на холодильных машинах. Проведение такого анализа базируется на положениях теории по холодильным машинам, излагаемой на лекциях. Практикум по выполнению лабораторных работ

При самостоятельной подготовке к каждой лабораторной работе необходимо тщательно изучить соответствующие методические указания к лабораторной работе, методику выполнения работы, повторить соответствующий теоретический материал, наконец, подготовить протокол выполнения лабораторной работы (цель, схемы, рисунки, таблицы и т.п.).

Лабораторная работа № 1.

Рис. 1. Принципиальная схема парокомпрессорной холодильной установки

1 - испаритель; 2 - термочувствительный баллон; 3 - компрессор; 4 - маслоотделитель; 5 - конденсатор; 6 - осушитель; 7 - трубопровод для отвода масла из маслоотделителя в картер компрессора; 8 - регулирующий вентиль (соленоидный вентиль); 9 - терморегулирующий вентиль.

Другими словами, в простейших холодильных установках передача теплоты, отбираемой от охлаждаемых объектов, осуществляется дважды: сначала в испарителе, где холодильный агент, имеющий температуру ниже охлаждаемой среды, отбирает теплоту (внутреннюю энергию) от неё, а затем в конденсаторе, где холодильный агент отдаёт теплоту окружающей среде, охлаждаясь и конденсируясь. В наиболее распространенных схемах морских рефрижераторных установок (рис. 1) используется парокомпрессорный холодильный цикл. В компрессоре в результате сжатия пара хладагента повышаются его давление и температура. Сжатый горячий пар нагнетается в конденсатор, где в зависимости от условий применения установки, охлаждается воздухом или водой. Этот процесс осуществляется при постоянном давлении до полной конденсации пара. Жидкий холодильный агент, собирающийся в нижней части конденсатора либо в специальном линейном ресивере, под действием разности давлений Δ р = р к – р и направляется по трубопроводу к регулирующим вентилям (секущему, соленоидному и терморегулирующему), которые регулируют подачу жидкого хладагента в испаритель и понижают его температуру. Воздух из охлаждаемого помещения либо наружный воздух, либо их смесь продувается через испаритель (воздухоохладитель), отдаёт теплоту, охлаждается. За счет этой теплоты происходит кипение хладагента. Подача хладагента в испаритель должна быть отрегулирована так, чтобы весь жидкий хладагент, поступающий в испаритель, выкипал полностью, а образовавшийся пар слегка перегревался перед тем, как он снова поступит при низком давлении в компрессор для последующего сжатия.

|

|

Таким образом, теплота, передаваемая от воздуха помещения к хладагенту в испарителе, переносится хладагентом по системе до тех пор, пока не достигнет конденсатора, где она передаётся наружному воздуху или воде. В установках, в которых применяется конденсаторы с воздушным охлаждением, например, в провизионных холодильных установках, для интенсификации теплопередачи, часто применяется обдув трубок конденсатора воздухом. Конденсаторы с водяным охлаждением прокачиваются пресной или забортной водой. Пресная вода применяется в тех случаях, когда в машинном отделении СЭУ имеются и другие механизмы, и теплообменные аппараты, охлаждаемые пресной водой. При этом пресная вода охлаждается забортной водой в центральном охладителе. Однако из-за более высокой температуры пресной воды, поступающей при этом в конденсатор, давление конденсации пара хладагента будет в этом случае несколько выше, чем при охлаждении конденсатора непосредственно забортной водой. Это значит, что работа, потребляемая компрессором, будет больше, а холодильный коэффициент меньше.

|

|

Рис.2. Термодинамический цикл простейшей холодильной установки

На судах в основном используются парокомпрессорные холодильные установки, теоретический цикл которых состоит из следующих термодинамических процессов:

— обратимого адиабатного процесса сжатия пара, образующегося в испарителе, компрессором до давления конденсации р к, величина которого зависит от температуры окружающей среды (забортной воды): р к= f (t к), а t к= t з/в+(5...8)0С (рис.2, процесс 1-2);

— изобарного процесса отвода теплоты в окружающую среду; при этом различают охлаждение пара (снятие перегрева) – процесс 2-3 и его конденсацию при р к = idem (процесс 3-4);

— необратимого процесса дросселирования хладагента (перетекание хладагента через большое местное сопротивление без выполнения внешней работы) от давления конденсации р к до давления испарения (кипения) р и; величина последнего зависит от температуры испарения t и. Температура испарения t и хладагента зависит от температуры, которую необходимо поддерживать в охлаждаемом помещении (t тр) и принятой системы охлаждения (СОХ): t и= f (t тр, СОХ).

Обычно различают и используют в зависимости от того, чем руководствуются при проектировании холодильной установки, четыре системы охлаждения:

– непосредственная система охлаждения (НСО) — t и = t тр – (8...10)0С

(хладагент подаётся непосредственно в приборы охлаждения);

– система охлаждения хладоносителем (рассолом) (СОР) — (в приборы охлаждения подаётся рассол, охлаждаемый в испарителе): t и= t тр– (10...12)0С;

– воздушно-непосредственная система охлаждения (ВНСО) (в воздухоохладитель, устанавливаемый возле охлаждаемого помещения (в выгородке), подаётся хладагент, кипящий в трубках и тем самым охлаждающий воздух, продуваемый вентилятором между трубками) — t и = t тр – (12...14)0С

– воздушно-рассольная (комбинированная) система охлаждения (ВРСО) (в воздухоохладитель подаётся рассол, охлаждаемый в испарителе) — t и = t тр – (14...16)0С

— наконец, замыкает теоретический холодильный цикл изобарный процесс кипения хладагента в испарителе (процесс 5-1).

Теплота, необходимая для испарения хладагента, отбирается из замкнутого (изолированного) помещения и от груза, находящегося в этом помещении. Для осуществления перечисленных процессов, а также обеспечения работоспособности и эффективности холодильной установки в её состав входят следующие основные механизмы и устройства:

– компрессоры

– конденсаторы

– дроссельные устройства

– испарители (воздухоохладители)

– вспомогательные элементы: ресиверы, фильтры, осушители, клапаны (секущие, терморегулирующие, соленоидные), охладители и отделители пара, жидкости и масла, термостаты, прессостаты.

|

|

3. Основные элементы компрессорных холодильных установок

3.1. Компрессоры

Компрессоры холодильных установок предназначены для отсасывания пара хладагента, образующегося в испарителе за счет теплоты охлаждаемого объекта, и сжатия его до давления конденсации.

Компрессоры классифицируются по следующим признакам:

— по принципу действия

– компрессоры объёмного сжатия: пар сжимается вследствие уменьшения замкнутого объёма, это — поршневые, винтовые и ротационные компрессоры

– компрессоры динамического сжатия: пар сжимается вследствие непрерывного принудительного перемещения его через плавно сужающуюся проточную часть компрессора (улитку), при этом кинетическая энергия потока переходит в потенциальную энергию давления; это — центробежные, осевые, вихревые компрессоры.

Для указания типа используемого компрессора приняты следующие условные обозначения:

П — поршневой сальниковый

ПБ — поршневой бессальниковый

ПГ — поршневой герметичный

Р — ротационный сальниковый

РБ — ротационный бессальниковый

ВХ — винтовой сальниковый

ВБ — винтовой бессальниковый

— по степени герметичности:

– открытые (сальниковые) (компрессор и приводящий двигатель установлены рядом и не объединены общим кожухом);

– полугерметичные (бессальниковые): со встроенными электродвигателями, но со съёмными крышками-лазами в общем корпусе;

– герметичные: со встроенным электродвигателем в общем заваренном корпусе, без разъёмов и доступа к подвижным элементам компрессора и двигателя.

— по холодопроизводительности:

– малые (Q0 ≤ 15 кВт)

– средние (Q0 = 15…120 кВт)

– крупные (Q0 > 120 кВт)

— в зависимости от вида перекачиваемого хладагента

– аммиачные

– хладоновые (фреоновые)

– унифицированные (пригодные для работы с различными хладагентами).

— в зависимости от температурного диапазона всасываемого хладагента:

– высокотемпературные (от +10 до –150 С)

– среднетемпературные (от –10 до – 300 С)

– низкотемпературные (ниже – 300 С)

— в зависимости от типа используемого привода

– с приводом от электродвигателя

– с приводом от двигателя внутреннего сгорания и др.

— по способу смазки

– с принудительной смазкой маслонасосом

– со смазкой разбрызгиванием

– без смазки (с сухим трением).

К судовым холодильным компрессорам предъявляются повышенные требования, в частности, они должны:

– иметь небольшую массу и габариты

– иметь высокие технические показатели

– обладать высокой надежностью и долговечностью

– быть безопасными в эксплуатации

– обладать высокой энергетической эффективностью при различных режимах работы

– иметь низкий уровень шума и вибраций

– обладать высокой степенью автоматизации.

В холодильных установках, имеющихся в холодильной лаборатории университете, из перечисленных используются два типа компрессоров:

– поршневой сальниковый малой холодопроизводительности хладоновый среднетемпературный со смазкой разбрызгиванием с приводом от электродвигателя;

– поршневой герметичный малой холодопроизводительности среднетемпературный с приводом от электродвигателя.

В судовых холодильных установках применяются компрессоры трех типов: центробежные, винтовые и поршневые.

Рис. 3. Поршневой W-образный компрессор

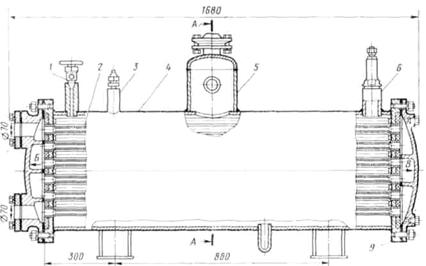

Рис. 4. Кожухотрубный конденсатор

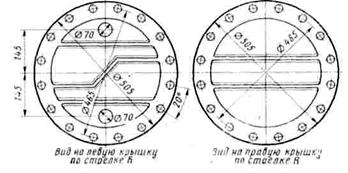

А - общий вид; б - разрез по крышке, применяемой в конденсаторах морского исполнения; I - вход пара холодильного агента, II - выход жидкого холодильного агента, III - вход забортной воды, IV - выход забортной воды.

Вода делает несколько продольных ходов, поднимаясь снизу вверх. Для уменьшения коррозионного воздействия забортной воды на крышки устанавливаются цинковые протекторы (на рисунке не показаны). В одной из крышек сверху и снизу предусмотрены пробки, для выпуска воздуха из водяной полости и спуска воды, соответственно. Для уменьшения продольной вибрации трубок в средней части по длине конденсатора устанавливается промежуточная решётка.

Пары хладагента подаются сверху через патрубок в межтрубное пространство, конденсат стекает в нижнюю часть корпуса конденсатора (сборник жидкости). Нижняя часть корпуса обычно свободна от трубок, поэтому сборник жидкости является ресиверной частью конденсатора. Отсюда (при отсутствии линейного ресивера) жидкий хладагент под действием разности давлений Δ р = р к – р и подаётся через запорный вентиль (соленоидный клапан) к терморегулирующему дроссельному клапану (ТРВ). В верхней части корпуса устанавливают: предохранительный клапан, клапан для выпуска воздуха и угловой запорный вентиль, для присоединения уравнительной трубки или манометра.

Уравнительная линия необходима для соединения паровых пространств параллельно работающих конденсаторов и линейного ресивера (если он имеется). Сборник жидкости имеет снизу спускную пробку. Часто конденсаторы снабжают указателями уровня жидкого хладагента.

В парокомпрессорных холодильных машинах малой холодопроизводительности применяют кожухозмеевиковые конденсаторы, отличающиеся от рассмотренного кожухотрубного тем, что они имеют одну трубную доску, в которой закреплены (развальцованы) концы оребрённых трубок, изогнутых в виде петель. В таких трубках не возникают термические напряжения. Такая конструкция конденсатора позволяет легко вынимать охлаждающую поверхность конденсатора (змеевик) из корпуса для её наружной очистки и диагностики. В то же время внутренняя механическая очистка трубок-петель в этих конденсаторах затруднена.

В аммиачных конденсаторах используются стальные гладкие трубки диаметром до 38мм., а в хладоновых — медные или из медно-никелевых сплавов, диаметром до 22мм. Это позволяет повысить надёжность конденсатора при скорости забортной воды до 2...2,5м/с. Стальные трубки аммиачных конденсаторов не оребряются, так как углубления между ребрами быстро заполняются маслом, уносимым из компрессора, что не только не интенсифицирует теплопередачу, но и ухудшает условия теплопередачи (с наружной стороны трубок образуется теплоизолирующая масляная плёнка).

В холодильных установках, имеющихся в лаборатории, используются только воздушные конденсаторы с естественным и принудительным движением воздуха. Для интенсификации теплопередачи внешние поверхности трубок конденсаторов оребряются.

3.3. Испарители

Испарители предназначены для отбора теплоты от охлаждаемых объектов и бывают двух видов: испарители непосредственного охлаждения, в которых холодильный агент кипит и охлаждает непосредственно воздух помещения, и испарители, в которых холодильный агент охлаждает промежуточный теплоноситель (холодоноситель, рассол), подаваемый в охлаждаемое помещение (трюм).

В судовых холодильных установках используются два типа испарителей:

— испарители с межтрубным кипением хладагента при внутритрубном движении охлаждаемого рассола

— испарители с внутритрубным кипением хладагента при межтрубном движении охлаждаемого рассола.

В судовых холодильных машинах в основном применяют горизонтальные кожухотрубные испарители.

Простейшим испарителем непосредственного охлаждения помещения является пучок трубок с увеличенной наружной поверхностью, полученной путём их оребрения. Холодильный агент в этом случае кипит внутри трубок, а охлаждаемый воздух прогоняется снаружи вентилятором, что интенсифицирует теплоотдачу к трубкам и обеспечивает циркуляцию воздуха в помещении. Испарители такого типа обычно устанавливаются для охлаждения провизионных шкафов, в которых вентилятор и испаритель объединены в единый агрегат, а также в системах непосредственного охлаждения рефрижераторных трюмов и систем кондиционирования воздуха, когда вентиляторы устанавливаются отдельно от испарителей.

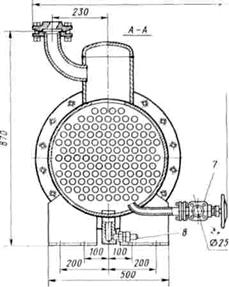

В качестве примера рассмотрим устройство и принцип действия судового хладонового горизонтального кожухотрубного испарителя марки МИТР-25 (рис.5). Кипение хладагента в нём происходит в межтрубном пространстве; площадь теплоотдающей поверхности оребренных трубок составляет 25 м2. Жидкий хладагент подводится в корпус 4 испарителя снизу через угловой

|

|

|

Рис. 5. Кожухотрубный испаритель МИТР-25

запорный вентиль 7, а образующиеся пары отсасываются компрессором сверху через сухопарник 5 (рис.5).

Охлаждаемый рассол движется внутри медных трубок 2 сверху вниз, делая шесть ходов, и подаётся циркуляционным насосом в рассольные батареи, установленные в охлаждаемых помещениях. Концы теплообменных трубок испарителя развальцованы в стальных трубных досках 9 с защитными слоями из меди со стороны рассола. Крышки испарителя бронзовые. На корпусе испарителя 4 установлены: вентиль 1, для присоединения мановакуумметра, воздуховыпускной клапан 3, предохранительный клапан 6, наконец, клапан 8 для спуска масла и жидкого хладагента (в нижней части корпуса испарителя).

Межтрубное пространство испарителя заполняется жидким хладагентом на высоту 0,6...0,8 от диаметра корпуса, поэтому такие кожухотрубные испарители называются затопленными. Несколько верхних рядов, незатопленных жидкостью трубок, подсушивают и перегревают на 0,5...1,5оС образующийся в межтрубном пространстве и поднимающийся вверх пар хладагента, что обеспечивает «сухой ход компрессора».

Основной недостаток этого типа испарителей является опасность замерзания рассола (воды) внутри трубок при аварийной остановке рассольного насоса. Это требует установки защитных датчиков-реле расхода и температуры рассола, останавливающих компрессор при недопустимом понижении температуры и расхода рассола. Кроме того, затопленные кожухотрубные испарители имеют следующие недостатки:

— переменность температуры кипения хладагента по высоте испарителя из-за влияния гидростатического давления;

— для заполнения таких испарителей требуется много хладагента, поэтому возможны большие потери хладагента при аварии холодильной установки;

— затруднен возврат масла из испарителя в компрессор (при уменьшении температуры и давления, растворимость масла в хладагенте уменьшается).

Рис. 6. Испаритель с внутритрубным кипением хладагента

А - общее устройство; б - разрез по внутренней оребренной трубе, I - вход холодильного агента, II - всасывание холодильного агента в компрессор, III - вход воды или рассола, IV - выход воды или рассола, 1 - дренажная труба со смотровым стеклом.

Более удобными и лишенными указанных недостатков являются испарители с внутритрубным кипением хладагента. Для интенсификации теплообмена в таких аппаратах используется внутреннее продольное оребрение трубок с помощью вставных алюминиевых звёздочек, а также принудительная циркуляция хладагента с помощью струйных насосов.

На рис.6 в качестве примера приведен такой испаритель. В нижней части крышек такого испарителя устанавливается струйный насос (инжектор), работающий на высоконапорном, подводимом из конденсатора, жидком хладагенте, который подсасывает парожидкостную смесь из верхней части крышки (после выхода хладагента из трубок) или жидкий хладагент из отделителя жидкости, устанавливаемого после испарителя.

3.4. Воздухоохладители

При воздушно-непосредственной и воздушно-рассольной системах охлаждения трюмов в выгородках трюмов устанавливаются воздухоохладители, охлаждающие воздух, подаваемый в трюм. Как следует из приведенных названий, при воздушно-непосредственной системе охлаждения снизу в воздухоохладитель (внутрь трубок), подаётся жидкий хладагент, а сверху, из коллектора (пароотделителя) компрессором отсасываются пары, образующиеся в трубках и собирающиеся в коллекторе. Внешние плоские ребра теплообменных секций воздухоохладителя имеют переменный шаг по ходу воздуха. Удаление (оттайка) инея с поверхности воздухоохладителей осуществляется либо электрогрелками, либо горячим паром хладагента, временно подаваемым с нагнетательной стороны компрессора при соответствующем переключении клапанов в системе хладагента. Для отвода талой воды, образующейся при снятии «снеговой шубы», воздухоохладители оборудуются поддонами с отводящими трубками, также имеющими электрообогрев.

Циркуляция воздуха через воздухоохладители и в трюме осуществляется осевыми вентиляторами. Такая система охлаждения применяется в судовых провизионных кладовых при хранении овощей и фруктов, а также грузовых помещений фруктовозов. В судовых системах с воздушным охлаждением трюмов при использовании воздушных фильтров и длинных воздуховодов применяются высоконапорные центробежные вентиляторы.

Воздухоохладители менее экономичны по сравнению с настенными батареями непосредственного охлаждения, так как на привод вентиляторов дополнительно расходуется энергия, которая к тому же полностью идёт на нагрев воздуха, то есть на эту величину увеличивается необходимая холодопроизводительность холодильной машины. Однако воздухоохладители более компактны и менее металлоемкие, чем настенные батареи. На поверхности воздухоохладителей возможна конденсация водяных, а при отрицательных температурах и их кристаллизация. Это приводит к тому, что коэффициент внешней теплоотдачи первоначально увеличивается в 2...3 раза и соответственно к росту теплового тока до 140 Вт/м2. Однако при продолжительной работе воздухоохладителей теплоотдающие поверхности покрываются плотным слоем уплотненного инея (льда). Это вызывает, с одной стороны, увеличение гидравлического сопротивления движению охлаждаемого воздуха и мощности, потребляемой вентилятором, а с другой — увеличение теплового сопротивления теплоотдачи и уменьшение коэффициента теплопередачи.

На рефрижераторных судах наибольшее распространение получило воздушное охлаждение с фреоновыми воздухоотделителями. На рис.7 приведен общий вид фреонового воздухоохладителя. Подача фреона в змеевик воздухоохладителя производится с помощью терморегулирующего вентиля (ТРВ). Если воздухоохладитель имеет несколько параллельно включенных змеевиков, то после ТРВ устанавливают распределитель фреона («паук»), который обеспечивает равномерное распределение сдросселированного в ТРВ фреона по параллельно включенным секциям воздухоохладителя.

Воздухоохладитель имеет вентилятор 4 для принудительной циркуляции воздуха через охлаждающую поверхность. Если распределение воздуха в охлаждаемом помещении производится с помощью каналов, то напор вентилятора выбирается с учетом сопротивлений и в этих каналах. Для отвода талой воды в процессе снятия «снеговой шубы» воздухоохладители имеют поддоны. Поддон и трубка для отвода талой воды имеют электрообогрев для предотвращения повторного замерзания талой воды.

Рис. 7. Фреоновый воздухоохладитель непосредственного испарения

1 - корпус; 2 - змеевики; 3 - пластинчатые ребра; 4 - вентилятор.

3.5. Дроссельные устройства

Для понижения температуры хладагента ниже температуры воздуха в охлаждаемом помещении используется процесс адиабатного (изоэнтропного) расширения хладагента в расширительном цилиндре (детандере) или изоэнтальпийный процесс дросселирования (перетекания хладагента от большего давления р к к меньшему давлению р и без совершения внешней работы). В малых холодильных машинах для понижения температуры хладагента используются дроссельные устройства — терморегулирующие вентили (ТРВ) и капиллярные трубки.

Терморегулирующий вентиль (клапан) (ТРВ), являющийся регулятором прямого действия, служит для автоматического регулирования количества жидкого хладагента, подаваемого в испаритель. В технике используются два типа ТРВ: сильфонного и мембранного.

Кроме ТРВ и капиллярных трубок, для регулирования подачи жидкого хладагента в испаритель в соответствии с тепловой нагрузкой на холодильную установку, применяются поплавковые регулирующие клапана (ПРК), которые бывают двух типов — низкого и высокого давления. ПРК низкого давление устанавливается на одном горизонтальном уровне с зеркалом испарения, поэтому изменение уровня хладагента в испарителе вызывает тождественное изменение уровня хладагента в камере ПРК, что фиксируется поплавком, открывающим (закрывающим) иглу клапана, регулирующего подачу хладагента в испаритель. ПРК высокого давления можно устанавливать на разных уровнях по отношению к испарителю. Наличие капиллярной трубки, соединяющей верхнюю полость поплавковой камеры с испарителем, приводит к тому, что давление в корпусе прибора всегда несколько меньше чем в конденсаторе, что надёжно обеспечивает поступление жидкого хладагента из конденсатора в поплавковую камеру прибора и далее — в испаритель.

В лаборатории имеются некоторые из рассмотренных дроссельных устройств. Учащиеся, на данном этапе изучения холодильных установок, должны четко уяснить назначение и место установки используемых дроссельных устройств.

3.6. Вспомогательное оборудование холодильных установок

Маслоотделители. Хладагент и масло в холодильной установке находятся в постоянном контакте, поэтому масло уносится хладагентом из компрессора в систему, попадая при этом в условия как высоких, так и низких (отрицательных) температур. Поэтому к маслам холодильных машин предъявляются особые требования:

– масло не должно химически взаимодействовать с хладагентом;

– масло не должно содержать кислоты, щёлочи, воду и механические примеси;

– масло должно иметь достаточно низкую температуру застывания и высокую температуру вспышки;

– для фреоновых установок необходимо более вязкое масло, так как фреон, растворяясь в масле, разжижает его.

Поэтому для смазки холодильных компрессоров разрешается применять только определённые марки масел в зависимости от используемого хладагента.

Количество уносимого масла зависит от типа компрессора, его производительности, марки масла и других факторов. Количество уносимого масла достигает 23...30 г. на каждые 100 м3/час часового объема компрессора. Масло увлекается парами хладагента в виде жидкости и пара.

Принцип действия большинства маслоотделителей основан на механическом разделении масла и хладагента, поэтому для отделения парообразного масла, его необходимо сначала сконденсировать. Для уменьшения уноса капелек масла, скорость паров хладагента в маслоотделителе не должна превышать 0.8 м/с.

Влияние масла на работу теплообменных аппаратов зависит от взаимной растворимости системы масло-хладагент, её параметров (t, р), принципа и условий работы аппарата. Так, жидкий аммиак мало растворяется в минеральных маслах, поскольку плотность аммиака (650кг/м3) меньше плотности масла (900), поэтому масло оседает в нижней части аппаратов. Наоборот, в испарителях, работающих на R22, при t u=–200С наблюдается ограниченная растворимость масла в фреоне, поэтому слой масло-фреон располагается над слоем фреон-масло, так как плотность жидкого R22 при этой температуре равна 1350 кг/м3.

Оседая на теплообменных поверхностях аппаратов холодильных установок, масло создаёт дополнительное тепловое сопротивление и уменьшает коэффициент теплопередачи.

В установках, работающих на R12, не наблюдается расслоение масла и фреона, так как при температурах испарения они растворяются неограниченно. Однако в испарителях затопленного типа масло скапливается в них и увеличивается его концентрация в растворе. В результате повышается температура кипения и увеличивается вязкость раствора, что ухудшает теплообмен.

Скопление масла в испарителе нежелательно, ещё и потому, что уменьшается количество масла в компрессоре, что отрицательно сказывается на его смазке. Поэтому в установках с неограниченной растворимостью масла в хладагенте возникает проблема возврата масла в картер компрессора.

В установках с ограниченной растворимостью масла в фреоне прежде всего необходимо предотвращать попадание масла в теплообменные аппараты. Для этого на нагнетательной стороне компрессоров устанавливаются маслоотделители. Отделение масла в маслоотделителе происходит:

– при резком уменьшении скорости паров хладагента (до 0.6 – 0.8 м/с);

– при изменении направления движения смеси.

В результате этого капельки масла сепарируются в нижнюю часть маслоотделителя, а пары хладагента и масла уносятся дальше в систему. В этих маслоотделителях улавливается в среднем не более 65% масла, что является их существенным недостатком.

Для повышения эффективности работы маслоотделителей их охлаждают водой, подаваемой в змеевик или в их зарубашечное пространство. При этом вода не должна быть слишком холодной, для исключения конденсации хладагента и возврата его в картер компрессора в виде жидкости. Поэтому для этой цели используют подогретую воду, выходящую из конденсатора или из зарубашечного пространства компрессора.

В настоящее время широко используются маслоотделители циклонного типа, в которых смесь масло-хладагент проходит сетчатую насадку, а затем попадает в полость с винтовой поверхностью, что способствует лучшему отделению капелек масла от паров хладагента. В некоторых маслоотделителях окончательное отделение масла от паров хладагента происходит в сетчатых фильтрах. Эффективность маслоотделителей такого типа достигает 99,9%. Перепуск масла непосредственно из маслоотделителя в картер компрессора опасен, так как с маслом могут поступать пары хладагента. Поэтому масло из маслоотделительных и теплообменных аппаратов возвращается в специальный бак для отработавшего масла, через маслосборник, давление в котором предварительно понижается. С этой же целью для уменьшения количества NH3 в масле маслоотделитель перед выпуском масла подогревается. В фреоновых холодильных установках масло из системы специально не возвращается, а обеспечивается его рециркуляция вместе с фреоном.

Воздухоотделители. При длительной работе холодильной установки на вакууме, а также при её ремонте в систему хладагента может попасть воздух. Независимо от того, где и как воздух попадает в систему, он скапливается в конденсаторе и линейном ресивере, так как из всех остальных элементов холодильной установки воздух отсасывается компрессором вместе с парами хладагента. Скапливаясь в конденсаторе, воздух повышает общее давление конденсации (p k= p a+ p в) на величину парциального давления воздуха p в. Температура конденсации хладагента будет соответствовать парциальному давлению хладагента p a: t к= f (p a), создавая ложное впечатление о переохлаждении хладагента в конденсаторе, ибо манометр показывает общее давление в конденсаторе p к., по которому обычно определяют температуру конденсации. Это видимое переохлаждение является объективным признаком наличия воздуха в системе. Для установления ложности переохлаждения необходимо измерить и сопоставить температуру жидкого хладагента, поступающего в линейный ресивер, с температурой t к, соответствующей давлению по манометру на конденсаторе.

На практике о наличии воздуха в системе судят:

– по фактическому возрастанию давления конденсации, измеренному манометром, с теоретическим, определённым из соотношения p к= f { t з.в.+ (5…8)0С};

– по повышению температуры на нагнетательной стороне компрессора;

– по колебанию стрелки манометра на нагнетательной стороне. Последнее объясняется тем, что неконденсирующийся в этих условиях воздух

|

|

|

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!