12.11.1 По завершению ремонтных работ при заполнении МТ нефтью/нефтепродуктом следует организовать контроль за движением герметизаторов по МТ до момента их поступления в КПП СОД.

12.11.2 Для контроля прохождения герметизаторов по МТ должны быть определены контрольные пункты, по которым определяется время их прохождения и фактическая скорость их движения по МТ.

12.11.3 Во время заполнения МТ не позднее, чем за 1,5 ч до расчетного времени подхода герметизаторов, должны быть отключены от основного МТ лупинги, резервные нитки ППМТ, перемычки между параллельными МТ.

12.11.4 Пропуск герметизаторов через промежуточные НПС независимо от принятой схемы герметизации осуществляется следующим образом:

а) без остановки промежуточной НПС – при условии размещения в КПП СОД всех герметизаторов типа «Кайман», подошедших к данному времени к НПС;

б) с остановкой промежуточной НПС – при невозможности размещения подошедших герметизаторов в КПП СОД.

12.11.5 Остановка НПС и подготовка камеры к приему и пропуску герметизаторов должны производиться за 1,5 ч до расчетного времени подхода герметизаторов к НПС. Подготовку НПС к работе или восстановление рабочей схемы КПП СОД НПС необходимо выполнить через 0,5 ч после прохождения герметизаторами последней задвижки КПП СОД. Технологические переключения должен осуществлять оператор технологического объекта по указанию управляющего диспетчера ОСТ.

Принятые в КПП СОД герметизаторы извлекаются в порядке, определённом «Инструкцией по организации и проведению работ по очистке внутренней полости МТ» (наличие данной инструкции в ОСТ установлено в ОР-75.180.00-КТН-018-10).

12.11.6 Количество извлеченных из КПП СОД герметизаторов должно соответствовать количеству использованных при производстве работ и принятых герметизаторов. При извлечении должна проверяться исправность герметизатора «Кайман» и его комплектность.

По результатам проверки должны быть составлены акты приема герметизаторов с указанием:

- количества принятых герметизаторов «Кайман» и их заводских номеров;

- количества принятых герметизаторов ГРК, ПЗУ;

- расстояний, величины пробега (от места закладки до КПП СОД) каждого герметизатора «Кайман» по отдельности;

- обнаруженных внешних дефектов каждого герметизатора «Кайман»;

- количества отсутствующих элементов и деталей;

- предложений о дальнейшей эксплуатации каждого герметизатора типа «Кайман».

Составленные акты являются основанием для учета общего пробега и основанием повторного применения, ремонта или списания герметизаторов типа «Кайман».

Подготовка и производство сварочно-монтажных работ

13.1 Требования к трубам, катушкам, соединительным деталям

и запорной арматуре, предназначенным для врезки в МТ

13.1.1 Трубы, катушки, соединительные детали, запорная арматура, устанавливаемые при ремонте дефектных участков МТ, должны соответствовать требованиям СП 36.13330.2012, РД-25.160.00-КТН-037-14, соответствующим отраслевым/специальным техническим требованиям и иметь сертификаты, паспорта и акты входного контроля.

13.1.2 На сборку и сварку стыков катушки, в том числе составных, в составе ППР должны быть разработаны технологические карты на сборку и сварку стыков в соответствии с требованиями РД-25.160.00-КТН-037-14.

13.1.3 Ввариваемая катушка должна быть изготовлена из труб того же диаметра, толщины стенки и аналогичного класса прочности в соответствии с требованиями

РД-25.160.00-КТН-037-14.

13.1.4 Труба, предназначенная для изготовления катушки, должна пройти входной контроль, включая проверку соответствия сопроводительной документации на трубу и соответствовать требованиям РД-23.040.00-КТН-386-09.

Труба, предназначенная для изготовления катушки, а также соединительные детали, запорная арматура должны быть испытаны гидравлическим способом на прочность заводским испытательным давлением в течение 24 ч и рабочим давлением в течение 12 ч.

При использовании для изготовления катушек труб:

- без заводского изоляционного покрытия – необходимо осмотреть поверхность трубы на предмет отсутствия вмятин, рисок, царапин, задиров, каверн стенки трубы, выполнить ВИК, УЗК качества продольного заводского шва на соответствие требованиям нормативных документов на изготовление трубы. Выполнить УЗ толщинометрию стенки трубы в местах коррозионных поражений и зачисток, а также проверить наличие (отсутствие) расслоений и трещин;

- с заводским изоляционным покрытием диаметром более 800 мм – необходимо осмотреть внутреннюю поверхность трубы на предмет отсутствия вмятин, рисок, царапин, задиров, каверн стенки трубы, выполнить УЗК качества продольного заводского шва на соответствие требованиям нормативных документов на изготовление трубы. Выполнить УЗ толщинометрию стенки трубы в местах коррозионных поражений и зачисток, а также проверить наличие (отсутствие) расслоений и трещин.

13.1.5 По результатам гидравлических испытаний, положительных заключений входного и дефектоскопического контроля на трубы, предназначенные для изготовления катушек, оформляется паспорт в соответствии с приложением М настоящего документа, наносится маркировка несмываемой краской буквой «К», на трубы, предназначенные для изготовления катушек на ППМТ, буквами «КВ», указывается дата, соответствующая дате проведения гидравлических испытаний, диаметр и толщина стенки. Маркировка наносится с отступлением от края трубы, равным 0,25 м, и равномерно по всей поверхности трубы с шагом, равным:

- диаметру трубы – для диаметров от 1020 до 1220 мм;

- одному метру – для труб диаметром 820 мм и менее.

Пример маркировки трубы –

13.1.6 Соединительные детали (отводы, тройники, переходы) должны:

- соответствовать проектной документации по рабочему давлению, диаметру и толщине;

- иметь заводские паспорта (сертификаты);

- иметь маркировку с заводским номером детали.

Соединительные детали, запорная арматура и эллиптические заглушки, применяемые для ремонта, перед установкой на МТ должны пройти входной контроль:

- соединительные детали в соответствии с ОТТ-23.040.00-КТН-105-14;

- запорная арматура в соответствии с РД-75.200.00-КТН-119-16;

- эллиптические заглушки в соответствии с ГОСТ 17379.

13.1.7 катушки, соединительные детали и запорная арматура не допускаются к установке в МТ при наличии на стенке и продольных сварных швах следующих дефектов:

- царапины, риски, задиры глубиной более 0,2 мм;

- трещины любой глубины и протяженности;

- гофры, вмятины, расслоения, коррозионные повреждения, дефекты продольных сварных швов с параметрами, превышающими требования ГОСТ 24950,

ГОСТ 20295, ГОСТ 31447, ОТТ-23.040.00-КТН-051-11, ОТТ-23.040.00-КТН-105-14,

РД-23.040.00-КТН-140-11, РД-25.160.00-КТН-037-14, РД-23.040.00-КТН-386-09.

Запрещается для врезки в МТ катушек, изготовленных из труб с вышеуказанными дефектами, а также если:

- продольный сварной шов отремонтирован с применением любого вида ремонта и (или) имеющие дефекты на длине менее 200 мм от торца трубы;

- стенка трубы отремонтирована заваркой и/или имеет вмятины, примыкающие к продольному сварному шву, любой глубины и уменьшения толщины стенки трубы, для которых минусовой допуск превышает 5 % от номинальной толщины стенки.

Запрещается исправление вмятин любыми способами.

13.2 Стыковка (подгонка) катушек/захлёстов, установка и монтаж запорной арматуры и соединительных деталей

13.2.1 После вырезки катушки оси соединяемых МТ должны быть выставлены в единую продольную линию на расстоянии, позволяющем произвести сборку стыков в соответствии с требованиями РД-25.160.00-КТН-037-14.

Длина вскрываемого участка и размещение трубоукладчиков в зависимости от их грузоподъемности приведены в приложении А настоящего документа (см. таблицы А.1, А.2) с учетом диаметра МТ, минимального радиуса упругого изгиба и величины несоосности стыкуемых концов труб.

Плоскости торцовых поверхностей стыкуемых труб должны быть перпендикулярны осям этих МТ и параллельны друг другу. Указанное требование достигается путем вскрытия и освобождения МТ от грунта с последующим их перемещением с целью достижения единой продольной оси стыкуемых труб.

Перемещение участков МТ для достижения их соосности осуществляется трубоукладчиками в соответствии с данными в таблице А.2 (приложение А) с применением «мягких» полотенец. Мягкое полотенце должно быть расположено на расстоянии не менее 2 м от герметизатора (тампона) с целью недопущения его повреждения при подъеме трубы и иметь соответствующую грузоподъёмность. Запрещается подъем МТ с применением стропов-удавок и тросовых полотенец.

13.2.2 При подготовке планируемых ремонтных работ к соединительным деталям и запорной арматуре должны быть, при необходимости, приварены вставки промежуточной толщины или переходные кольца, с подваркой кольцевого стыка изнутри и проведением НК сварных швов в объеме РД-25.160.10-КТН-016-15.

13.2.3 Подготовка участка МТ для врезки производится в следующей последовательности:

а) удаление дефектного участка МТ, запорной арматуры, соединительных деталей (методом безогневой резки или взрыва);

б) герметизация торцов ремонтируемого МТ герметизаторами или глиняными тампонами;

в) сверление контрольных отверстий для отбора анализа воздуха перед герметизаторами (глиняными тампонами, водяными пробками) на расстоянии от 100

до 150 мм от их торцов;

г) сверление отверстий для контроля уровня нефти/нефтепродукта во внутренней полости освобожденного от нефти/нефтепродукта трубопровода и наличия избыточного давления (или вакуума) на расстоянии не менее 40м от установленных герметизаторов с обеих сторон рабочего котлована.

д) дегазация ремонтного котлована и контроль загазованности воздушной среды;

е) определение соосности стыкуемых участков МТ в соответствии с рисунком 13.1. При соосности стыкуемых участков МТ производятся работы по подгонке деталей. При несоосности концов МТ участки трубопроводов дополнительно освобождаются (вскрываются) от грунта экскаватором. Длина вскрываемого участка (участков), с учетом величины перемещения и радиуса упругого изгиба МТ, приведена в таблицу А.1 (приложение А).

13.2.4 Выставленные торцы стыкуемых труб при проведении дальнейших операций должны оставаться неподвижными. Неподвижность концов труб обеспечивается фиксированием положения стрелы трубоукладчика и засыпкой МТ грунтом.

13.2.5 При невозможности центровки труб с требуемой точностью, ремонт данного участка МТ производится монтажом гнутых отводов. Величина угла гнутого отвода должна быть определена по результатам геодезической съемки данного участка МТ.

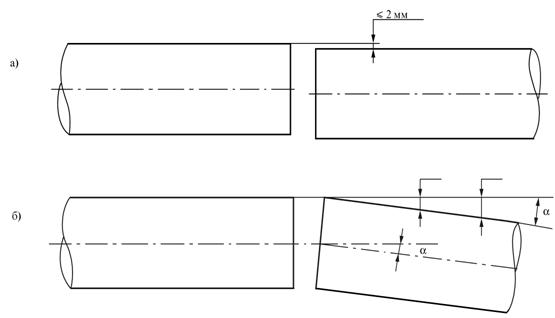

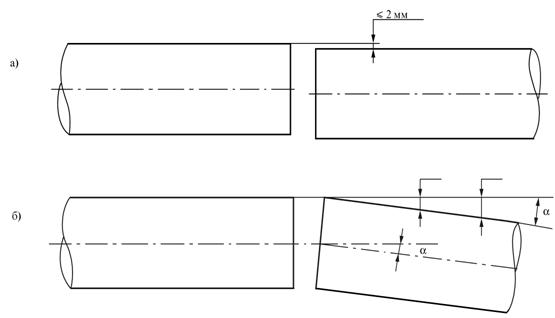

| а) смещение кромок стыкуемых; труб

| |

б) несоосность стыкуемых труб

Рисунок 13.1 – Схема замера соосности труб при врезке (α ≤ 1,50)

13.2.6 Деформированные взрывом торцы МТ отрезают газовой резкой на расстоянии не менее 100 мм с последующей обработкой специализированными станками. Допускается обработка угловой шлифовальной машинкой со снятием слоя металла с обрезанного торца МТ не менее 1 мм и формированием разделки кромок под сварку для труб с толщиной стенки до 17 мм.

Концы труб подвергаются УЗК на длине не менее 100 мм по всему периметру на наличие расслоений. Расслоения, выявленные УЗК, удаляются.

13.2.7 Подгонка катушки производится в следующей последовательности:

- производится разметка катушки (переходные кольца – при необходимости) на трубе, длина которой должна соответствовать длине вырезанного участка с учетом припуска на механическую обработку после газовой резки величиной 2 мм. Длина катушки, соединительной детали и запорной арматуры с переходными кольцами, готовой к установке, должна быть меньше длины ремонтного участка на величину от 2 до 3 мм;

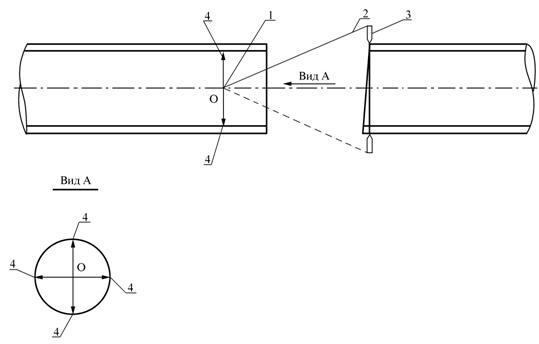

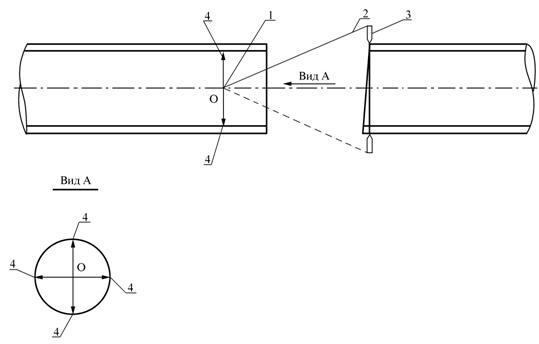

- разметка линии реза производится мелом или тальком с применением мягких шаблонов либо других специальных приспособлений. Схема разметки с помощью приспособления приведена на рисунке 13.2;

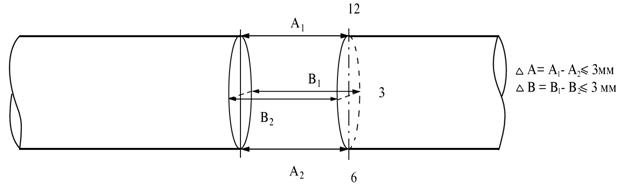

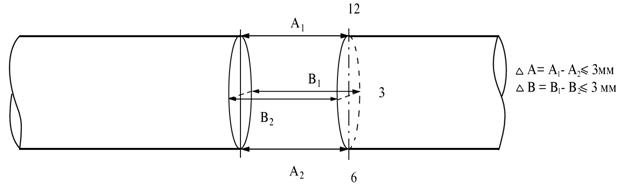

- для определения длины монтируемой катушки производится измерение длины заменяемого участка МТ в четырех точках по горизонтальной и вертикальной плоскостям в соответствии с рисунком 13.3. Разность длин образующих должна составлять не более 3 мм.

Неперпендикулярность обработанных торцов катушки относительно оси МТ по образующей трубы не должна превышать 2 мм. Угол между продольными осями стыкуемых элементов не должен превышать 1,5° (рисунок 13.1 б)).

1 – регулировочная штанга; 2 – нить (тросик и т. п.);

3 – чертилка; 4 – винтовое приспособление

Примечание – Центр винтового приспособления (О) выставляется относительно внутреннего диаметра трубы с точностью ± 1 мм.

Рисунок 13.2 – Разметка линии реза торцов трубопровода с применением приспособления

Рисунок 13.3 – Схема измерения длины ремонтного участка МТ

13.2.8 Центровка катушки с МТ выполняется с применением наружных центраторов.

Если концы ремонтируемого МТ и катушки имеют овальность, для сборки должны применять центраторы, предназначенные для исправления овальности.

13.2.9 Подготовка и подгонка катушек, соединительных деталей, запорной арматуры выполняется в следующей последовательности:

- при соблюдении требований РД-25.160.00-КТН-037-14 по смещению кромок и разнотолщинности свариваемых элементов, на торец ремонтируемого МТ установить, зафиксировать и приварить одну сторону гнутого отвода (перехода, тройника);

- при разнице в толщине стенки ремонтируемого МТ и соединительной детали, превышающей требования, к соединительной детали с обеих сторон приварить вставки промежуточной толщины или переходные кольца, длина которых, на ЛЧ МТ, после монтажа должна быть не менее 250 мм.

Сборка окатушенной соединительной детали с ремонтируемым МТ (устранение технологического разрыва) производится с выполнением захлёста или установкой катушки.

13.2.10 Не допускается сварка поперечных сварных стыков на соединениях типа труба с трубой (при врезке катушки и сварки стыков захлеста), труба с соединительными деталями (переходами, отводами, тройниками и т. д.), у которых расстояние между продольными сварными швами, примыкающими к поперечному стыку, составляет менее 100 мм. Согласно РД-25.160.00-КТН-037-14, при технической невозможности соблюдения данных требований любое изменение расстояния между смежными швами в каждом отдельном случае должно быть подтверждено со специалистом службы строительного контроля заказчика и отражено в исполнительной документации (в сварочном журнале).

13.2.11 Допускается расстояние менее 100 мм между примыкающими продольными сварными швами на поперечном сварном стыке на соединениях типа соединительная деталь с соединительной деталью при разрешении представителя службы технического надзора с записью в исполнительной документации.

13.2.12 При сборке и сварке стыков необходимо руководствоваться требованиями

РД-25.160.00-КТН-037-14, РД-23.040.00-КТН-386-09. Минимальное расстояние от поперечных сварных швов ремонтируемого МТ до сварных швов привариваемой катушки должно быть не менее наружного диаметра МТ, исключение – вставки промежуточной толщины или переходные кольца, длина которых, на ЛЧ МТ, должна быть не менее 250 мм.

13.2.13 При сборке стыков труб с различной толщиной стенки должны соблюдаться требования РД-25.160.00-КТН-037-14.

13.2.14 Сборку и сварку элементов, отличающихся по толщине на 2 мм и менее, проводят без дополнительной обработки свариваемых торцов.

13.2.15 При сборке сварных стыков запрещается:

- правка концов труб или исправление вмятин с использованием нагрева стенки трубы;

- правка концов труб ударным способом.

13.2.16 Перед сваркой кромки деталей и ремонтируемого МТ зачищаются до чистого металла на ширину не менее 15 мм с внутренней и наружной стороны.

13.2.17 Сборка и сварка стыков захлестов должны выполняться по операционно-технологическим картам, разработанным в соответствии с РД-25.160.00-КТН-037-14.

В зависимости от условий выполнения работ сварка стыков захлестов при ликвидации технологических разрывов может производиться по трем схемам:

- схема 1 – концы МТ свободны (не засыпаны грунтом), находятся в траншее и имеют свободу перемещения, как в горизонтальной, так и в вертикальной плоскостях;

- схема 2 – конец одного из стыкуемых участков МТ свободно перемещается в вертикальной и горизонтальной плоскостях, а другой защемлен (подходит к узлу запорной арматуры и т. п.);

- схема 3 – оба конца соединяемых участков МТ защемлены, но оси соединяемых участков находятся в пределах, соответствующих условиям сборки.

13.2.18 В соответствии со схемой 1 соединение участков МТ может осуществляться сваркой одного кольцевого стыка захлеста или вваркой катушки с выполнением двух кольцевых стыков. В соответствии со схемами 2 и 3 ликвидацию технологического разрыва проводят исключительно путем вварки катушки с выполнением двух кольцевых стыков (или трех стыков – для варианта составной катушки).

При выполнении захлёста концы перемещаемых участков МТ вскрываются из расчета необходимости перемещения конца МТ на расстояние (высоту), равное диаметру МТ плюс 0,3 м от места выполнения захлёсточного стыка (см. таблицу А.2 приложения А). Стык захлеста должен располагаться на расстоянии не менее одного диаметра от соседнего кольцевого шва, исключение – вставки промежуточной толщины или переходные кольца, длина которых, на ЛЧ МН, должна быть не менее 250 мм.

13.2.19 При выполнении стыковки захлеста запрещается:

- стыковка труб с различной толщиной стенки;

- натяжка любого конца трубы для обеспечения необходимого зазора в сварном стыке;

- перемещение подвижного конца МТ с радиусом меньше радиуса упругого изгиба МТ приведено в приложении А (таблица А.2).

13.2.20 Ликвидацию технологического разрыва по 2 схеме выполняется в следующей последовательности:

- от свободного конца трубопровода отрезается участок с отводами и кривыми, рез производить на прямолинейном участке трубопровода на расстоянии не менее 10 D от поперечного сварного шва последней вваренной кривой (отвода);

- укладка отрезанного участка на проектные отметки, монтаж и сварка к защемленному концу (задвижка, КПП СОД и т. д.);

- вварка катушки или захлест на прямолинейном участке.

Подготовка и проведение сварки

13.3.1 Производство работ по сварке должно выполняться по нарядам-допускам и требованиям, указанным в ППР.

Подготовка к сварке и сварка катушек должны выполняться согласно технологических карт, входящих в состав ППР и разработанных в соответствии с требованиями настоящего документа и РД-25.160.00-КТН-037-14.

13.3.2 Все сварочные материалы (электроды, проволока) должны выпускаться в соответствии с действующими нормативными документами и ТУ на каждую марку продукции, быть аттестованы согласно РД 03-613-03 на группу «Нефтегазодобывающее оборудование», иметь соответствующее свидетельство об аттестации.

13.3.3 Для производства работ по врезке и вырезке катушек, соединительных деталей, заглушек, запорной и регулирующей арматуры сварочное производство (сварщики, оборудование, материалы, технология) должны быть аттестованы в соответствии с требованиями РД-03.120.10-КТН-007-16.

13.3.4 Все сварочное оборудование (источники сварочного тока, механизмы подачи проволоки и т. д.) должно быть аттестовано согласно РД 03-614-03 на группу «Нефтегазодобывающее оборудование», иметь свидетельство об аттестации на соответствующий способ сварки и включено в Реестр ОВП.

13.3.5 В случае привлечения на объекты ОСТ сторонних подрядных организаций, перед началом производства сварочных работ специалистами ОСТ (не ниже III уровня) должна быть проведена проверка обеспечения сварочным оборудованием режимов сварки в соответствии с технологическими картами по аттестованной технологии сварки, путем сварки контрольного соединения (пластин длиной не менее 200 мм). При этом в процессе сварки оценивается стабильность работы сварочного оборудования, визуальное качество сварного шва. По результатам проверки специалистом ОСТ оформляется заключение на производство сварочно-монтажных работ согласно РД-25.160.00-КТН-037-14

(приложение Г).

13.3.6 Сварка кольцевых стыковых соединений должна выполняться в соответствии с РД-25.160.00-КТН-037-14.

13.3.7 Для защиты заводской изоляции на месте производства сварочных работ должна применяться кошма шириной не менее 350 мм и длиной на 100 мм больше длины окружности ремонтируемого МТ в количестве планируемых резов МТ.

13.3.8 Сварку стыков захлеста следует выполнять без перерывов (не допускается оставлять недоконченными сварные соединения захлеста).

13.3.9 После окончания сварки стык следует накрыть теплоизолирующим поясом до полного остывания.

13.3.10 Запрещается подогрев стенки трубы и элементов трубопровода при производстве захлестов, вварке катушек независимо от величины температуры нагрева и видов применяемых подогревателей (за исключением сварочных работ, выполняемых в соответствии с технологическими картами, разработанными в установленном порядке).

Данный запрет должен быть внесен в ППР.

13.3.11 При несоответствии качества поперечного сварного стыка катушки, захлеста, требованиям РД-25.160.10-КТН-016-15, стык подлежит ремонту или вырезке. Повторный ремонт одного участка сварного шва поперечного стыка не допускается, стык подлежит вырезке.

Технологический разрыв в этом случае устраняется методом установки катушки в соответствии с требованиями настоящего документа.

13.3.12 Приварку выводов ЭХЗ и КИП и А (дренажных и измерительных) к вновь врезаемой катушке (при необходимости), следует выполнять в соответствии с

ОТТ-25.160.00-КТН-068-10.

13.3.13 На выполненные ремонтные работы должна быть оформлена исполнительная документация в объеме, указанном в разделе 18.

Требования к технологии сварки и сварщикам

13.4.1 До начала производства сварочных работ должна быть оформлены и проведена проверка выполнения следующих требований нормативных документов:

а) разработаны технологические карты на сварочные работы;

б) определены виды сварных соединений и проверены сроки действия аттестационных удостоверений сварщиков;

в) оформлены и выданы сварщикам и газорезчикам необходимые квалификационные и разрешительные документы;

г) заварены и получены положительные результаты контроля допускных стыков сварщиков;

д) оформлены допускные листы сварщиков в соответствии с требованиями

РД-25.160.00-КТН-037-14;

е) оформлен список сварщиков.

13.4.2 Сварщики, выполняющие сварочные работы по замене катушки, и специалисты, осуществляющие руководство работами, должны быть аттестованы в соответствии с РД 03-495-02, РД-03.120.10-КТН-007-16 и иметь на руках:

- аттестационное удостоверение сварщика или специалиста сварочного производства соответственно (или копию удостоверения);

- удостоверение проверки знаний в области промышленной безопасности, охраны труда, пожарной безопасности;

- удостоверение по проверке знаний ПТЭЭП и ПБ при эксплуатации электроустановок.

13.4.3 В ОСТ должна быть организована база данных сварщиков, допущенных к сварке стыков методом захлёста, катушек, стыков запорной арматуры, соединительных деталей, в которой указывается номер удостоверения, вид и дата аттестации, срок следующей аттестации, перерыв в работе по сварке данных стыков, а также дата, места, причины допущенного брака.

13.4.4 Сварщик, допустивший два раза брак в течение отчетного периода (месяц) при сварке данных стыков, приведший к их вырезке, не допускается к данным видам работ и вновь может быть допущен только после переаттестации, в соответствии с требованиями к аттестации сварщиков и специалистов сварочного производства ПАО «Транснефть».