Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Интересное:

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Для измерения давления в затрубном пространстве и на устье скважин, в сепараторах автоматизированных блочных замерных установок, аппаратах установок подготовки нефти и газа широко применяются пружинные трубчатые манометры. Эти приборы портативны, просты в монтаже и выпускаются на самые различные диапазоны измерения давлений.

В зависимости от назначения пружинные манометры делятся на образцовые, контрольные и технические. Образцовые манометры предназначены для проверки контрольных и технических манометров, а также используются для точных измерений. Контрольные манометры служат для проверки рабочих технических манометров на месте их установки

Технические манометры общего назначения устанавливаются непосредственно в аппаратах и трубопроводах и служат для измерения в них давления.

Технические манометры общего назначения устанавливаются непосредственно в аппаратах и трубопроводах и служат для измерения в них давления.

По конструкции манометры этих трех групп мало отличаются друг от друга. Основное различие между ними — в качестве материала упругого элемента (трубчатой пружины) и в различной тщательности отделки деталей прибора.

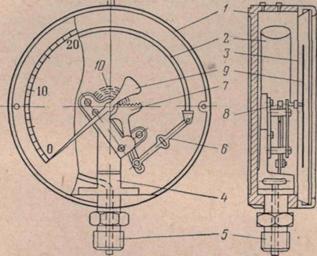

Механизм трубчатого манометра показан на рис.42.

Он состоит из корпуса 1, пружины (трубки) 2 эллиптического или овального сечения, изогнутой по дуге круга. Один конец этой трубки впаян в

Рис.42. Манометр с трубчатой пружиной держатель 4, имеющий внутренний канал и ниппель 5 для присоединения к месту измерения. Другой, свободный конец трубки закрыт пробкой, запаян и шарнирно соединен тягой 6 с зубчатым сектором 7. Сектор вращается вокруг своей оси и имеет сцепление с шестеренкой (трибкой) 8, насаженной на ось, на конце которой укреплена стрелка 9 манометра. Для уменьшения зазоров в шарнирах и в зубчатой передаче ось стрелки связана с тонкой спиральной пружинкой (волоском) 10, которая своей упругостью обеспечивает плотное соприкосновение трибки с секторным механизмом.

|

|

Под действием внутреннего давления, передаваемого через ниппель, пружинная трубка 2 стремится стать круглой. Возникающие в материале трубки напряжения создают момент, который выпрямляет трубку. Свободный конец ее при этом описывает некоторую траекторию и заставляет сектор при помощи тяги повернуться на некоторый угол вокруг своей оси. Одновременно с сектором поворачивается и трибка со стрелкой, которая показывает на шкале 3 величину давления.

Для измерения разрежения (например, в вакуумных сепараторах) применяются вакуумметры. Устройство вакуумметра аналогично устройству пружинного манометра. Различие заключается в меньшей упругости пружины. При разрежении пружина скручивается, и стрелка вакуумметра движется против часовой стрелки. Шкала вакуумметра имеет нулевую отметку справа.

Для измерения переменных давлений, которые могут быть больше и меньше атмосферного, применяются мановакуумметры. Шкала мановакуумметра имеет нуль в средней части. Делениям шкалы вправо от нуля соответствуют единицы давления, деления шкалы влево от нуля указывают разрежение. Манометрическая часть шкалы имеет деления, соответствующие единицам давления, выраженным в Па (в кгс/см2); деления вакуумметрической части шкалы соответствуют миллиметрам ртутного столба.

В нефтепромысловой практике часто бывает необходимо, чтобы давление в сепараторах или в трубопроводах не превышало некоторых пределов. Чтобы обслуживающему персоналу легче было ориентироваться при контроле предельного давления, на шкалах манометров наносят красную черту, соответствующую максимально допустимому давлению. Иногда для фиксации максимального давления манометры имеют контрольную стрелку. Однако эти методы контроля за отклонениями давления несовершенны, так как обслуживающий персонал может узнать об отклонениях только на месте установки манометра.

|

|

Для сигнализации о наибольшем и наименьшем допустимых давлениях выпускаются электроконтактные манометры. В отличие от обычных, показывающих манометров в них имеются два электрических контакта, которые замыкаются при определенных заданных величинах давления, при этом по проводам передается соответствующий сигнал. Пределы давления, при которых подаются сигналы, могут быть изменены путем перестановки контактов с помощью двух головок, выведенных наружу через стекло и помещенных над осью вращения стрелки прибора. Электроконтактные манометры выпускаются трех модификаций: ЭКМ-1, ЭКМ-2, ЭКМ-3 на разные пределы измерения.

В системе сбора и подготовки нефти в производственных помещениях, где возможно образование взрывчатой среды, применяются электроконтактные манометры во взрывоопасном исполнении. Манометры и мановакуумметры электроконтактные, во взрывобезопасном исполнении имеют обозначение МЭВ2Б. Для измерения и записи давления обычно используются стационарными самопишущими приборами. По назначению они относятся к группе технических манометров с винтовой трубчатой пружиной или упругим элементом типа сильфона. Винтовая трубчатая пружина представляет собой полую спиральную трубку с витками, расположенными по винтовой линии. Это позволяет получить большой угол раскручивания и достаточный угол поворота указателя без применения передаточного механизма.

Сильфон применяется в манометрах в качестве чувствительного элемента при измерении небольших давлений и разрежений. Он изготовляется обычно из тонкостенной металлической трубки (гильзы) и представляет собой гофрированный цилиндр с равномерными складками (гофрами). Под действием небольшого разрежения сильфон легко сжимается и растягивается в осевом направлении. Это его свойство и применяется для измерения давления в пределах 0,05—0,5 МПа (0,5 до 5 кгс/см2).

Самопишущие манометры с трубчатой пружиной или сильфоном выпускаются типа МТС и МСС. Запись показаний давления в обоих случаях осуществляется на диаграмме, которая приводится в движение часовым механизмом или синхронным двигателем.

Для поддержания определенного (заданного) давления в нефтегазовых сепараторах и газосборных сетях применяются регуляторы давления. Регуляторы давления бывают прямого и непрямого действия. В регуляторах давления прямого действия совмещаются чувствительный элемент и регулирующий клапан (или исполнительный механизм) в одном приборе, в то время как в регуляторах давления непрямого действия чувствительный элемент и исполнительный механизм выполнены раздельно.

|

|

Регуляторы уровня.

Регуляторы уровня предназначаются для поддержания заданного уровня нефти в сепараторах и буферных емкостях и являются очень ответственными элементами при автоматизации технологических процессов сбора и подготовки нефти, газа и воды.

Принцип работы регуляторов уровня основан на следящем действии поплавка, помещенного внутри сепаратора (емкости) или в специальной камере, сообщающейся с емкостью. Подъем или опускание поплавка воздействуют непосредственно на запорное устройство (заслонку) или через пневмореле или другое устройство на мембранный исполнительный механизм. В первом случае регуляторы получили название механических, во втором — пневматических.

Кроме того, имеются так называемые регуляторы межфазного уровня, предназначенные для автоматического поддержания заданного уровня раздела фаз нефть—вода в аппаратах, например в отстойниках или подогревателях-деэмульсаторах. Работа регулятора межфазного уровня также основана на следящем действии поплавка или другого датчика, помещенного в зоне раздела фаз и воздействующего на исполнительный механизм при изменении положения уровня раздела фаз.

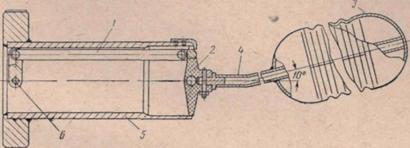

Для аварийной блокировки сепараторов или емкостей широко распространены датчики предельного уровня. Они монтируются на аппаратах при помощи фланцевого соединения на высоте, соответствующей предельно допустимой высоте взлива. По достижении этого уровня подается Рис 43. Регулятор уровня механический сигнал на исполнительный механизм для аварийной блокировки аппарата. Из механических регуляторов уровня получили распространение регуляторы РУМ-15 и РУМ-16 (рис.43), которые отличаются друг от друга только размерами.

Для аварийной блокировки сепараторов или емкостей широко распространены датчики предельного уровня. Они монтируются на аппаратах при помощи фланцевого соединения на высоте, соответствующей предельно допустимой высоте взлива. По достижении этого уровня подается Рис 43. Регулятор уровня механический сигнал на исполнительный механизм для аварийной блокировки аппарата. Из механических регуляторов уровня получили распространение регуляторы РУМ-15 и РУМ-16 (рис.43), которые отличаются друг от друга только размерами.

|

|

Основными элементами регулятора уровня являются поплавок 3, рычаг 4, заслонка 2, тяга 1 и разгрузочное устройство, посаженное на ось 6. При подъеме уровня нефти в сепараторе поплавок с рычагом поднимается и поворачивает заслонку 2 вокруг оси. При этом образуется зазор между заслонкой и патрубком 5, через который проходит жидкость в выкидную линию. При снижении уровня жидкости в аппарате поплавок с рычагом опускаются, и заслонка перекрывает патрубок, прекращая поступление жидкости в выкидную линию.

Пневматические регуляторы уровня в зависимости от местонахождения поплавка и способа крепления прибора к аппарату подразделяются на камерные (поплавок расположен в отдельной камере) ифланцевые (поплавок внутри аппарата). Наиболее распространены камерные приборы типа РУКЦ и фланцевые типа РУФЦ. Камерные приборы в основном применяются в сепараторах и сосудах, расположенных внутри помещении, или в аппаратах, содержащих легкие нефти, не выделяющие кристаллов парафина при низких температурах.

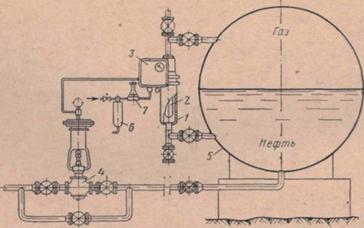

На рис.44 приведена схема установки камерного регулятора уровня (типа РУКЦ-ШК), состоящего из вертикальной цилиндрической камеры 1, сообщающейся верхним и нижним патрубками с сепаратором 5. В камере размещается цилиндрический поплавок 2, который в зависимости от изменения уровня нефти в сепараторе поднимается или опускается и через систему рычагов воздействует на пневмореле 3, которое дает пневматический импульс на мембранный

клапан 4. Сжатый осушенный воздух (или сухой газ) из системы пневмопитания через фильтр 6 и регулятор давления 7 поступает в пневмореле и далее в камеру давления мембранного исполнительного клапана 4.

клапан 4. Сжатый осушенный воздух (или сухой газ) из системы пневмопитания через фильтр 6 и регулятор давления 7 поступает в пневмореле и далее в камеру давления мембранного исполнительного клапана 4.

Из межфазных регуляторов уровня наибольшее распространение получили РУМ-18, рассмотренный в главе IV, и РУМ-10. Регулятор РУМ-10, как и регулятор типа РУКЦ, относится к устройствам внешнего (камерного) монтажа. В отличие от регуляторов типа РУКЦ чувствительный элемент регулятора РУМ-10 монтируется в Рис.44. Регулятор уровня РУКЦ-ШК выносной камере на 40—50 мм выше уровня раздела фаз нефть—вода. В качестве чувствительного элемента применяется зонд-электрод, электрическая емкость которого изменяется в зависимости от перемещения уровня раздела фаз. Это изменение приводит к разбалансу схемы электронного блока и через реле воздействует на один из соленоидных клапанов электропневматического распределительного устройства типа ЭМР-4, который дает пневматический импульс на мембранную головку исполнительного механизма.

Приборы для измерения температуры.

|

|

Величина, характеризующая степень нагретости тела, называется температурой. Измерение температуры основано на теплообмене между телами.

Измерение температуры возможно косвенным путем, т. е. наблюдением за одним из физических свойств, изменяющимся в связи с нагревом или охлаждением тела (вещества). Приборы для измерения температуры делятся: термометры расширения; манометрические термометры; термоэлектрические пирометры; термометры сопротивления; пирометры излучения. Пределы измеряемых температур различными группами приборов приведены в таблице 2

Таблица 2

| Пределы из- | Пределы из- | ||||

| Измерительный прибор | мерения, °С | Измерительный прибор или чувствительный | мерения, °С | ||

| от | до | от | до | ||

| Термометры расширения: | Термопары: | ||||

| дилатометрические | 0 | 500 | платинородий — платина | 300 | 1300 |

| технические ртутные | - 30 | 500 | типа | ||

| технические спиртовые | -140 | 65 | Хромель - алюмель | -50 | 1000 |

| Термометры манометрические: | Хромель- копель сплав НК-СА | -50 | 600 | ||

| газовые | - 60 | 550 | оптические | 800 | 6000 |

| Термометры сопротивления | фотоэлектрические | 600 | 2000 | ||

| Платиновые | -200 | 650 | радиационные | 20 | 3000 |

Для измерения температуры применяются различные термометры. Наибольшее применение на нефтяных месторождениях получили термометры следующих типов: термометры расширения, манометрические термометры и термоэлектрические пирометры.

Действие термометров расширения основано на свойстве жидкостей (ртути, этилового спирта и др.) изменять свой объем с изменением температуры. Наибольшее распространение получили ртутные термометры — палочные и с вложенной шкалой.

Палочные термометры представляют собой толстостенный капилляр, нижняя часть которого образует термобаллон. Термометры с вложенной шкалой имеют тонкостенный капилляр с термобаллоном, которые вместе с пластинкой-шкалой запаяны в толстостенную стеклянную защитную трубку.

Ртутные термометры выпускаются на различные пределы измерения (от —30 до 500° С), в то время как термометры с нертутным заполнением (спиртовые) — для измерения главным образом низких температур (от —100 до 75° С). В ртутных термометрах для измерения температур свыше 150° С капилляр над ртутью заполняют инертным газом при давлении 10— 70 кгс/см2 (0,98—6,9 МН/м2), чтобы предохранить ртуть от испарения и осаждения на стенках капилляра.

Помимо обычных рабочих ртутных термометров, существуют еще и контактные. Один контакт такого термометра крепится неподвижно у баллона с ртутью, а второй помещается внутри капилляра и может быть неподвижным и подвижным.

Термометр с неподвижным верхним контактом применяют для сигнализации о достижении предельно заданного значения температуры. Второй тип контактного термометра обычно используется в схемах по регулированию температур.

Так как у жидкостных термометров шкала из-за малых размеров неудобна для наблюдений, а также невозможен дистанционный контроль температуры, их чаще всего применяют для лабораторных целей или там, где по технологии измерений возможны наблюдения с близкого расстояния.

Манометрические термометры основаны на изменении под действием температуры величины давления жидкости, газа или пара в герметически замкнутом объеме. Конструктивно манометрический термометр представляет собой герметичную систему, состоящую из термобаллона, капилляра и манометрической трубки (одновитковой или многовитковой), аналогичной трубкам трубчатых манометров. Термобаллон (латунный или стальной цилиндрический сосуд), заполненный термометрическим веществом, помещается в измеряемую среду и посредством капилляра (обычно медная или стальная трубка внутренним диаметром 0,36 или 0,2 мм) соединяется с манометрическим чувствительным элементом. Изменения температуры приводят к изменению давления термометрического вещества в термобаллоне, а следовательно, и во всей замкнутой системе прибора, что фиксируется манометрическим чувствительным элементом. В зависимости от используемого для выполнения системы вещества различают манометрические термометры жидкостные (ртуть, ксилол, метиловый спирт), паровые (бензол, ацетон) и газовые (азот, гелий).Манометрические термометры обычно изготавливаются как технические показывающие или самопишущие приборы с длиной капилляра до 10 м, а иногда и более. При помощи манометрических термометров измеряют температуры в пределах 0—300° С.

Принципиальная схема манометрического жидкостного термометра показана на рис. 45. Термобаллон 1 изготавливается из стали и рассчитан на высокое давление. Капилляр 3 представляет собой медную или стальную трубку с внутренним диаметром 0,15—0,4 мм и длиной до 60 м. Рис.45. Манометрический Показывающие приборы имеют чувствительный элемент с серповидной жидкостный термометр манометрической пружиной, а регистрирующие-с трубчатой

2-соединительная трубка; многовитковой. Шкалы приборов отградуированы в единицах измерения

1-термобаллон; 3-капилляр; температуры. В качестве заполнителей термобаллона применяют:

4-показывающий прибор жидкости — ртуть, ксилол, метиловый спирт; газы — азот, гелий; легкокипящие жидкости и их пары — хлористый метил, ацетон и др.

Принцип действия термоэлектрических пирометров основан на термоэлектрическом эффекте, который заключается в возникновении электродвижущей силы в цепи двух спаянных друг с другом проводников из разнородных металлов (или полупроводников). Такую электродвижущую силу, обусловленную диффузией свободных электронов из одного проводника в другой и от более нагретой части проводника к менее нагретой, называют термоэлектродвижущей силой (т. э. д. с). Два спаянных между собой разнородных проводника, используемых в качестве теплочувствительного элемента термоэлектрического пирометра, называют термопарой.

На рис.46 показана принципиальная схема термоэлектрического пирометра. В его комплект входят термопара 1, соединительные провода 2, электроизмерительный прибор 3. Два проводника (термоэлектрода), составляющие термопару, имеют один общий спай 4, называемый горячим, или рабочим. Двумя другими концами (холодные спаи) термопара соединительными проводами подключена к электроизмерительному прибору. Если температуру холодных спаев поддерживать постоянной, электродвижущая сила в цепи термопары зависит только от температуры горячего спая, т. е. от измеряемой температуры. При этом термоэлектрод, к которому ток идет через более нагретый спай, называется положительным, а другой — отрицательным.

На рис.46 показана принципиальная схема термоэлектрического пирометра. В его комплект входят термопара 1, соединительные провода 2, электроизмерительный прибор 3. Два проводника (термоэлектрода), составляющие термопару, имеют один общий спай 4, называемый горячим, или рабочим. Двумя другими концами (холодные спаи) термопара соединительными проводами подключена к электроизмерительному прибору. Если температуру холодных спаев поддерживать постоянной, электродвижущая сила в цепи термопары зависит только от температуры горячего спая, т. е. от измеряемой температуры. При этом термоэлектрод, к которому ток идет через более нагретый спай, называется положительным, а другой — отрицательным.

Как уже указывалось, любая пара разнородных проводников обладает термоэлектрическим эффектом. Однако для практического применения термопары необходимо, чтобы она была устойчивой к воздействию высоких температур, развивала достаточно большую т. э.д.с., имела минимальный температурный коэффициент сопротивления и максимальную электропроводность. Лишь немногие материалы в достаточной степени отвечают этим требованиям. К ним относятся: хромель, нихром, платинородий, платина, алюмель, константан, копель.

Первые из трех перечисленных проводников в паре с платиной являются положительными электродами, а последние три — отрицательными. Эти материалы используются в наиболее распространенных в настоящее время термопарах ТПП, ТХА и ТХК.

У термопары ТПП термоэлектроды изготавливаются из платинородия (сплав 10% родия и 90% платины) и платины. Эти материалы характеризуются повышенной жаростойкостью, линейной зависимостью э.д.с., от температуры, высокой воспроизводимостью термоэлектрических свойств.

Пределы измерения температур при длительном применении термопары ТПП составляют от – 20 до1300°С. При кратковременном измерении температуры допускается верхний предел 1600° С.

В термопаре ТХА положительным термоэлектродом служит хромель (сплав из 89% никеля, 9,8% хрома, 1% железа и 0,2% марганца), отрицательным — алюмель (94% никеля, 2% алюминия, 2,5% марганца, 1% кремния и 0,5% железа). Значительное процентное содержание никеля в сплавах термоэлектродов обеспечивает надежную работу термопары ТХА в условиях окислительной среды. Пределы измерения температур при длительном применении термопары ТХА составляют от - 50 до 1000° С, при кратковременном верхний предел увеличивается до 1300° С.

Термопара ТХК развивает наибольшую т. э. д. с. Положительным электродом в ней также служит хромель, а отрицательным — копель — сплав, состоящий из никеля (45%) и меди (55%). Этот электрод обладает меньшей жаростойкостью, чем электроды термопар ТХА и ТПП, поэтому измеряемые термопарами ТХК температуры при длительном применении находятся в пределах от 50 до 600° С и при кратковременном — до 800° С.

Конструктивные формы термопар весьма разнообразны. Однако во всех случаях защитная арматура, в которую помещается термопара, должна обеспечивать надежность изоляции одного термоэлектрода от другого, защиту их от механических и химических воздействий, а также надежность соединения термопары и термоэлектродных проводов. Термоэлектроды термопар диаметром 0,5 мм (ТПП) или 1,5—3 мм (ТХА и ТХК) обычно соединяют сваркой и тщательно изолируют друг от друга шелком, эмалью либо керамическими огнеупорными материалами. Для соединения термопары с электроизмерительным прибором исг пользуют только специальные термоэлектродные провода. Применение для этих целей других проводов может привести к существенным систематическим погрешностям в результате возникновения в местах их соединений э.д.с., искажающих результат измерения. Чтобы полностью исключить возникновение дополнительных э.д.с., в термопарах типа ТХК термоэлектродные провода изготавливают из тех же материалов, что и термопару, в термопарах ТПП для термоэлектродных проводов используют медь и сплав меди с никелем, в термопарах типа ТХА — медь в паресконстантаном(58,5% меди, 40% никеля и 1,5% алюминия).

В качестве электроизмерительных приборов применяют магнитоэлектрические гальванометры или милливольтметры со шкалой, отградуированной в градусах температуры. Такими гальванометрами можно пользоваться только в комплексе с теми термопарами, с которыми их градуировали, о чем делается пометка на шкале прибора.

Приборы для измерения расхода жидкостей и газов.

Приборы, служащие для измерения расхода жидкостей, газов и паров, называются расходомерами. При этом подрасходом понимается количество вещества, протекающего в единицу времени через прибор или измерительное устройство в момент измерения. Приборы, измеряющие количество вещества, протекающего через них в течение произвольно взятого промежутка времени, называются счетчиками. Количество вещества, протекающего через счетчик, определяют по разности двух последовательных показаний.

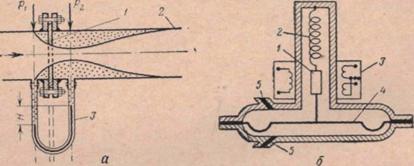

Для измерения расхода жидкости, газа или пара применяются дифманометры-расходомеры (рис.47 а). При измерении расхода с помощью U-образного дифманометра-расходомера 3 в трубопроводе 2 устанавливается диафрагма 1 — устройство, сужающее поток в трубопроводе

Рис. 47 Измерение расхода: а— с помощью Т-образного дифманометра; б — с помощью дифманометра типа ДМИ

При протекании измеряемой среды через диафрагму скорость в месте сужения резко возрастает, а давление падает. Разность давлений р1 до и р2 после диафрагмы (на рисунке она равна H — разнице отметок высоты жидкости в трубках дифманометра) называется перепадом давления, величина которого изменяется в зависимости от расхода. Перепад давления до и после диафрагмы, измеряемый дифференциальным манометром, и является мерой расхода.

Протекающее через диафрагму вещество должно быть однофазным жидким или газообразным. Жидкости могут содержать газы или твердые вещества только в растворенном состоянии. При проходе жидкости по трубопроводу и через диафрагму выделение газов или выпадение осадков искажает результаты измерения. Протекающее вещество должно заполнять все сечение трубопровода и диафрагмы.

Для измерения перепада давления на диафрагме применяются в основном следующие типы дифманометров: трубные, поплавковые и мембранные.

Трубные дифманометры состоят из двух трубок, заполненных ртутью, и работают по принципу И-образных жидкостных манометров. При определении малых перепадов давления трубки заполняются водой. Перепад давления в трубных дифманометрах определяется по высоте столба ртути (воды) в них. Выпускаются следующие типы трубных дифманометров: ДТ-5, ДТ-50 и ДТ-150. Дифманометр ДТ-5 рассчитан на перепад давлений от 0 до 250 мм вод. ст., ДТ-50 — от 0 до 500 мм рт. ст. и ДТ-150 — от 0 до 700 мм рт. ст.

Поплавковые дифманометры также работают по принципу U-образных манометров, но отличаются от них тем, что вместо одной из трубок применяется сосуд, в котором плавает поплавок. Уровень ртути в сосуде изменяется строго пропорционально перепаду давления, что достигается соответствующим подбором диаметра трубки. Перемещение поплавка в поплавковых дифманометрах преобразуется в показания вторичных приборов или в сигнал для дистанционной передачи результатов измерения расхода.

В зависимости от типа устройств, применяемых для отсчета и передачи показаний, поплавковые дифманометры выпускались следующих типов: расходомеры-дифманометры поплавковые механические, показывающие или самопишущие, с дополнительной записью давления и температуры (ДМ-280, ДМ-410, ДМ-630), с электрическими индукционными датчиками и вторичными электрическими приборами (ДМЭМ, ДМЭС и др.) и с пневматическими датчиками и вторичными приборами (ДММ-280, ДММ-280М2 и др.).

Поплавковые дифманометры с применением ртути — громоздкие и тяжелые приборы, опасные для обслуживающего персонала. Поэтому в последнее время применяются мембранные дифманометры без ртути типа ДМ с различными пределами перепадов давления (приблизительно от 6 до 1000 мм рт. ст.). Они снабжаются индукционными датчиками для дистанционной передачи показаний. Поплавковые дифманометры типа ДМ с ртутным заполнением сняты с производства.

На рис.47, б приведена принципиальная схема дифманометра типа ДМИ. В качестве чувствительного элемента используется малоупругая мембрана 4, которая вместе с жесткосвязанным с ней плунжером 1 индукционного датчика 3 перемещается при изменении разности давлений на диафрагме, установленной в трубопроводе. Усилие, развиваемое мембраной, уравновешивается силой пружины 2. Разность давлений от диафрагмы передается по подводящим трубкам в надмембранную и подмембранную камеры дифманометра, имеющие присоединительные штуцеры 5.

Помимо этой конструкции выпускаются также дифманометры с силовой компенсацией перемещения мембраны: типа ДМПК-4 Для измерения расхода газа и воздуха и. типа ДМПК-100 для измерения расхода жидкостей, паров и газов.

Приборы для определения содержания воды и солей в нефти.

В связи с внедрением автоматизированных блочных замерных установок и безрезервуарной сдачи нефти нефтепроводным управлениям разработаны методы и созданы приборы для автоматического определения содержания воды в продукции скважин в процессе измерения дебита или в товарной нефти в процессе ее перекачки в магистральный нефтепровод.

Содержание воды в потоке нефти определяется различными косвенными методами. Среди них наибольшее распространение получил так называемый диэлькометрический метод, основанный на зависимости диэлектрической проницаемости водонефтяной смеси от диэлектрических свойств компонентов этой смеси. Приборы, предназначенные для непрерывного контроля содержания воды в потоке сырой или товарной нефти, называются влагомерами.

В настоящее время наибольшее распространение на нефтяных месторождениях получили влагомеры типа УВН-2, разработанные КБ объединения Саратовнефтегаз. Конструктивно влагомер УВН-2 состоит из первичного емкостного преобразователя (датчика) и электронного измерительного блока, соединенных между собой высокочастотным кабелем. Прибор снабжен устройствами, позволяющими включать его в состав автоматизированных установок. Спутник для измерения количества сырой нефти и установок. Рубин для учета количества товарной нефти. При измерении содержания воды в товарной нефти шкала электронного измерительного блока градуируется в пределах 0—3%, в сырой нефти — соответственно 0—1, 0—15 и 0—60%.

Существует ряд лабораторных влагомеров, которые также основаны на применении диэлькометрического метода измерений. Эти приборы вследствие простоты операции измерения имеют большие преимущества перед аппаратами Дина и Старка, где необходимо проводить выпаривание нефти.

Для определения содержания солей в товарной нефти разработаны автоматические анализаторы ИОН-П и ЛИС-1. Анализатор ИОН-П разработан СПКБ Нефтехимпромавтоматика. Это автоматический прибор, осуществляющий отбор проб по заданной программе, разбавление отобранной пробы растворителем, измерение и регистрацию. Принцип действия анализатора основан на измерении электропроводности пробы нефти, разбавленной смесью, состоящей из к-бутилового и этилового спиртов и бензола. Диапазон измерений ИОН-П находится в пределах от 0 до 50 и от 0 до 500 мг/л.

Измеритель ЛИС-1 (разработан КБ объединения Саратовнефтегаз) предназначен для определения содержания солей в нефти в лабораторных условиях. Прибор основан на частотно-диэлько-метрическом принципе, согласно которому частота, при которой наблюдается максимум диэлектрических потерь, прямо пропорциональна количеству солей в дисперсной фазе.

Процесс измерения состоит из двух этапов:

1) вымывание солей из измеряемой пробы дистиллированной водой на механическом диспергаторе, т. е. приготовление эмульсии, в которой все соли переведены в дисперсную фазу;

2) определение частоты, соответствующей максимуму диэлектрических потерь, и умножение ее величины на известный коэффициент пересчета для получения результата в единицах содержания солей.

Прибор ЛИС-1 состоит из емкостного преобразователя и измерительного блока. Измеряемую пробу заливают в 0,5-литровую банку и устанавливают на кронштейне преобразователя. Затем включают двигатель, и эмульсия циркулирует через преобразователь, который соединен кабелем с измерительным блоком. Последний позволяет снять зависимость величины потерь от частоты и определить, при какой частоте наблюдается максимум потерь.

Процесс вымывания длится 5—10 мин в зависимости от применяемого диспергатора и стойкости измеряемой эмульсии, процесс измерения — 3—5 мин. После измерения преобразователь и диспергатор промывают соляровым маслом для удаления остатков предыдущей пробы. Процесс промывания занимает не более 5 мин.

Пределы измерения содержания солей: без разбавления — от 0 до 5 мг/л, с дополнительным разбавлением — от 0 до 50 000 мг/л.

Газоанализаторы.

Для обеспечения безопасных условий труда требуется количественное определение состава горючих газов и газовых смесей. Приборы, предназначенные для этих целей, называются газоанализаторами.

На нефтяных месторождениях наибольшее распространение получили переносные газоанализаторы ПГФ2-ВЗГ и стационарные газоанализаторы-сигнализаторы СГГ-2ВБ и СГГ2-ВЗГ. В настоящее время газоанализаторы ПГФ2-ВЗГ заменены модернизированной моделью ПГФ-2М.

Принцип действия газоанализатора основан на измерении температурного эффекта при сжигании смеси горючих газов на платиновой нити.

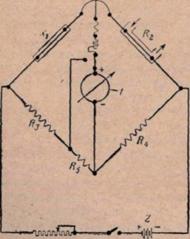

На рис.48 приведена принципиальная электрическая схема газоанализатора ПГФ-2М. Она представляет собой мост, состоящий из двух плеч — платиновых спиралей В1 и В2 и двух плеч — постоянных сопротивлений В3-\-Вв и Д4. Сопротивление Е2 является рабочей нитью, на которой происходит сжигание горючего газа, Ех — сравнительное плечо, эквивалентное по конструкции и характеристике сопротивлению К2; Н3-}-Въ и й4 — постоянные манганиновые сопротивления. Питание платиновых нитей Нг и Яг осуществляется от батареи 2, при включении которой обе нити нагреваются. При пропускании анализируемого воздуха, содержащего горючие газы, через камеру с платиновой нитью Н2 газы сгорают, в результате этого повышается температура и, следовательно, возрастает сопротивление Л2, что вызывает нарушение равновесия моста и отклонение стрелки милливольтметра 1 (включенного в диагональ моста) пропорционально концентрации горючих газов в анализируемом воздухе.

На рис.48 приведена принципиальная электрическая схема газоанализатора ПГФ-2М. Она представляет собой мост, состоящий из двух плеч — платиновых спиралей В1 и В2 и двух плеч — постоянных сопротивлений В3-\-Вв и Д4. Сопротивление Е2 является рабочей нитью, на которой происходит сжигание горючего газа, Ех — сравнительное плечо, эквивалентное по конструкции и характеристике сопротивлению К2; Н3-}-Въ и й4 — постоянные манганиновые сопротивления. Питание платиновых нитей Нг и Яг осуществляется от батареи 2, при включении которой обе нити нагреваются. При пропускании анализируемого воздуха, содержащего горючие газы, через камеру с платиновой нитью Н2 газы сгорают, в результате этого повышается температура и, следовательно, возрастает сопротивление Л2, что вызывает нарушение равновесия моста и отклонение стрелки милливольтметра 1 (включенного в диагональ моста) пропорционально концентрации горючих газов в анализируемом воздухе.

Газоанализатор - сигнализатор горючих газов типа СГГ1-В2Б и СГГ2-ВЗГ аналогичен по принципу действия описанному.

Газоанализаторы - сигнализаторы являются стационарными приборами и предназначены для определения концентраций горючих газов и паров в воздухе закрытых помещений и автоматической сигнализации о достижении взрывоопасных концентраций.

.

Рис. 48 Принципиальная схема газоанализатора ПГФ-2М

|

|

|

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!