Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Топ:

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Технологическая схема процесса измельчения приведена на схеме 1.

Схема 1.

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Исходная руда, крупностью −500,0 мм направляется на первую стадию измельчения. Измельченная руда поступает на гидроциклонирование 1. Пески гидроциклонирования 1 вместе с песками гидроциклонирования 2 направляются на вторую стадию измельчения. Слив гидроциклонирования 1 направляется в зумпф измельчения 2-й стадии, оттуда на гидроциклонирование 2. Слив гидроциклонирования 2 является готовым продуктом (не менее 80% класса крупностью −0,074 мм) и направляется на сгущение.

В процесс измельчения первой стадии подается известь, используемая в переработке золотососодержащих руд в качестве коагулянта при сгущении и регулятора pH пульпы.

Сорбционное извлечение золота из руд является одним из гидрометаллургических процессов, основу которых составляет цианирование.Для этого в процесс гидроциклонирования 1 подается водный раствор NaCN.

СХЕМА ЦЕПИ АППАРАТОВ ПРОЦЕССОВ

ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ

Схема цепи аппаратов процессов измельчения и классификации представлена на схеме 2.

Схема включает следующие переделы:

Ø Приём и транспортировка руды. Приём руды осуществляется в специальный приёмный бункер, оснащённый колосниковой решёткой, не позволяющей проходить кускам руды размерами более 500 мм на измельчение. Руда с колосниковой решётки попадает на пластинчатый питатель, обеспечивающий равномерную подачу. С пластинчатого питателя руда поступает на транспортировочный ленточный конвейер, осуществляющий её доставку до загрузочного устройства мельницы;

Ø Измельчение и классификация. Измельчение руды производится в водной среде и выполняется в две стадии. В первой стадии руда, размерами кусков Dmax=500мм, измельчается до размеров Dmax=10мм, после чего поступает на классификацию в гидроциклонах 1-й стадии. В операции классификации происходит разделение по крупности, откуда крупные частицы поступают на вторую стадию измельчения (доизмельчение). После измельчения во второй стадии доизмельченныйпродуктподаётся на вторую стадию классификации. Крупная фракция второй стадии классификации возвращается на доизмельчение. Мелкая фракция (слив) 1-й стадии гидроциклонирования, в виде пульпы поступает в зумпф второй стадии измельчения, а затем вместе с продуктом измельчения 2 на гидроциклонирование 2. Слив 2-й стадии гидроциклонирования является готовой продукцией отделения измельчения;

|

|

Ø Откачка готовой продукции. Измельчённый до необходимой крупности продукт в виде пульпы с содержанием 20% твёрдого материала, крупностью не менее 80% класса −0,074мм, из зумпфа готовой продукции (готового класса) насосами откачивается в отделение сгущения.

ОПИСАНИЕ СХЕМЫ ЦЕПИ АППАРАТОВ ПРОЦЕССОВ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ, ПОРЯДОК ОПЕРАЦИЙ

4.1.1 Приём и транспортировка руды. Руду с рудного склада при помощи погрузчика или бульдозера подают в приемный бункер V=150м3, откуда далее она поступает на пластинчатый питатель ПП 1-15-90. Пластинчатый питатель предназначен для регулирования и равномерной подачи руды на мельничный блок. Управление работой ПП производится с местной панели управления. Обслуживание бункерного хозяйства и пластинчатого питателя должен производить бункеровщик. Бункеровщик также регулирует работу погрузчика и самосвалов, при загрузке бункера рудой. В случае остановки мельничного блока на ремонт бункеровщик сообщает машинисту погрузчика и контролирует сам выставление насыпного ограждения во избежание выгрузки руды в бункер неработающего блока. У каждого бункера установлен светофор, сигнализирующий о разрешении или запрете загрузки руды в бункер.

|

|

С пластинчатого питателя руда поступает на ленточный конвейер УКЛС-1600, предназначенный для транспортировки руды в загрузочное устройство мельницы. На каждый конвейер установлены конвейерные весы КЛИН-1600-2для контроля количества подаваемой в мельницу руды. Пуск и остановка конвейера производится с местного шкафа управления. Конвейер также снабжен по всей длине с обеих сторон специальными тросами, для возможности аварийной остановки с любой точки возле конвейера. Обслуживание и контроль работы конвейера возложено на машиниста конвейеров.

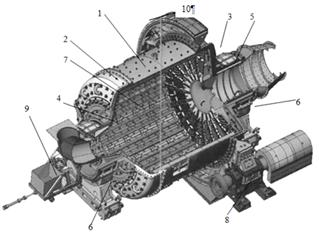

4.1.2 Измельчение и классификация. Руда с конвейера попадает в загрузочное устройство (9), посредством которого перегружается в мельницу полусамоизмельчения МПСИ 70×52.

Мельница МПСИ 70×52 (Мокрого ПолуСамоИзмельчения, 70 и 52 – диаметр и длина барабана в дм.) представляет собой полый металлический барабан (1), с внутренней части защищённый металлическими футеровками (7) для предотвращения износа тела барабана. К барабану крепятся с двух торцов загрузочная и разгрузочная цапфы (3). Цапфы установлены на подшипниках (6). Со стороны разгрузки к барабану крепится зубчатый венец (10), которая передает барабану мельницы движение вращения от приводной вал-шестерни (8).

Мельница МПСИ 70×52 (Мокрого ПолуСамоИзмельчения, 70 и 52 – диаметр и длина барабана в дм.) представляет собой полый металлический барабан (1), с внутренней части защищённый металлическими футеровками (7) для предотвращения износа тела барабана. К барабану крепятся с двух торцов загрузочная и разгрузочная цапфы (3). Цапфы установлены на подшипниках (6). Со стороны разгрузки к барабану крепится зубчатый венец (10), которая передает барабану мельницы движение вращения от приводной вал-шестерни (8).

При вращении барабана куски руды, многократно соударяясь друг о друга, и от удара мелющих тел (металлические шары Ø100-120мм) разрушаются и измельчаются. В мельницу также подаётся вода для транспортировки руды. В барабане мельницы руда, измельчаясь и смешиваясь с водой, превращается в пульпу. Руда, постепенно измельчаясь, передвигается к разгрузочной части. В разгрузочной части барабана, у торцевой стенки установлены футеровки – решётки, через щели в которых измельчённый продукт в виде пульпы попадает в разгрузочную цапфу, и далее в зумпф мельницы 1-й стадии измельчения. Из зумпфа 1-й стадии пульпа, насосами Warman 10/8 подаётся на классификацию в гидроциклоны ГЦ 650, где разделяется на крупную (пески) и мелкую (слив) фракции. Пески гидроциклона делятся в пульподелителе и основная масса (70-75%) направляется в мельницу МШЦ 55×75, где они доизмельчаются. Часть песков (25-30%) возвращается в мельницу МПСИ 70×52 и является циркулирующей нагрузкой 1-й стадии измельчения.

|

|

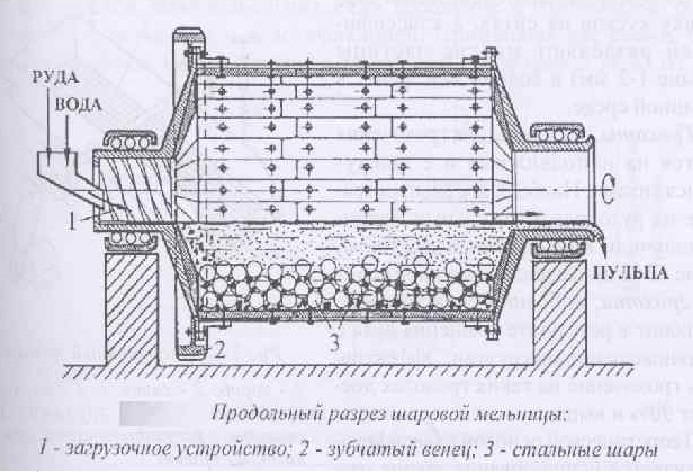

Мельницы МШЦ 55×75 (Мельница Шаровая с Центральной разгрузкой, D=55дм иL=75дм) предназначены для более тонкого помола, и имеют конструктивные отличия от мельниц 1-й стадии измельчения.Размер длины барабана больше его диаметра, что увеличивает время нахождения пульпы в мельнице, тем самым достигается необходимая степень измельчения. Мелющие тела (металлические шары Ø60мм) в МШЦ двигаются в каскадном режиме и истирают частицы руды, проходящей через мельницу.

Мельницы МШЦ 55×75 (Мельница Шаровая с Центральной разгрузкой, D=55дм иL=75дм) предназначены для более тонкого помола, и имеют конструктивные отличия от мельниц 1-й стадии измельчения.Размер длины барабана больше его диаметра, что увеличивает время нахождения пульпы в мельнице, тем самым достигается необходимая степень измельчения. Мелющие тела (металлические шары Ø60мм) в МШЦ двигаются в каскадном режиме и истирают частицы руды, проходящей через мельницу.

Руда, постепенно передвигаясь с пульпой от загрузочной к разгрузочной части барабана, доизмельчается, и затем разгружается через разгрузочную цапфу в зумпф 2-й стадии измельчения.Из зумпфа 2-й стадии доизмельченный материал насосами Warman 14/12 подаётся на 2-ю стадию классификации в гидроциклонах ГЦ-400.

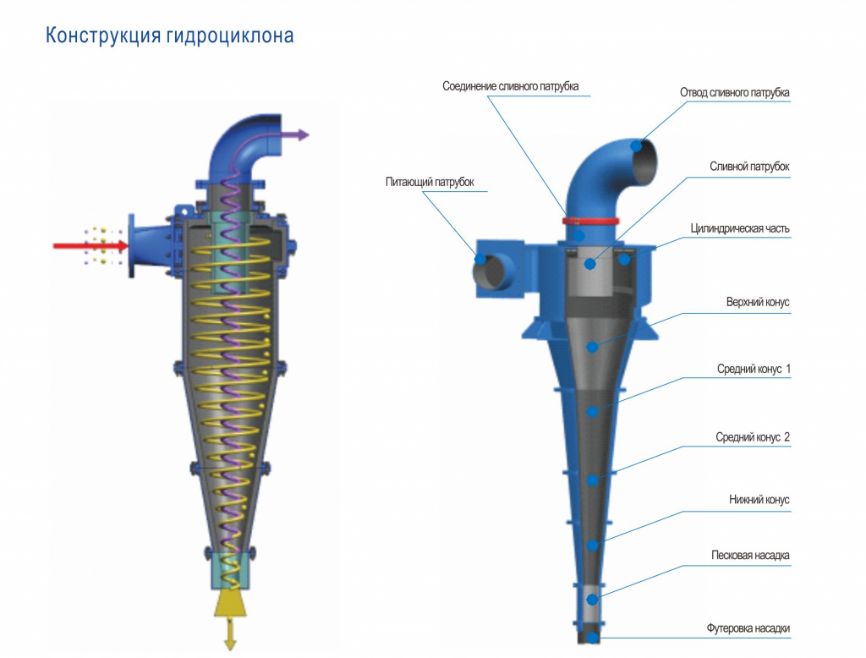

Классификация пульпы производится в гироциклонах. Принцип действия гидроциклонов основан на сепарации (разделении) частиц твёрдой фазы во вращающемся потоке жидкости. Величина скорости сепарирования частицы в центробежном поле гидроциклона может превышать скорость осаждения эквивалентных частиц в поле гравитации в сотни раз. Пульпа, подаваемая в тангенциально через питающий патрубок, приобретает внутри гидроциклона вращательное движение. Под действием центробежных сил наиболее крупные частицы прижимаются к стенкам циклона и удаляются из него в виде сгущенного продукта через нижнее выпускное отверстие (песковой насадок). Основной объем пульпы, содержащий тонкий шлам уходит в слив через сливной патрубок.

Классификация пульпы производится в гироциклонах. Принцип действия гидроциклонов основан на сепарации (разделении) частиц твёрдой фазы во вращающемся потоке жидкости. Величина скорости сепарирования частицы в центробежном поле гидроциклона может превышать скорость осаждения эквивалентных частиц в поле гравитации в сотни раз. Пульпа, подаваемая в тангенциально через питающий патрубок, приобретает внутри гидроциклона вращательное движение. Под действием центробежных сил наиболее крупные частицы прижимаются к стенкам циклона и удаляются из него в виде сгущенного продукта через нижнее выпускное отверстие (песковой насадок). Основной объем пульпы, содержащий тонкий шлам уходит в слив через сливной патрубок.

Регулирование параметров работы гидроциклонов заключается в изменении плотности и давления пульпы питания гидроциклонов. Для качественной работы гидроциклонов требуется поддерживать стабильное давление, для чего необходимо постоянно контролировать и поддерживать уровень пульпы в зумпфе 70-90%.Для регулирования плотности питания гидроциклонов предусмотрена подача оборотной воды и слива сгустителя в зумпфы мельниц I и II стадий измельчения.

В процессе работы, из-за абразивного износа, внутренняя часть песковых и сливных насадок изнашивается и их диаметр увеличивается. Увеличение диаметра песковой насадки ведёт к повышению выхода продукта через нижний слив (пески), что приводит к росту значения циркулирующей нагрузки на 2-й стадии измельчения. Износ и увеличение диаметра сливной насадки ведёт увеличению объёма слива и к снижению содержания готового класса –0,074мм в сливе. В целом износ и увеличение диаметров выходных отверстий гидроциклона приводит к снижению давления, уменьшению скорости потоков в гидроциклоне и снижению эффективности классификации.

|

|

Продукт измельчения первой стадии поступает в зумпф мельницы МПСИ 70×52 (поз. 4, 5), откуда насосами Warman 10/8 FY-AH подается на первую стадию классификации в гидроциклоны ГЦ 650. Количество гидроциклонов на каждой линии I стадии гидроциклонирования – 4.

Нижний слив I стадии гидроциклонирования (пески гидроциклонирования) через пульподелитель поступает на II стадию измельчения в мельницы МШЦ 55×75 (поз. 7, 8). Верхний слив I стадии гидроциклонирования поступает в зумпф мельницы МШЦ 55×75.

Продукт IIстадии измельчения также поступает в зумпф мельницы МШЦ 55×75, откуда насосами Warman 14/12 ТY-AH подается на вторую стадию классификации в гидроциклоны Cavex400. Количество гидроциклонов на каждой линии II стадии гидроциклонирования – 6.

Нижний слив второй стадии гидроциклонирования (пески гидроциклонирования) через пульподелительсамотеком поступает на доизмельчение в мельницы МШЦ 55×75.

4.1.3 Откачка готовой продукции. Верхний слив 2 стадиигидроциклонированияявляется готовым продуктом и самотеком поступает в зумпф готового класса, откуда насосами Warman14/12-AHперекачивается на сгущение;

Обслуживание оборудования процесса измельчения и классификации выполняется машинистом мельниц. Машинист мельниц в процессе работы контролирует и регулирует подачу руды в мельницы, плотностной режим продуктов. Контролирует содержание готового класса в сливе гидроциклонов.

|

СПЕЦИФИКАЦИЯ ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | |||||

|

Измельчение и классификация | |||||

| № поз. | Наименование оборудования | Кол-во |

Техническая характеристика | ||

| 4, 5 | Мельница МПСИ 70×52 | 2 | Диаметр барабана внутренний (без футеровки), D, мм | 7000 | |

| Длина барабана (без футеровки), L, мм | 5200 | ||||

| Номинальный объем барабана, V, м3 | 178 | ||||

| Номинальная частота вращения барабана, об/мин | 12,5 | ||||

| Степень заполнения барабана мелющими телами, % (тн), не более | 10 (82) | ||||

| Электродвигатель | СДМ3 2-21-91-40, 4000кВт, n-150 об/мин | ||||

| 4, 5 | Зумпф МПСИ | 2 | Объем V, м3 | 30 | |

| Насос Warman 10/8 FY-AH | 4 | Напор, м | 39 | ||

| Производительность, м3/ч | 910 | ||||

| Максимальное рабочее давление, Бар. | 7,5 | ||||

| Электродвигатель | ДЧР355 5МА4У3, 250кВт, n-1488 об/мин | ||||

| Гидроциклон Cavex 650 | 8 | Диаметр цилиндрической части, мм | 650 | ||

| Угол конуса, град | 6-20 | ||||

| 7, 8

| Мельница МШЦ 55×75 | 2 | Диаметр барабана внутренний (без футеровки), D, мм | 5500 | |

| Длина барабана (без футеровки), L, мм | 7500 | ||||

| Номинальный объем барабана, V, м3 | 165 | ||||

| Электродвигатель | TDMK 1600-30C, 3000кВт, n-200 об/мин | ||||

| 7, 8 | Зумпф МШЦ | 2 | Объем V, м3 | 60 | |

| Насос Warman 14/12 TY-AH | 4 | Напор, м | 78 | ||

| Производительность, м3/ч | 2500 | ||||

| Максимальное рабочее давление, Бар. | 13 | ||||

| Электродвигатель | У2-400-6, 355кВт, n-990 об/мин | ||||

| 4, 5 | Зумпф готового класса | 2 | Объем V, м3 | 60 | |

| Насос Warman14/12 AH | 4 | Напор, м | 27 | ||

| Производительность, м3/ч | 2200 | ||||

| Максимальное рабочее давление, Бар. | 5 | ||||

| Электродвигатель | АДЧР-355-0,38-8УТ, 355кВт, n-750 об/мин | ||||

| Насос дренажный 150SV-SPR | 4 | Напор, м | 8,5-40 | ||

| Производительность, м3/ч | 108-479 | ||||

| Максимальное рабочее давление, Бар. | 4 | ||||

| Электродвигатель | 200L4Б01, 45КВт, n-1475 об/мин | ||||

|

|

|

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!