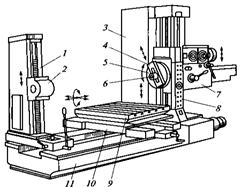

Универсальный горизонтально-расточный станок с ручным управлением. Станок предназначен для обработки заготовок больших размеров и массы. Станок (рис. 3) имеет неподвижную переднюю стойку 3, установленную на основании 11. На направляющих стойки может перемещаться вверх-вниз шпиндельная бабка 7 с расточным шпинделем 6 и планшайбой 5.

Рисунок 3 – Универсальный горизонтально-расточный станок:

1,3 – стойки; 2 – люнет; 4 – суппорт; 5 – планшайба; 6 – шпиндель; 7 – шпиндельная бабка; 8 – пульт; 9 – стол; 10 – салазки; 11 –основание.

На направляющих стойки может перемещаться вверх-вниз шпиндельная бабка 7 с расточным шпинделем 6 и планшайбой 5. На направляющих основания расположены салазки 10, а на них стол 9, который может перемещаться в продольном и поперечном направлениях относительно оси шпинделя и совершать круговое движение. На основании установлена задняя стойка 1 с люнетом 2, предназначенным для дополнительной опоры конца борштанги при растачивании длинных отверстий. На планшайбе в радиальных направляющих смонтирован суппорт 4, обеспечивающий обработку резцом плоских поверхностей и выточек. Управление станком осуществляется с пульта 8. Координаты перемещения шпиндельной бабки, люнета, задней стойки и стола отсчитываются по лимбам или с помощью навесных оптических устройств (с точностью до 0,01 мм).

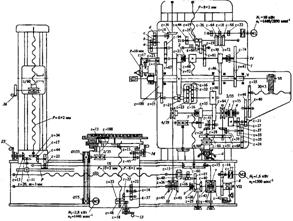

Кинематическая схема станка приведена на рис. 4.

Рисунок 4 – Кинематическая схема станка 2620В

Главное движение — вращение — шпиндель и планшайба получают от двухскоростного электродвигателя M1, соединенного через муфту с валом I. Вал II через зубчатые колеса 26/64 (18/72 или 22/68) и далее вал III через зубчатые колеса 19/60 или 44/35 получают движение от вала I. Зубчатые колеса 19/61 передают вращение от вала III валу IV, от которого через зубчатые колеса 30/86 (или 74/41 в зависимости от положения муфты 1 двухстороннего действия) получает вращение шпиндель (вал VI). Минимальная частота вращения шпинделя

n min =  мин -1

мин -1

Вращение планшайбы происходит при включенной муфте 2, соединяющей зубчатое колесо z = 21 с валом IV. В этом случае минимальная частота вращения планшайбы

n min =  мин -1

мин -1

Кинематика привода шпинделя обеспечивает 36 ступеней частот вращения, но поскольку 13 из них совпадают по значениям, то шпиндель имеет 23 различные частоты вращения, а планшайба - 15.

Вал V выполнен в виде трубы, вращаемой на подшипниках, внутри которой проходит шпиндель VI. Последний получает вращение от вала V и имеет осевое перемещение от гайки ходового винта 20x3.

Осевое движение подачи шпинделя производится ходовым винтом, получающим вращение от регулируемого электродвигателя М2 постоянного тока через зубчатые колеса 16/77, муфту 8, вал VII, конические зубчатые колеса 45/36 реверсивного механизма, вал VIII, червячную передачу 4/29, зубчатые колеса 35/37 (через муфту 4), зубчатые колеса 21/48 и 40/35. Положение муфты 8 контролируется конечным выключателем Вк.

Уравнение баланса кинематической цепи движения подачи вдоль оси шпинделя имеет вид

где п2 = 1500 мин-1.

Радиальное движение подачи расточного суппорта планшайбы происходит от вала VII через конические колеса 45/36 (при включенной муфте 10), червячную передачу 4/29 (при включенной муфте 5), зубчатые колеса 64/50, планетарную передачу с колесами 16/32, 16/23 и далее через цилиндрические колеса 35/100/23, конические колеса 17/17 и червячно-реечную передачу с шагом 16 мм, перемещающую суппорт планшайбы. Планетарная передача обеспечивает необходимую связь радиального перемещения суппорта с вращением планшайбы. С этой целью на планшайбе свободно установлено зубчатое колесо z = 100, получающее вращение от колеса z = 35, смонтированного на левом ведомом валу планетарной передачи. Ведущими звеньями этой передачи являются корпус (водило) и зубчатое колесо z = 16.

Продольное движение подачи стола осуществляется от вала VII через зубчатые колеса 26/65 (при включенной муфте 9), 16/ 40 и ходовой винт 10x2. Ручная подача осуществляется от рукоятки 12.

Поперечное движение подачи стола производится от вала VII через конические колеса 45/36/45 (для изменения направления движения стола служит муфта 10), зубчатые колеса 22/14/37, конические колеса 22/33, ходовой винт 8x1. Ручное движение подачи происходит от рукоятки 13.

Вертикальное движение подачи шпиндельной бабки осуществляется от вала VII через реверсивный механизм с зубчатыми колесами (муфту 7) 42/40, конические колеса 15/80, ходовой винт 8x2. Ручное движение подачи выполняется с помощью рукоятки 11. Одновременно в стойке может вертикально перемещаться люнет, получающий движение от вала IX через зубчатые колеса 22/44, конические зубчатые колеса 17/34 и ходовой винт 6x2.

Для ручного перемещения стойки служит рукоятка 15. Быстрые осевые перемещения шпинделя происходят вручную от маховика 6 при включении муфт 3 и 4. Поворот стола может быть осуществлен от электродвигателя МЗ через клиноременную передачу, червячную передачу 2/35, зубчатые колеса z = 13 и z = 188 (с внутренним зацеплением). Вручную стол поворачивают рукояткой 14.

Для того чтобы нарезать резьбу резцом, закрепленным на расточном шпинделе, требуется сообщить ему осевое перемещение за один оборот, равное шагу нарезаемой резьбы, При этом движение от шпинделя передается на вал IV, далее зубчатым колесам 67/94, сменным колесам а, Ь, с, d, коническим колесам 18/36, червячной передаче 4/29 и далее по цепи осевого движения подачи шпинделя. Для ручного регулирования положения люнета задней стойки предусмотрена червячная передача, работающая от рукоятки 16.

Алмазно-расточные станки

На алмазно-расточных станках выполняют тонкое растачивание точных цилиндрических и конических отверстий, а при наличии дополнительной оснастки их используют также для обработки торцов, канавок, фасонных поверхностей вращения и т. п.

Алмазно-расточные станки подразделяют на вертикальные и горизонтальные, одно- и многошпиндельные. Горизонтальные станки могут быть односторонними и двусторонними.

На алмазно-расточных станках обрабатывают детали при высоких скоростях резания (до 1000 м/мин), малых подачах (0,01 - 0,1 мм/об) и малых глубинах резания (0,05 - 0,5 мм). В качестве инструментов применяют алмазные и твердосплавные резцы.

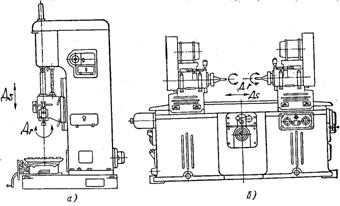

Движения в станке (рис. 5).

Главным движением в алмазно-расточных станках является вращение шпинделя с инструментом. Вертикальные одношпиндельные алмазно-расточные станки имеют разделенный привод главного движения, т. е. вращение шпинделю от коробки скоростей передается через ременную передачу. В горизонтальных алмазно-расточных станках, предназначенных для более точных работ, коробка скоростей отсутствует; электродвигатель расположен вне станка, и шпинделям расточных головок вращение сообщается только с помощью ременной передачи. Необходимая частота вращения шпинделя настраивается ступенчатыми или сменными шкивами.

Рисунок 5 – Алмазно-расточные станки:

а – вертикальный; б – горизонтальный

Движение подачи в вертикальных одношпиндельных станках сообщается шпинделю, в горизонтальных односторонних и двусторонних станках — столу с установленным приспособлением для закрепления заготовки. Стол совершает сложный цикл рабочих и быстрых перемещений, подавая заготовку то к одним, то к другим шпиндельным головкам, установленным на мостиках. В специализированных алмазно-расточных станках движение подачи сообщается шпиндельным головкам, а заготовка остается не-подвижной. Для получения подач чаще всего используют гидравлический привод, бесступенчато регулирующий подачу.

Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Вращение на шпиндель для получения малых параметров шероховатости обрабатываемой детали передается ременной передачей. Шпиндель и закрепленные на нем детали обычно уравновешивают. Применение гидравлической установки дает возможность не только применять бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка выносят за пределы станка, что также способствует повышению точности и уменьшению тепловых деформаций базовых деталей станка. Тонкое (алмазное) растачивание имеет следующие достоинства: в порах обработанной поверхности отсутствуют абразивные зерна, наблюдаемые при обработке абразивным инструментом (шлифованием и хонингованием); высокая точность обработки отверстии, отклонение от круглости 0,003—0,005 мм и параметр шероховатости поверхности Ra = 0,16... 0,63 мкм

мин -1

мин -1 мин -1

мин -1