Образцы для испытаний на растяжение

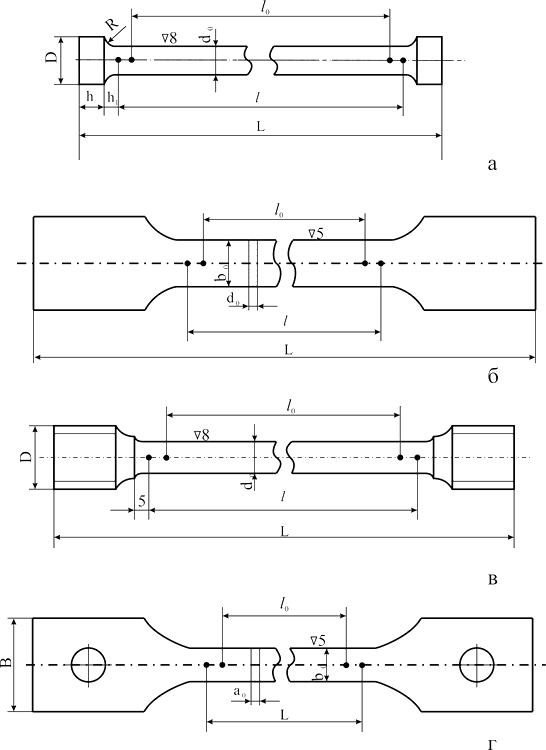

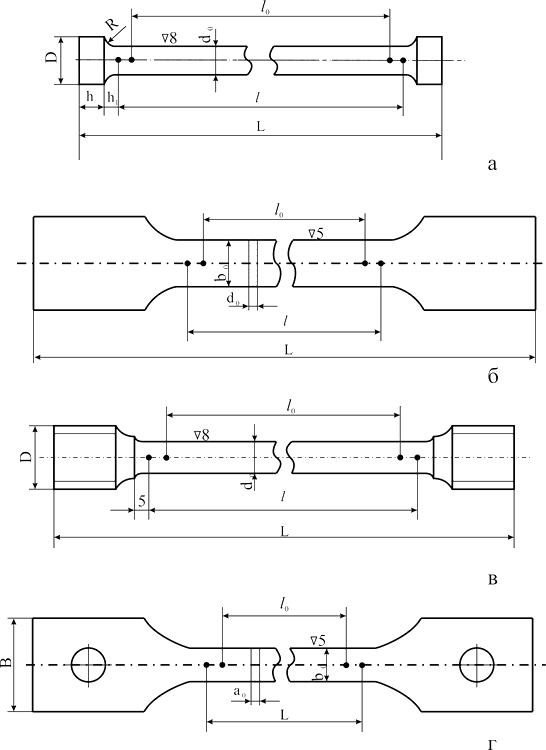

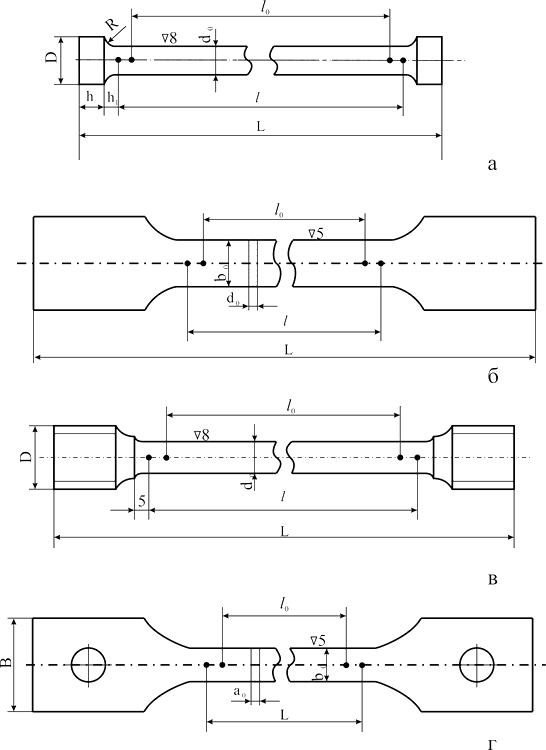

Для испытаний на растяжение используют образцы с рабочей частью в виде цилиндра (цилиндрические образцы) или стержня с прямоугольным сечением (плоские образцы). На рис. 1 показаны наиболее часто используемые стандартные образцы для испытаний при комнатной температуре (а, б), повышенных (в, г) и отрицательных (г) температурах.

Рис. 1 - Стандартные образцы для испытаний на растяжение

Основные размеры образца:

· рабочая длина l – часть образца между его головками или участками для захвата с постоянной площадью поперечного сечения;

· начальная расчётная длина l0 – участок рабочей длины, на котором определяется удлинение;

· начальный диаметр рабочей части d0 для цилиндрических или начальная толщина a0 и ширина b0 рабочей части для плоских образцов.

Методика проведения испытаний на растяжение

Основные требования к методике проведения испытаний на растяжение оговорены в стандартах. Эти требования следует рассматривать как минимальные. При выполнении, например, исследовательских работ они могут быть значительно повышены. Соблюдение стандартной методики испытания особенно важно на заводах в тех случаях, результаты являются критерием качества продукции или её паспортными характеристиками.

Каждый образец перед испытанием маркируют, измеряют и размечают. Диаметр измеряется в трех сечениях расчетной части: у головок и в среднем сечении. Наименьший диаметр используется в дальнейших расчетах. Диаметр цилиндрических образцов следует измерять с точностью нет ниже 0,01 мм при d0 ≤10 мм, 0,05 мм при d0≥10 мм, 0,1 мм при d0≥100 мм, 0,5 мм при d0≥200 мм и до 1,0 мм при d0≥200 мм. С такой же точностью необходимо измерять толщину плоских образцов, соответственно при а0≥2 мм и а0≤2 мм. Величину начальной длины ℓ0 принимают равной 5d0 или 10d0 и округляют в большую сторону: для образцов с ℓ0 = 5,65 – до ближайшего числа, кратного 5; для образцов с ℓ0 = 11,3 – до ближайшего числа, кратного 10.

Все размеры после испытания определяют с точностью не ниже 0,1 мм. Для получения более точных результатов пользуются инструментальными микроскопами. Каждый размер следует измерять несколько раз. Начальную расчетную длину ℓ0 с погрешностью 1 % ограничивают на рабочей длине образца кернами, рисками или иными метками.

IV - участок разрушения.

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F, а, следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl, то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова "идет вверх" (участок III) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая "шейка", вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягивающее усилие необходимое для его растяжения уменьшается, и кривая диаграммы "идет вниз".

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована "шейка"

Устройство прибора Роквелла

На рис.14 приведена принципиальная схема твердомера Роквелла. Основными его частями являются: поперечина 1, подвеска 2, шток амортизатора 3, рычаг 4, рукоятка 5, винт 6, крышка 7, рычажок 8, призма 9, шпиндель 10 с закрепленным на его конце индентором, маховик 11 для перемещения образца, шпонка 12, направляющая втулка 13, станина 14, грузы 15, стойка 16, подъемный винт 17, масляный амортизатор 18, пружина 19, индикатор с двумя шкалами – черной (С) и красной (В). При этом с большой стрелкой индикатора всегда совмещается нуль черной шкалы, и ни в коем случае – красной. Барабан для точной установки шкалы индикатора на нуль, электромотор, обеспечивающий работу прибора.

Рис. 14 - Прибор для измерения твердости по Роквеллу

Образцы для испытаний на растяжение

Для испытаний на растяжение используют образцы с рабочей частью в виде цилиндра (цилиндрические образцы) или стержня с прямоугольным сечением (плоские образцы). На рис. 1 показаны наиболее часто используемые стандартные образцы для испытаний при комнатной температуре (а, б), повышенных (в, г) и отрицательных (г) температурах.

Рис. 1 - Стандартные образцы для испытаний на растяжение

Основные размеры образца:

· рабочая длина l – часть образца между его головками или участками для захвата с постоянной площадью поперечного сечения;

· начальная расчётная длина l0 – участок рабочей длины, на котором определяется удлинение;

· начальный диаметр рабочей части d0 для цилиндрических или начальная толщина a0 и ширина b0 рабочей части для плоских образцов.