ОП «Учебно-производственный центр»

ООО «Газпром трансгаз Ухта»

ВОЛОГОДСКОЕ ОТДЕЛЕНИЕ

ЦЕНТРОБЕЖНЫЙ НАГНЕТАТЕЛЬ

Н-196 -1,45/1,55

УПЦ г. ВОЛОГДА

Центробежный нагнетатель Н-196-1.45/1.55.

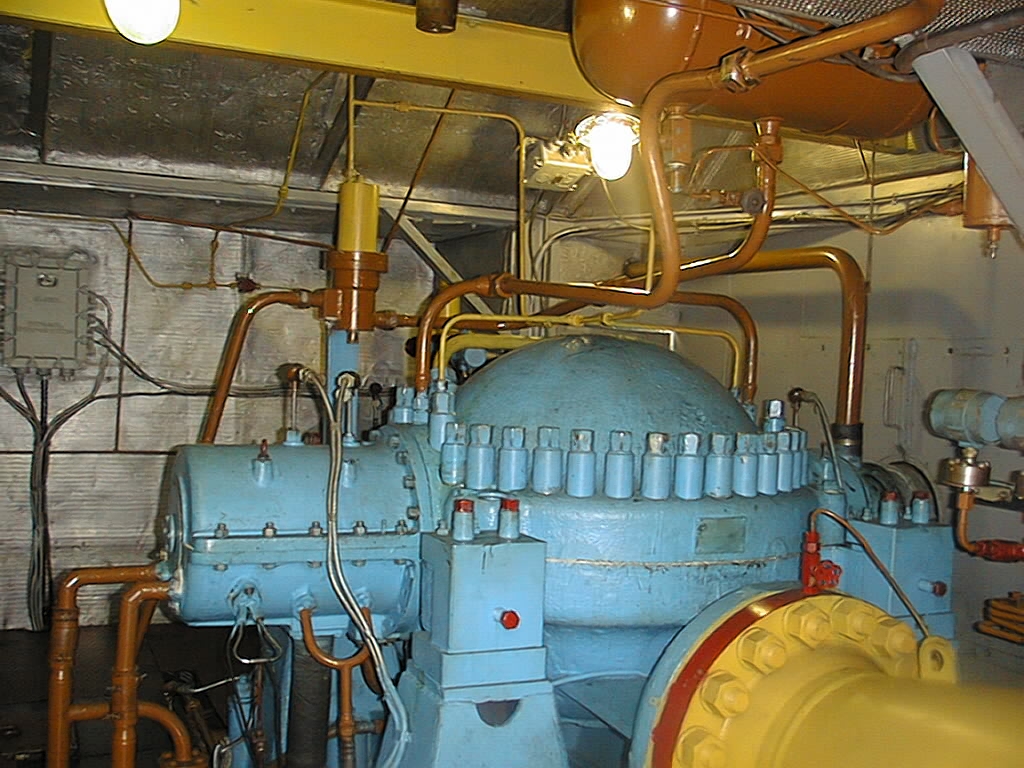

Нагнетатель Н – 196-1.45/1.55 предназначен для компримирования природного газа, транспортируемого по магистральному газопроводу.

Основные технические данные:

давление газа на входе 38.6 кгс/см2 (52.4 кгс/см2);

давление на выходе 56кгс/см2 (76кгс/см2);

производительность нагнетателя по условиям всасывания 196 м3/мин;

производительность, отнесенная к 20Сᴼ и 760мм.рт.ст. составляет 10млн.м3/сут; номинальная частота вращения ротора нагнетателя 8200об/мин.

При работе нагнетателя соблюдаются следующие параметры:

перепад масло - газ 1.5-2,0кгс/см2;

давление масла в напорном коллекторе нагнетателя (давление масла смазки) 1.6-2,0 кгс/см2;

перепад масла на фильтрах агрегата 1.5 - 2,0кгс/см2;

безвозвратные потери масла в системе уплотнения 0.25кг/час;

расход масла в системе уплотнения в сторону свободного слива 15л/мин;

температура масла в напорном коллекторе 30-40Сᴼ;

степень повышения давления расчётная 1,45.

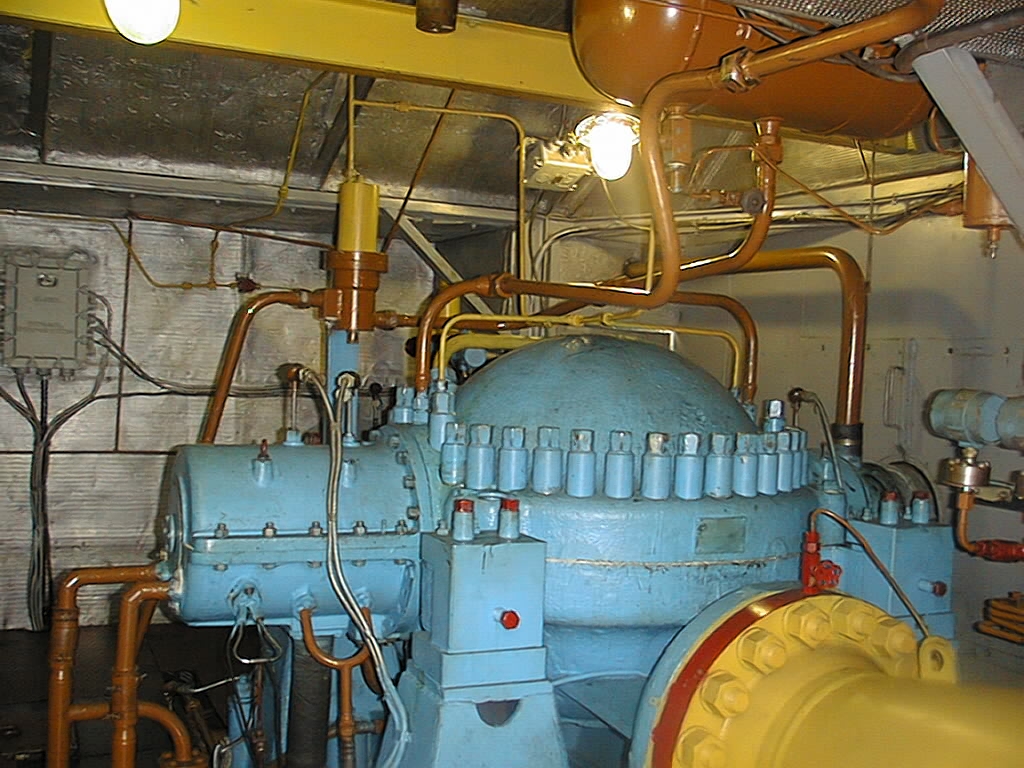

Нагнетатель представляет собой двух ступенчатую центробежную машину с горизонтальным разъемным корпусом. Всасывающий и нагнетательный патрубки отливаются совместно с нижней частью корпуса, расположены соосно, чтобы избежать действия момента сил от трубопроводов всасывания и нагнетания.

Во фланцах горизонтального разъема корпуса установлены два призонных штифта, фиксирующие положение верхней части корпуса относительно нижней; две направляющие шпильки облегчают установку верхней половины корпуса и предохраняют при этом ротор и лабиринтные уплотнения от повреждений. Кроме того, в нижней части корпуса нагнетателя между гнездами под шпильки выполнена проточка, в которую в процессе работы агрегата подается масло под давлением, превышающим на 0,12-0,15МПа (1,2—1,5 кгс/см2) давление газа в нагнетателе.

Это позволяет надежно герметизировать горизонтальный разъем нагнетателя при рабочем давлении в корпусе равном 7,46 МПа (76 кгс/см2).

Проточная часть нагнетателя выполнена в закладных деталях. Все закладные детали, установленные в верхней половине корпуса, фиксируются стопорными винтами

Диффузоры, обратный направляющий аппарат и диафрагма перед установкой в корпус собираются в узел с целью исключения протечек газа из нагнетательной полости. Между диафрагмой и корпусом устанавливается медная трубка для более плотной сборки узла.

В корпус нагнетателя установлен ротор, который имеет два рабочих колеса насаженных на вал методом горячей посадки, в избегании проворачивания относительно вала, колёса фиксируются двумя шпонками. Они состоят из основных и покрывных дисков соединенных сваркой. Лопатки выфрезированы в основных дисках. Ротор устанавливается в опорных подшипниках скольжения.

Для снижения осевых сил на роторе нагнетателя установлен разгрузочный поршень «думмис». Полость высокого давления за думмисом, связана с всасывающей полостью, через трубопровод установленный в нижней части корпуса для выравнивания осевых сил, а остаточные осевые силы воспринимает упорный подшипник. Осевой сдвиг ротора нагнетателя во время работы контролируется датчиком осевого сдвига (0.4мкм-0.5мкм). Крышки опорного и упорного подшипников устанавливаются с натягом 0.05-0.08 мм путём подбора прокладок под верхние сухари подшипников.

Уплотнение колёс, думмиса, и вала ротора нагнетателя лабиринтного типа. Для предотвращения утечек газа из корпуса на концах вала кроме лабиринтных уплотнений предусмотрены масляные уплотнения щелевого типа. В корпусе камеры подшипников со стороны свободного конца установлен основной маслонасос. Маслонасос шестерёнчатый, приводится во вращение от ротора нагнетателя через торсионный валик.

Состав системы регулирования уплотнения.

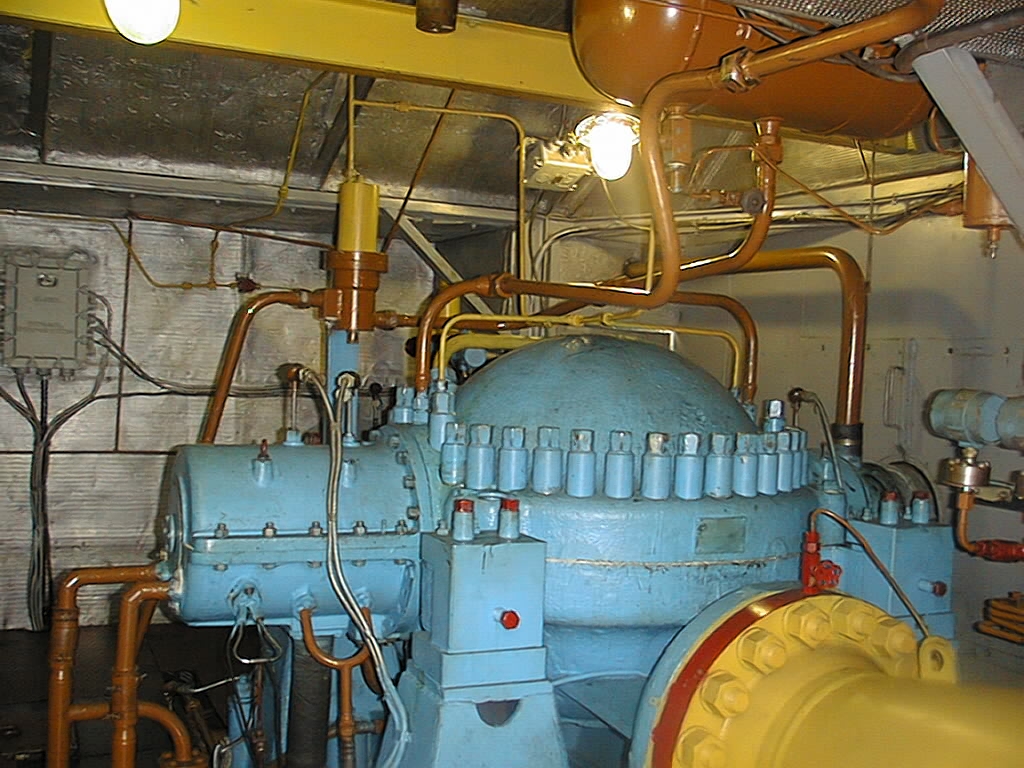

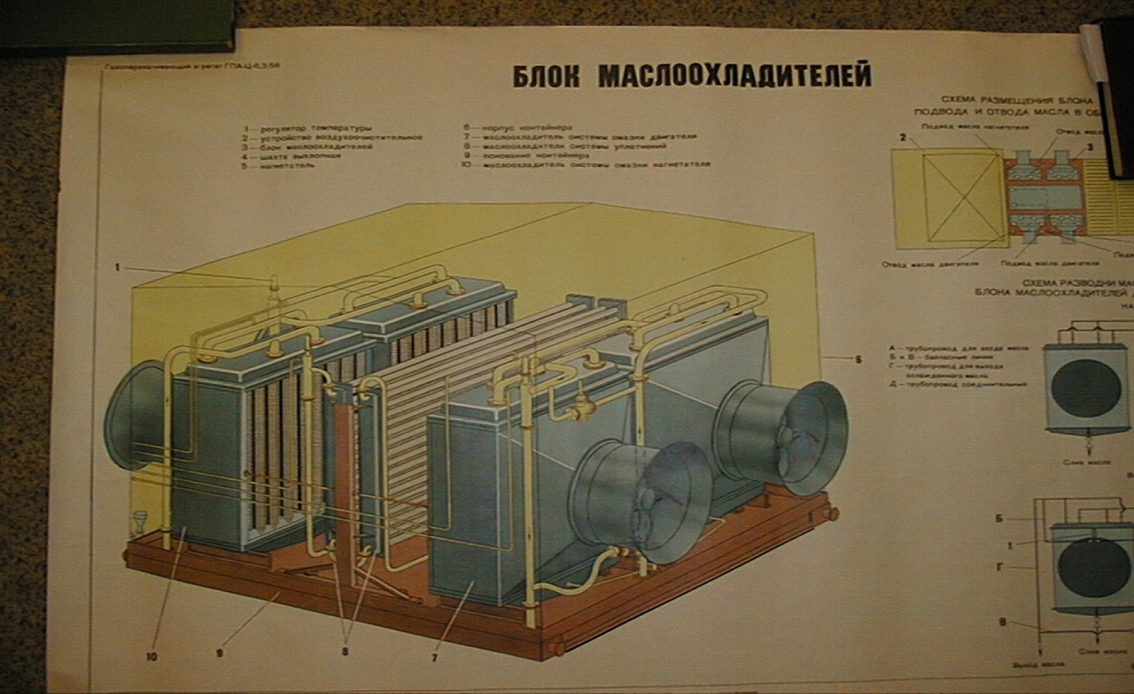

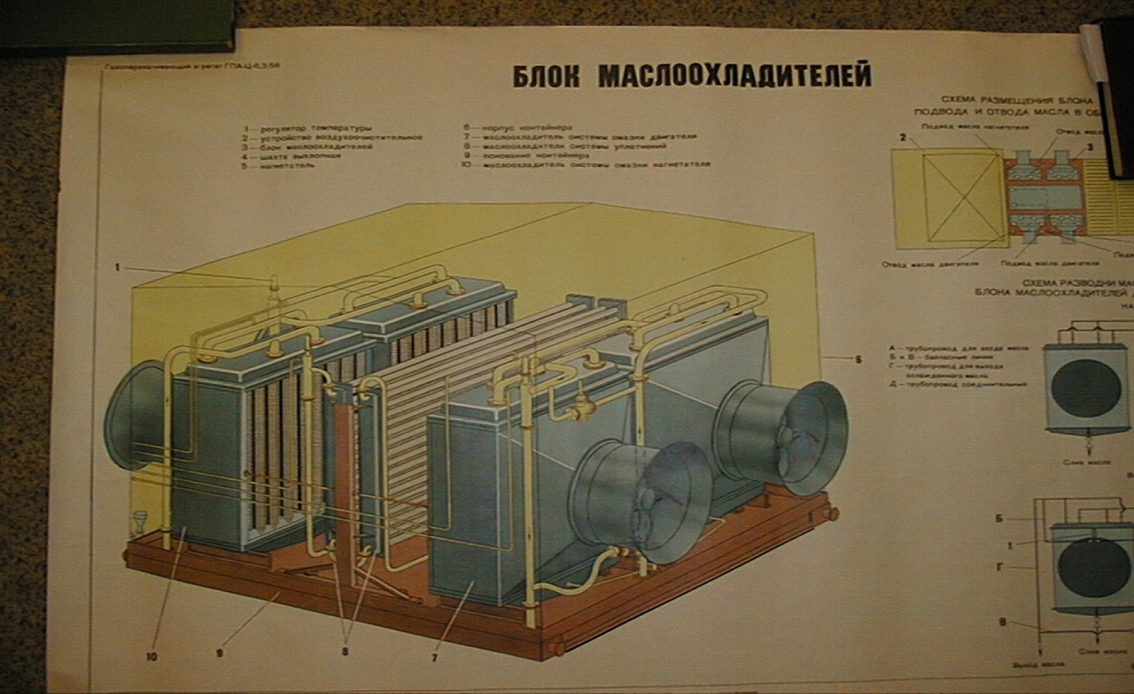

Маслоохладитель.

Назначение – охлаждение масла, подаваемого в систему уплотнений.

Охлаждение масла системы уплотнений осуществляется в двух последовательно соединенных между собой маслоохладителях, каждый из которых выполнен из двух рядов оребренных стальных труб диаметром 25 мм.

| Два последовательно соединенных маслоохладителя системы уплотнений

|

Для более быстрого разогрева масла в холодное время года предусмотрены две байпасные линии, по которым обеспечивается перепуск масла минуя маслоохладители. В одной байпасной линии установлен ручной вентиль, расположенный в отсеке двигателя, во второй - установлен регулятор температуры прямого действия типа РТ-П25, настроенный на температуру масла +40С. Если температура масла на выходе их охладителя ниже этой величины, клапан регулятора открыт и масло минуя охладитель из линии подвода поступает сразу в линию отвода масла. По мере приближения температуры к заданной, клапан постепенно прикрывается, уменьшая расход масла, перепускаемого по байпасной линии, вплоть до полного ее закрытия.

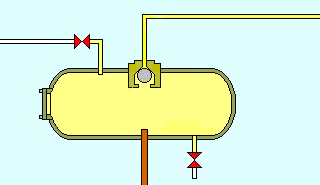

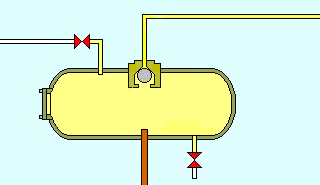

Маслоаккумулятор.

Назначение - при аварийной ситуации, обеспечение работы масляных уплотнений, когда прекращена подача уплотнительного масла насосами, предусмотрен аккумулятор масла, установленный над нагнетателем.

| Гидроаккумулятор представляет собой цилиндрический сварной сосуд емкостью – 150 литров.

Установлен в контейнере нагнетателя.

|

| Линия давления в камерах «масло-газ»

|

![]()

| Заглушенное технологическое отверстие предназначено для очистки внутренней полости гидроаккумулятора при регламентных работах

|

| При заполнении аккумулятора маслом через открытый шариковый клапан вытесняется воздух. По окончании заполнения, шариковый клапан всплывает и закрывает отверстие, препятствуя выходу масла из аккумулятора.

При нормальной работе сверху на шариковый клапан действует давление газа равное давлению в камерах «масло-газ» масляных уплотнений, а снизу давление масла создаваемое насосами уплотнения и поддерживаемое регулятором перепада РПД-2М.

|

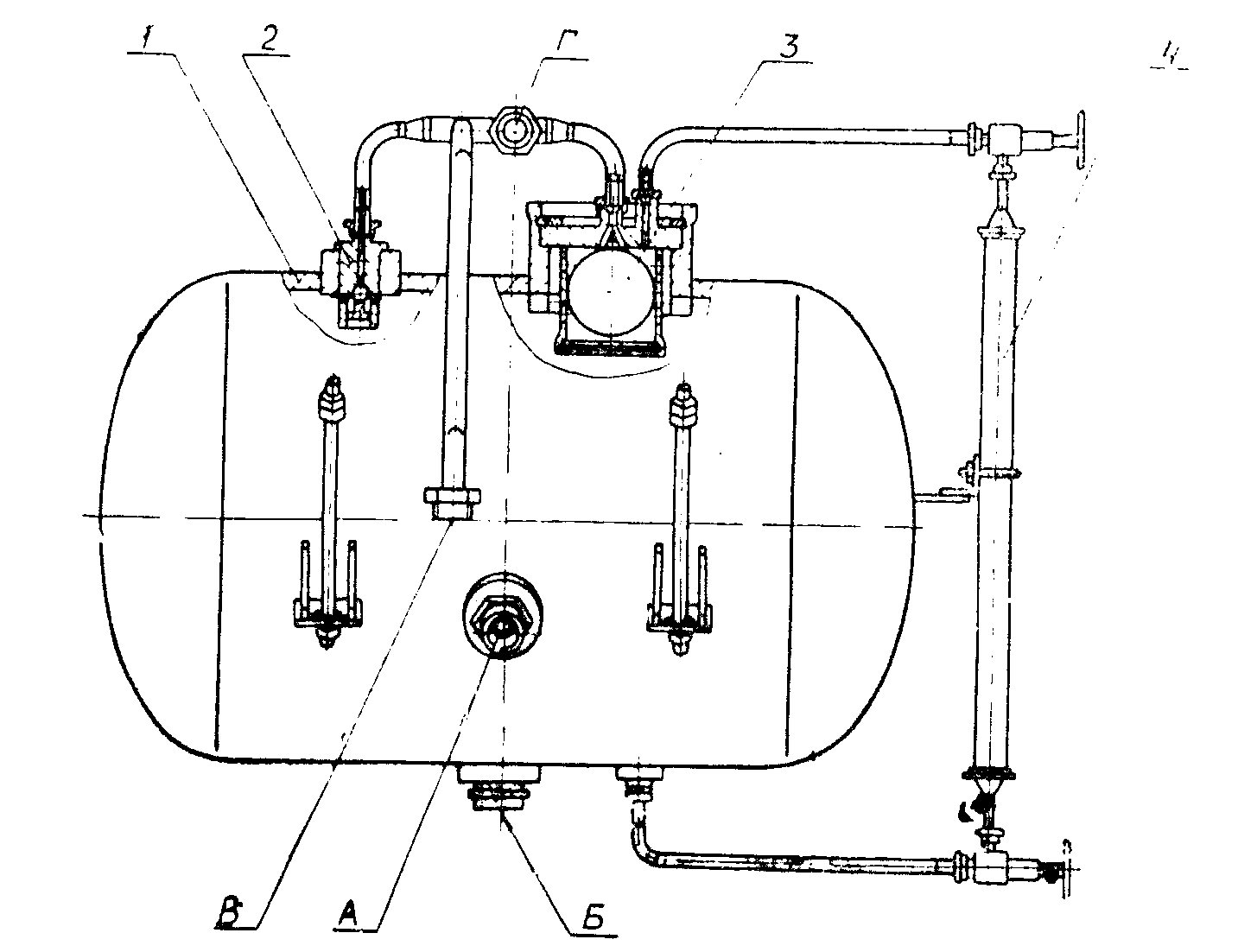

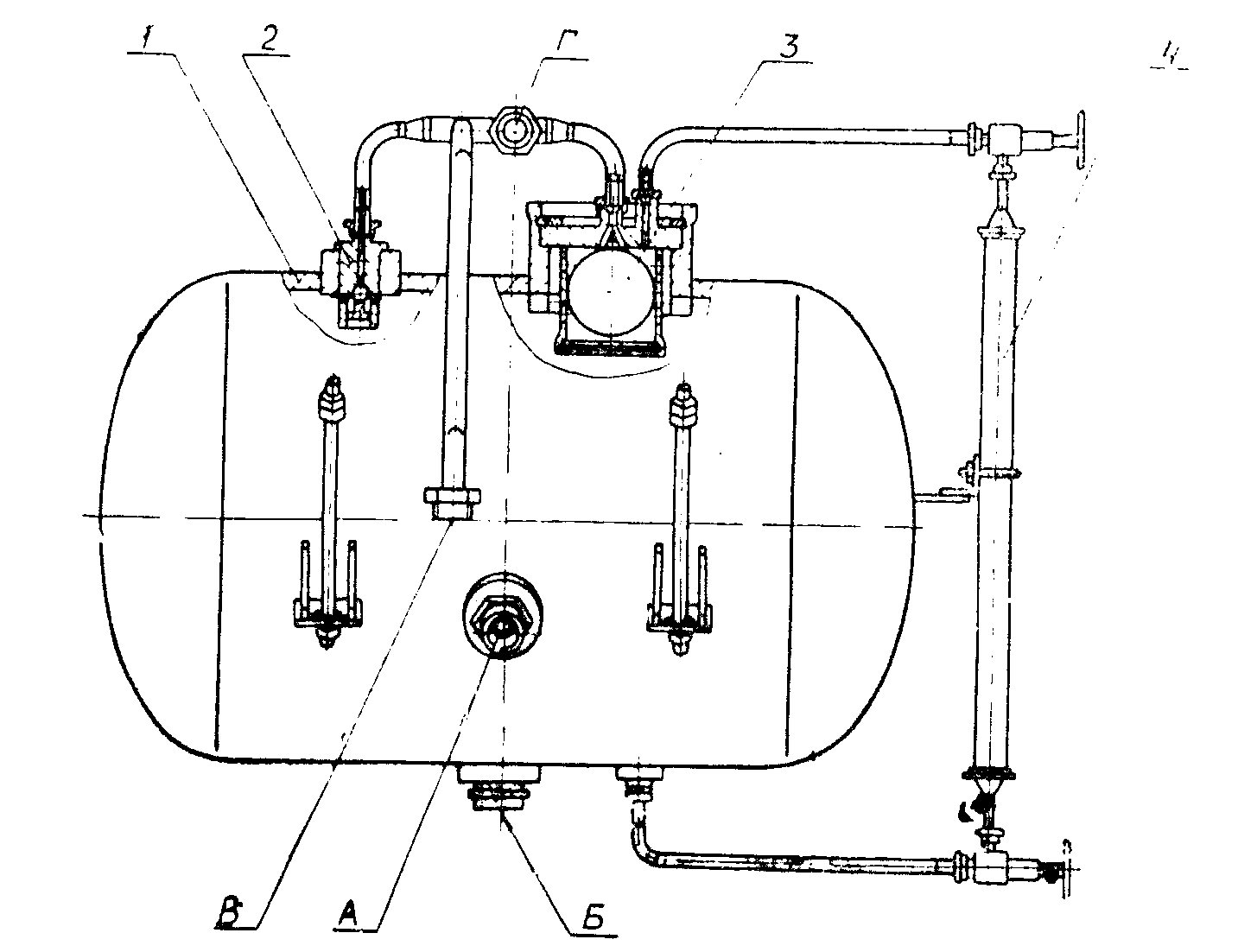

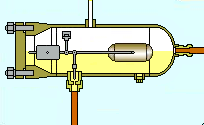

Аккумулятор масла (рис) представляет собой цилиндрический сварной сосуд емкостью 150 л, состоящий из корпуса 1, в верхней части которого установлены шариковый и поплавковый клапаны 2 и 3. Шариковый клапан предназначен для заполнения газом аккумулятора при аварийном останове агрегата. Поплавковый клапан препятствует образованию газовой подушки в аккумуляторе при заполнении его маслом.

Заполнение аккумулятора маслом пусковым насосом осуществляется через штуцер А. Штуцер Б соединяет аккумулятор с уплотнениями нагнетателя, для контроля уровня масла служит указатель уровня 4. Штуцер Служит для соединения аккумулятора со всасывающей полостью нагнетателя, штуцер Г связывает аккумулятор с газовой полостью РПД-2М.

Маслоотводчик.

Назначение – для дренирования масла высокого давления, поступающего в газовую полость нагнетателя через уплотнения, и для возвращения этого масла в масляный бак.

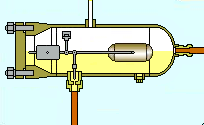

Маслоотводчик снабжен поплавковым устройством с золотниковым затвором, поэтому часто именуется поплавковой камерой.

| Линия давления в камерах «масло-газ»

|

В зависимости от уровня масла в маслоотводчике поплавок перемещается вверх или вниз, поднимая или опуская при помощи рычага золотник, который открывает или закрывает сливное отверстие в штуцере выхода масла. На противоположном конце рычага крепится груз. Масло из уплотнений нагнетателя подводится к маслоотводчику через штуцер «Вход газомасляной смеси». Через тот же штуцер поступает газ. Поступление газа обеспечивает выравнивание давления в маслоотводчике и уплотнениях нагнетателя, а, следовательно, и нормальное перетекание масла. Через штуцер «Линия давления в камерах «масло-газ» маслоотводчик соединен со всасывающим патрубком нагнетателя. При отсутствии масла в маслоотводчике золотник перекрывает сливное отверстие в штуцере.

Если в таком положении в маслоотводчике появится газ под давлением, то выход его в атмосферу невозможен, так как сливное отверстие перекрыто, и давлением газа золотник будет плотнее прижиматься к штуцеру. По мере наполнения маслоотводчика маслом поплавок всплывает, и золотник начинает открывать сливное отверстие в штуцере. С этого момента в маслоотводчике автоматически поддерживается постоянный уровень масла. Величина площади открытия сливного отверстия устанавливается в зависимости от количества поступающего в маслоотводчик масла и давления в нем. При нормально работающих уплотнениях наполнение поплавковой камеры происходит довольно медленно, примерно одни сутки.

Наблюдение за работой маслоотводчика осуществляется по указателю, установленному по типу водомерного стекла.

9. РПД-2М. Регулятор перепада давления.

9. РПД-2М. Регулятор перепада давления.

Назначение - регулятор перепада давлений РПД-2М предназначен для поддержания перепада давлений масла над газом в системе уплотнения нагнетателей.

При изменении давления газа регулятор поддерживает заданный перепад в пределах от 0,04 до 0,3 МПа (от 0,4 до3 кгс/см2) за счет изменения сброса (слива) части масла, подаваемого насосом в систему уплотнения.

| Технические данные РПД-2М

Максимальное давление газа………………………….…85 кг/см2

Рабочая температура масла………….….. от +30ОС до +60ОС

Пределы настройки перепада давления…………….(0,4÷3,5) кг/см2

Неравномерность поддерживаемого перепада……….не более 0,35 кг/см2

Зона нечувствительности

не более ……………………0,05 кг/см2

Время срабатывания

не более ……………………….0,2 сек.

Габариты……………205х364х580 мм

Вес………………………………45,3 кг.

|

| Дроссель

(регулировочный винт РМ)

|

| Регулировочный винт ∆РМ-Г

|

| Предназначен для установки необходимого давления уплотняющего масла в напорной полости вручную при отсутствии давления газа

|

| Регулировка положения золотника на тяге, то есть относительно его втулки, определяющая величину кольцевых зазоров, через которые осуществляется перепуск масла на слив. Выполняется в случае разборки и последующей сборки регулятора.

При нахождении мембраны на нижнем упоре величина выступа нижнего торца золотника относительно торца втулки должна быть равна 5 мм.

|

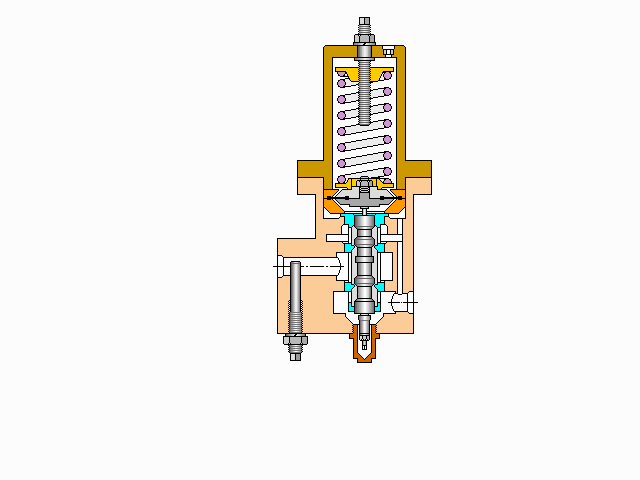

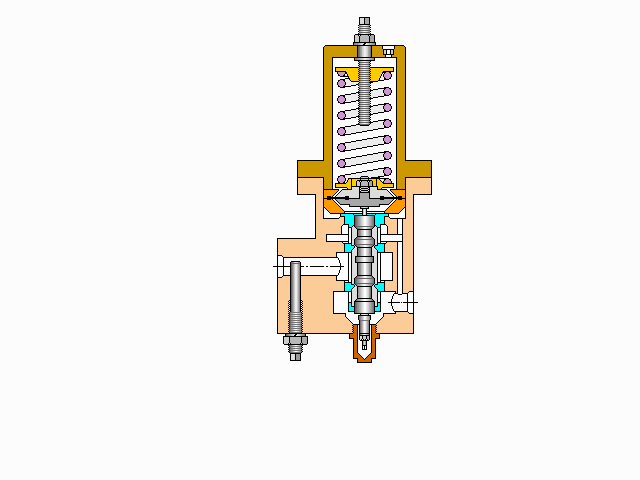

Устройство и работа РПД-2М.

Внутренний объем регулятора герметично разделяется гибкой мембраной на две полости газовую и масляную.

В газовой полости установлена пружина. На некоторых ЦБН пружинная полость регулятора над мембраной соединена с маслосборной (поплавковой) камерой. Усилие пружины регулируется при помощи регулировочного винта для настройки регулятора на заданное значение перепада.

Газ подводится к дросселю. В масляной полости установлена втулка золотника, внутри которой перемещается золотник, соединенный при помощи струны с жестким центром мембраны. При перемещении золотника (совместно с мембраной) изменяется площадь проходного сечения сливных окон, вследствие чего изменяется количество сливаемого через регулятор масла. Масло подводится к штуцеру входа масла, а сливается через штуцер выход масла. Перетечка масла в газовую полость регулятора отсутствует.

При помощи регулировочного винта изменяется площадь сечения сливного отверстия в корпусе регулятора для установки необходимого давления масла в напорной полости вручную, при отсутствии давления газа.

Регулятор поддерживает заданный перепад давлений масла над газом в системе уплотнения нагнетателей при изменении давления газа. Чувствительный элемент регулятора мембрана и связанный с ней золотник находятся в равновесии только при равенстве сил, действующих на мембрану. Пренебрегая весом подвижных частей считаем, что на мембрану с одной стороны действует сила от давления газа и усилие пружины, а с другой сила от давления масла. Следовательно, усилие пружины уравновешивает силу от разности давлений масла и газа. При изменении давления газа равенство сил, действующих на мембрану, нарушается и мембрана совместно с золотником перемещается до восстановления равенства сил, за счет изменения слива, а, следовательно, давления масла.

Таким образом, заданный перепад давления поддерживаётся постоянным.

Фильтр – дегазатор.

Назначение - для удаления растворенного в масле газа из системы уплотнительного масла.

Масло из маслоотводчика подается через штуцер входа масла и трубу в стакан дегазатора. При наполнении стакана масло переливается через его верхний край и стекает на змеевик, подогреваемый горячим воздухом отбираемым от двигателя.

Нагреваясь, масло частично освобождается от газа и тонкой пленкой стекает по наклонным лоткам испарителя, где происходит окончательная его дегазация.

Очищенное масло скапливается в нижней части корпуса, откуда отводится в бак нагнетателя. Корпус дегазатора имеет наклонное днище, на котором смонтировано смотровое окно со сливным штуцером.

Газ выделяющийся на всем пути движения масла, отводится на эжектор. Эжектор создает в корпусе дегазатора разрежение, способствующее выделению газа из масла и отвод его в атмосферу.

ОП «Учебно-производственный центр»

ООО «Газпром трансгаз Ухта»

ВОЛОГОДСКОЕ ОТДЕЛЕНИЕ

ЦЕНТРОБЕЖНЫЙ НАГНЕТАТЕЛЬ

Н-196 -1,45/1,55

УПЦ г. ВОЛОГДА

Центробежный нагнетатель Н-196-1.45/1.55.

Нагнетатель Н – 196-1.45/1.55 предназначен для компримирования природного газа, транспортируемого по магистральному газопроводу.

Основные технические данные:

давление газа на входе 38.6 кгс/см2 (52.4 кгс/см2);

давление на выходе 56кгс/см2 (76кгс/см2);

производительность нагнетателя по условиям всасывания 196 м3/мин;

производительность, отнесенная к 20Сᴼ и 760мм.рт.ст. составляет 10млн.м3/сут; номинальная частота вращения ротора нагнетателя 8200об/мин.

При работе нагнетателя соблюдаются следующие параметры:

перепад масло - газ 1.5-2,0кгс/см2;

давление масла в напорном коллекторе нагнетателя (давление масла смазки) 1.6-2,0 кгс/см2;

перепад масла на фильтрах агрегата 1.5 - 2,0кгс/см2;

безвозвратные потери масла в системе уплотнения 0.25кг/час;

расход масла в системе уплотнения в сторону свободного слива 15л/мин;

температура масла в напорном коллекторе 30-40Сᴼ;

степень повышения давления расчётная 1,45.

Нагнетатель представляет собой двух ступенчатую центробежную машину с горизонтальным разъемным корпусом. Всасывающий и нагнетательный патрубки отливаются совместно с нижней частью корпуса, расположены соосно, чтобы избежать действия момента сил от трубопроводов всасывания и нагнетания.

Во фланцах горизонтального разъема корпуса установлены два призонных штифта, фиксирующие положение верхней части корпуса относительно нижней; две направляющие шпильки облегчают установку верхней половины корпуса и предохраняют при этом ротор и лабиринтные уплотнения от повреждений. Кроме того, в нижней части корпуса нагнетателя между гнездами под шпильки выполнена проточка, в которую в процессе работы агрегата подается масло под давлением, превышающим на 0,12-0,15МПа (1,2—1,5 кгс/см2) давление газа в нагнетателе.

Это позволяет надежно герметизировать горизонтальный разъем нагнетателя при рабочем давлении в корпусе равном 7,46 МПа (76 кгс/см2).

Проточная часть нагнетателя выполнена в закладных деталях. Все закладные детали, установленные в верхней половине корпуса, фиксируются стопорными винтами

Диффузоры, обратный направляющий аппарат и диафрагма перед установкой в корпус собираются в узел с целью исключения протечек газа из нагнетательной полости. Между диафрагмой и корпусом устанавливается медная трубка для более плотной сборки узла.

В корпус нагнетателя установлен ротор, который имеет два рабочих колеса насаженных на вал методом горячей посадки, в избегании проворачивания относительно вала, колёса фиксируются двумя шпонками. Они состоят из основных и покрывных дисков соединенных сваркой. Лопатки выфрезированы в основных дисках. Ротор устанавливается в опорных подшипниках скольжения.

Для снижения осевых сил на роторе нагнетателя установлен разгрузочный поршень «думмис». Полость высокого давления за думмисом, связана с всасывающей полостью, через трубопровод установленный в нижней части корпуса для выравнивания осевых сил, а остаточные осевые силы воспринимает упорный подшипник. Осевой сдвиг ротора нагнетателя во время работы контролируется датчиком осевого сдвига (0.4мкм-0.5мкм). Крышки опорного и упорного подшипников устанавливаются с натягом 0.05-0.08 мм путём подбора прокладок под верхние сухари подшипников.

Уплотнение колёс, думмиса, и вала ротора нагнетателя лабиринтного типа. Для предотвращения утечек газа из корпуса на концах вала кроме лабиринтных уплотнений предусмотрены масляные уплотнения щелевого типа. В корпусе камеры подшипников со стороны свободного конца установлен основной маслонасос. Маслонасос шестерёнчатый, приводится во вращение от ротора нагнетателя через торсионный валик.

9. РПД-2М. Регулятор перепада давления.

9. РПД-2М. Регулятор перепада давления.