Нарезание резьбы вручную является малопроизводительной и трудоемкой операцией, поэтому при возможности стремятся применить средства механизации.

Для механизации процесса нарезания резьбы в крупногабаритных деталях, а также при монтаже (сборке) изделий применяют такие специальные ручные механизированные инструменты, как электрорезьбонарезатели, пневматические резьбонарезатели и электро-и пневмосверлилки, оснащенные специальными насадками.

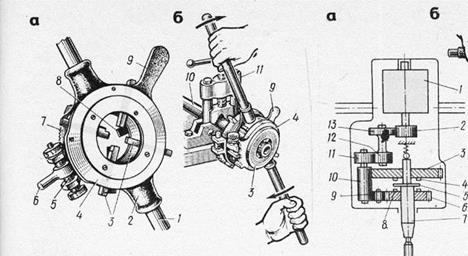

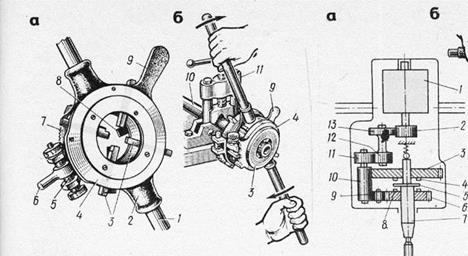

а — устройство, б — прием нарезания резьбы

Рисунок 29. Клупп трубный для резьб размером от 1/2 до 2” с раздвижными плашками

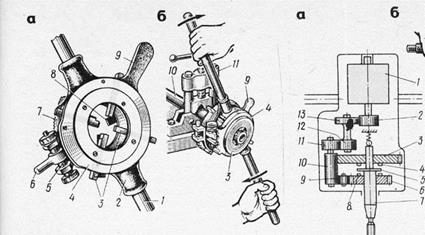

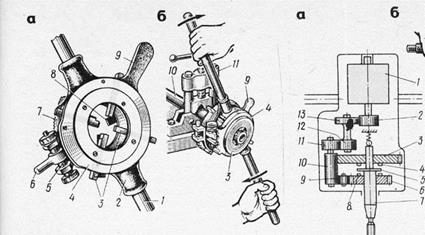

На рис. 30 показан электрорезьбонарезатель. Он имеет встроенный электродвигатель, редуктор, реверсивный механизм и нагрудник.

а — кинематическая схема, б — работа резьбонарезателем

Рисунок 30. Резьбонарезатель с электрическим приводом.

На валу ротора электродвигателя (рис. 30а) закреплено зубчатое колесо, которое через зубчатые колеса передает вращение свободно сидящим зубчатым колесам. вращающимся в разные стороны. При нажиме на корпус (рис. 30б) инструмента сверху вниз шпиндель вдвигается внутрь, его фланец войдет в зацепление с выступом зубчатого колеса, метчик при этом начинает ввертываться в отверстие.

Перед вводом в нарезаемое отверстие метчик смазывают Маслом. Удерживая резбонарезатель в руках так, чтобы не было перекоса метчика относительно оси отверстия, включают электродвигатель и слегка нажимают на корпус.

Охрана труда при нарезании резьбы:

- при нарезании резьбы вручную в заготовках с сильно

выступающими острыми частями необходимо следить за тем, чтобы

при повороте метчика с воротком не поранить руку;

- во избежание поломки метчика нельзя работать затупившимся метчиком, а при нарезании резьбы в глухих отверстиях следует чаще удалять стружку из отверстия;

- особую осторожность следует соблюдать при нарезании резьб

малого диаметра (5мм и менее) во избежание поломки метчика;

- надев спецодежду, волосы тщательно заправить под берет;

- необходимо прочно закреплять заготовку в тисках;

- при опиливании заготовок с острыми кромками нельзя поджимать

пальцы левой руки под напильником при обратном ходе;

- во избежание травматизма верстак, тиски, рабочий и измерительный

инструмент должны содержаться в порядке и храниться в надлежащих местах.

Порядок проведения занятия

1. Ознакомиться с настоящим описанием.

2. Изучить инструкцию по охране труда при нарезании резьбы.

3. Изучить основные понятия и определения, характеризующие нарезание резьбы.

4. Научиться пользоваться оборудованием и инструментами слесарной мастерской, применяемыми при нарезании резьбы.

5. Нарезание наружной резьбы. Упаковка и крепление плашки в плашкодержателе и проверка наружного диаметра резьбы штангенциркулем. Нарезание внутренней резьбы. Прогонка (восстановление) резьбы метчиками в сквозных и глухих отверстиях. Проверка внутренней резьбы калибрами. Контроль качества резьбы.

Контрольные вопросы

1 Что относят к элементам резьбы.

2 Классификация резьб.

3 Инструменты и приспособления для нарезания резьбы вручную.

4 Конструкция и виды метчиков.

5 Конструкция и виды плашек.

6 Смазочно-охлаждающие жидкости и пасты для нарезания резьбы.

7 Механизация нарезания резьбы.

8 Основы безопасности при нарезании резьбы метчиками и

плашками.

Практическое занятие №4

Опиливание металла.

Цель занятия

1. Изучить назначение и приемы опиливания. Напильники, их типы и назначение. Правила опиливания плоскостей широких и узких, сопряженных по углам и параллельных. Хватка, движение и балансировка напильника. Приемы опиливания прямолинейных и криволинейных поверхностей. Контроль качества опиливаемых поверхностей. Дефекты при опиливании листов и меры по их предупреждению. Правила техники безопасности при опиливании.

2. Научиться выполнять опиливание плоской поверхности. Опиливание фигурных отверстий, сложных криволинейных плоскостей. Опиливание, доводка плоскостей под заданную поверхность.

В результате освоения данной темы обучающийся должен приобрести следующие умения У1-У4, У8

получить практический опыт О1, О2

Общие сведения. Напильники

Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами и т. п. Припуски на опиливание оставляются небольшими – от 0,5 до 0,25 мм. Точность обработки опиливанием составляет 0,2...0,05 мм (в отдельных случаях – до 0,001 мм).

Напильник представляет собой стальной брусок определённого профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготавливают из стали У10А, У13А, ШХ15, 13Х, после насекания подвергают термической обработке.

Напильники подразделяют по размеру насечки, её форме, по длине и форме бруска.

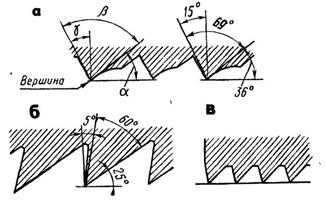

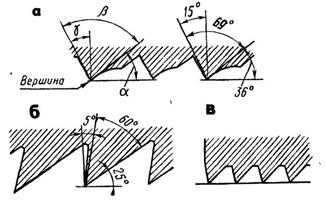

Рисунок 31 – Зубья напильников

Насечки на поверхности напильника образуют зубья, которые снимают стружку с обрабатываемого материала.

Зубья напильников получают на пилонасекательных станках с помощью специального зубила (рисунок 19 а), на фрезерных станках – фрезами, на шлифовальных станках – специальными шлифовальными кругами (рисунок 19 б), а также путем накатывания, протягивания на протяжных станках – протяжками и на зубонарезных станках.

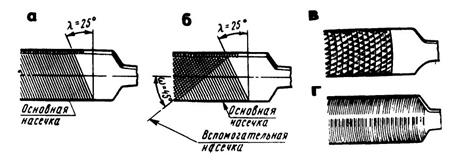

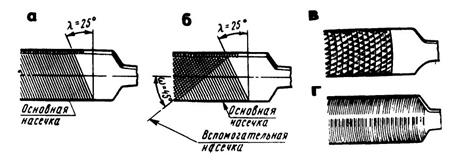

Напильники с одинарной насечкой (рисунок 32 а) могут снимать широкую стружку, равную длине всей насечки. Их применяют при опиливании мягких металлов и сплавов с незначительным сопротивлением резанию, а также неметаллических материалов. Одинарная насечка наносится под углом 25 градусов к оси напильника.

Рисунок 32 – Насечки напильников

Напильники с двойной (перекрёстной) насечкой (рисунок 32 б)применяют для опиливания стали, чугуна и других твёрдых материалов с большим сопротивлением резанию.

Напильники с рашпильной (точечной) насечкой – рашпили (рисунок32 в) применяют для обработки очень мягких металлов и неметаллических материалов – кожи, резины и др. Рашпильная (точечная) насечка получается вдавливанием металла специальными зубилами.

Напильники с дуговой насечкой (рисунок 32 г) применяют при обработке мягких металлов. Дуговую насечку получают фрезерованием. Она имеет большие впадины между зубьями и дугообразную форму, обеспечивающую высокую производительность и повышенное качество обрабатываемых поверхностей.

Классификация напильников

По назначению напильники подразделяют на следующие группы:

– общего назначения;

– специального назначения; надфили;

– рашпили; – машинные.

Напильники общего назначения предназначены для общеслесарных работ. По числу п насечек (зубьев), приходящихся на 10 мм длины, напильники подразделяются на шесть классов, а насечки имеют номера 0, 1, 2, 3, 4, и 5:

- первый класс с насечкой № 0 и № 1 (п = 4...12) называют драчёвыми;

- второй класс с насечкой № 2 и № 3 (п = 13...24) называют личными;

- третий, четвёртый и пятый класс с насечкой № 4 и № 5 (п = 24...28), называют бархатными.

Напильники делятся следующие типы:

А – плоские (рисунок 33 а);

Б – плоские остроносые напильники (рисунок 33 б)применяются для опиливания наружных или внутренних плоских поверхностей;

В – квадратные напильники (рисунок 33 в) используются для распиливания квадратных, прямоугольных и многоугольных отверстий;

Г – трёхгранные напильники (рисунок 33 г) служат для опиливания острых углов, равных 60 градусам и более, как с внешней стороны детали, так и в пазах, отверстиях и канавках;

Д – круглые напильники (рисунок 33 д)используются для распиливания круглых или овальных отверстий и вогнутых поверхностей небольшого радиуса;

Е – полукруглые напильники с сегментным сечением (рисунок 33 е) применяют для обработки вогнутых криволинейных поверхностей значительного радиуса и больших отверстий (выпуклой стороной);

Ж– ромбические напильники (рисунок 33 ж) применяют для опиливания зубчатых колёс, дисков и звёздочек;

З – ножовочные напильники (рисунок 33 з) служат для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трёхгранных, квадратных и прямоугольных отверстиях.

Плоские, квадратные, трёхгранные, полукруглые, ромбические и ножовочные напильники изготавливают с насеченными и нарезанными зубьями. Ромбические и ножовочные напильники изготовляют только снасечками № 2, 3, 4 и 5 длиной соответственно 100...250 мм и 100...315 мм.

Рисунок 33 – Типы напильников

Напильники специального назначения для обработки цветных сплавов,в отличие от слесарных напильников общего назначения, имеют другие, более рациональные для данного конкретного сплава углы наклона насечек и более глубокую и острую насечку, что обеспечивает высокую производительность и стойкость напильников.

Напильники для обработки бронзы, латуни и дюралюминия имеют двойную насечку: верхняя выполнена под углами 45, 30 и 50 градусов, а нижняя – соответственно под углами 60, 85 и 60 градусов. Маркируют напильники буквами ЦМ на хвостовике. А также для обработки изделий из лёгких сплавов и неметаллических материалов применяют тарированные и алмазные напильники.

Надфили – это небольшие напильники (рисунок 22), применяются для лекальных, граверных, ювелирных работ, а также для зачистки в труднодоступных местах (отверстий, углов, коротких участков профиля и др.).

Изготавливают надфили из стали У13 или У13А (допускается У12 или У12А). Длина надфилей установлена равной 80, 120 и 160 мм.

В зависимости от количества насечек, приходящихся на каждые 10 мм длины, надфили разделяются на пять типов – № 1, 2, 3, 4 и 5. Надфили имеют на рукоятке наносимые номера насечки: № 1 – 20...40; № 2 – 28...56; № 3, 4 и 5 – 40...112 насечек на 10 мм длины.

Алмазные надфили применяют для обработки твердосплавных материалов, различных видов керамики, стекла, а также для доводки режущего твердосплавного инструмента. При обработке надфилями получают поверхности с шероховатостью Ra 0,32...0,16.

Рашпили предназначены для обработки мягких металлов (свинец, олово, медь и др.) и неметаллических материалов (кожа, резина, древесина, пластические массы), когда обычные напильники непригодны. В зависимости от профиля рашпили бывают тупоносые и остроносые, а также круглые и полукруглые с насечкой № 1 и 2, длиной 250...350 мм.

Рисунок 34 – Виды надфилей

Виды опиливания

Опиливание наружных плоских поверхностей начинают с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом.

При опиливании плоских поверхностей используют плоские напильники – драчёвый и личный. Опиливание ведут перекрёстными штрихами. Параллельность сторон проверяют штангенциркулем, а качество опиливания – поверочной линейкой в различных положениях (вдоль, поперёк, по диагонали).

Лекальные линейки служат для проверки прямолинейности опиленных поверхностей на просвет и на краску. При проверке прямолинейности на просвет лекальную линейку накладывают на контролируемую поверхность и по размеру световой щели устанавливают, в каких местах имеются неровности.

Опиливание поверхностей угольника, расположенных под прямым углом, связано с пригонкой внутреннего угла и сопряжено с некоторыми трудностями.

Опиливание конца стержня на квадрат начинают с опиливания грани, размер проверяют штангенциркулем.