Цель занятия

1. Изучить сущность и назначение процесса сверления. Приемы сверления сквозных и глухих отверстий. Виды и заточка сверел. Приспособления, применяемые при сверлении. Назначение и область применения зенкерования. Виды зенкеров, работа с зенковками.

Типы разверток, их назначение и применение. Причины брака при сверлении, зенкеровании и развёртывании отверстий, меры их предупреждения. Техника безопасности при сверлении, зенкеровании и развёртывании отверстий на станках, ручными и электрическими машинами.

2. Освоить управление сверлильными станками, крепление сверл в патроне. Сверление сквозных и глухих отверстий по разметке при ручной подаче. Углы заточки сверл. Зенкерование просверленных отверстий под головки винтов и заклепок, под цилиндрическую головку, на заданный размер Развертывание вручную цилиндрических и конических отверстий под заданный размер.

В результате освоения данной темы обучающийся должен приобрести следующие умения У1-У4, У8

получить практический опыт О1, О2

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла.

Сверление применяют для получения отверстий невысокой степени точности и для получения отверстий под нарезание резьбы, зенкерование и развёртывание.

Сверление применяется:

– для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например, под крепёжные болты, заклёпки, шпильки и т.д.;

– для получения отверстий под нарезание резьбы, развёртывание и зенкерование.

Сверлением можно получить отверстие с точностью по 10-му, в отдельных случаях, по 11-му квалитету и шероховатостью поверхности Rz320...80.

Рассверливание отверстия является подвидом обычного сверления. По своей сути – это расширение размера отверстия, проделанного ранее. Рассверливание отверстий также делают сверлами.

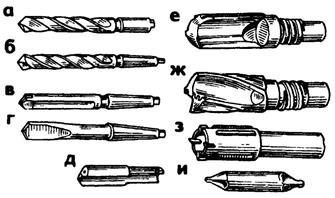

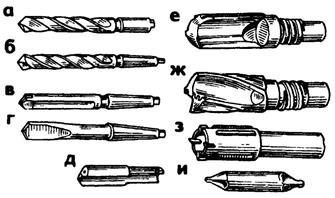

Свёрла бывают различных видов (рисунок 18), их изготавливают из быстрорежущих, легированных и углеродистых сталей. Свёрла могут быть оснащены пластинками из твёрдых сплавов.

Сверло имеет две режущие кромки. Для обработки металлов различной твёрдости применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18...30 градусов, для сверления лёгких и вязких металлов – 40...45 градусов, при обработке алюминия, дюралюминия – 45 градусов.

а, б – спиральные; в – с прямыми канавками; г – перовое; д – специальное;

е – однокромочное с внутренним отводом стружки для глубокого сверления;

ж – двухкромочное для глубокого сверления; з – для кольцевого сверления;

и – центровочное.

Рисунок 18 – Свёрла

Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими. Конические хвостовики имеют свёрла диаметром 6...80 мм. Эти хвостовики образуются конусом Морзе.

Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части.

Свёрла могут быть оснащены пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости. Свёрла изготавливают из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

Чтобы повысить стойкость режущего инструмента и получить чистую поверхность отверстия, при сверлении металлов и сплавов пользуются смазочно-охлаждающими жидкостями (СОЖ) и минеральными маслами.

Заточку свёрл выполняют в защитных очках (если на станке нет прозрачного экрана).

Угол заточки существенно влияет на режим резания, стойкость сверла и, следовательно, на производительность. Качество заточки свёрл проверяют специальными шаблонами с вырезами. Шаблон с тремя вырезами позволяет проверять длину режущей кромки, угол заточки, угол заострения, а также угол наклона поперечной кромки.

Для улучшения условий работы свёрл применяют специальные виды заточки.

Особенности сверления труднообрабатываемых сплавов

И пластмасс

Сверление жаропрочных сталей осуществляется при обильном охлаждении СОЖ.

Сверление лёгких сплавов требует особого внимания. Свёрла для обработки магниевых сплавов имеют большие передние углы; малые углы при вершине (24...90 градусов); большие задние углы (15 градусов). Для обработки алюминиевых сплавов свёрла имеют большие углы при вершине (65...70 градусов), угол наклона винтовых канавок (35...45 градусов), задний угол равен 8...10 градусов.

Сверление пластмасс можно производить любыми видами свёрл, однако нужно учитывать их механические свойства. При сверлении одних для охлаждения используют воздух, другие охлаждают 5%-ным раствором эмульсола в воде. Чтобы выходная сторона при сверлении не крошилась, под неё подкладывают жёсткую металлическую опору. Сверление пластмасс выполняется только острозаточенными резцами.

Зенкерование

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой, штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности).

Зенкер по внешнему виду напоминает сверло, но имеет больше режущих кромок (три-четыре) и спиральных канавок. Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное – вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали, они бывают двух типов – цельные с коническим хвостиком и насадные. Первые предназначены для предварительной, а вторые – для окончательной обработки отверстий.

При зенкеровании деталей из стали, меди, латуни, дюралюминия применяют охлаждение СОЖ.

Для получения правильного и чистого отверстия припуски на диаметр под зенкерование должны составлять 0,05 диаметра (до 0,1 мм).

Зенкование

Зенкование – это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок.

Зенкование производят с помощью зенковок. Основной особенностью зенковок по сравнению с зенкерами является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие. Зенковки бывают следующих видов: цилиндрическая, имеющая направляющую цапфу, рабочую часть, состоящую из 4...8 зубьев, и хвостовика; коническая – имеет угол конуса при вершине 30, 60, 90 и 120 градусов; державка с зенковкой и вращающимся ограничителем позволяет зенковать отверстия на одинаковую глубину, при пользовании обычными зенковками этого трудно достичь. Крепление зенковок не отличается от крепления свёрл.

Развёртывание отверстий

Развёртывание – это процесс чистовой обработки отверстий, обеспечивающий точность по 7...9 квалитетам и шероховатость поверхности Ra 1,25...0,63.

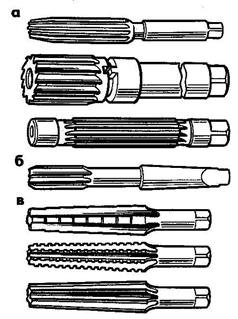

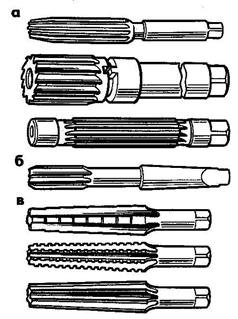

Развёртки – это инструмент для развёртывания отверстий ручным или машинным способом. Развёртки, применяемые для ручного развёртывания, называются ручными (рисунок 19 а), а для станочного развёртывания – машинными (рисунок 19 б). По форме обрабатываемого отверстия развёртки подразделяют на цилиндрические и конические. Ручные и машинные развёртки состоят из трёх основных частей: рабочей части, шейки и хвостовика. У ручных развёрток обратный конус составляет 0,05...0,1 мм, а у машинных – 0,04...0,3 мм. Машинные развёртки изготовляют с равномерным распределением зубьев по окружности. Число зубьев развёрток чётное – 6, 8, 10 и т. д. Чем больше зубьев, тем выше качество обработки. Для обработки конических отверстий, чаще всего для конусов Морзе, применяют конические ручные развёртки комплектами из двух и трех штук (рисунок 19 в). Ручные и машинные развёртки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками (зубьями). Развёртки подразделяются на несколько видов:ручные цилиндрические развёртки; машинные развёртки с коническим и цилиндрическим хвостиком; машинные насадные развёртки со вставными ножами; машинные развёртки с квадратной головкой; машинные развёртки, оснащённые пластинками из твёрдого сплава; раздвижные (регулируемые) машинные развёртки.

Рисунок 27 – Типы развёрток

Приёмы развёртывания

Развёртыванию всегда предшествует сверление и зенкерование отверстий. Глубина резания определяется толщиной срезаемого слоя, составляющей половину припуска на диаметр. При этом нужно иметь ввиду, что для отверстий диаметром менее 25 мм под черновое развёртывание оставляют припуск 0,01...0,15 мм, под чистовое – 0,05...0,02 мм.

Ручное развёртывание. Приступая к развёртыванию, прежде всего следует:

– выбрать соответствующую развёртку, затем убедиться, что на режущих кромках нет выкрошившихся зубьев или забоин;

– осторожно установить в отверстие развёртку и проверить её положение по угольнику 90 градусов;

– убедившись в перпендикулярности оси, в отверстие вставляют конец развёртки так, чтобы её ось совпала с осью отверстия;

– вращение осуществляют только в одном направлении, так как при вращении в обратном направлении может искрошиться лезвие.

Для примера рассмотрим последовательность обработки отверстия диаметром 30 мм в стальной детали по 6...7-му квалитету:

а) сверление отверстия диаметром 28 мм;

б)зенкерование зенкером диаметром 29,6 мм;

в)развёртывание черновой развёрткой диаметром 29,9 мм;

г)развёртывание чистовой развёрткой диаметром 30 мм.

Обработку конических отверстий производят в следующей последовательности. Вначале обрабатывают отверстие ступенчатым зенкером, затем применяют развёртку со стружколомающими канавками и далее – коническую развёртку с гладкими режущими лезвиями.