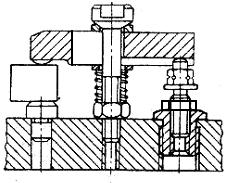

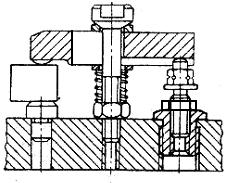

Используются для точной центровки и закрепления деталей с начисто обработанными поверхностями 6,7,8 кв. Проектируют для окончательной обработки тогда, когда уже не за что зажать деталь Зажим детали осуществляется затягиванием винта, который через плунжер передает давление на гидропластмассу и разжимает тонкостенную гильзу. На концах втулка имеет утолщенные бурты, которыми она с натягом (s6, r6) насаживается на корпус оправки. Материал втулки гильзы – углеродистая У7А или легированная сталь 30ХГСА.

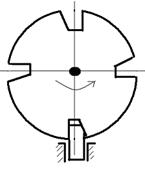

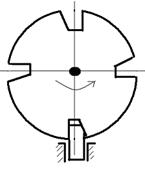

Мембранные.

Используются для точной центровки и закрепления деталей типа втулок и колец.

Используются для точной центровки и закрепления деталей типа втулок и колец.

Бывают: - специальные;

- переналаживаемые.

Они состоят из круглой привернутой к планшайбе станка пластины (мембраны) 1 с симметрично расположенными выступами-кулачками 2 (6 – 12 шт.). Внутри шпинделя проходит шток 3 пневмоцилиндра. Включая пневматическое устройство прогибают пластину и тем самым раздвигают кулачки. При отходе штока назад пластина, стремясь вернуться в исходное положение, сжимает своими кулачками заготовку 4. Материал мембраны – стали 65Г, 30ХГС или У7А, закаленные до твердости HRC 40…45. Точность центрирования 0,003 – 0,005 мм.

Кулачковые патроны.

А. Двухкулачковые.

А. Двухкулачковые.

Используются для закрепления несимметричных заготовок или фасонных деталей и обычно являются самоцентрирущими. Могут быть с ручным (ключевым) или механизированным приводом. Пневматические патроны бывают двух видов:

1) реечные;

2) клинорычажные.

Б. Трехкулачковые.

Наиболее распространены клиновые (ГОСТ16886-71) и рычажно-клиновые (ГОСТ 16862-71) патроны с механизированным приводом. В крупносерийном производстве используются рычажные патроны с пневмоприводом.

В мелкосерийном, единичном и серийном производстве применяются патроны с ручным (ключевым) приводом спирально реечные с плоской архимедовой спиралью и конической зубчатой передачей к спиральному диску.

Рычажные зажимы.

Отодвигаемый зажим.

2) Самоустанавливающиеся опоры. Представляют собой постоянную опору, разложенную на 2 или 3 точки. Нагрузка, приходящаяся на каждую точку, суммируется в центре, давая здесь равнодействующую, воспринимаемую корпусом приспособления.

Примером конструкции самоустанавливающейся опоры является опора по ГОСТ 13159-67.

Головка плунжера 1 при освобожденном винте 3 под действием пружины выступает несколько над тремя основными опорами при установке детали. Она силой своего веса опускает плунжер и устанавливается на основные опоры. После закрепления детали плунжер стопорится винтом 3, превращаясь в основную опору. Сила пружины должна быть такой, чтобы установленная на три основные опоры, но не закрепленная деталь не приподнималась плунжерами. Угол скоса a должен быть самотормозящим (6 - 10°), т.к. в противном случае при стопорении он может подниматься вверх и приподнимать деталь с основных опор.

Перед установкой каждой новой детали плунжер необходимо освобождать, иначе деталь может либо не коснуться основных опор, либо головки плунжера. Гайка 4 служит для предотвращения от попадания стружки.

3)Вспомогательные опоры то же бывают самоустанавливающиеся.

4)Дополнительные опоры выполняют то же самоустанавливающимися. При установке заготовки опоры индивидуально самоустанавливаются к поверхности заготовки, а затем стопорятся, превращаясь на время выполнения данной операции в жесткие опоры.

Условные обозначения:

Делительные устройства. Их назначение и конструктивные особенности в зависимости от назначения. Схемы делительных устройств. Материалы основных деталей делительных устройств, их твёрдость, точность изготовления рабочих поверхностей.

Предназначены для поворота на заданный угол, обрабатываемой детали, закрепленной в приспособлении.

В каждом делительном устройстве есть 2 характерные части:

- делительный диск;

- фиксатор.

Бывают универсальные и специальные.

По конструктивным схемам делятся на осевые и радиальные.

Эти устройства являются наиболее ответственными в делительных приспособлениях, от них зависит точность деления при позиционной обработке.

Фиксаторы представляют собой стержни различной формы, которые монтируются на неподвижной части приспособления – корпусе. Перед началом обработки стержень заводится в одно из отверстий в подвижной (поворотной) части и жестко фиксирует ее относительно корпуса.

Управление фиксатором осуществляется вручную или автоматически.

Фиксаторы выполняются с цилиндрической, конической и призматической частью. Фиксаторы и базовые поверхности делительных приспособлений обрабатываются по 5…6 квалитету. Материал фиксаторов и втулок: стали с высокой износостойкостью 60HRC. Диски диаметром до 150 мм изготавливают цельные из сталей У8А, У10А (закалка, шлифовка). Диски диаметром более 150 мм изготавливают из конструкционных сталей.

Радиальная схема.

Свойства:

- малые осевые габариты, но большие радиальные;

- повышенная точность деления;

- низкая технологичность, технологически сложнее осевой схемы.

Осевая схема.

Свойства:

- малые радиальные и большие осевые габариты;

- точность деления меньше, чем радиальной схемы;

- высокая технологичность;

- высокая технологичность;

Требования к точности по ГОСТ 22129:

1) допуск перпендикулярности оси фиксатора к рабочей поверхности диска 0,01 мм;

2) допуск скрещивания оси фиксатора и оси вращения диска 0,01 мм;

3) допуск соосности центрирующего и базового отверстия 0,01 мм.

Способы повышения точности делительных устройств:

1)Повышение точности изготовления отдельных элементов делительного устройства, особенно делительного диска

2)Увеличение диаметра делительного диска

3)Замена цилиндрического фиксатора коническим

4)Уменьшение диаметра фиксатора

5)Фиксаторы не должны воспринимать внешних усилий, следовательно после совершения деления поворотная часть должна быть зафиксирована.

Элементы для ориентации и установки приспособления на столе металлорежу-щего станка. Особенности их конструкции в зависимости от назначения (показать на эскизах). Материалы, применяемые для изготовления рассматриваемых элементов, их твёрдость, точность изготовления.

Конфигурации и размеры основной базы корпуса обусловлены необходимостью обеспечить возможно большую устойчивость приспособления на станке и установку его на станок без выверки. Для установки приспособления на станок без выверки конфигурация и размеры основной базы корпуса должны быть выполнены в соответствии с посадочными местами станков.

На фрезерных станках установка приспособлений осуществляется с помощью шпонок, которые устанавливаются в Т-образный паз.

Шпонки лишают приспособление 5 степеней свободы. Они изготавливаются из сталей У7А, У8А. Установочные поверхности шпонки изготавливаются по 7 квалитету.

На сверлильных станках и станках с ЧПУ приспособления устанавливаются на пальцы или штифты.

Используются для точной центровки и закрепления деталей типа втулок и колец.

Используются для точной центровки и закрепления деталей типа втулок и колец. А. Двухкулачковые.

А. Двухкулачковые.

- высокая технологичность;

- высокая технологичность;