Цель работы

1.1 Практическое знакомство с методами расчета сопряжений с учетом допусков и посадок по ГОСТ 25347-82.

1.2 Получение навыков практического пользования таблицами допусков и посадок.

1.3 Освоение правил графического построения полей допусков, зазоров и натягов.

ЗАДАНИЕ

2.1 Для заданных посадок определить наибольшие, наименьшие предельные размеры и допуски размеров деталей, входящих в соединение;

2.2 Построить схемы расположения полей допусков деталей, входящих

в соединение;

2.3 Определить наибольшие, наименьшие зазоры, натяги и допуски посадок;

2.4 полученные данные занести в таблицу.

НЕОБХОДИМЫЕ ПРИБОРЫ И ПОСОБИЯ

ГОСТ 25347-82. ЕСДП. Поля допусков и рекомендуемые посадки.

ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

4.1 Применяемые условные обозначения:

d – диаметр вала;

D – диаметр отверстия;

ES – верхнее отклонение отверстия;

EI – нижнее отклонение отверстия; 8

es – верхнее отклонение вала;

ei – нижнее отклонение вала;

dmax, dmin – наибольший и наименьший размеры вала;

Dmax, Dmin – наибольший и наименьший размеры отверстия;

Smax, Smin – наибольший и наименьший зазоры;

Nmax, Nmin – наибольший и наименьший натяги.

Основные понятия и терминология

Машины и механизмы состоят из деталей, которые в процессе работы

должны совершать относительные движения или находиться в относительном покое. В большинстве случаев детали машин представляют собой определенные комбинации геометрических тел, ограниченных поверхностями

простейших форм: плоскими, цилиндрическими, коническими и т. д. Это

объясняется широким использованием в механизмах низших кинематических

пар и технологическими соображениями, так как существующие станки приспособлены в основном для обработки простейших поверхностей и их комбинаций. Простейшие геометрические тела, составляющие детали, – будем

называть их элементами.

Две детали, элементы которых входят друг в друга, образуют соединение. Такие детали называются сопрягаемыми деталями, а поверхности соединяемых элементов – сопрягаемыми поверхностями. Поверхности тех элементов деталей, которые не входят в соединение с поверхностями других деталей, называются несопрягаемыми поверхностями. Соединения подразделяются по геометрической форме сопрягаемых поверхностей.

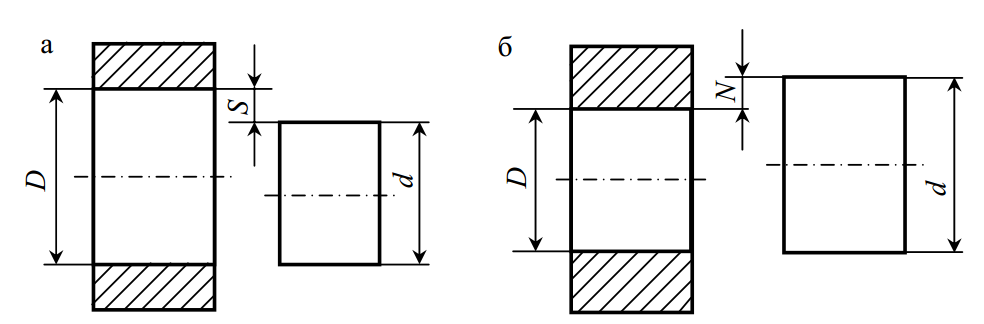

Соединение деталей, имеющих сопрягаемые цилиндрические поверхности с круглым поперечным сечением, называется гладким цилиндрическим (рисунок 4.1, а).

Рисунок 4. 1 – Типы соединения деталей

Если сопрягаемыми поверхностями каждого элемента соединения являются две параллельные плоскости, то соединение называется плоским со-

единением с параллельными плоскостями или просто плоским (рис. 4.1, б).

В соединении элементов двух деталей один из них является внутренним (охватывающим), другой – наружным (охватываемым). В системе до-

пусков и посадок гладких соединений всякий наружный элемент условно называется валом, всякий внутренний – отверстием. Термины «отверстие» и «вал» применяются и к несопрягаемым элементам.

Под размером элементов, образующих гладкие соединения, и аналогичных несопрягаемых элементов понимается: в цилиндрических соединениях – диаметр, в плоских – расстояние между параллельными плоскостями по нормали к ним. В более узком смысле в системе допусков и посадок размер числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения (в машиностроении обычно в миллиметрах).

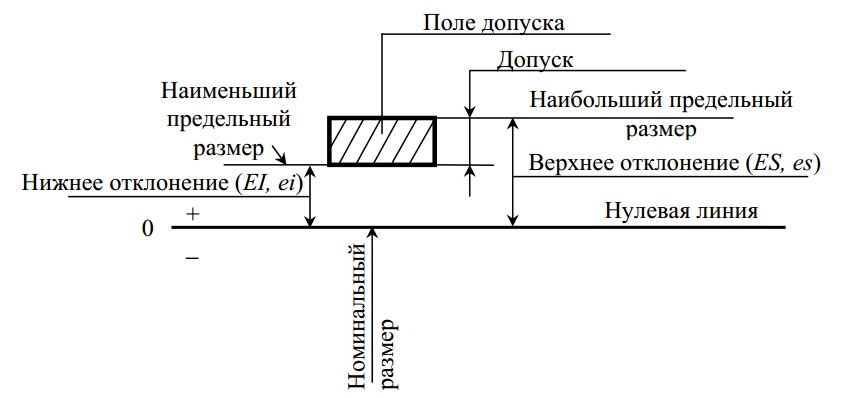

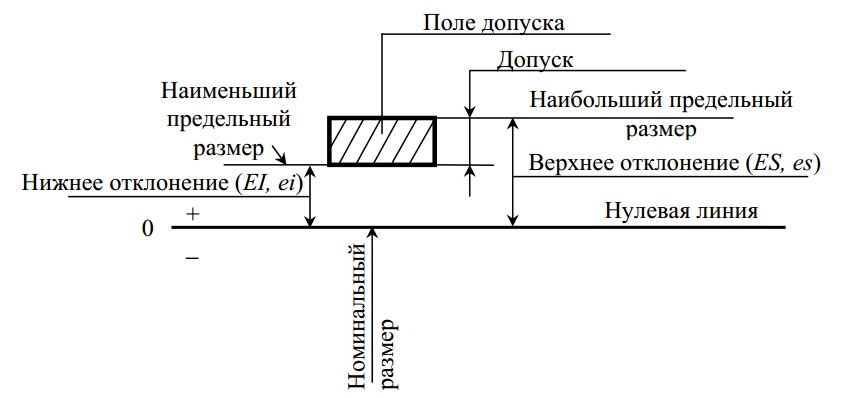

Номинальный размер – основной размер, полученный на основе расчетов и указанный на чертеже. Он служит началом отчета отклонений и относительно его определяются предельные размеры.

Действительный размер – размер элемента, установленный измерением, с допустимой погрешностью.

Отклонение – разность между действительным и номинальным размерами.

Предельные отклонения – два предельно допустимых размера, между

которыми должен находиться действительный размер.

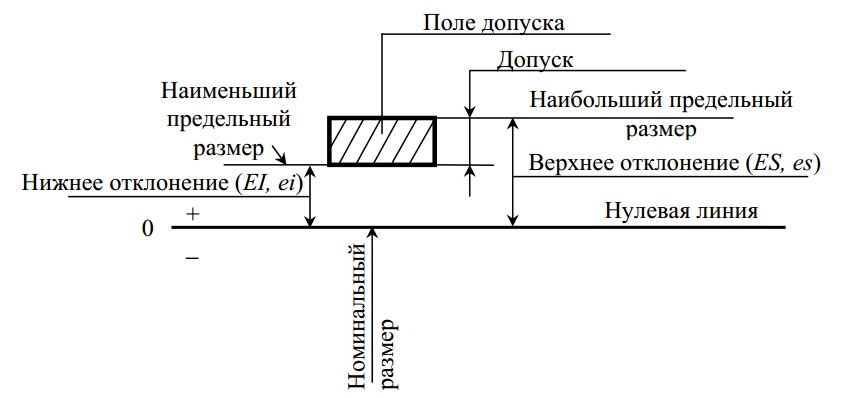

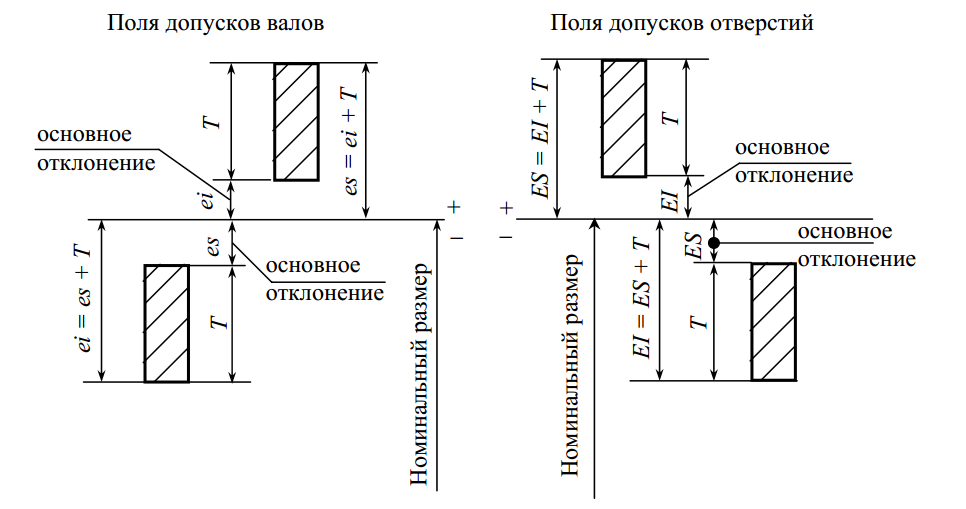

Верхнее отклонение – алгебраическая разность между наибольшим

предельным и номинальным размерами. ES, es – соответственно, верхнее отклонение отверстия и вала:

ES = Dmax – D; es = dmax – d. (4.1)

Нижнее отклонение – алгебраическая разность между наименьшим

предельным и номинальным размерами.

EI, ei – соответственно, нижнее отклонение отверстия и вала:

EI = Dmin – D; ei = dmin – d. (4.2)

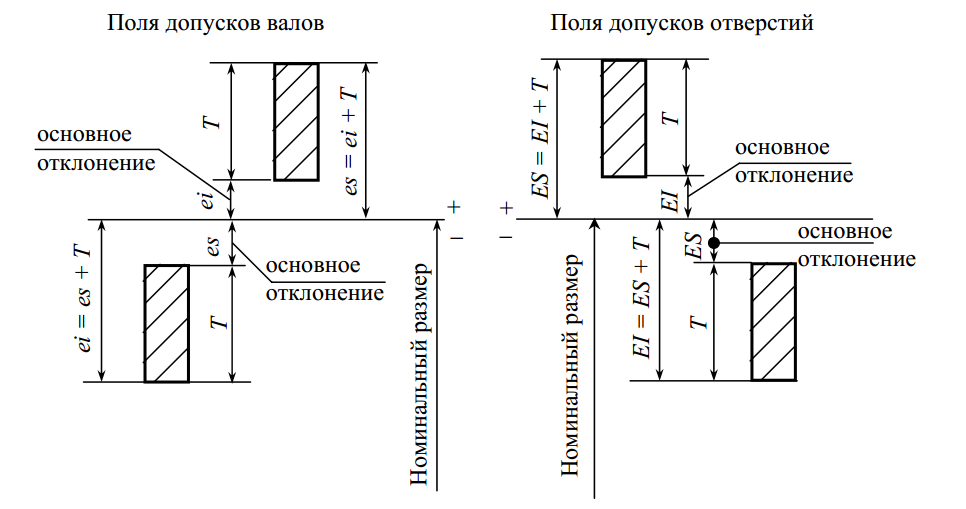

Допуск Т – разность между наибольшим и наименьшим предельными

размерами или алгебраическая разность между верхним и нижним отклонениями (рисунок 4.2):

T = Dmax- Dmin. (4.3)

Рисунок 4. 2 – Поле допуска

Поле допуска – поле между предельными отклонениями размера: оно

определяется величиной допуска и его положением относительно номинального размера (рисунок 4.2).

Нулевая линия – линия, соответствующая номинальному размеру. При

графическом изображении полей допусков и посадок от нее откладываются

отклонения размеров (рисунок 4.2):

– положительные отклонения – вверх от нее;

– отрицательные отклонения – вниз.

Квалитет (степень точности) – совокупность допусков, которые соответствуют одному уровню точности для всех номинальных размеров.

Стандарт устанавливает 20 квалитетов: 01, 0, 1, 2,... 18. В основном применяются квалитеты, начиная с 5-го.

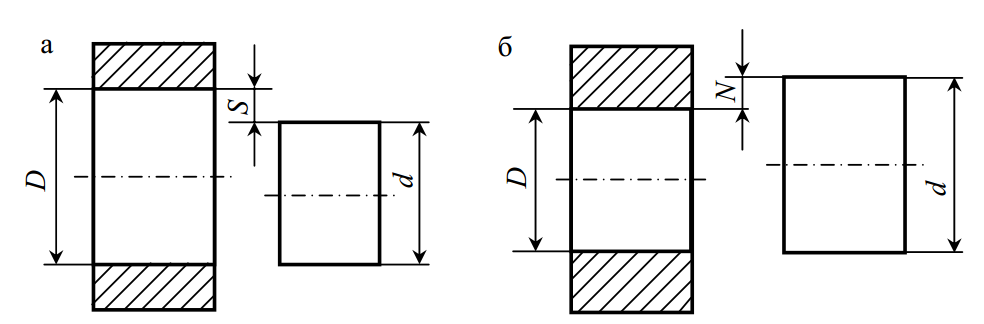

Разность размеров отверстия и вала до сборки определяет характер со-

единения деталей, или посадку, т. е. большую или меньшую свободу относи-

тельного перемещения деталей или степень сопротивления их взаимному

смещению. Разность размеров отверстия и вала, если размер отверстия больше размера вала, называется зазором S (рисунок 4.3, а):

S = D – d,

Smax = Dmax – dminили Smax = ES – ei,

Smin = Dmin – dmaxили Smin = EI – es. (4.4)

Рисунок 4. 3 – Зазор и натяг

Зазор характеризует большую или меньшую свободу относительного

перемещения деталей соединения.

Разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия, называется натягом N (рисунок 4.3, б):

N = d – D,

Nmax = dmax – Dminили Nmax = es – EI,

Nmin= dmin – Dmaxили Nmin = ei – ES. (4.5)

Натяг характеризует степень сопротивления взаимному смещению де-

талей в соединении.

При соединении двух деталей образуется посадка, определяемая разностью их размеров до сборки, т. е. величиной получающихся зазоров или натягов в соединении. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному перемещению.

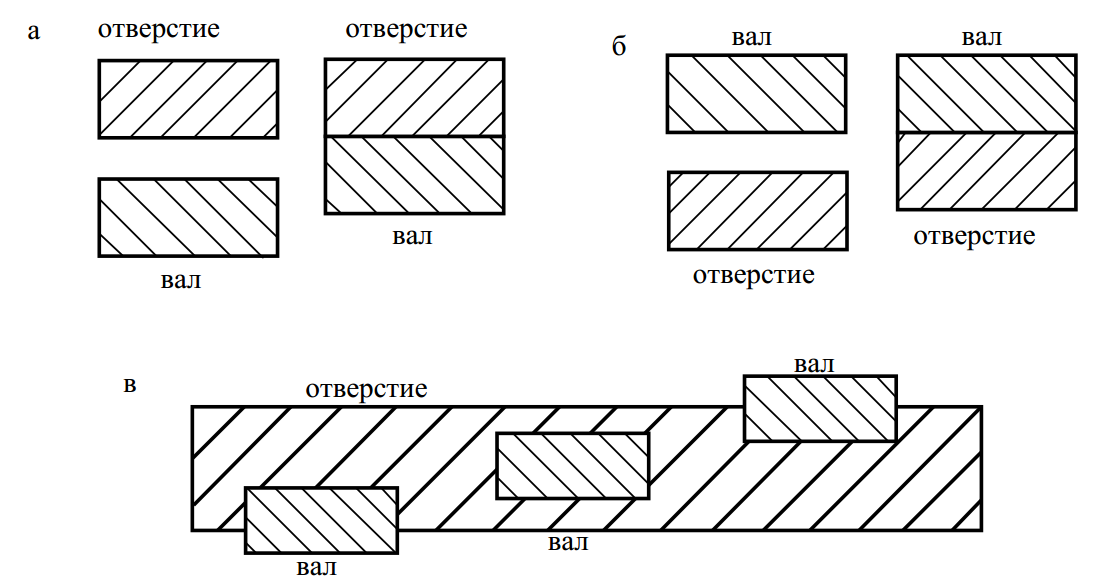

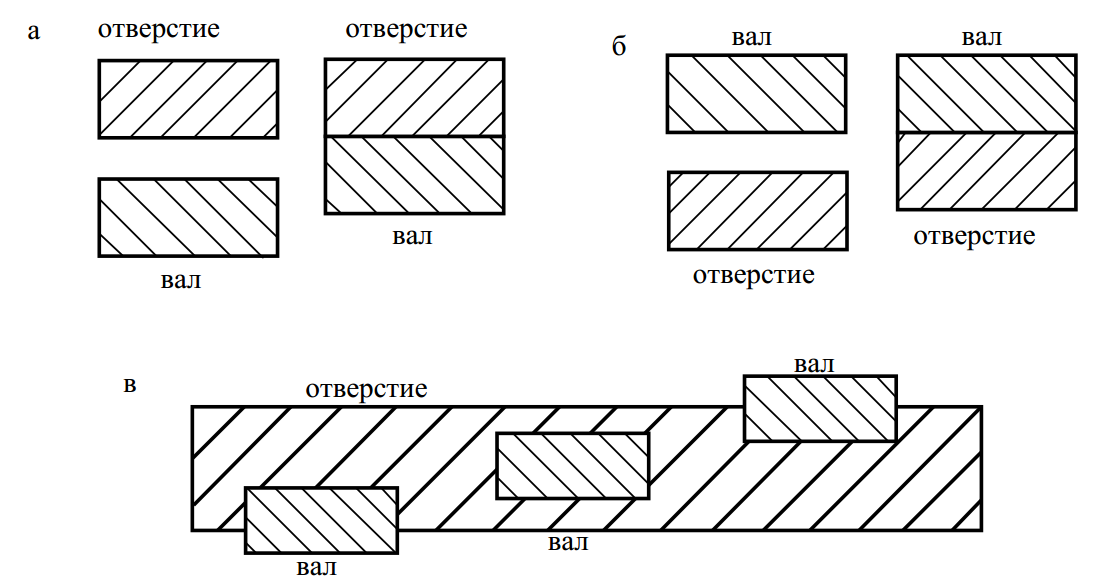

В зависимости от взаимного расположения полей допусков отверстия

или вала (по характеру соединения) посадка может быть (рисунок 4.4):

– подвижная (посадка с зазором): поле допуска отверстия над полем допуска вала (рисунок 4.4, а);

– неподвижная (посадка с натягом): поле допуска отверстия под полем допуска вала (рисунок 4.4, б);

Рисунок 4. 4 – Виды посадок

– переходная (возможны натяг или зазор в зависимости от действи-

тельных размеров): поля допусков отверстия и вала перекрываются частично

или полностью (рисунок 4.4, в).

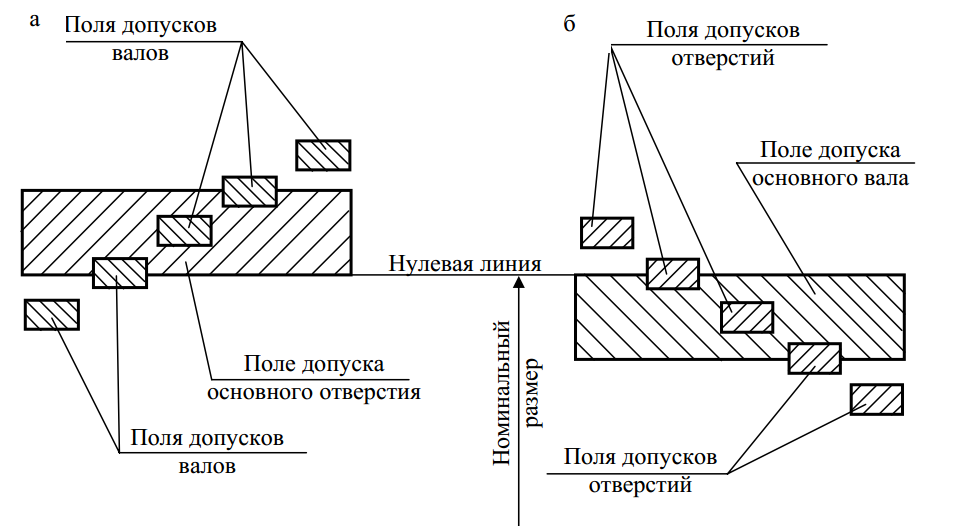

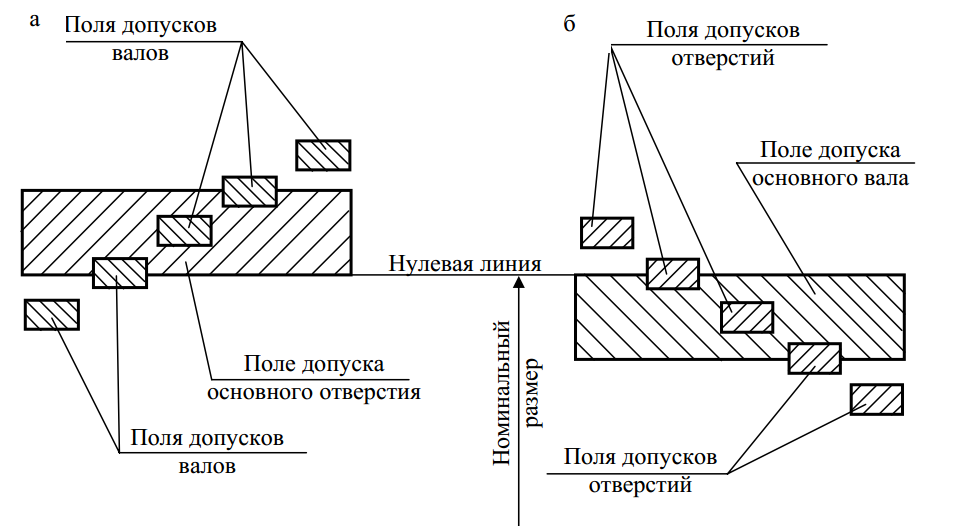

Для сопрягаемых деталей установлены две системы расположения по-

лей допусков:

– система отверстия;

– система вала.

Посадки в системе отверстия – посадки, в которых нужные зазоры и

натяги получаются сочетанием различных полей допусков валов с одним и

тем же полем допуска основного отверстия (рисунок 4.5, а).Применение системы отверстия предпочтительней.

Пример: ø20 Н7/f6.

Посадки в системе вала – посадки, в которых нужные зазоры и натяги

получаются сочетанием различных полей допусков отверстий с одним и тем

же полем допуска вала (рисунок 4.5, б).

Рисунок 4. 5 – Примеры посадок в системе отверстия и в системе вала

Система вала применяется реже, например, если необходимо получить

разные посадки нескольких деталей на одном гладком валу.

Пример: ø20 K7/h6.

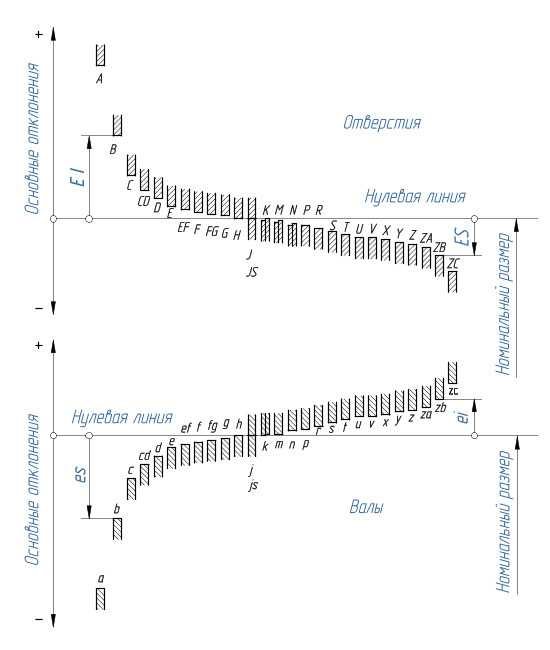

Характеристикой расположения поля допуска в ЕСПД является число-

вое значение основного отклонения – того из двух предельных отклонений

размера, которое находится ближе к нулевой линии. Для всех полей допусков, расположенных ниже нулевой линии, основным является верхнее отклонение es или ES (сокращение французского термина ecart superieur – верхнее

отклонение); для полей допусков, расположенных выше нулевой линии, основным – нижнее отклонение ei или EI (сокращение французского термина

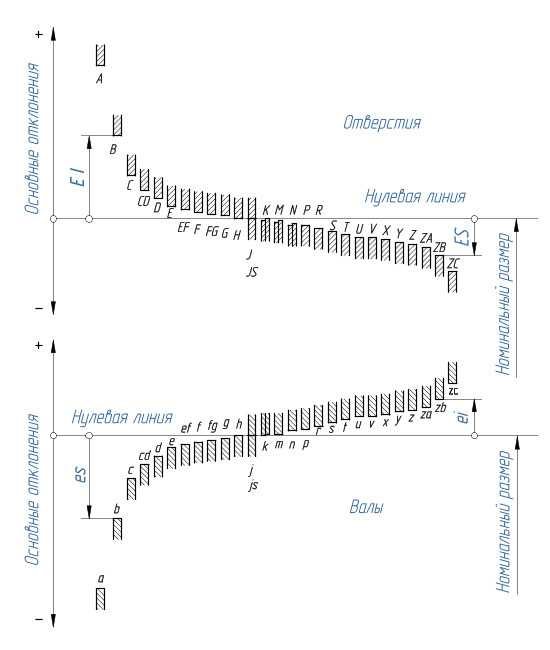

ecart inferieur – нижнее отклонение) – (рисунок 4.6).

Для удовлетворения требований в отношении отдельных деталей и их

посадок для каждого номинального размера предусмотрены гаммы допусков

и основных отклонений, характеризующих положение этих допусков относительно нулевой линии.

Допуск, величина которого зависит от номинального размера, обозначается цифрами (квалитет).

Рисунок 4. 6 – Основные отклонения

Положение поля допуска относительно нулевой линии, зависящее от

номинального размера, обозначается буквой латинского алфавита (или в некоторых случаях двумя буквами) – прописной для отверстий и строчной для

валов (рисунок 4.7).

Таким образом, размер, для которого указывается поле допуска, обозначается числом, за которым следует условное обозначение, состоящее из

буквы (иногда из двух букв) и цифры (или двух цифр) (см. рис. 4.7).

Примеры: 40 g 6, 40 H 7, 40 H 11.

Рисунок 4. 7 – Относительные положения полей допусков

В обозначение посадки входит номинальный размер, общий для обоих

соединяемых элементов (отверстия и вала), за которым следуют обозначения

полей допусков для каждого элемента, начиная с отверстия. Условное обо-

значение посадки дается в виде дроби, причем в числителе указывают обо-

значение поля допуска отверстия, в знаменателе – обозначение поля допуска

вала.

Пример: 40 H 7/ g 6 (или 76 40 Hg).

Таким образом, основные отклонения обозначают:

– для отверстий прописными: A... ZC;

– для валов строчными: а... zc.

Поле допуска – сочетанием букв основного отклонения и порядкового

номера квалитета: g 6, j s 7, Н 7,