Расчёт режимов резания будем вести по переходам операции.

2. Подрезать торцы 1, 3 t=2,0мм i=2. Шероховатость обработки Rа=3,2.

Состояние поверхности – необработанная поверхность заготовки – поковки.

Припуск на обработку – 2,0 мм;

Радиус при вершине резца r = 0,5 мм;

Материал – Т5К10;

Способ крепления пластины – двухплечим прихватом за выемку, углы в плане j=93°, g=8 Период стойкости – 80 мин;

Обработка производится в 2 прохода;

По карте 4 [3,40] определяем подачу Sot=0,6 мм/об;

Поправочные коэффициенты в зависимости от условий работы:

Кsn=1,0 – в зависимости от инструментального материала;

Кsk=1,1 – от способа крепления пластины;

Кsq=1.0 – от сечения державки;

Кsh=1,25 – от прочности режущей части;

Кsm=1,0 – от механических свойств обрабатываемого материала;

Кsr=1,0 – от схемы установки заготовки;

Кsy=1,05 – от геометрических параметров резца4

Кsj=1,0 – от жёсткости станка.

Кso=1,0´1,1´1,0´1,25´1,0´1,0´1,05´1,0=1,31

Sо=0,6´1,31=0,86 мм/об.

Скорость резания определяем по карте 21 [3,73]

Vтабл.=109 мм/мин.

Поправочные коэффициенты определил по [3,82]

Кvn=1,1 – от инструментального материала;

Кvs=1,0 – то механических свойств обрабатываемого материала;

Кvj=1,0 – от жёсткости станка;

Кvy=1,15 – от геометрических параметров резца;

Кvt=1,0 – от периода стойкости;

Кvж=1,0 – от наличия охлаждения.

Общий поправочный коэффициент равен:

Кvo=1,1´1,0´1,0´1,15´1,0´1,0=1,27

Окончательная скорость резания будет:

Vот=109´1,27=138,43 м/мин

Частота вращения шпинделя будет равна:

, (1)

, (1)

где V – скорость резания;

D – диаметр обрабатываемой поверхности;

p - постоянная величина 3,14.

об/мин.

об/мин.

Принимаю частоту вращения шпинделя, пф=250 об/мин.

Фактическая скорость резания будет равна:

, (2)

, (2)

м/мин.

м/мин.

Проверку выбранных режимов резания не провожу, т.к. обработка чистовая с малыми припусками, нагрузка при такой обработке будет значительно ниже, чем при черновой обработке.

Для остальных переходов операции режимы резания определяем аналогично по таблицам справочника [3].

Для переходов, выполняемых одним резцом, число оборотов принимаю одинаковым, а подачу разную, т.к. регулирование подачи резания бесступенчатое.

Расчёты по режимам оформляю в виде таблицы 3.

Таблица 3.

| Номер перехода

| Sо фактич

| nфакт., об/мин.

| Vфакт.

|

|

| 0,86

|

| 131,9

|

|

| 0,86

|

| 120,1

|

|

| 0,86

|

| 131,9

|

|

| 0,86

|

| 120,1

|

|

| 0,42

|

| 93,3

|

|

| 0,25

|

| 141,6

|

|

| 0,08

|

| 148,4

|

Определение норм времени

При точении формула определения штучного времени имеет вид:

(3)

(3)

где Тца – время цикла автоматической работы станка;

Тв – вспомогательное время.

Тца = То +Тмв, (4)

где То – время основной работы станка;

Тмв – машинно-вспомогательное время.

Определим время основной работы станка (То):

(5)

(5)

где Lр – длина обрабатываемой поверхности;

L1 – длина врезания и перебега:

L1 = 4 мм при точении

Переход 2:  мин

мин

Переход 3:  мин

мин

Переход 5  мин

мин

Переход 6  мин

мин

Переход 7  мин

мин

Переход 8  мин

мин

Переход 9  мин

мин

∑То = 0,54+0,16+0,54+0,39+0,4+0,44+0,18 = 2,65 мин.

Определим машинно-вспомогательное время (Тмв):

Тмв = Тмви + Тхх, (6)

где Тмви – время смены инструмента, затрачивается на поворот и фиксацию револьверной головки.

Тхх – время холостых ходов.

Определим машинно-вспомогательное время на автоматическую смену инструмента (Тмви):

Тмви = Кп ´ (Тп + Тф), (7)

где Тип – время поворота револьверной головки на 1 позицию, Тип=1сек;

Кп – количество позиций, на которые необходимо повернуть револьверную головку;

Тиф – время фиксации револьверной головки, Тиф = 2 сек.

Тмви = 1´8+2´3= 14 сек: 60 = 0,23 мин,

Определим время холостых ходов:

, (8)

, (8)

где Lхх – длина холостого хода;

Sбх = 2400 мм/мин – поперечного хода;

Sбх = 4800 мм/мин – продольного хода.

Lхх = ∑Lхх.попер. + ∑Lхх.попрод, (9)

где Lхх.попер х – длина холостых ходов по оси Х;

Lхх.прод х – длина холостых ходов по оси Z

Lхх.попер= (30+54+54+30)´2+66+69+69+64+84+84 = 772 мм.

Lхх.прод = (120+2+2)´2+118+118+137+31+168 = 572 мм.

мин.

мин.

Тмв = 0,23+0,44 = 0,67 мин.

Определим время цикла автоматической работы станка (Тца):

Тца= 2,65+0,67 = 3,32 мин

Определим вспомогательное время по литературе [9]:

Тв = Тв уст + Тв оп + Тв из, (10)

где Тв уст – время на установку, снятие детали, Тв уст = 0,39 мин

Тв оп – время, связанное с операцией:

- включить / выключить станок – 0,04 мин,

- открыть / закрыть щиток – 0,03 мин,

- ввести коррекцию – 0,04´6 = 0,24 мин.

Тв оп = 0,04 + 0,03 + 0,24 = 0,31 мин.

Тв из – вспомогательное время на контрольные измерения, так как замеры производятся во время работы станка.

Тв = 0,39 + 0,31 = 0,7 мин.

Тогда  мин

мин

Определим подготовительно-заключительное время по литературе [9]:

1) На организационную подготовку:

- получить наряд, технологическую документацию, режущий инструмент – 4мин,

- ознакомиться с технологической документацией – 2 мин,

- инструктаж мастера – 2 мин,

- проверить работу патрона – 6,5 мин.

2) Установить инструментальные блоки – 0,8´3 = 2,4 мин.

3) Установить исходные режимы резания – 4,2´ мин.

4) Установить исходные координаты – 4,5 мин.

5) Проверить работоспособность системы – 1,5 мин.

6) Записать программу в память считывающего устройства – 3,5мин.

Итого Тпз = 30,6 мин.

Литература

1. Балабанов А. Н. Краткий справочник технолога-машиностроителя – М.: Машиностроение, 1992-464с.

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: [Учеб.пособие для машиностроительных спец.вузов]. 4-е изд., перераб. и доп. - Мн: Высшая школа, 1983.-256с., ил.

3. ГузеевВ.И., БатуевВ.А., Сурков И.В. Режимы резания для токарных и сверлильно-фрезерных-расточных станков с числовым программным управлением: Справочник, -М: машиностроение, 2005. 368 с.

4. Технология машиностроения: В2кн. Кн.1. Основы технологии машиностроения: Учеб. пособ. для вузов/Э.Л.Жуков, И.И. Козарь,

С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина.-М.: Высш.шк., 2003.-278 с.: ил.

5. Технология машиностроения: В2кн. Кн.2. Производство деталей машин: Учеб. пособ. для вузов/Э.Л.Жуков, И.И.Козарь, С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина.-М.: Высш.шк., 2005.-295 с.: ил.

6. Курсовое проектирование по предмету «Технология машиностроения» Методические указания для учащихся средних специальных учебных заведений. в 2-х частях: Часть 1.- Днепропетровск,1990.-129с.: ил.

7. Курсовое проектирование по предмету «Технология машиностроения» Методические указания для учащихся средних специальных учебных заведений. в 2-х частях: Часть 2 Приложения- Днепропетровск,1990.-116с.: ил..

8. Нормативы режимов резания при работе на станках с ЧПУ. Днепропетровск: Центр по НОТ; 1985. 147с.

9. Нормативы времени при работе на станках с ЧПУ. Днепропетровск: Центр по НО, 1985.136с.

10. Обработка металлов резанием: Справочние технолога / А. А.Панов,

В. В. Аникин, Н.Г.Бойм и др: Под общей ред. А. А.Панова. - М.: Машиностроение 1988.-756с.

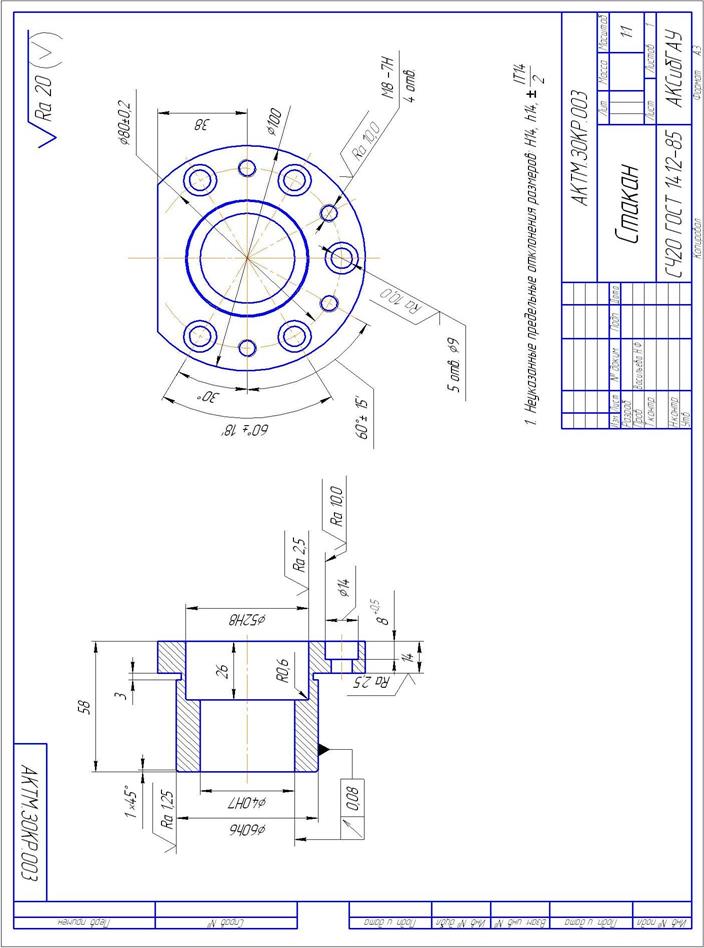

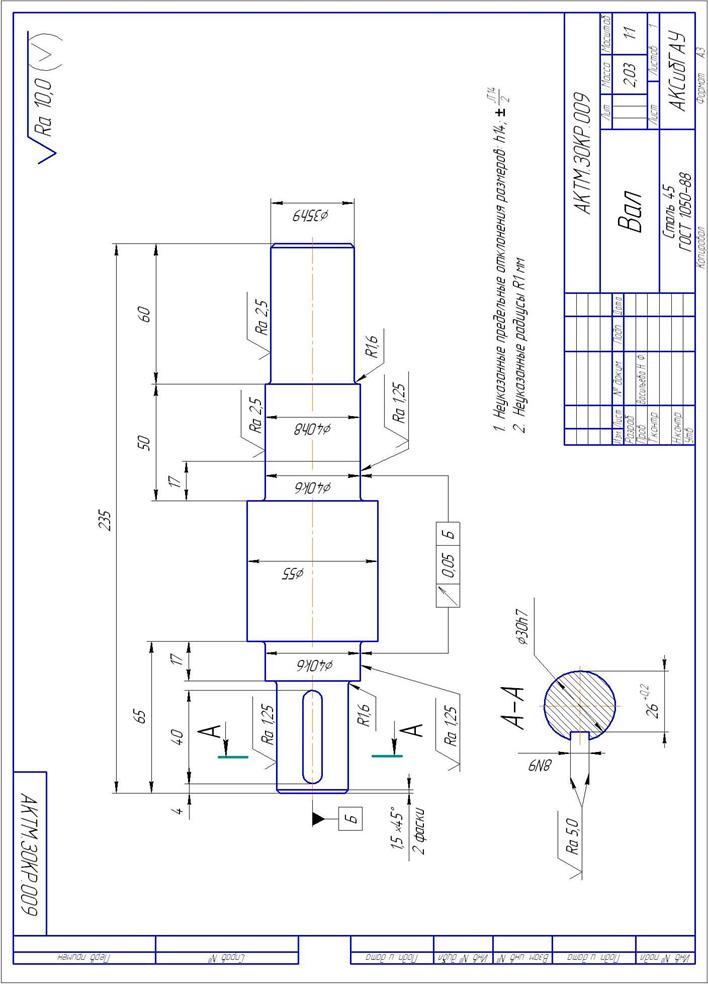

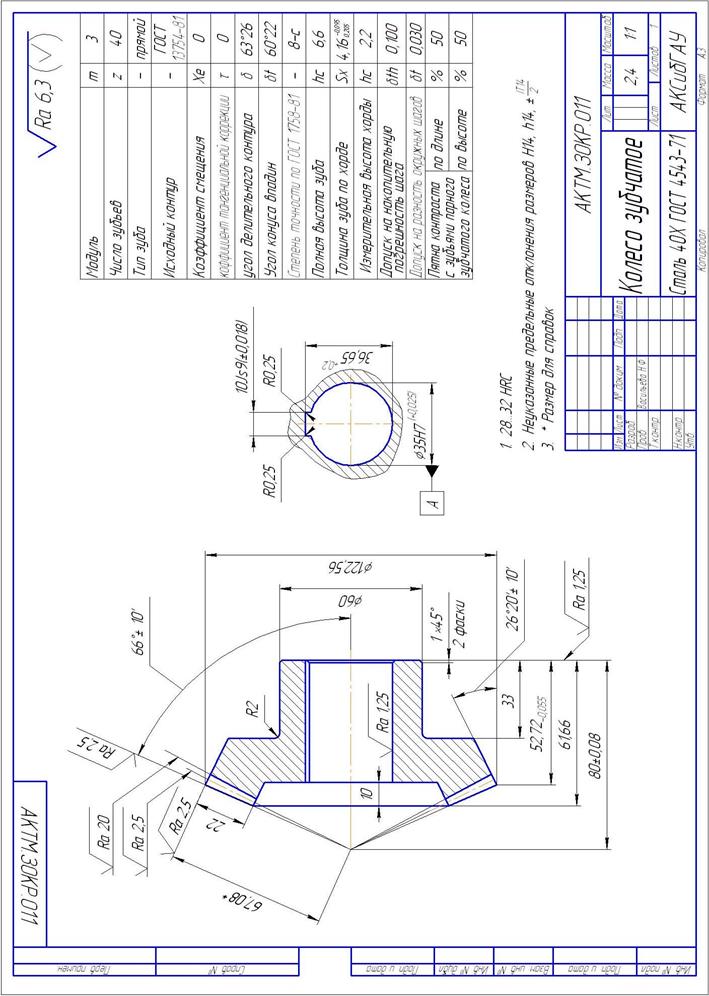

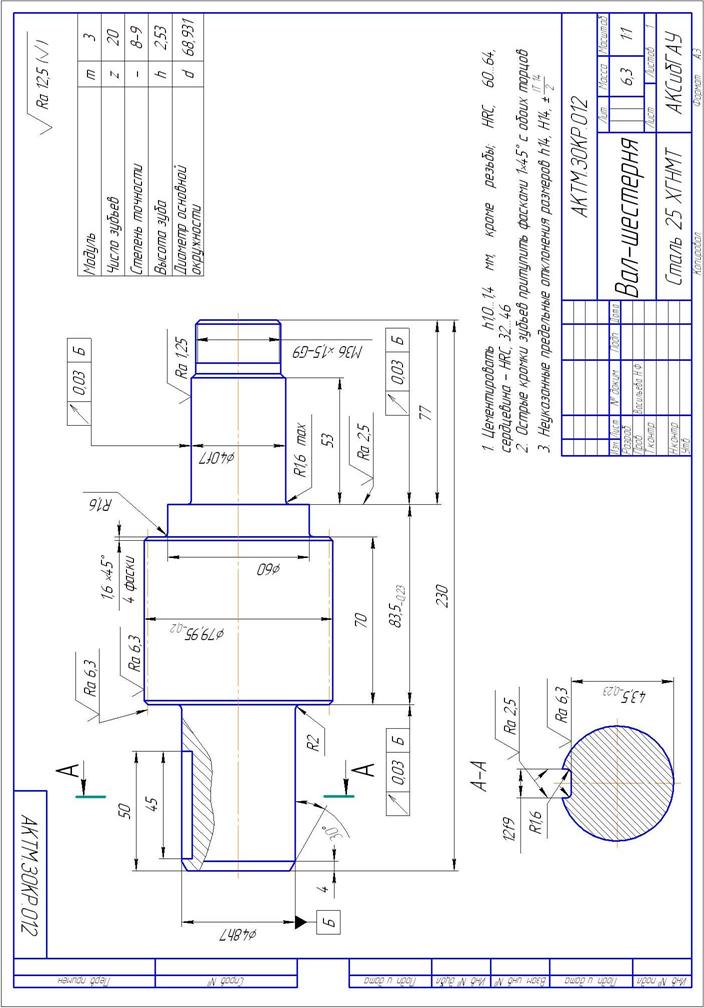

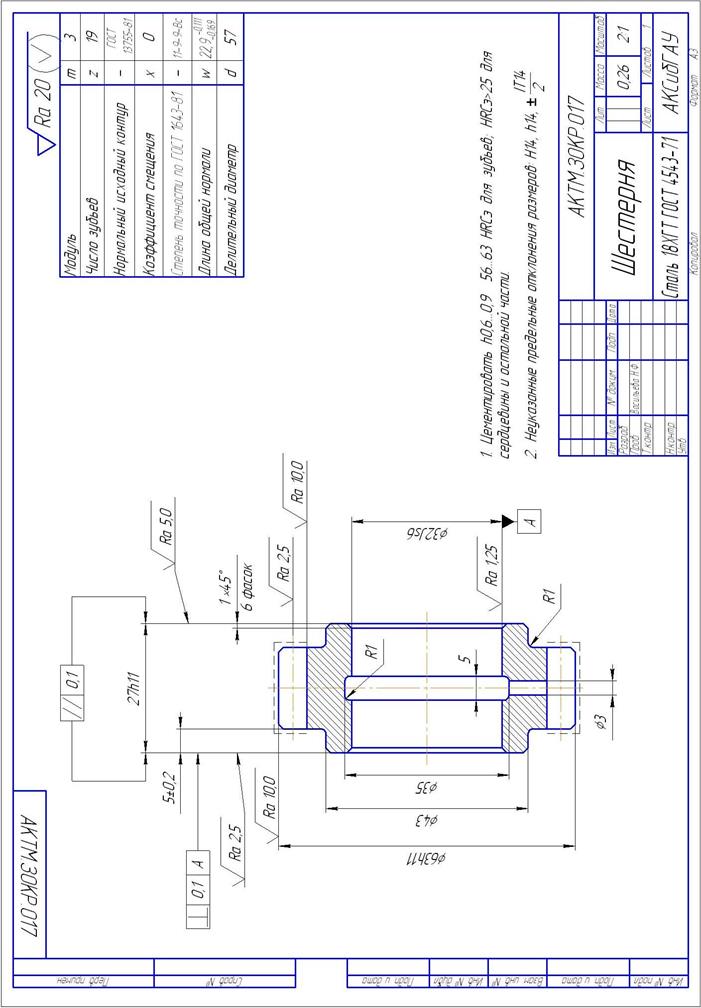

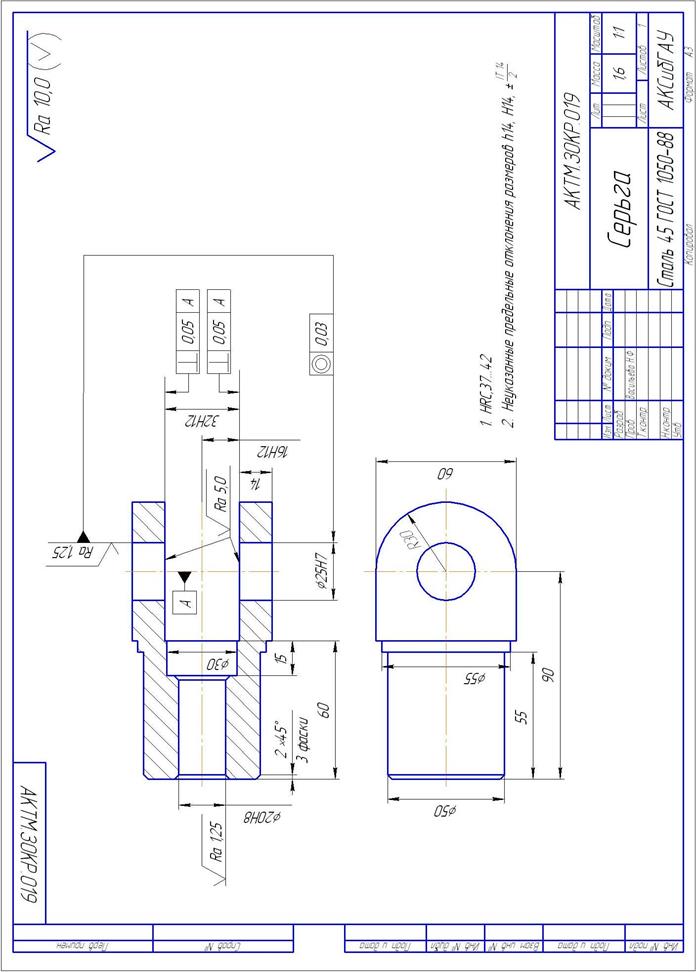

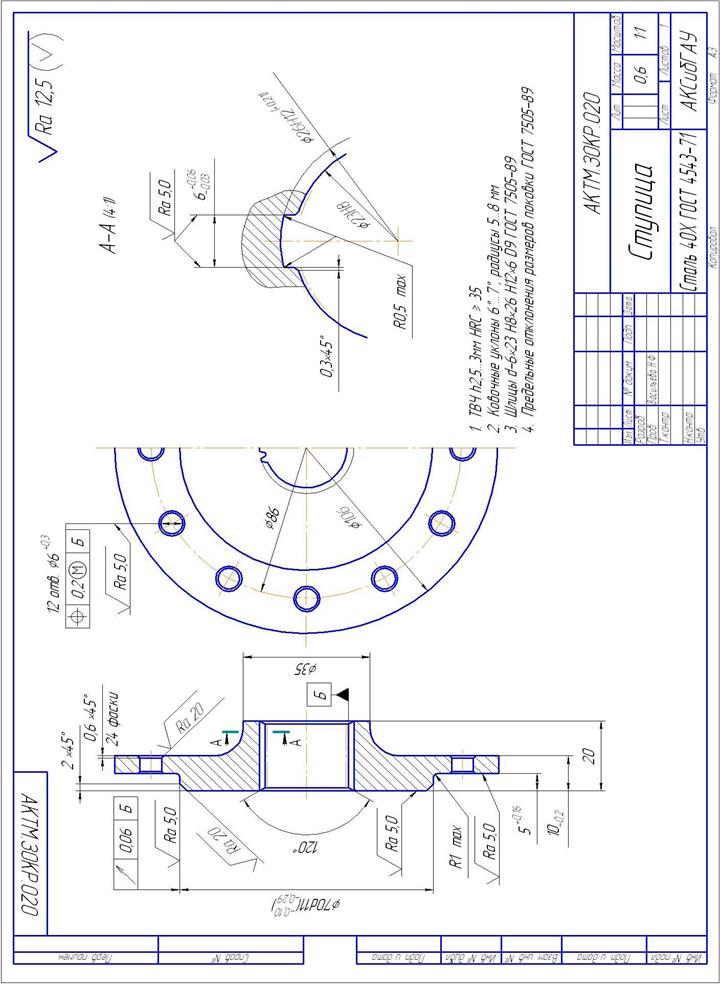

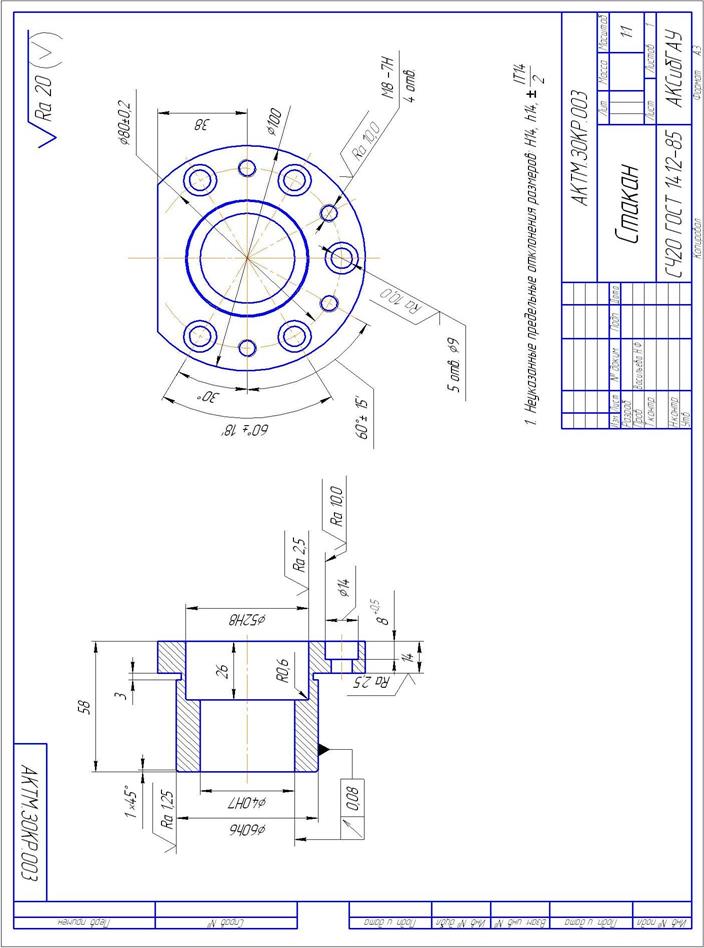

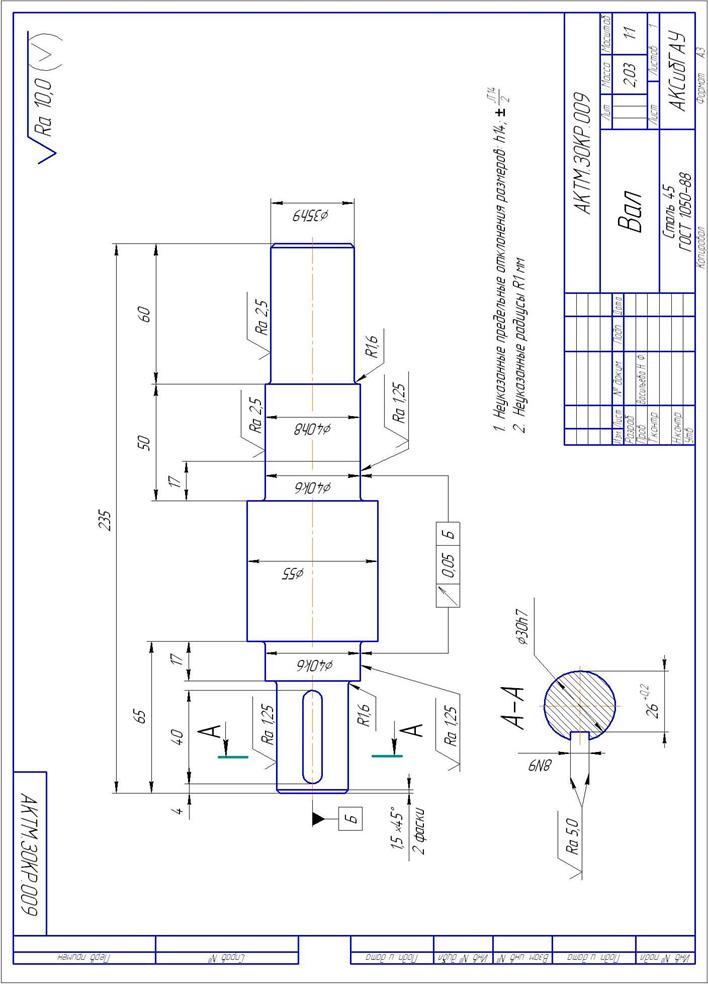

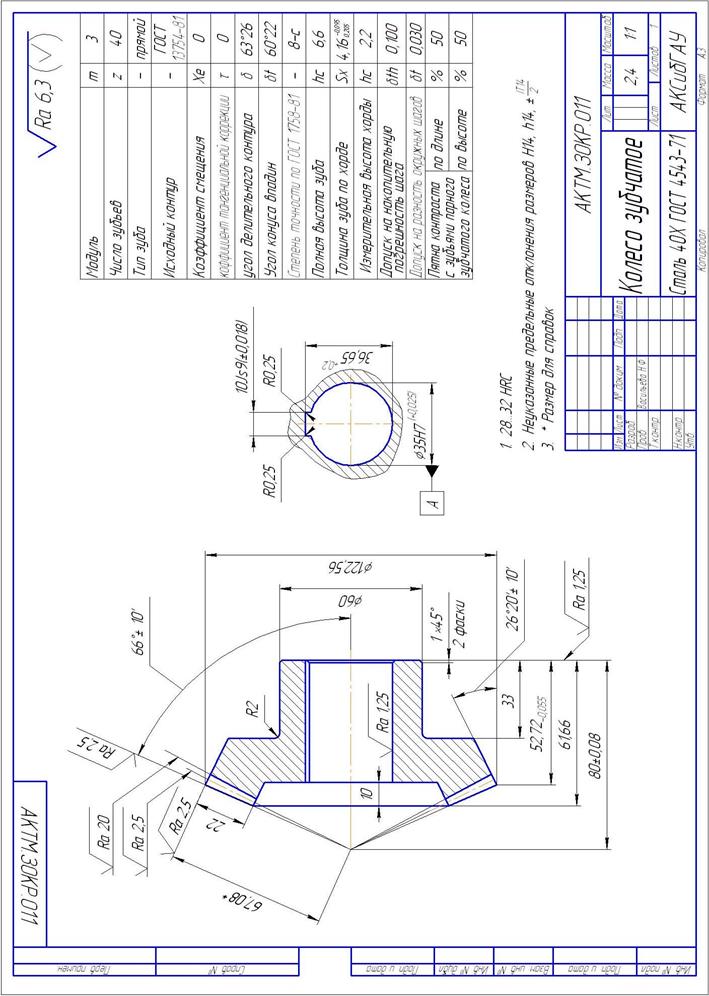

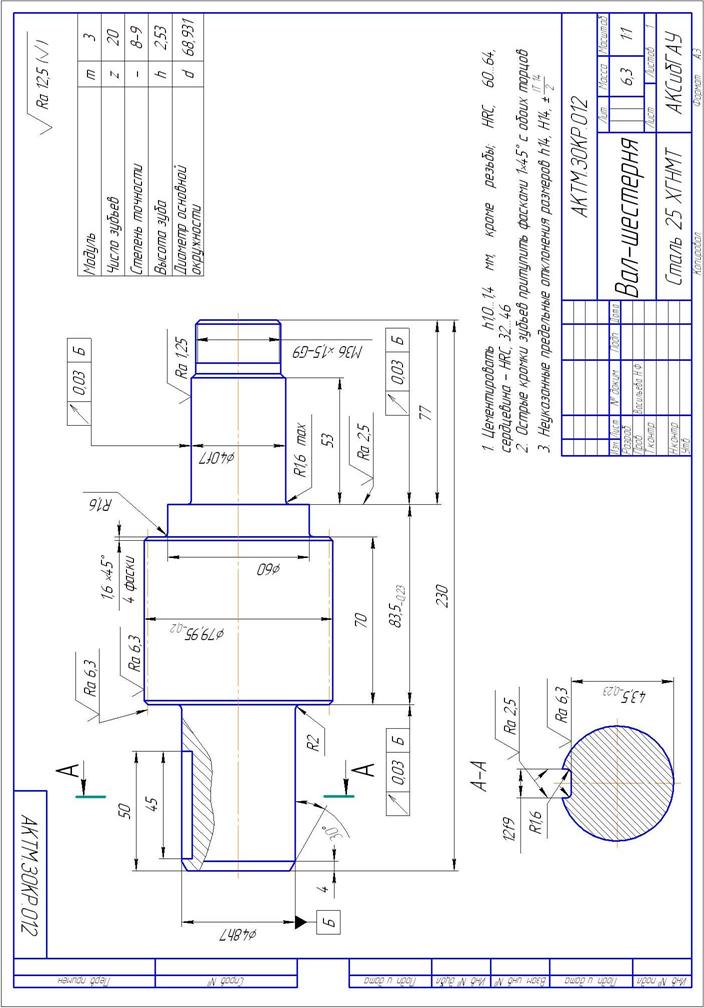

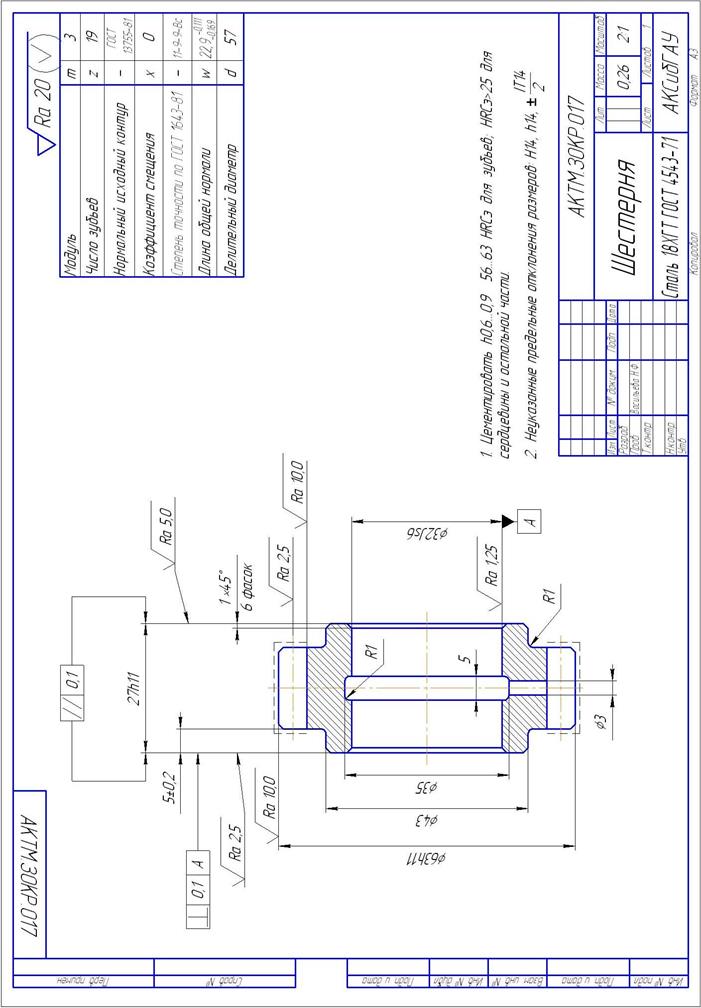

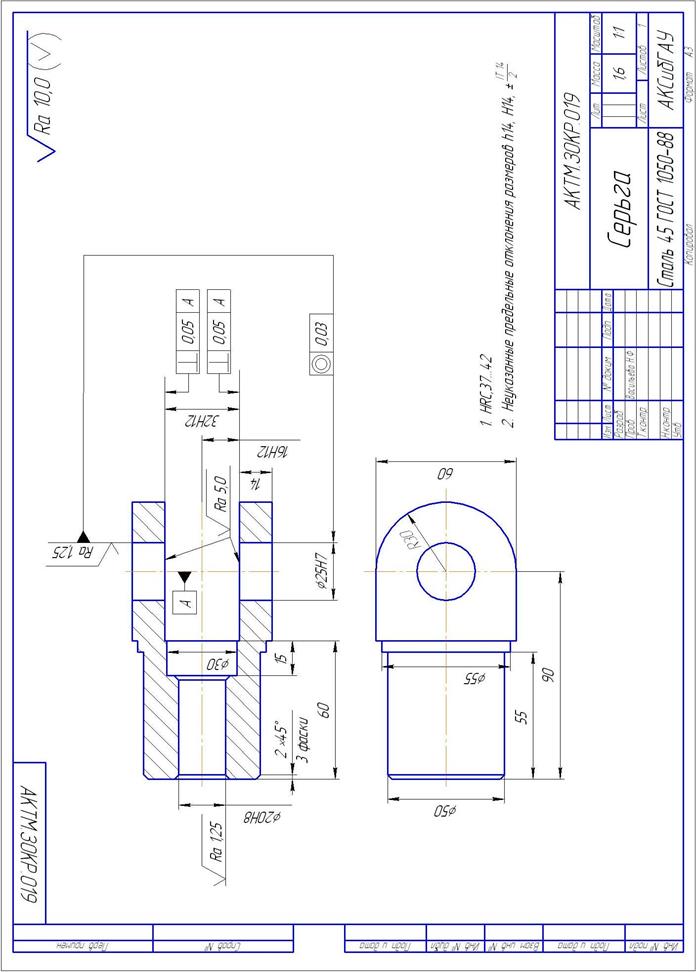

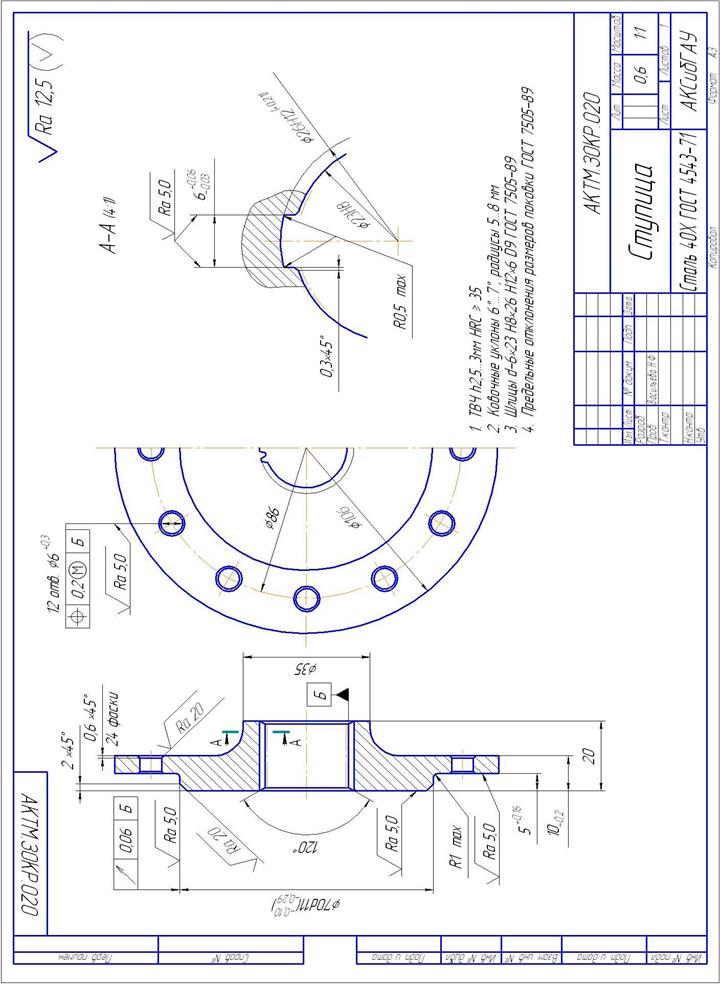

Приложение 3

Чертежи деталей – 20шт

(стр113-132)

, (1)

, (1) об/мин.

об/мин. , (2)

, (2) м/мин.

м/мин. (3)

(3) (5)

(5) мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин , (8)

, (8) мин.

мин. мин

мин