Глава XI. Работы по устройству защитных и изоляционных покрытий

ОБЩИЕ ПОЛОЖЕНИЯ

Конструктивные элементы зданий и сооружений защищают специальными покрытиями, так как в процессе эксплуатации здания и сооружения подвергаются воздействию окружающей среды.

К защитным покрытиям в строительстве относят: кровлю, гидроизоляцию, теплоизоляцию и противокоррозионные покрытия.

Кровля является верхней частью крыши, предохраняющей здания и сооружения от проникания атмосферных осадков. Водонепроницаемость, водостойкость, морозостойкость, непродуваемость, термостойкость, прочность — вот главные требования, предъявляемые к кровлям. Работы по устройству кровель называют кровельными.

Выбор технологии кровельных работ зависит главным образом от используемых материалов. Наиболее распространены кровли из рулонных материалов, мастик, асбестоцементных волокнистых листов, гончарной и цементной черепицы. Хотя стоимость кровельных работ составляет не более 3 % от общей стоимости здания, трудоемкость их 12...18% трудозатрат, приходящихся на все здание.

Ограждающие и несущие конструкции зданий и сооружений, подвергающиеся воздействию влаги, с течением времени теряют свои первоначальные свойства и в результате разрушаются. Для защиты конструкций и частей зданий от воздействия агрессивных вод их покрывают защитным покрытием — гидроизоляцией. Гидроизоляцию устраивают для защиты фундаментов, стен и полов подвалов, полов первых этажей бесподвальных зданий. По виду материалов различают гидроизоляцию асфальтовую, битумную, пластмассовую, минеральную и металлическую. К гидроизоляционным материалам относятся различные дегтевые смеси, асфальтовые растворы и мастики, битумные мастики, бетоны, полимерные и полимербитумные мастики, рулонные материалы (бризол, изол, стеклорубериод, толь-кожа, стеклоткань, гид-роизол, пленка полиэтиленовая, полипропилен, поливинил хлорид).

По способам устройства гидроизоляцию разделяют на штукатурную, литую, окрасочную, обмазочную, окле-ечную и листовую.

Устройство гидроизоляционных покрытий состоит из подготовительных и основных работ. К подготовительным работам относят подготовку изолируемых поверхностей, приготовление холодных и горячих мастик и растворов; к основным — нанесение изоляционного слоя, уход за свеженанесенным слоем, устройство защитного слоя. Все это называют гидроизоляционными работами.

Для защиты внутренних объемов зданий от потерь тепла ограждающие конструкции покрывают теплоизоляционным слоем. Применение теплоизоляции позволяет уменьшить расход основных строительных материалов и обеспечить устойчивый температурный режим.

Теплоизоляция состоит из основного теплоизоляционного слоя, наружного защитного покрытия и креплений. Основной теплоизоляционный слой обеспечивает защиту изолируемой поверхности от потерь тепла или от холода и состоит из материалов с низкой теплопроводностью. В качестве теплоизоляционных материалов применяют минеральную и стеклянную вату, перлит, вермикулит и изделия из них, пеностекло, пено- и газобетон, пробковые изделия, торфоизоляционные плиты, древес-по-волокнистые изделия, пластмассы и др.

Наружное защитное покрытие предназначено для предохранения основного теплоизоляционного слоя от механических повреждений, воздействия агрессивных сред, увлажнения, гниения и т. п. Защитное покрытие выполняют из металлических листов, синтетических пленок, стеклопластиков, лакостеклоткани, асбестоцементных материалов, штукатурных растворов и др.

Крепления обеспечивают необходимую прочность теплоизоляционной конструкции, плотность прилегания ее к изолируемой поверхности, а также плотность прилегания друг к другу отдельных слоев конструкции.

Теплоизоляционные покрытия по методам их устройства, зависящим от формы, физических свойств и структуры применяемых материалов, делят на сборные, засыпные и литые. Использование каждого из указанных видов изоляции определяется типом и назначением изолируемого объекта, условиями его строительства и эксплуатации.

При устройстве теплоизоляции особенно тщательно следят за тем, чтобы не было механических повреждений и сползания слоев, чтобы были обеспечены плотность прилегания слоев к основанию и одного слоя к другому, перекрытие швов, непрерывность слоя изоляции (отсутствие «мостиков холода»).

Комплекс процессов по устройству теплоизоляционных покрытий называется теплоизоляционными работами.

Строительные конструкции, выполненные из различных строительных материалов под действием окружающей среды, подвергаются коррозии. Коррозия бывает химическая и электрохимическая. При химической коррозии металлы разрушаются в агрессивных средах (неэлектролитах) вследствие непосредственного соединения металла с агрессивными элементами. Например, железо при высокой температуре и влажности окисляется кислородом с образованием окалины. Электрохимическая коррозия разрушает металл вследствие его растворения в жидкой среде, являющейся электролитом; при этом на поверхности образуется множество микрогальванических элементов. По характеру коррозионной среды различают подводную, атмосферную, почвенную и другие виды электрохимической коррозии.

Во избежание коррозии поверхности строительных конструкций защищают специальными покрытиями. Эти покрытия называются противокоррозионными, а комплекс работ по их нанесению — противокоррозионными работами.

КРОВЕЛЬНЫЕ РАБОТЫ

Рулонные кровли

Кровли из рулонных материалов выполняют из рубероида, толя, толь-кожи, пергамина, гидроизола, различных дегтебитумных материалов. В качестве нижних слоев в многослойных толевых покрытиях используют толь-кожу, а пергамин — в рубероидных покрытиях. Слои рулонных материалов склеивают между собой мастикой, образующей гибкий гидроизоляционный ковер. Этой же мастикой ковер приклеивают к основанию. Для защиты от старения ковер покрывают слоем мастики толщиной не менее 2 мм, в которую втапливают мелкозернистый гравий. Число слоев рулонных материалов зависит от уклона кровли: при уклоне 1...3 % рулонные материалы наклеивают в 5 слоев, 3...7 % — в 4 слоя, 7...15% — в 3 слоя.

•Основанием для рулонных кровель при железобетонных несущих конструкциях является выравнивающий слой (стяжка), уложенный по слою утеплителя. Стяжки выполняют из цементно-песчаного раствора марки 50......100 состава 1:3 либо из мелкозернистого асфальтобетона. Толщина стяжки составляет: 10...15 мм для бетона, 20 — для плитного утеплителя, 25...30 мм по сыпучим и нежестким плитным утеплителям.

При устройстве стяжек из цементно-песчаного раствора делают температурно-усадочные швы через 6 м; стяжка из асфальтобетона должна разбиваться температур-но-усадочными швами на квадраты размером 4X4 м. Швы получают путем установки реек толщиной 10 мм с последующим их удалением, а швы заливают битумной мастикой. По деревянным несущим конструкциям крыши основание кровли делают из двух деревянных настилов: рабочего (из досок толщиной 25 мм, укладываемых параллельно коньку с зазорами не свыше 30 мм) и защитного (из антисептированных досок, укладываемых под углом в 45° к доскам рабочего настила). Зазор между досками защитного настила допускается не более 2 мм. Работы по устройству рулонных кровель состоят из подготовительных и основных процессов. Подготовительные процессы включают приготовление мастик и грунтовок и подготовку рулонных материалов, а основные — очистку и грунтовку основания, наклейку рулонных материалов и устройство защитного слоя.

Основой битумных мастик является битум БН-IV или — при его отсутствии — смесь битума марок БН-Ш и БН-V. Для наклейки ковра применяют холодные и горячие мастики.

Холодную битумную мастику приготовляют следующим образом: смесь битума марок БН-Ш и БН-V расплавляют до температуры 160...180°С. После обезвоживания, т. е. прекращения вспенивания, в смесь вводят сухие наполнители — известь-пушонку в размере 30 % от массы битума и асбест — 25 %, в качестве растворителей применяют соляровое или зеленое масло.

Мастики, как правило, приготовляют на заводах и доставляют на объекты в готовом виде. Приготовленную мастику доставляют на строящиеся объекты в автогудронаторах или специальных емкостях — термосах.

Грунтовки представляют собой битумные или дегтевые материалы, разжиженные растворителем (керосином, бензолом, соляровым или антраценовым маслом).

Рулонные материалы, наклеиваемые на горячих мастиках, перед употреблением должны быть очищены от посыпок, перемотаны и выдержаны в раскатанном виде около 24 ч; материалы, наклеиваемые на холодных мастиках— перемотаны и также выдержаны в раскатанном виде. Очистку выполняют при помощи растворителя (солярового масла, керосина и др.), размягчающего покровный слой.

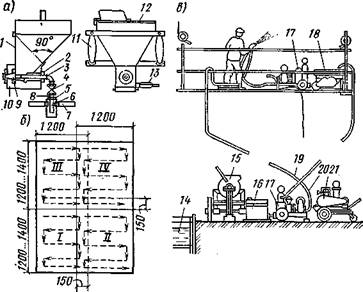

Рулонные материалы рекомендуется очищать и пере-, матывать на станке (рис. XI.1), представляющем сварную раму, на которой имеются съемные барабаны для установки необработанного рулона и съемки обработанного. Нижний рабочий ролик с войлочной обкладкой располагается в ванне с растворителем. При перемотке и очистке материала полотно материала пропускают через средний и верхний валики и наматывают на барабан для приемки обработанного рулона. В настоящее время получили распространение станки с электроприводом, производительность которых составляет до 4000 м2. в смену.

XI.1. Станок для очистки и перемотки рулонного материала

/ — нижний валик; 2 — войлочная обкладка приводного и нижнего валиков; 3 — ванна для растворителя; 4— приводной ремень; 5 — барабан с рулоном; 6 — верхний валик с узкой обкладкой; 7 — отжимающий валик; 8 — отклоняющий

валик; 9 — бачок; 10 — приводная рукоятка; 11 — приемный барабан

Одни из первых операций при устройстве рулонных кровель — очистка и огрунтовка основания, выполняемые при помощи средств малой механизации (рис. XI.2, а).

Работы начинают с очистки основания от пыли и мусора. Для этого используют сжатый воздух, подаваемый компрессором по шлангу. Так как первый слой должен быть наклеен на сухое основание, то после очистки предварительно проверяют его сухость пробным наклеиванием куска рулонного материала. Если при его отрывании мастика не отстает, то основание считается достаточно сухим. В противном случае прибегают к искусственной сушке основания.

Огрунтовку оснований осуществляют распылением холодного грунтовочного состава при помощи пневматической установки (рис. XI.2, б), в состав которой входят нагнетательный бачок и пистолет-распылитель. Огрунтовку выполняют на захватке полосами шириной 3...4 м. Огрунтовывать поверхность необходимо сплошным слоем без пропусков; расход грунтовки должен быть не более 800 г на 1м2 поверхности. Время высыхания грунтовок на затвердевших цементно-песчаных стяжках не более 12 ч. На асфальтобетонную стяжку грунт не наносят.

Беспокровные рулонные материалы наклеивают на горячей мастике, покровные — на горячей и холодной.

При уклоне кровли менее 15 % материал (полотнища) наклеивают параллельно коньку и карнизу, при

большом уклоне — перпендикулярно коньку, т.е. «по стоку воды» с перепуском полотнища на конек на 25 см. Наклейку полотнищ параллельно коньку начинают с карниза кровли (т.е. снизу вверх). Рулонные материалы подают на кровлю различными грузоподъемными механизмами, а при больших площадях кровель развозят на специальных тележках, мотороллерах. Мастику подают на кровлю насосом по стальному (вертикальному) трубопроводу, далее — по гибким шлангам.

Мастичные кровли

В последние годы получили распространение мастичные кровли, которые экономичнее кровель из рулонных материалов и позволяют полнее механизировать процессы. Эти кровли представляют собой литой гидроизоляционный ковер, состоящий из двух — трех слоев мастики или эмульсии, армированный стеклохолстом, стекловолокном, стеклосеткой. Мастика и эмульсии, распыленные тонким слоем, образуют прочную водонепроницаемую пленку.

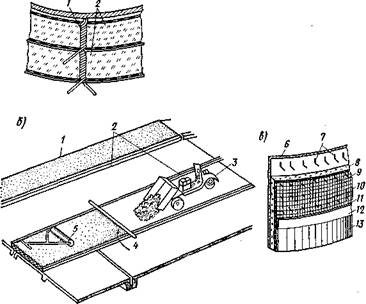

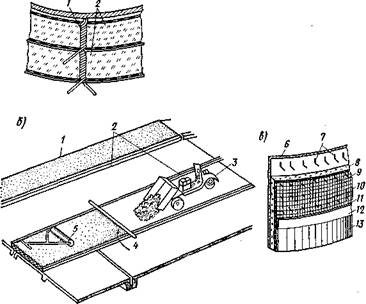

Основанием для мастичных кровель (рис. XI.4, а) служат поверхности железобетонных, армоцементных и других плит, не нуждающихся в выравнивании стяжками, или поверхности, выравниваемые стяжками.

Поверхность основания из бетона или цементно-пес-чаной стяжки грунтуют «праймером» — раствором битума и керосина 1:2 по массе.

После огрунтовки поверхности работы выполняют в следующем порядке. Сначала наносят слои мастики (или эмульсии), после затвердения первого слоя расстилают полотнища армирующего материала (одно или ряд полотнищ с нахлесткой по ширине и длине 75...100 мм) и наносят следующий слой мастики или эмульсии до полной пропитки стекломатериала. Поверхность приобретает глянцевый вид. Таким способом устраивают все слои мастичного изоляционного ковра с той лишь разницей, что полотнища стеклохолста в каждом последующем слое укладывают в перекрестном порядке. Каждый последующий слой эмульсии наносят по высохшему нижнему слою.

Защитный слой делают из мелкого гравия или наносят дополнительный слой горячей мастики. Горячие мастики подают на крышу по трубопроводам шестеренчатыми насосами или в емкостях кранами и наносят специальным распылителем — удочкой с насадкой (рис. XI.4, в) или щетками.

Кровлю из битумно-латексной эмульсии выполняют с помощью установки (рис. Х1,4, б), состоящей из напорного баллона для эмульсии, баллона сжатого воздуха и баллона с коагулятором, которые системой трубопроводов соединяют с обратными клапанами, предотвращающими попадание эмульсии в рукава для подачи сжатого воздуха. Мастичные кровли в последнее время делают

XI.4. Устройство мастичных и эмульсионных кровель

XI.4. Устройство мастичных и эмульсионных кровель

а — мастичная кровля с тремя слоями стеклохолста: / — основание под кровлю; 2 — грунтовка; 3 — стеклохолст; 4 — слои мастики; 5 — защитный слой; б — установка для подачи и нанесения битумно-латексных эмульсий: / — вид сбоку; II — вид в плане; /// — пистолет-распылитель; / — шасси установки; 2 — напорный баллон для битумно-латексной эмульсии; 3 —напорный баллон для коагулятора; 4 — патрубок для подвода коагулятора; 5—патрубок для подвода сжатого воздуха; 6 — патрубок для подвода битумно-латексной эмульсии; 7 —краны для подачи эмульсии, воздуха и коагулятора; 8 — форсунка подачи коагулятора; 9 — форсунка подачи битумно-латексной эмульсии; в — удочка для нанесения горячей мастики: / — металлическая труба диаметром 19 мм; 2 — пробковый кран; 3 — насадки для распыления мастики

с применением битумно-латексной эмульсии, армированной рубленым стекловолокном. В этом случае мастичное покрытие наносят специальным пистолетом. Эмульсию наносят по ровному обеспыленному основанию 3...4 слоями. Каждый слой толщиной 0,8... 1 мм наносят после затвердения предыдущего.

Применяют также безрулонные кровли. Материалом кровли служат холодные асфальтовые мастики, представляющие собой смесь известково-битумной эмульсионной пасты и наполнителей — цемента и асбеста. Мастику подают растворонасосом непосредственно на рабочее место и наносят на основание в 3...4 слоя толщиной не более 5 мм. Каждый последующий слой наносят после затвердения предыдущего.

Кровли из черепицы

Для покрытия крыш применяют глиняную черепицу: пазовую штампованную, плоскую ленточную (365Х Х265 мм), пазовую ленточную (400X220 мм). Наряду с глиняной используют и цементно-песчаную черепицу.

Основанием под кровлю черепицы служит обрешетка из деревянных брусков. При однослойной укладке черепицы применяют бруски сечением 50X50 мм, а при двухслойной и под пазовую'штампованную—60X60 мм. Карнизный брусок должен быть выше остальных на 25......35 мм. Укладку брусков обрешетки начинают от конька и ведут с таким расчетом, чтобы уложилось целое число рядов покрытия. Первый брусок у конька крепят в таком положении, чтобы между черепицами верхних рядов смежных скатов оставался зазор. При наличии конькового бруска верхние ряды черепицы не должны его касаться.

В обоих случаях положение первого бруска обрешетки фиксируют путем укладки пробных черепиц. Расстояние между брусками зависит от вида черепицы.

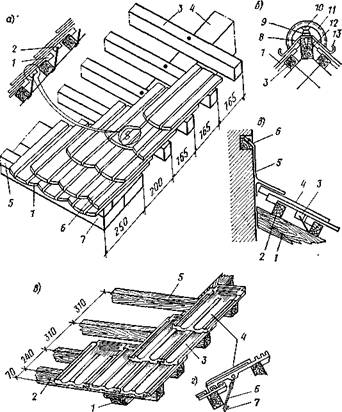

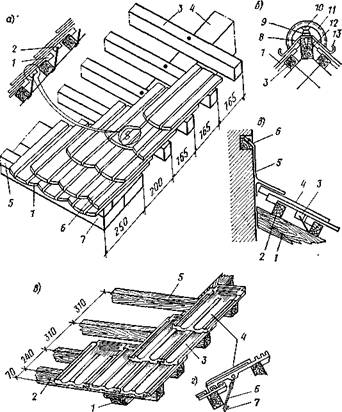

Плоскую ленточную черепицу можно укладывать в покрытие как справо налево, так и слева направо. Черепицу укладывают в два слоя сдвоенными рядами или чешуйчатым способом (рис. XI.6). При сдвоенной укладке черепицу карнизного ряда опирают на два бруска и зацепляют шипом за второй брусок. Второй ряд укладывают на первый и зацепляют за первый шипами. Аналогично укладывают третий, четвертый и последующие сдвоенные ряды с шагом 280 мм. В чешуйчатом покрытии карнизные и коньковые ряды настилают сдвоенными,

XI.6. Устройство черепичной кровли

XI.6. Устройство черепичной кровли

а — чешуйчатый способ укладки; б — разрез конька крыши: / — черепица; 2 — кляммеры для крепления черепицы; 3 — брусок 50X60 мм; 4 — стропильная нога; 5 — дощатый настил толщиной 50 мм; 6 — половинка черепицы; 7 — уравнительная планка толщиной 25 мм; 8 — раствор с очесами шерсти; 9 —глухарь 10x60 мм; 10 — проволока стальная отожженная диаметром 1,2 мм; It — коньковая черепица; 12 — коньковый брусок; 13 — скоба для крепления ходовых мостиков (6X50 мм); в — покрытие из штампованной фаль-цевой черепицы; г — деталь крепления черепицы: / — стропильная нога; 2 — карнизная обрешетка; 3 — половина черепицы: 4 — целая черепица; 5 —бруски обрешетки; 6 — проволока; 7 — гвоздь; д — деталь примыкания черепичной кровли к стене: 1 — стропильная нога; 2 — черепной брус; 3 — выступ крепления; 4 — рядовая черепица; 5 — фартук из оцинкованной стали; 6 — деревянная рейка в штрабе

а все остальные — с равномерным шагом 165 мм, что соответствует нахлестке в 200 мм.

В обоих случаях черепицу укладывают с разбежкой швов. Для этого каждый нечетный ряд начинают целой черепицей и заканчивают целой или половинкой, а каждый четный ряд начинают половинкой и заканчивают соответственно половинкой или целой черепицей. Половинки черепиц получают распиливанием целых. Для восприятия температурных смещений между черепицами в ряду оставляют зазор 1,5...2 мм.

Черепица к обрешетке крепится кляммерами. При уклоне крыши более 60 % крепят все черепицы. При малых уклонах кровли черепицу крепят только у фронтонов, ребер и разжелобков, а также в карнизном и коньковом рядах. При неполном примыкании черепиц друг к другу, начиная со второго ряда, их укладывают на цементно-известковом растворе с добавлением волокнистых наполнителей.

Ленточную пазовую и штампованную черепицу укладывают только справа налево в один слой. Для такой черепицы нахлестка в ряду составляет соответственно 20 и 30 мм, а нахлестка рядов —65...75 мм. При неполном прилегании черепицы пазовую нахлестку уплотняют цементно-известковым раствором. К обрешетке черепицу крепят проволокой. Для одновременной загрузки стропил и стен черепичную кровлю на противоположных скатах устраивают одновременно. Разжелобки покрывают кровельной сталью или специальной черепицей.

ТЕПЛОИЗОЛЯЦИОННЫЕ РАБОТЫ

Сборная теплоизоляция

Перед укладкой основного теплоизоляционного слоя изолируемые поверхности должны быть подготовлены: выровнены, неровности заделаны, очищены от грязи и пыли, высушены, а при металлических поверхностях очищены от ржавчины и, если предусмотрено проектом, покрыты антикоррозионным составом. При необходимости устанавливают крепежные детали — шпильки, анкеры и пр., а на вертикальных поверхностях кроме того — разгрузочные пояса из полосовой стали и угольников для уменьшения осадки изоляционных материалов.

Засыпную теплоизоляцию (рис. XI.8) применяют по горизонтальным и вертикальным поверхностям строительных конструкций.

При устройстве теплоизоляции по горизонтальным поверхностям (бесчердачным кровлям, перекрытиям над подвалом) в качестве теплоизоляции применяют преимущественно керамзит или перлит. Материал укладывают полосами шириной 2...3 м, ограниченными маячными рейками. Сыпучий материал подают на рабочие места в бункерах, бадьях, пневмотранспортом, а непосредственно к местам укладки — средствами малой механизации. Отсыпанный материал разравнивают рейками и уплотняют ручными катками. Поверх изоляционного слоя устраивают цементно-песчаную или асфальтовую защитную стяжку.

На вертикальных поверхностях применяют засыпную изоляцию из стеклянной или минеральной ваты, ди-атомитовой крошки, перлитового песка и др. Для этого параллельно изолируемую поверхность ограждают кирпичами, блоками или сетками и в образовавшееся пространство засыпают (или набивают) изоляционный материал. При сетчатом ограждении сетку крепят к ранее установленным в шахматном порядке шпилькам высо-

XI.8. Устройство теплоизоляции

а — крепление минераловатных матов на сетке внутренним каркасом из проволоки: / — устройство из проволоки для крепления изоляции; 2 — маты минераловатные в оболочке; 3 —бандаж; 4 — сшивка; 5 — опорная полка; б и в — устройство засыпной теплоизоляции по горизонтальным и вертикальным поверхностям: / — теплоизоляционный слой; 2 — маячные рейки; 3 — иототележки для горизонтального перемещения материалов; 4 — рейка для разравнивания; 5 — каток для прикатки; 6 — изолируемая конструкция; 7 — шпильки; 8 — засыпка минеральной ватой; 9 — сетка; 10 — проволочная сшивка сетки; // — штукатурка; 12— склейка; 13 — окраска

той, соответствующей заданной толщине изоляции (с припуском 30...35 мм). По ним натягивают металлическую плетеную сетку с ячейкой 15X15 мм. В образовавшееся пространство послойно снизу вверх с легким трамбованием засыпают сыпучий материал. После окончания засыпки всю поверхность сетки покрывают защитным слоем из штукатурки.

Засыпная теплоизоляция достаточно эффективна и проста в устройстве. Однако она неустойчива против вибрации и характеризуется малой механической прочностью.

Литая теплоизоляция

Такая теплоизоляция выполняется при устройстве холодильников и промышленных печей. В качестве изоляционного материала применяют в основном пенобетон, который готовят смешиванием цементного раствора спе-комассой в специальной мешалке. Теплоизоляционный слой укладывают двумя методами: обычными приемами бетонирования в заопалубленное пространство или торкретированием.

При первом методе параллельно вертикальной изолируемой поверхности выставляется опалубка. В образовавшееся пространство состав укладывают рядами, разравнивая деревянной гладилкой. Уложенный слой увлажняют и укрывают матами или рогожами для обеспечения нормальных условий твердения пенобетона.

Методом торкретирования литую изоляцию наносят по сетчатой арматуре из 3...5-миллиметровой проволоки с ячейками 100X100 мм. Нанесенный торкретный слой плотно прилегает к изолируемой поверхности, не имеет трещин, раковин и других дефектов. Торкретирование производят при температуре не ниже 10 °С.

Литая теплоизоляция характеризуется простотой устройства, монолитностью, высокой механической прочностью. Ее недостатки — продолжительность устройства и невозможность производства работ при низких температурах.

ГИДРОИЗОЛЯЦИОННЫЕ РАБОТЫ

От тщательности подготовки поверхностей зависит и качество изоляции. Изолируемые поверхности очищают от посторонних предметов, мусора, грязи, сглаживают их. Острым углам пересекающихся поверхностей придают овальную форму. После этого поверхность тщательно просушивают и грунтуют. Для очистки поверхностей применяют электрические и пневматические ударные машины, механические щетки, пескоструйные агрегаты. С помощью электрокалориферов, ламп инфракрасного излучения сушат изолируемую поверхность.

Поверхность под окрасочную и обмазочную изоляцию необходимо грунтовать. Грунтовки под все виды битумной изоляции (кроме холодных эмульсионных) приготовляют из трех частей бензина или уайт-спирита и одной части битума. Под изоляцию из синтетических лаков и смол применяют грунтовки из той же смолы или лака, но более жидко разбавленные соответствующим растворителем, или специальные грунтовки, выпускаемые промышленностью. Грунтовку рекомендуется наносить на прогретую поверхность, так как это способствует более глубокому ее прониканию в поры конструкции и лучшей сцепляемости с изолируемым покрытием. Этот способ сложен, поэтому чаще его заменяют другим способом, при котором наносят два слоя грунтовки. Первый слой состоит из холодного раствора битума в керосине или дизельном топливе, второй — из раствора битума в бензине; второй слой наносят после полного высыхания первого. Грунтовки на изолируемые поверхности наносят при помощи пистолета-распылителя, краскопульта или кисти.

Железобетонные конструкции после очистки насекают, а перед нанесением цементной штукатурки увлажняют и обдувают струей воздуха. Каменные и кирпичные поверхности обрабатывают пескоструйными аппаратами.

Окрасочную гидроизоляцию применяют главным образом для защиты конструкций подземных сооружений и зданий от капиллярной влаги. Выполняют ее горячими и холодными битумными и пековыми мастиками, а также материалами на основе синтетических смол и пластмасс (эпоксидных, этинолевых лакокрасочных материалов, фу-риловых, полиэфирных и других смол).

Поверхности, подлежащие окрасочной гидроизоляции, выравнивают, очищают от грязи, пыли и покрывают холодной грунтовкой (разжиженным битумом или жидким раствором полимерных смол). Окрасочную изоляцию наносят в два — три слоя с общей толщиной 2......4 мм при использовании горячей битумной или пеко-вой мастик, 1,5...3 мм — битумных паст, 0,5...1,5 мм — битумных эмульсий, лаков и красок. Наиболее водонепроницаемыми и морозостойкими покрытиями являются окрасочные гидроизоляции из полимерных составов.

Окрасочный изоляционный слой наносят на поверхности конструкций после высыхания грунтовки с помощью пистолетов-распылителей и краскопультов, а при малых объемах работ и в стесненных условиях — кистью. Для нанесения окрасочной изоляции применяют и газопламенное напыление (рис. XI.9).

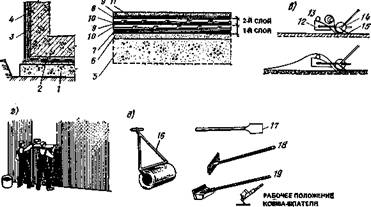

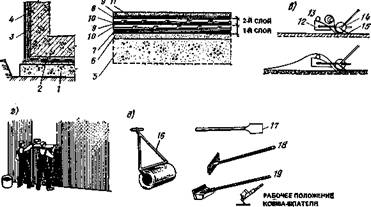

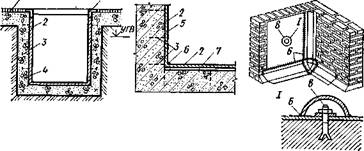

Оклеенную гидроизоляцию (рис. XI. 10) выполняют как сплошной водонепроницаемый ковер из рулонных или гибких листовых материалов, наклеиваемых в 1...4 слоя на изолируемые поверхности. В качестве изоляци- онных материалов применяют изол, бризол, рубероид, битумированную стеклоткань, толь-кожу и др., а также полимерные рулонные и листовые материалы — полихлорвинил, полиэтилен, винипласт.

ХГ.9. Установка для нанесения гидроизоляций газопламенным способом

/ — горелка; 2 и 5—шланги для подачи газа и воздуха; 3 — баллон с газом; 4 — компрессор; 6 — пневмоаппарат

Такая изоляция приемлема для сооружений, подверженных небольшим деформациям, осадкам и некоторым динамическим нагрузкам. Ее устраивают со стороны гидростатического напора во избежание отрыва.

Вертикальные поверхности оклеивают по захваткам и ярусам высотой до 1,5 м. Предварительно раскроенный материал подают к рабочему месту в контейнерах. Мастику наносят механизированным способом, а при малых объемах работ — вручную. Листы приклеивают снизу вверх, перекрывая каждый предыдущий слой последующим не менее, чем на 100 мм в продольных и на 150.1.200 мм в поперечных стыках.

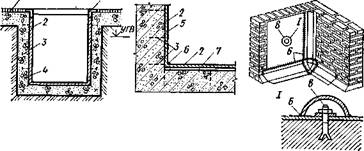

Листовая гидроизоляция (рис. XI.11) — это водонепроницаемое сплошное ограждение строительных конструкций из стальных листов толщиной 2...6 мм или жестких пластмассовых (винипластовых и др.) листов. Первые применяют при больших гидростатических напорах для обеспечения постоянной сухости помещений в условиях высоких температур и динамических нагрузок, вторые— для защиты конструкций (резервуаров и др.) от

Листовая гидроизоляция (рис. XI.11) — это водонепроницаемое сплошное ограждение строительных конструкций из стальных листов толщиной 2...6 мм или жестких пластмассовых (винипластовых и др.) листов. Первые применяют при больших гидростатических напорах для обеспечения постоянной сухости помещений в условиях высоких температур и динамических нагрузок, вторые— для защиты конструкций (резервуаров и др.) от

XI.10. Устройство оклсечнон гидроизоляции

а — пола и стены подвала; б — порядок наклейки рулонов; в —приспособление для наклейки рулонов; г — вертикальная наклейка; д — инструмент; 1 ~~ бетонная подготовка; 2 — цементная стяжка; 3 — гидроизоляционные ковры; 4 — защитный экран (асбофанера); 5 — изолируемая конструкция; 6 — выравнивающая стяжка; 7 —грунтовка; 8 — покровный слой; 9 — подклейка; 10 — рулоны; // — защитная стяжка; 12 — бачок с мастикой; 13 — направляющий валик; 14 — эластичный каток; /5 —шпатель; 16 — каток; П — лопатка-шпатель; 18 — гребок; 19 — ковш-шпатель

XI.П. Устройство листовой гидроизоляции

а — из стальных листов; б — из пластмассовых листов; / — пол; 2 — стальные листы; 3— анкеры; 4 — изолируемая конструкция; 5 — уголки; 6 — место сварки; 7 — цементный раствор; 8 —- крепление листов

агрессивных сред. Эти покрытия характеризуются высокой стоимостью и трудоемкостью устройства.

Производство гидроизоляционных работ сводится в основном к выполнению трех операций: подготовке изолируемых поверхностей, приготовлению изоляционных составов и устройству изоляционного покрытия.

Когда изолируемые конструкции выполняют из монолитного бетона, вертикальную металлическую изоляцию устанавливают так, чтобы она одновременно служила и опалубкой.

Гидроизоляцией из пластмассовых листов защищают конструкции от агрессивных воздействий. Пластмассовые листы соединяют сваркой в среде горячего воздуха при 200...220°С. Гидроизоляционные пластмассовые листы прикрепляют к изолируемым поверхностям путем наклейки их клеем ПХ с последующей сваркой стыков или анкеровкой через прижимные планки с помощью строительного пистолета.

Литую гидроизоляцию выполняют путем разлива по основанию или залива в полость между изолируемой поверхностью здания и защитной стенкой горячего асфальтового раствора или мастики. Технологический процесс устройства литой гидроизоляции по горизонтальной поверхности состоит в очистке и выравнивании поверхности, разливе и разравнивании по ней горячего материала слоем 15...40 мм. Подают горячий материал на рабочее место краном или подъемником в бадьях или бачках, выливают на поверхность и разравнивают металлическими скребками. Второй слой наносят после предварительного прогрева краев первого слоя электрическим утюгом или инфракрасным излучателем. Литую гидроизоляцию вертикальных поверхностей устраивают путем поярусной заливки горячей-мастики в полость между изолируемой поверхностью и опалубкой или ограждающей стенкой. Заливку ведут ярусами высотой 20...40 см. Защитную стенку возводят из тонких железобетонных плит или кирпича.

Вертикальные поверхности подземных частей зданий по мере их наращивания присыпают землей. Литая гидроизоляция не должна иметь трещин, раковин, расслоений.

При необходимости горизонтальные и вертикальные гидроизоляционные покрытия защищают слоем раствора.

Асфальтовую гидроизоляцию выполняют в виде сплошного покрытия, образуемого нанесением на изолируемую поверхность слоев горячих асфальтовых мастик или растворов либо холодных эмульсионных мастик и паст. Этот вид изоляции применяют для защиты от капиллярной влаги, а также в покрытиях с повышенной прочностью.

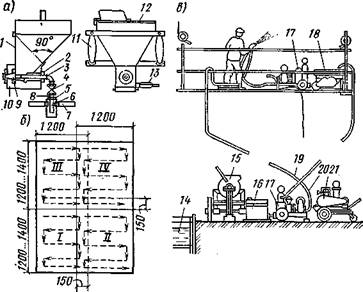

XI.12. Устройство штукатурной асфальтовой изоляции

XI.12. Устройство штукатурной асфальтовой изоляции

а — схема асфальтомета; б — последовательность работ; в — схема механизированного нанесения холодной асфальтовой штукатурки; / — корпус-воронка; 2—стопорная муфта и винт; 3 — эжектор; 4 — пробочный кран; 5 — накидная гайка; 6 — резиновый рукав; 7 — опорное кольцо; 8 — штуцер; 9 — насадка; 10 — корпус электрообогрева; 11 — ручка; 12 — крышка; 13 — штепсельная колодка; 14 — емкость для мастики; 15 — растворосмеситель; 16, 18 — бункера для раствора и мастики; П — растворонасос; 19 — мастикопровод; 20 — воздуховод; 21 — компрессор; I... IV — захватки

Горячую штукатурную асфальтовую изоляцию (рис. XI.12) наносят при температуре ее 160...180°С; холодную— в виде эмульсионных паст и мастик. Горячие асфальтовые штукатурки приобретают гидроизоляционные свойства сразу после остывания, холодные — после высыхания. Горячую асфальтовую изоляцию выполняют из смесей наибольшей вязкости, что позволяет наносить их не только на горизонтальные, но и наклонные (более 45°) поверхности механизированным способом растворо-насосами или асфальтометами.

Штукатурная изоляция может быть двух видов: це-ментно-песчаная и асфальтовая. Цементно-песчаная изоляция представляет собой слой затвердевшего и прочно сцепившегося с изолируемой поверхностью раствора состава 1:1, 1:2 или 1:3. В качестве цемента применяют водонепроницаемый ВБЦ, водонепроницаемый расширяющийся ВРЦ и портландцемент с противоусадочными и уплотняющими добавками, битумные латексные эмульсии, жидкое стекло, алюминат натрия, абиетат натрия и др. Штукатурки с такими добавками обладают повышенной стойкостью против размыва водой. Цементно-песчаную изоляцию применяют для сооружений с фундаментами, заложенными на прочных грунтах, не подверженных неравномерной осадке. При наличии гидростатического давления изоляцию устраивают со стороны его действия, а при отсутствии напора вод — с внутренней и с наружной стороны конструкции. Цементно-песчаную гидроизоляцию устраивают слоями по 8...10 мм и общей толщиной 2...2,5 см. Верхний накрывочный слой толщиной 3...5 мм устраивают из раствора на мелком песке с последующей затиркой цементом (железнением). Эта гидроизоляция выдерживает гидростатическое давление до 0,6 МПа.

Глава XI. Работы по устройству защитных и изоляционных покрытий

ОБЩИЕ ПОЛОЖЕНИЯ

Конструктивные элементы зданий и сооружений защищают специальными покрытиями, так как в процессе эксплуатации здания и сооружения подвергаются воздействию окружающей среды.

К защитным покрытиям в строительстве относят: кровлю, гидроизоляцию, теплоизоляцию и противокоррозионные покрытия.

Кровля является верхней частью крыши, предохраняющей здания и сооружения от проникания атмосферных осадков. Водонепроницаемость, водостойкость, морозостойкость, непродуваемость, термостойкость, прочность — вот главные требования, предъявляемые к кровлям. Работы по устройству кровель называют кровельными.

Выбор технологии кровельных работ зависит главным образом от используемых материалов. Наиболее распространены кровли из рулонных материалов, мастик, асбестоцементных волокнистых листов, гончарной и цементной черепицы. Хотя стоимость кровельных работ составляет не более 3 % от общей стоимости здания, трудоемкость их 12...18% трудозатрат, приходящихся на все здание.

Ограждающие и несущие конструкции зданий и сооружений, подвергающиеся воздействию влаги, с течением времени теряют свои первоначальные свойства и в результате разрушаются. Для защиты конструкций и частей зданий от воздействия агрессивных вод их покрывают защитным покрытием — гидроизоляцией. Гидроизоляцию устраивают для защиты фундаментов, стен и полов подвалов, полов первых этажей бесподвальных зданий. По виду материалов различают гидроизоляцию асфальтовую, битумную, пластмассовую, минеральную и металлическу

XI.4. Устройство мастичных и эмульсионных кровель

XI.4. Устройство мастичных и эмульсионных кровель XI.6. Устройство черепичной кровли

XI.6. Устройство черепичной кровли

Листовая гидроизоляция (рис. XI.11) — это водонепроницаемое сплошное ограждение строительных конструкций из стальных листов толщиной 2...6 мм или жестких пластмассовых (винипластовых и др.) листов. Первые применяют при больших гидростатических напорах для обеспечения постоянной сухости помещений в условиях высоких температур и динамических нагрузок, вторые— для защиты конструкций (резервуаров и др.) от

Листовая гидроизоляция (рис. XI.11) — это водонепроницаемое сплошное ограждение строительных конструкций из стальных листов толщиной 2...6 мм или жестких пластмассовых (винипластовых и др.) листов. Первые применяют при больших гидростатических напорах для обеспечения постоянной сухости помещений в условиях высоких температур и динамических нагрузок, вторые— для защиты конструкций (резервуаров и др.) от

XI.12. Устройство штукатурной асфальтовой изоляции

XI.12. Устройство штукатурной асфальтовой изоляции