ВВЕДЕНИЕ

Рост грузооборота автомобильного транспорта, расширение междугородних и международных перевозок, необходимость снижения себестоимости автотранспортных работ обуславливают потребность в дальнейшем расширении типажа, совершенствовании конструкции и увеличении выпуска автомобилей и автопоездов большой грузоподъемности с полной массой 16…52 тонны. Создание таких транспортных средств с высокими технико-экономическими показателями является сложной научной задачей.

В современном мире на автомобили устанавливаются все более мощные двигатели, требования к надежности, экономичности, эстетичности растут с каждым годом, все это и многое другое приводит к вынужденному увеличению нагрузок как на мост автомобиля, так и на детали трансмиссии. В свете таких перемен для автомобилей наиболее подходящими сейчас являются мосты с гипоидной главной передачей, так как она обладает рядом преимуществ, такими как высокая надежность, малый шум и т.д.

В настоящее время увеличиваются требования к обеспечению механическими транспортными средствами высоких эксплуатационных и экономических качеств. К таким качествам можно отнести топливную экономичность, производительность, грузоподъемность и т.п.

Таким образом, чтобы достичь поставленных перед конструктором задач обеспечения вышеизложенных качеств необходимо в первую очередь увеличивать грузоподъемность автомобиля, т.е. его осевую нагрузку, увязывая это с нагрузкой на дорогу.

Увеличение осевой нагрузки автомобиля в первую очередь скажется на изменении конструкции ведущих мостов и главной передачи в частности. Именно поэтому я считаю, что тема дипломного проекта является актуальной и имёеет высокую значимость.

Оглавление

ВВЕДЕНИЕ..…………………………………………………………………………...7

1. Анализ существующих конструкции грузовых автомобилей………………….12

1.1 Грузовой автомобиль КАМАЗ65115………………………………………....12

1.2 Грузовой автомобиль VOLVO FMX 6X6……………………………………14

1.3 Грузовой автомобиль MAN TGS 6X4……………………………………….16

1.4 Техническое задание на проектирование автомобилей…………………....18

1.5 Условие эксплуатаций …………………………………………………….....18

1.5.1 Безопасность конструкции …………………………………………….18

1.5.2 Надежность конструкции проектируемого автомобиля……………..19

1.6 Перечень нормативно-правовых требований к автомобилям……………...19

1.6.1 Эксплуатационная и ремонтная технологичность……………………19

1.6.2 Требование по экологии……………………………………………......19

1.6.3 Транспортировка………………………………………………………..20

1.6.4 Требования ЕЭК ООН к конструкции автомобиля…………………..20

1.6.5 Требования ТР/ТС……………………………………………………...21

1.7 Технические требования……………………………………………………....21

1.8 Компоновка автомобиля………………………………………………………22

1.8.1 Задачи общей компоновки грузового автомобиля………………….....22

1.8.2 Анализ компоновочных схем грузовых автомобилей…………….......22

1.8.3 Расчет положения центр масс автомобиля…………………………….24

1.8.4 Расчет автомобиля на устойчивость……………………………….......24

2. Тягово-Динамический расчет автомобиля………………………………………26

2.1 Подбор шин………………………………………………………………........26

2.2 Выбор характеристик двигателя……………………………………………..27

2.2.1 Построение внешней скоростной характеристики двигателя…........28

2.3 Определение передаточных чисел трансмиссии……………………………29

2.4 Тяговый баланс автомобиля………………………………………………….30

2.5 Мощностной баланс автомобиля…………………………………………….31

2.6 Динамическая характеристика двигателя……………………………….......32

2.7 Характеристика ускорений автомобиля……………………………………..33

2.8 Характеристика разгона автомобиля……………………………………......34

2.9 Нагрузочная характеристика двигателя…………………………………….35

2.10 Экономическая характеристика автомобиля……………………………...36

3.Анализ существующих конструкции карданной передачи…………………......38

3.1 Требования к карданной передачи………………………………………......39

3.2 Назначение карданных передач……………………………………………...39

3.3 Классификация карданных передач………………………………………….40

3.4 Полукарданные шарниры…………………………………………………....40

3.5 Карданные шарниры неравных угловых скоростей……………………........41

3.6 Карданные валы……………………………………………………………….44

3.7 Компенсация осевого перемещения деталей карданной передачи...............45

3.8 Шарниры равных угловых скоростей……………………………………......47

3.9 Стендовые и дорожные испытания карданной передачи………………......49

3.9.1 Дорожные испытания карданных передач………………………….....50

3.10 Техническое обслуживание и ремонт карданной передачи……………….51

4. Специальная часть………………………………………………………………..52

4.1 Конструирование и расчет карданной передачи…………………………52

4.2 Расчетный крутящий момент……………………………………………..52

4.2.1 Расчетный крутящий момент на карданном валу заднего моста..52

4.2.2 Эквивалентный крутящий момент на карданном валу…………....53

4.2.3 Эквивалентный крутящий момент на карданном валу заднего моста53

4.3 Размер карданных труб……………………………………………………54

4.4 Шлицевое соединение……………………………………………………...54

4.5 Размеры крестовины и подшипников…………………………………….56

4.6 Критическая частота вращения карданного вала………………………...58

4.7 Расчет шлицевого подвижного соединения на смятие…………………..59

4.8 Расчет шлицевого подвижного соединения на срез……………………...59

4.9 Расчет крестовин карданных валов среднего и заднего мостов………...60

4.10 Расчет вилки на прочность……………………………………………….65

4.11 Расчет болтового соединения фланцев………………………………….67

5. Безопасность жизнедеятельности…………………………………………….69

5.1 Характеристика участка по вредным и опасным факторам…………….69

5.2 Разработка мероприятий по устранению опасных и вредных факторов производства……………………………………………………………………69

5.2.1 Вибраций и шум……………………………………………………..69

5.2.2 Промышленная вентиляция и кондиционирование……………….74

5.2.3 Производственное освещение………………………………………76

5.2.4 Расчет искусственного освещение…………………………………78

5.2.5 Электробезопасность………………………………………………..79

5.2.6 Пожаробезопасность…………………………………………………82

5.3 Мероприятия по устранению чрезвычайных ситуаций………………….84

5.3.1 Повышение устойчивости функционирования предприятия в чрезвычайных ситуациях………………………………………………...84

5.3.2 Порядок выполнения спасательных работ при ЧС………………86

5.4 Правовые вопросы по БЖД……………………………………………….87

Список используемой литературы……………………………………………....89

Технические характеристики

Весовые параметры и нагрузки:

| Снаряженная масса шасси, кг

| 9200

|

| Допустимая масса надстройки с грузом, кг

| 15000

|

| Полная масса, кг

| 25200

|

| Нагрузка на переднюю ось, кг

| 6200

|

| Нагрузка на заднюю тележку, кг

| 19000

|

Двигатель:

| Модель

| 740.51-320 (Евро-2)

|

| Тип

| дизельный с турбонаддувом

|

| Номинальная мощность, брутто, кВт (л.с.)

| 235(320)

|

| Частоте вращения коленчатого вала, об/мин

| 2200

|

| Максимальный крутящий момент, Н·м (кг·см)

| 1225 (125)

|

| Расположение и число цилиндров

| V-образное,8

|

| Рабочий объем, л

| 11,76

|

| Диаметр цилиндра и ход поршня, мм

| 120/130

|

| Степень сжатия

| 16

|

Система питания:

| Вместимость топливных баков, л

| 350

|

Электрооборудование:

| Напряжение, B

| 24

|

| Аккумуляторы, В/А*час

| 2х12/190

|

| Генератор, В/Вт

| 28/1000

|

Сцепление:

| Тип

| фрикционное, сухое, однодисковое

|

| Привод

| гидравлический с пневмоусилителем

|

| Диаметр накладок, мм

| 350

|

Коробка передач:

| Тип

| механическая, шестнадцатиступенчатая

|

| Управление

| механическое, дистанционное

|

Главная передача:

| Передаточное отношение

| 6,53

|

Тормоза:

| Привод

| пневматический

|

| Размеры: диаметр барабана, мм

| 420

|

| Ширина тормозных накладок, мм

| 180

|

| Суммарная площадь тормозных накладок, кв·см

| 720

|

Колеса и шины:

| Тип колес

| Дисковые

|

| Тип шин

| пневматические, камерные

|

| Размер обода

| 8,5-20 (216-508)

|

| Размер шин

| 12.00 R20 (320 R508)

|

Технические характеристики

Весовые параметры и нагрузки:

| Снаряженная масса шасси, кг

| 14000

|

| Допустимая масса надстройки с грузом, кг

| 27000

|

| Полная масса, кг

| 41000

|

| Нагрузка на переднюю ось, кг

| 9000

|

| Нагрузка на заднюю тележку, кг

| 32000

|

Двигатель:

| Модель

| D13C

|

| Тип

| Дизельный с турбонадувом

|

| Номинальная мощность, брутто, кВт (л.с.)

| 420 л.с. (308кВт)при

|

| Частоте вращения коленчатого вала, об/мин

| 1900

|

| Максимальный крутящий момент, Н·м (кг·см)

| 2100(190)

|

| При частоте вращения коленвала, об/мин

| 1000-1400

|

| Расположение и число цилиндров

| V-образное,6

|

| Рабочий объем, л

| 12,8

|

| Диаметр цилиндра и ход поршня, мм

| 130/160

|

| Степень сжатия

| 19

|

Система питания:

| Вместимость топливных баков, л

| 360

|

Электрооборудование:

| Напряжение, B

| 24

|

| Аккумуляторы, В/А*час

| 2х12/190

|

| Генератор, В/Вт

| 28/1000

|

Сцепление:

| Тип

| фрикционное, сухое, однодисковое

|

| Привод

| гидравлический с пневмоусилителем

|

| Диаметр накладок, мм

| 350

|

Коробка передач:

| Тип

| механическая, двенадцатиступенчатая

|

| Управление

| механическое, дистанционное

|

Главная передача:

| Передаточное отношение

| 2,7

|

Тормоза:

| Привод

| пневматический

|

| Размеры: диаметр барабана, мм

| 420

|

| Ширина тормозных накладок, мм

| 180

|

| Суммарная площадь тормозных накладок, кв·см

| 720

|

Колеса и шины:

| Тип колес

| дисковые

|

| Тип шин

| пневматические, камерные

|

| Размер обода

| 8,5-20 (216-508)

|

| Размер шин

| 12.00 R20 (320 R508)

|

Кабина:

| Тип

| передняя, расположенная над двигателем, 3-х местная

|

| Исполнение

| без спального места

|

Технические характеристик

Весовые параметры нагрузки:

| Снаряженная масса шасси, кг

| 13600

|

| Допустимая масса надстройки с грузом, кг

| 23750

|

| Полная масса, кг

| 39000

|

| Нагрузка на переднюю ось, кг

| 9000

|

| Нагрузка на заднюю ось, кг

| 30000

|

Двигатель:

| Модель

| DC13 113

|

| Тип

| Дизельный с турбонаддувом

|

| Номинальная мощность, брутто кВт (л.с.)

| 400 л.с. (294 кВт) при

|

| Частоте вращение коленчатого вала, об/мин

| 1900

|

| Максимальный крутящий момент, Н·м (кг·см)

| 2100(190)

|

| При частоте вращение коленвала, об/мин

| 1000-1300

|

| Расположение и число цилиндров

| V-образное,8

|

| Рабочий объем

| 12

|

| Диаметр цилиндра и ход поршня, мм

| 130/160

|

| Степень сжатия

| 19

|

| | | |

Система питание:

| Вместимость топливных баков, л

| 360

|

Электрооборудование:

| Напряжение, B

| 24

|

| Аккумуляторы, В/А*час

| 2x12/190

|

| Генератор, В/Вт

| 28/1000

|

Сцепление:

| Тип

| Фрикционное, сухое, однодисковое

|

| Привод

| гидравлический с пневмоусилителем

|

| Диаметр накладок, мм

| 350

|

Коробка передач:

| Тип

| механическая, двенадцатиступенчатая

|

| Управление

| механическое, дистанционное

|

Главная передача:

| Передаточное отношение

| 2,7

|

Тормоза:

| Привод

| пневматический

|

| Размеры: диаметр барабана, мм

| 420

|

| Ширина тормозных накладок, мм

| 180

|

| Суммарная площадь тормозных накладок, кв·см

| 720

|

Колеса и шины:

| Тип колес

| Дисковые

|

| Тип шин

| пневматические, камерные

|

| Размер обода

| 8,5-20 (216-508)

|

| Размер шин

| 12.00 R20 (320R508)

|

1.4 Техническое задание на проектирование автомобиля

Условия эксплуатации

Проектируемый грузовой автомобиль предназначен для транспортировки промышленных грузов, подразумевается установка на шасси авто дополнительное оборудования массой до 20т

Предполагается эксплуатировать в зоне умеренного климата при температуре от -45 до +45

Безопасность конструкции

Конструкция транспортного средства с учетом его категории и назначения обеспечивает:

1) Эффективное действие тормозной системы;

2) Эффективная управляемость и устойчивость;

3) Снижение к минимуму негативных воздействий на находящихся в транспортном средстве;

4) Минимальное физическое воздействия на других участников движения;

5) Пожарную безопасность;

6) Обзорность внешнего пространства для водителя;

7) Измерение, регистрацию и ограничение скорости транспортного средства;

8) Электробезопасность;

9) Защиту транспортного средства от несанкционированного использования;

10) Минимизацию выбросов вредных веществ;

11) Минимизацию внешнего и внутреннего шума;

12) Устойчивость к воздействию внешних источников электромагнитного излучения и электромагнитную совместимость;

13) Безопасное для здоровья состояние микроклимата в кабине водителя и пассажирском помещении и минимизацию содержания вредных веществ в воздухе кабины водителя и пассажирского помещения транспортного средства;

14) Необходимое и достаточное количество, месторасположение, характеристики и действие светотехнических и звуковых сигнальных устройств;

15) Необходимое расположение и идентификацию органов управления и средств контроля транспортного средства;

16) Соблюдение габаритных и весовых ограничений, определяемых особенностями национальной дорожной сети.

Требования по экологии

Пределы уровня звука

Уровень звука не должен превышать следующих

по Правилу ЕЭК ООН №51. предельных значений:

Уровень шума внутри кабины не более 82+1 дБа по ГОСТ 27435-87.

Уровень выброса видимых загрязняющих веществ (дымность) должен соответствовать величинам, приведенным в Правиле ЕЭК ООН №24.03.

Транспортировка

Транспортировка автомобиля может быть осуществлена с помощью железного, водного, воздушного транспорта или своим ходом.

Перед отправкой автомобиля потребителю предприятие-изготовитель должно обеспечить наличие топлива в баке не менее 12 л.

С автомобилей, отправленных потребителям, могут сниматься и укладываться в кабину отдельные детали и узлы. Перечень и место их укладки должны быть указаны в руководстве по эксплуатации или в прикладываемом к руководству вкладыше (упаковочном листе). Упаковочный лист должен быть помещён на видном месте в кабине водителя на ветровом стекле, на рулевом колесе и т. д. При выполнении погрузочно-разгрузочных работ, связанных с транспортированием любыми видами транспорта, должны применяться приспособления, исключающие повреждение его и лакокрасочного покрытия.

Требования ЕЭК ООН к конструкции автомобиля

К проектируемому автомобилю предъявляются следующие требования:

- оптимальное сочетание скоростных и тяговых характеристик;

- прочность, надежность, долговечность и простота конструкции;

- минимальная собственная масса;

- обеспечение маневренности и устойчивости, а также удобство управления;

- низкий уровень звукового давления и вибрации в кабине автомобиля;

- простота обслуживания;

- возможность эксплуатации в различных дорожных и климатических условиях;

- максимальная скорость движения по шоссе 90 км/час;

- минимальная скорость 2-5 км/час;

- максимальный преодолеваемый подъем при полной нагрузке не менее 30%;

- установившаяся скорость на затяжных подъемах величиной 3% не менее 3 км не мене 35 км/час;

- максимальное замедление при торможении не более 5,5 м/с;

- наличие рабочей, запасной и стояночной тормозной систем;

- минимальный расход топлива, масла, охлаждающей жидкости, смазочных материалов, рабочей жидкости;

- обеспечение активной и пассивной безопасности автомобиля;

- обеспечение сохранности грузов при движении или транспортировке.

Требования ТР/ТС

1. Запрещается изготовление транспортных средств из бывших в употреблении компонентов, за исключением транспортных средств, изготавливаемых для личного пользования

2. Конструкция выпускаемых в обращение транспортных средств для перевозки опасных грузов или коммерческой перевозки пассажиров, а также транспортных средств оперативных служб должна предусматривать возможность установки (штатные места установки, крепления, энергопитания) аппаратуры спутниковой навигации ГЛОНАСС или ГЛОНАСС совместно с GPS.

Оснащение указанной аппаратурой транспортных средств осуществляется в порядке, установленном нормативными правовыми актами государств - членов Таможенного союза.

Конструкция выпускаемых в обращение транспортных средств категорий М2 и М3, осуществляющих коммерческие перевозки пассажиров, категорий N2 и N3, осуществляющих коммерческие перевозки грузов, должна предусматривать возможность оснащения (штатные места установки, крепления, энергопитания) техническими средствами контроля за соблюдением водителями режимов движения, труда и отдыха (тахографами).

Оснащение указанной аппаратурой транспортных средств осуществляется в порядке, установленном нормативными правовыми актами государств - членов Таможенного союза.

1.7 Техническое требование

Таблица 1.7.1- Основные параметры и размеры

| Колёсная формула

| 6х4

|

| Грузоподъёмность, кг

| 20000

|

| Снаряжённая масса, кг, в том числе

| 13000

|

| - на переднюю ось:

| 5200

|

| - на заднюю тележку:

| 7800

|

| Полная масса, кг, в том числе

| 33000

|

| - на переднюю ось:

| 8250

|

| - на заднюю тележку:

| 24750

|

| Габаритные размеры автомобиля, не более, мм в том числе

|

|

| - длина:

| 7340

|

| - ширина:

| 2500

|

| - высота:

| 2865

|

| - база:

| 3600+1440

|

Компоновка автомобиля

Исходные данные для расчета

Таблица 2.1 Основные данные.

| Наименование показателя

| Показатель

|

| Тип автомобиля и его колесная формула

| КАМАЗ 6520, 6х4

|

| Тип двигателя

| Дизель с турбонаддувом

|

| Тип трансмиссии

| Механическая

|

| Максимальная скорость

| 120 км/ч, (33м/с)

|

| Количество передач

| 9

|

| Полная масса автомобиля

| 33000

|

| Нагрузка на ведущую ось

| 25700

|

| Лобовая площадь автомобиля

| 6,2 м

|

| Коэффициент аэродинамического сопротивления

| 0,8

|

| КПД трансмиссии

| 0,85

|

| Максимальная частота вращения коленчатого вала

| 2100 об/мин

|

| Минимальная частота вращения коленчатого вала

| 600 об/мин

|

Подбор шин

Определение статического радиуса:

r ст = 0,5 · d + Δ · λ см · B, (1)

где d – посадочный диаметр обода, мм; Δ = Н/В, Н и В – высота и ширина профиля шины, мм; λсм – коэффициент, учитывающий смятие шины под нагрузкой (0,8…0,87).

Шина размерностью 315/80R22.5

Расчетный статический радиус

rст =0,5 · 22.5 · 25,4 + 0,65 ·315 = 0,460м.

Rст = 0,460 м.

Расчет площади лобового сопротивления автомобиля:

F = B · Hг (2)

где В – колея, м; Нг – габаритная высота автомобиля, м.

F = 6.24 м2.

Тяговый баланс автомобиля

Скорость автомобиля V связана с частотой вращения коленчатого вала двигателя nе формулой:

Тяговая сила автомобиля Рm [H] определяется по следующей формуле:

Таблица 2 – Сила тяги и скорость автомобиля для каждой передачи коробки Сила сопротивления воздуха Рв [H] определяется по следующей формуле:

Рв = 0,5· сх· ρ в · F · V2,

где V – текущая скорость автомобиля, м/с.

Сила сопротивления дороги определяется в данном случае как сила сопротивления качению Рf [H] по следующей формуле: Рf =f · G

Таблица 2.2 – Тяговые усилия

| Uтр

|

| 600

| 814

| 1029

| 1243

| 1457

| 1671

| 1886

| 2100

|

| | Рт10, кН

| 118,4

| 121,6

| 122,9

| 122,0

| 119,22

| 114,3

| 107,3

| 98,33

|

Таблица 2.3 - Силы сопротивления.

| V, м/с

| 0

| 4,5

| 9,1

| 13,6

| 18,2

| 22,7

| 27,3

| 31,8

| 36,3

|

| Рв, кН

| 0,00

| 0,06

| 0,25

| 0,5

| 1,01

| 1,5

| 2,2

| 3,09

| 4,04

|

| Рд1, кН

| 2,27

| 2,32

| 2,4

| 2,6

| 3,02

| 3,45

| 3,96

| 4,57

| 5,27

|

| Рв+Рд1, кН

| 2,27

| 2,38

| 2,7

| 3,6

| 4,03

| 5,02

| 6,23

| 7,66

| 9,31

|

| Рд2, кН

| 9,74

| 9,7

| 9,9

| 10,1

| 10,4

| 10,9

| 11,4

| 12,0

| 12,7

|

| Рв+Рд2, кН

| 9,74

| 9,8

| 10,1

| 10,7

| 11,5

| 12,4

| 13,70

| 15,13

| 16,78

|

Таблица 2.4 - Силы сцепления.

| 0,2

| Pφ, кН

| 33,4

| 33,4

| 33,4

| 33,4

| 33,4

| 33,4

| 33,4

| 33,4

| 33,4

|

| 0,4

| Pφ, кН

| 66,7

| 66,7

| 66,7

| 66,7

| 66,7

| 66,7

| 66,7

| 66,7

| 66,7

|

| 0,6

| Pφ, кН

| 100,1

| 100,1

| 100,

| 100,1

| 100,1

| 100,1

| 100,1

| 100,1

| 100,1

|

| 0,8

| Pφ, кН

| 133,4

| 133,4

| 133,4

| 133,4

| 133,4

| 133,4

| 133,4

| 133,4

| 133,4

|

Кривые строятся для двух типов дорог – с асфальтобетонным покрытием и грунтовой дороги.

При расчете коэффициент сопротивления качению принимаем

f01 = 0,015, f02 = 0,03.

Текущее значение коэффициента сопротивления качению можно определить по следующей формуле:

f = f0 + 7∙10-6 ∙V2,

где V – текущее значение скорости, м/с.

Значения сил сопротивления в диапазоне скоростей от 0 до 30 м/с приведены в таблице 2.3.

Требования к карданным передачам

Основными требованиями являются следующие критерии:

1) стабильной передачи момента (в допустимых углах работы шарниров) при возможных режимах эксплуатации автомобиля.

2) Минимальные (комфортные для эксплуатации) шум и вибрации. Этого можно достичь, благодаря, например, уменьшению длины валов, увеличения внешнего диаметра вала, уменьшение углов работы шарниров, дополнительные демпфирующие элементы, дополнительные опоры.

3)Снижение сильных износов в компенсирующем соединении.

Отсутствие сильных износов в компенсирующем соединении при использовании шарниров неравных угловых скоростей обычно достигается использование шлицевого соединения с увеличенным боковым зазором и длиной шлицов, и при надежной смазке и уплотнении.

Так же карданным передачам предъявляют общиетребования:

А) обеспечение минимальных размеров и массы;

Б) высокая надежность;

В) минимальное обслуживание;

Г) технологичность.

Полукарданные шарнир ы

Примером упругого полукарданного шарнира является муфта Гуибо, ее особенностью является конструкция: оно состоит из резиново-тканевого материала

Благодаря внутренней деформации обеспечивается необходимое условие для передачи крутящего момента при изменении углов между агрегатами в процессе эксплуатации автомобиля. Так же благодаря материалу из которого она изготовлена – она является отличным демпфером крутильных колебаний. Кроме того, она допускает угол между соединяемыми валами до 8° и осевое перемещение до ±12 мм

Изображенный на рисунке 3.4 жесткий полукарданный шарнир -зубчатая муфта, обеспечивающая небольшое 1…2 градуса осевое смещение валов, в автомобилях почти не используется из-за ряда недостатков:

1) Быстрый износ;

2) Повышенная шумность;

3) Трудность установки и изготовления.

Рисунок 3.4 – Жесткий полукарданный шарнир

Карданные вал ы

Особенностью быстровращающихся валов являются дополнительные нагрузки, вызванные центробежной силой. Действие этих сил приводит к изгибу самого вала. В определенном диапазоне частоты вращение, центробежные силы компенсируются упругость вала, однако, на критических оборотах, сил упругости не хватает для баланса, это приводит к изгибу карданного вала. Стоит отметить, что карданная передача состоит из нескольких деталей, которые также воспринимают воздействие центробежных сил.

Критическая частота вращения зависит от

· Крутящего момента

· Материала карданного вала

· Передаточного числа высшей передачи

Рабочая частота вращения кардана может принять значения в диапазоне от 0 до максимально частоты вращения коленчатого вала.

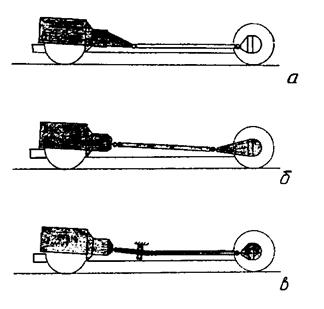

Рисунок 3.6 - Конструктивные варианты повышения изгибной жесткости карданной.

Специальная часть

Расчётный крутящий момент

Производить расчет карданной передачи на прочность необходимо по двум нагрузочным режимам

1) По максимальному моменту двигателя

2) По максимальному сцеплению колес с дорогой

В качестве расчетного принимает меньшее из полученных значений

4.2.1Расчетный крутящий момент на карданном валу заднего моста

По максимальному моменту двигателя:

, (4.7)

, (4.7)

.

.

Расчетный крутящий момент по сцеплению ведущих колес с опорной поверхностью:

, (4.8)

, (4.8)

Расчетным моментом выбираем Мр = 11400Н · м.

Размеры карданных труб

Основные параметры карданных труб приведены в таблице 3.6.

Таблица 3.6 - Основные параметры карданных труб

| Параметры

| Обозначение

| Средний мост

| Задний мост

|

| Длина карданного вала, м (между центрами крестовин)

| Lк

| 0,842

| 0,637

|

| Наружный диаметр трубы, м*

| Dтр

| 0,116

| 0,102

|

| Внутренний диаметр трубы, м*

| dтр

| 0,104

| 0,94

|

| Сопротивление кручения для трубы, м3

| Wt

|

|

|

| Момент инерции, м4

| It

|

|

|

| Толщина стенки трубы, м

| b

| 0,006

| 0,004

|

* Размеры наружного Dтр и внутреннего dтр диаметров карданных валов регламентируются ГОСТ 5005-82, в котором приведены сечения труб, крутящие моменты и т. д.

Шлицевое соединение

Параметры шлиц выбираем по ГОСТ 6033-80.

Таблица 4.2 - Основные параметры шлицевого соединения (по ГОСТ 6033-80)

| Параметры

| Обозначение

| Средний мост

| Задний мост

|

| Модуль

| m

| 2,5

| 2,5

|

| Число шлиц

| z

| 26

| 22

|

| Наружный диаметр шлиц, м

| dа

| 0,072

| 0,062

|

| Диаметр впадин шлиц, м

| df

| 0,062

| 0,052

|

| Средний диаметр шлиц, м

| dср

| 0,069

| 0,055

|

| Длина шлицевого участка, м

|

| 0,1

| 0,087

|

Расчетная схема шлицевого соединения изображена на рисунке 4.4

Рисунок 4.4 - Схема шлицевого соединения.

Для облегчения конструкции вилок карданного вала среднего моста и карданного вала заднего моста выполнены с отверстием d1=32мм.

Условие прочности кругового пальцевого сечения:

(4.14)

(4.14)

где  – допустимое напряжение кручения скользящей вилки;

– допустимое напряжение кручения скользящей вилки;  =105 МПа для Сталь 45 [3];

=105 МПа для Сталь 45 [3];  - момент сопротивления кручению кругового пальцевого сечения, м3;

- момент сопротивления кручению кругового пальцевого сечения, м3;

(4.15)

(4.15)

где D = df – диаметр впадин шлицев, м;

Шлицевое соединение карданной передачи среднего моста:

=7,16·10-4 м3;

=7,16·10-4 м3;

=

=  =29,4 МПа;

=29,4 МПа;

– условие выполняется.

– условие выполняется.

Шлицевое соединение карданной передачи заднего моста

=4,68·10-4 м3;

=4,68·10-4 м3;

=

=  =23,5 МПа;

=23,5 МПа;

– условие выполняется.

– условие выполняется.

Расчет вилки на прочность

Рисунок 4.10 - Основные размеры вилки карданного шарнира.

В вилке шарнира возникают напряжения изгиба и кручения. Напряжение изгиба для данного случая имеет вид:

,

,

где  - напряжение изгиба, МПа;

- напряжение изгиба, МПа;

а – расстояние, показанное на рисунке 3.40, м;

- момент сопротивления сечения изгибу, м3.

- момент сопротивления сечения изгибу, м3.

Условием прочности вилки карданного шарнира по напряжениям изгиба является  . Для материала вики Сталь 45 ГОСТ1050-74 [σи] = 280 МПа.

. Для материала вики Сталь 45 ГОСТ1050-74 [σи] = 280 МПа.

Моменты сопротивления

где l и b –см. на рисунке 4.6, м;

Напряжение кручения в опасном сечении Б-Б

, (3.37)

, (3.37)

где  - напряжение кручения, МПа;

- напряжение кручения, МПа;

с –см. на рисунке 3.40, м;

- момент сопротивления сечения кручению, м3.

- момент сопротивления сечения кручению, м3.

Момент сопротивления сечения кручению:

,

,

где k – коэффициент, значение которого выбирается в зависимости от отношения  , k=0,267 – для вилки среднего моста, k=0,258 – для вилки заднего моста; l и b – размеры вилки карданного шарнира выбираются конструктивно (рисунок 4.5).

, k=0,267 – для вилки среднего моста, k=0,258 – для вилки заднего моста; l и b – размеры вилки карданного шарнира выбираются конструктивно (рисунок 4.5).

|

|

|

, (4.7)

, (4.7) .

. , (4.8)

, (4.8)

(4.14)

(4.14) – допустимое напряжение кручения скользящей вилки;

– допустимое напряжение кручения скользящей вилки;  - момент сопротивления кручению кругового пальцевого сечения, м3;

- момент сопротивления кручению кругового пальцевого сечения, м3; (4.15)

(4.15) =7,16·10-4 м3;

=7,16·10-4 м3; =

=  =29,4 МПа;

=29,4 МПа; – условие выполняется.

– условие выполняется. =4,68·10-4 м3;

=4,68·10-4 м3; =23,5 МПа;

=23,5 МПа;

,

, - напряжение изгиба, МПа;

- напряжение изгиба, МПа; - момент сопротивления сечения изгибу, м3.

- момент сопротивления сечения изгибу, м3. . Для материала вики Сталь 45 ГОСТ1050-74 [σи] = 280 МПа.

. Для материала вики Сталь 45 ГОСТ1050-74 [σи] = 280 МПа.

, (3.37)

, (3.37) - напряжение кручения, МПа;

- напряжение кручения, МПа; ,

, , k=0,267 – для вилки среднего моста, k=0,258 – для вилки заднего моста; l и b – размеры вилки карданного шарнира выбираются конструктивно (рисунок 4.5).

, k=0,267 – для вилки среднего моста, k=0,258 – для вилки заднего моста; l и b – размеры вилки карданного шарнира выбираются конструктивно (рисунок 4.5).