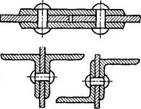

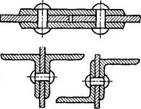

Заклепочные соединения состоят из двух или нескольких листов или деталей, соединяемых (склепываемых) в неразъемную конструкцию с помощью заклепок (рис. 18).

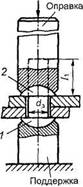

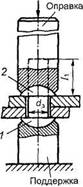

Заклепкой называют круглый стержень, имеющий сформированную закладную головку 1 на одном конце и формируемую в процессе клепки замыкающую головку 2 на другом его конце. При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение. Форма и размеры заклепок регламентированы стандартом (рис. 19).

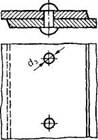

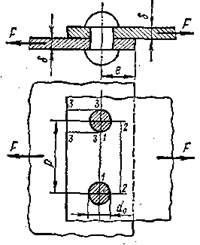

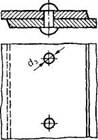

Заклепочным швом называют соединение, осуществляемое группой заклепок (рис. 20).

Рис. 18. Заклепочные соединения

Рис. 19. Формирование заклепочного шва

Рис. 20. Однорядное заклепочное соединение

Отверстия под заклепки в деталях продавливают или сверлят. При продавливании образуются мелкие трещины по периферии отверстий. Трещины могут быть причиной разрушения заклепочного шва во время работы. Продавленные отверстия применяют в малоответственных конструкциях. Сверление – процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием.

Каждая заклепка имеет свою зону действия D, на которую распространяется деформация сжатия в стыке деталей. Если зоны действия соседних заклепок пересекаются, то соединение будет плотным. Вследствие пластических деформаций в процессе клепки стержни заклепок заполняют отверстия и заклепки стягивают соединяемые детали. В результате относительному сдвигу склепанных деталей оказывают сопротивление как стержни заклепок, так и силы трения, возникающие на поверхности стыка.

Для обеспечения плотности шва иногда выполняют чеканку (пластическое деформирование листов, например, пневматическими молотками) вокруг заклепок и по кромкам листов.

Заклепки поставляются как готовые изделия.

Заклепочное соединение получают следующим способом.

В отверстия соединяемых деталей вставляют заклепки (см. рис. 19). Под закладную головку 1 устанавливают инструмент-поддержку. Специальной клепальной машиной или вручную (ударами молотка, кувалды) выступающий конец заклепки ( ) осаживают обжимкой в замыкающую головку 2. Для стальных заклепок с

) осаживают обжимкой в замыкающую головку 2. Для стальных заклепок с  мм производят клепку вхолодную, то же относится к заклепкам из цветных металлов и сплавов; с

мм производят клепку вхолодную, то же относится к заклепкам из цветных металлов и сплавов; с  мм с нагревом заклепки до светло-красного каления (1000—1100 0С). Этот способ обеспечивает более высокое качество заклепочного шва, так как заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки

мм с нагревом заклепки до светло-красного каления (1000—1100 0С). Этот способ обеспечивает более высокое качество заклепочного шва, так как заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки

Диаметры отверстий под заклепки dОТВ выбирают по стандарту в зависимости от диаметра заклепки. Для холодной клепки можно рекомендовать

dOTB = d3 + 0,05d3,

для горячей клепки

dOTB = d3 + 0,ld3,

где d3 — диаметр устанавливаемой заклепки.

Достоинства и недостатки заклепочных соединений по сравнению с другими видами неразъемных соединений.

Достоинства:

- высокая надежность соединения;

- удобство контроля качества клепки;

- повышенная сопротивляемость ударным и вибрационным нагрузкам;

- возможность соединения деталей из трудносвариваемых металлов, например из алюминия;

- не дают температурных деформаций;

- детали при разборке не разрушаются.

Недостатки:

- высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

- повышенный расход материала для этого соединения (из-за ослабления соединяемых деталей отверстиями под заклепки требуется увеличение их толщины, применение накладок и т. п.);

- детали ослаблены отверстиями;

- высокий шум и ударные нагрузки при изготовлении;

- невозможность соединения деталей сложной конфигурации.

Область применения.

В настоящее время в связи с бурным развитием сварки заклепочные соединения имеют ограниченное применение (в конструкциях, для которых методы сварки и склеивания еще недостаточно разработаны или мало эффективны, а также в соединениях, работающих при больших вибрационных или ударных нагрузках при высоких требованиях к надежности соединения). Также в соединениях окончательно обработанных деталей, в которых применение сварки недопустимо из-за их коробления при нагреве. Большой объем клепально-сборочных работ производится при изготовлении летательных аппаратов. Некоторые самолеты имеют более миллиона заклепок. Заклепочные соединения находят применение в подъемно-транспортных машинах, в строительстве железнодорожных мостов, котлостроении и т. п.

Расчет заклепочного шва заключается в определении диаметра и числа заклепок, шага заклепочного шва, расстояния заклепок до края соединяемой детали и расстояния между рядами заклепок.

Диаметр d заклепки назначают из соотношения

(5.1)

(5.1)

где h - суммарная толщина соединяемых элементов

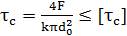

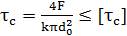

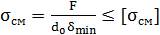

В прочных швах герметичность соединения не требуется, поэтому силы, действующие на соединенные детали, могут быть больше сил трения, развиваемых между ними (рис. 21). Поэтому заклепки прочных швов рассчитывают на срез и на смятие:

(5.2)

(5.2)

(5.3)

(5.3)

где τс и [τс] — соответственно расчетное и допускаемое напряжения на срез для заклепок;

σсм и [σсм] — соответственно расчетное и допускаемое напряжения на смятие между заклепками и соединяемыми листами;

F — сила, действующая на одну заклепку;

k — число плоскостей среза заклепок;

d0 — диаметр поставленной заклепки;

δmin — наименьшая толщина соединяемых элементов.

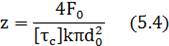

Необходимое число заклепок z в шве при симметрично действующей нагрузке F0 определяют расчетом заклепок на срез по формуле

Полученное по формуле (5.4) число заклепок z проверяют расчетом заклепок и соединяемых частей на смятие по формуле

Применение заклепок с длинами больше (3... 4)d может вызвать их изгиб в отверстии или незаполнение зазора между стержнем и отверстием.

Рис. 21.

Минимальный шаг p размещения заклепок определяют из удобства клепки, максимальный - из условия плотного соприкосновения соединяемых элементов.

Значения допускаемых напряжений принимают в зависимости от материала заклепки, способа обработки отверстия и условий работы. Так, для заклепок из стали марки Ст.З при обработке отверстия сверлением и нормальных условий эксплуатации: [т]ср = 140 МПа, [σ]см = 280 МПа.

При холодной клепке допускаемые напряжения снижают на 30 %.

Заклепочные соединения разделяют на;

а) силовые (иначе называемые прочными соединениями), используемые преимущественно в металлических конструкциях машин и строительных сооружениях;

б) силовые плотные (иначе называемые плотнопрочными соединениями), используемые в котлах и трубах, работающих под давлением.

Плотность также можно обеспечить с помощью клея.

Материал заклепок должен быть достаточно пластичным для обеспечения возможности формирования головок и однородным с материалом соединяемых деталей во избежание электрохимической коррозии. Стальные заклепки обычно изготовляют из сталей Ст.2, Ст.З, 09Г2 и др. Для соединения элементов из сталей повышенного качества целесообразно применять заклепки из тех же сталей, если возможно по условиям их пластического деформирования. Из легких сплавов для заклепок применяют В65, Д15 и др.

Для крепления лопаток некоторых паровых и газовых турбин применяют заклепки, устанавливаемые под развертку и работающие в основном на сдвиг.

Наиболее отработаны конструкции, типаж и технология заклепочных соединений в авиационной промышленности.

Кроме традиционных заклепок применяют:

заклепки из стержней с одновременным расклепыванием обеих головок и образованием гарантированного натяга по цилиндрической поверхности;

заклепки с потайной головкой и компенсатором — местной выпуклостью на головке, деформируемой при клепке и уплотняющей контакт головки;

заклепки для швов с односторонним подходом и с сердечником, который при осевом перемещении распирает заклепку, образуя замыкающую головку, а потом обрывается и фрезеруется для обеспечения гладкой поверхности;

В плотном и точном соединениях необходимо, чтобы вся внешняя нагрузка во избежание местных сдвигов воспринималась силами трения.

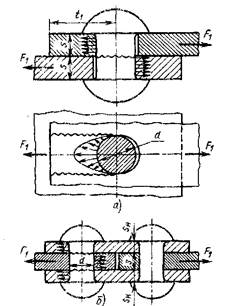

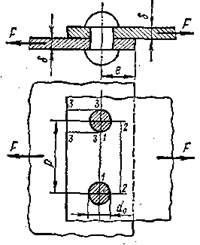

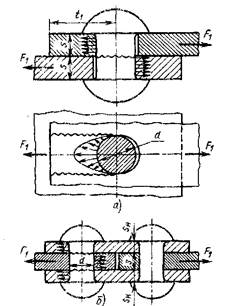

Рис. 22. Расчетные схемы односрезиого и двухсрезного заклепочного соединения

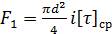

Расчет заклепок в соединении, находящемся под действием продольной нагрузки, сводится к расчету их на срез. В заклепочном соединении (рис. 22, а, б)допустимая нагрузка, отнесенная к одной заклепке,

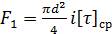

(5.6)

(5.6)

где d — диаметр стержня заклепки; [т]ср— условное допускаемое напряжение заклепки на срез; i— число срезов.

При центрально действующей нагрузке F необходимое число заклепок

z = F/F1. (5.7)

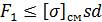

Заклепки на смятие в односрезном или двухсрезном силовом соединении проверяют по формуле

(5.8)

(5.8)

где s— толщина стенки соединяемых деталей.

Проверка на смятие плотных соединений не нужна, так как в них вся продольная нагрузка воспринимается силами трения в стыке.

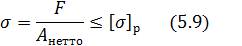

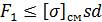

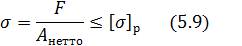

Соединяемые элементы проверяют на прочность в сечениях, ослабленных заклепками:

Допускаемое напряжение для соединений стальных деталей заклепками из сталей Ст2 и СтЗ при расчете по основным нагрузкам: на срез заклепок [τ]сρ = 140 МПа и на смятие [σ]см=280... 320 МПа, на растяжение соединяемых элементов из стали СтЗ [σ]р = 160 МПа.

При холодной клепке допускаемые напряжения в заклепках снижают на 30%.

Для элементов соединений с пробитыми н нерассверленными отверстиями допускаемые напряжения снижают на 30 %.

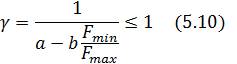

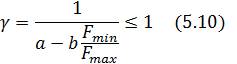

Если соединение работает при редких знакопеременных нагрузках, допускаемые напряжения понижают умножением на коэффициент

где Fmin и Fmax— наименьшая и наибольшая по абсолютной величине силы, взятые со своими знаками. Для соединения элементов из низкоуглеродистых сталей a = 1, b = 0,3, а для соединений из среднеуглеродистых сталей a = 1,2, b = 0,8.

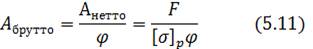

Потребная площадь элементов, работающих на растяжение под действием силы F,

где  - коэффициент прочности шва, величина которого обычно колеблется в пределах от 0,6 до 0,85;

- коэффициент прочности шва, величина которого обычно колеблется в пределах от 0,6 до 0,85;

p - шаг расположения заклепок.

При проектном расчете значением φ задаются, а потом производят проверочный расчет.

В групповых заклепочных соединениях, подверженных сложному напряженному состоянию, силы па одну заклепку определяются, как в резьбовых соединениях.

) осаживают обжимкой в замыкающую головку 2. Для стальных заклепок с

) осаживают обжимкой в замыкающую головку 2. Для стальных заклепок с  мм производят клепку вхолодную, то же относится к заклепкам из цветных металлов и сплавов; с

мм производят клепку вхолодную, то же относится к заклепкам из цветных металлов и сплавов; с  мм с нагревом заклепки до светло-красного каления (1000—1100 0С). Этот способ обеспечивает более высокое качество заклепочного шва, так как заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки

мм с нагревом заклепки до светло-красного каления (1000—1100 0С). Этот способ обеспечивает более высокое качество заклепочного шва, так как заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки (5.1)

(5.1) (5.2)

(5.2) (5.3)

(5.3)

(5.6)

(5.6) (5.8)

(5.8)

- коэффициент прочности шва, величина которого обычно колеблется в пределах от 0,6 до 0,85;

- коэффициент прочности шва, величина которого обычно колеблется в пределах от 0,6 до 0,85;