Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Топ:

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Интересное:

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

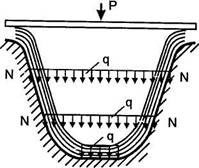

Этот метод основан на использовании жесткой формы негативного типа (пресс-камеры) и упругого (надувного) пуансона (рис. 7). Внешняя поверхность стеклопластикового изделия оформляется поверхностью жесткой формы, а внутренняя - упругим резиновым чехлом.

Рис. 7. Схема пресс-камерного формования:

1 - эластичная диафрагма; 2 - крышка формы; 3 - канал для подачи сжатого

газа; 4 - боковое выпускное отверстие; 5 - канал для соединения с атмосферой

или вакуумом; 6 - композиционный материал; 7 – дренаж

Предварительно отформованное изделие помещается в жесткую пресс-камерную форму, стенки которой способны выдержать большие внутренние давления. Внутрь заготовки вводится резиновый чехол, прикрепленный к верхней плите пресс-камеры и герметично заделанный. Плита жестко скрепляется с пресс-камерой, после чего в пресс-камеру подается сжатый воздух пар или вода, которые создают рабочее давление упругого формования от 1,5 до 5 кГ/см2. Однако воздух, оставшийся между чехлом и формуемой массой полуфабриката изделия, может скапливаться в застойных зонах и при формовании диффундировать в структуру материала. Это не позволяет получить качественной поверхности, плотности, герметичности и отрицательно сказывается на механической прочности. Поэтому для повышения качества пресс-камерного формования рекомендуется применять вакуумный отсос воздуха из-под резинового чехла.

Таким образом, технологическая структура операции пресс-камерного формования выглядит так: предварительное формование полуфабриката, вакуумирование (при необходимости), нагнетание рабочей среды в упругий пуансон пресс-камеры, отверждение. В условиях серийного производства данный способ позволяет получать изделия высокой прочности и герметичности.

|

|

Методы жесткого формования

Для получения крупногабаритных изделий с высокой точностью размеров, геометрических форм и взаимного расположения поверхностей при высоком качестве и чистоте как наружных, так и внутренних поверхностей рекомендуется применять методы жесткого формования.

При жестком формовании в зависимости от конструктивной сложности геометрии изделия плотность и механические свойства готового материала не всегда получаются одинаковыми, но уровень этих показателей достаточно высок, благодаря чему механическая прочность деталей мало уступает прочности изделий, полученных методом упругого формования. Однако при жестком формовании несколько усложняется и удорожается стоимость технологической оснастки. Поэтому этот метод рекомендуется использовать в серийном и крупносерийном производстве.

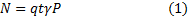

Структурные критерии и механические свойства пластиков при жестком формовании изделий зависят от типа используемых арматуры и связующего, конфигурации изделия и технологических параметров процесса формования и отверждения. В частности, конфигурация изделия оказывает непосредственное влияние на величину контактного давления (рис. 8).

Рис. 8. Технологическая схема жесткого

формования с помощью цулаги

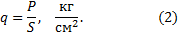

При рабочем движении жесткого формующего элемента, который, в отличие от пуансона матрицы, принято называть цулагой, создается требуемая величина контактного давления N. При этом, если считать, что вертикальная составляющая этого давления q будет величиной постоянной в любом горизонтальном сечении, т.е. q = const по высоте изделия, то контактное давление, перпендикулярное к формуемой стенке, будет зависеть от угла γ, образуемого нормалью к поверхности цулаги и плоскостью горизонтального сечения:

Таким образом, в силу зависимости N от геометрии детали и непостоянства его даже в пределах одной и той же поверхности в качестве технологического параметра следует принять контактное давление жесткого формования q на горизонтальную проекцию поверхности формования S:

|

|

где Р - сила, действующая на цулагу.

С увеличением температуры формования t улучшается формуемость, уменьшается величина усилий Р и контактного давления формования в плане q, поскольку с увеличением температуры уменьшается технологическая вязкость и когезия связующего, но повышается качество пропитки и его аутогезия. Однако при повышенных температурах формования вследствие низкой вязкости возможен отжим связующего из структуры материала и уменьшение его процентного содержания в пластике. По этой же причине возможно передавливание арматуры, неодинаковая плотность и большая неоднородность механических свойств в готовом изделии. Поэтому величина температуры должна быть строго регламентирована в зависимости от типа связующего, арматуры, давления формования и геометрии изделия. Большое влияние на плотность и прочность изделий оказывает величина контактного давления жесткого формования.

|

|

|

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!