МИНОБРНАУКИ РОССИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ ИМ. Р.Е. АЛЕКСЕЕВА»

(НГТУ)

Институт промышленных технологий машиностроения

Кафедра «Машиностроительные технологические комплексы»

Методические рекомендации (указания)

по организации самостоятельной работы, …

по дисциплине « Источники питания для сварки »

Направление подготовки

Направление 15.03.01 Машиностроение

Направленность (профиль) подготовки

Оборудование и технология сварочного производства

Квалификация (степень)

Бакалавр

Форма обучения

Для всех форм обучения

Нижний Новгород

2015г.

Содержание

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ им. Р.Е. АЛЕКСЕЕВА»

Козлов И.К.

Источники питания

Конспект лекцийпо курсу «Источники питания» для студентов специальностей 15.03.01 и др. форм обучения

Нижний Новгород

2015 г.

ИСТОРИЯ РАЗВИТИЯ

Первым историческим источником дуги были электрические батареи. Сварку дуговую открыл Бенардос и источником питания были коллекторные источники питания. Затем появились генераторы, трансформаторы. После войны появились выпрямители. Недавно появились инверторные источники питания.

Сварочная дуга. Её основные свойства и характеристики

Сварочная дуга представляет собой мощный электрический разряд, горящий в ионизированной газовой среде (или плазме).

Факторы, влияющие на хар-р вид дуги:

1. Хар-р среды, в которой горит дуга

2. Род тока

3. Вид электрода.

По характеру среды различают дуги:

1. Открытая дуга, горящая в ионизированной смеси воздуха и паров основ. и электродного-крытая дуга, горящая в ионизированной смеси воздуха и паров основ. и электр ме-ов и паров веществ, входящих в состав электродных покрытий.

2. Дуга, горящая под слоем флюса в ионизированной смеси паров основ. и электродного ме-ов и паров веществ, входящих в состав флюса.

3. Дуга, защищенная от воздействия воздуха различными газами специально подаваемые в зону сварки.

По роду тока различают:

1. Дуга постоянного тока

2. Дуга переменного тока

3. Дуга постоянного тока с наложением импульсов

По виду электрода:

1. Плавящиеся металлические электроды

2. Неплавящиеся металлические вольфрамовые или угольные электроды

Развитие дуги

При постоянном токе полярность постоянна, при переменном токе полярность постоянно меняется. Прямая полярность Катод на электроде, Анод на изделие. Обратная полярность – наоборот.

Первичными носителями заряда электроны, а источником электронов является катод, а для этого необходимо преодолеть потенциальный барьер. Выход электронов с поверхности катодов – это электронная эмиссия.

В зависимости от видов энергии различают:

- термоэлектрическая эмиссия

- автоэлектронная эмиссия.

Термоэлектрическая эмиссия обусловлена нагревом поверхности катода до высокой температуры. С увеличением температуры увеличивается кинетическая энергия электронов.

Автоэлектронная эмиссия обусловлена сильным электрическим полем вблизи поверхности катода. Это поле вырывает электроны с поверхности катода. Это холодная эмиссия.

Между полюсами электрического напряжения электрон сталкивается с нейтральной молекулой и может выбить из нее электрон. Далее процесс повторяется и мы получаем ионизированную среду.

l - степень ионизации дугового промежутка.l = Nиониз. / Nобщ.

где Nиониз – ионизированные молекулы

Nобщ. – общее число молекул

Если l>0,35, то начинается дальше лавинообразный процесс. Сопротивление дугового промежутка резко падает, ток возрастает это и будет дуговой разряд.

Этот процесс сопровождается большим количеством тепла. Не вся поверхность анода воспринимает электрические ионы подходя к катоду тоже отдают ему энергию.

Состояние вещества в межэлектродном пространстве – это раскаленный ионизированный газ и называют это состояние плазмой. Наличие плазмы в межэлектродном пространстве необходимое условие Э-ня разряда.

Для того, чтобы обеспечить необходимую степень ионизации необходимо, чтобы напряжение было велико – это напряжение называют напряжением зажигания Uз

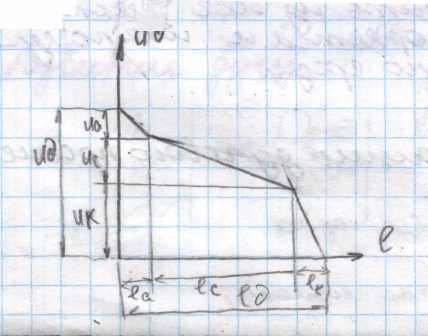

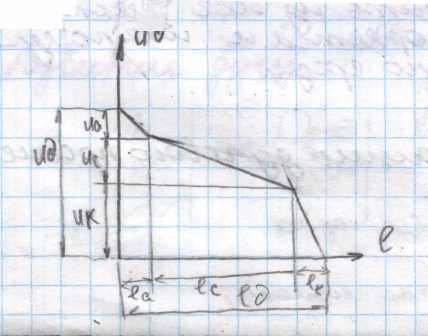

Для поддержания горения дуги требуется напряжение меньшее чем напряжение зажигания: Uз> U∂ . Дуга состоит из следующих частей:

1. Анодная область ℓа - длина свободного пробега электронаℓа ~ 10-5 ¸ 10-6 м

2. Катодная область ℓк – соответствует длине свободного пробега ионаℓа ~ 10-6 ¸ 10-7 м

3. Столб дуги ℓс – считается практически равной диаметру электродаℓс ~ 0,5· 10-2 м

Общая длина дуги: ℓ∂ = ℓа+ℓк+ℓс»ℓс

Напряжение:

Падение напряжение в анодной области: Uа = (2¸4) В не зависит от величины сварочного тока.

Падение напряжения в катодной области: Uк = (8¸20) В с ростом тока Uк возрастает.

Падение напряжения в столбе дуги: Uс = Ес · ℓс - пропорциональна ℓс, Ес – напряженность электрического поля в столбе дуги. Ес= (10¸50) В/см, в расчетах принимают: Ес = 35 В/см.

Напряженность электрического поля в катодной области наибольшая.

Общее падение напряжения U∂ = Uа + Uк + Uс – зависит в той или иной степени от сварочного тока.

Зажигание сварочной дуги

Осуществляется двумя способами:

- контактным

- бесконтактным

Контактный способ состоит в коротком замыкании электрода на изделии с последующим его отрывом. Используется при сварке плавящимся электродом и может использоваться при сварке плавящимся электродом.

Зажигание бесконтактным способом используется только при сварке не плавящимся электродом. Используют специальное устройство осциллятор (создается высокое напряжение высокой частоты).

При ручной дуговой сварке

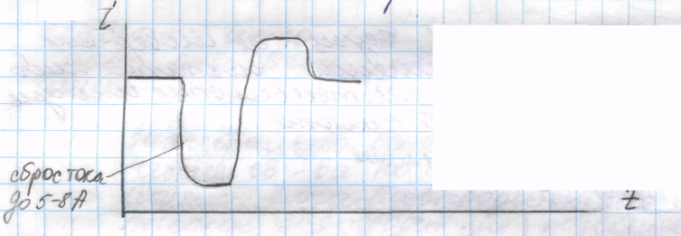

Если капля достигает сварочной ванны, то происходит короткое замыкание.

Основ. силы тяжести пов-го напряжения электрода и свар. ванны влияют на отрыв капли. Падение напряжения равно нулю.

Д – Кз – режим холостого хода – Д (дуги в первый момент нет) (U∂ > 25В) в момент отрыва капли.

U∂ = 25В

В связи с инерционностью источника питания U∂ = 25В достигается не мгновенно, а спустя какое-то время.

ГОСТ устанавливает следующие требования к времени восстановления напряжения после отрыва капли t восст ≤ 0,02 с

В сварочных генераторах нужно применять специальные конструкц. методы для выполнения этого условия.

Сварка в защитных газах

Исп-ся источник питания с жесткой ВХ и Iкз очень большой.

Чем меньше индуктивность, тем быстрее идет нарастание тока. Электродинамические силы отрывают капли от электрода.

Если скорость нарастания тока слишком велика, то шейка не успевает обр-ся у электродной капли. Капля будет попадать на изделие, а не в сварочную ванну.

Если медленное нарастание тока, электродинамические силы нарастают медленно в сварочную ванну поступает нерасплавленный металл (проволока). Вместо нормального шва получаем кусочки проволоки.

Для снижения разбрызгивания металла и хорошего формирования шва скорость нарастания тока короткого замыкания должна быть близка к оптимальной.

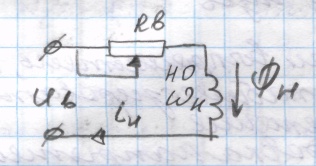

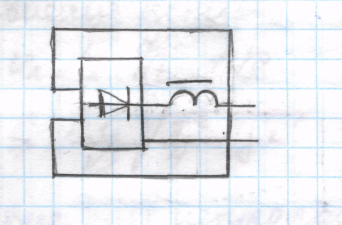

В источниках питания для того, чтобы обеспечить нужную скорость нарастания Iкз на выходе всегда ставят индуктивную катушку, которая и замедляет в нужной степени нарастание тока.

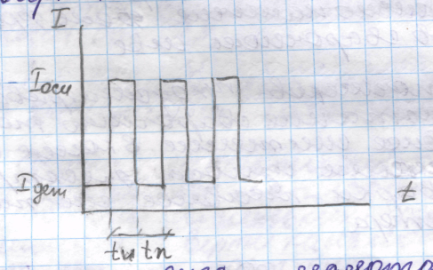

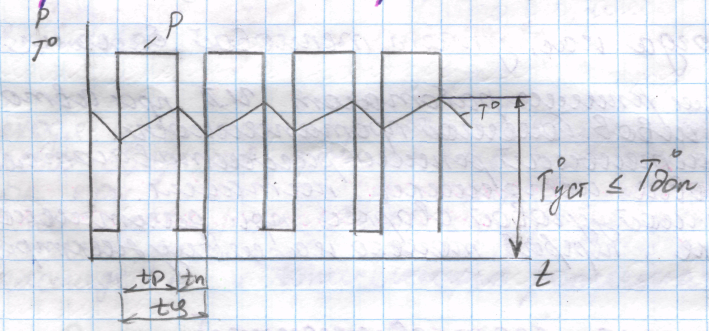

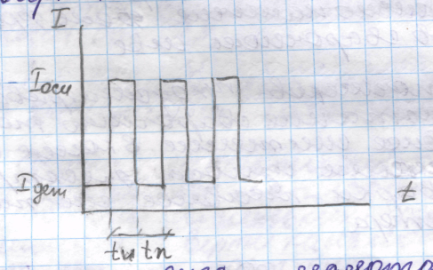

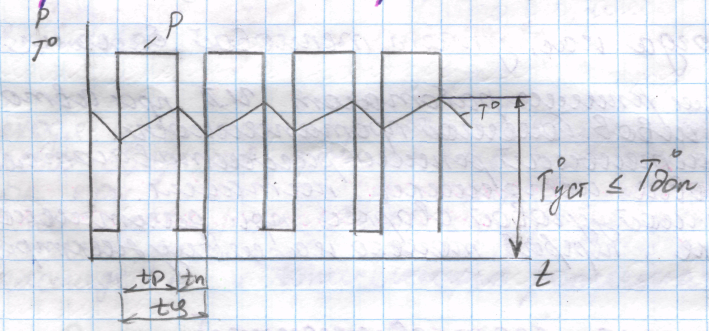

Повторно-кратковременный

ПВ % = tр / (tр + tn) · 100%

tц = tр + tn tц - время цикла, tр - время работы, tn – время перерыва

Во время перерыва в работе полностью отключается силовая часть. Характеризуется этот режим параметром ПВ – продолжительностью включения. Работают источники питания для механизированной сварки в среде защитных газов. Специализированные источники для сварки неплавящимся электродом в среде защитных газов.

Перемежающийся режим

Имеется мощность холостого хода

Имеется мощность холостого хода

ПН – продолжительность нагрузки

ПН % = tр / (tр + tn) · 100%

Работают источники питания для ручной дуговой сварки.

ГОСТ регламентирует время цикла: ручная сварки tц = 5 мин.; механизированная сварка tц = 10 мин. Номинальные значения ПВ и ПН указываются в паспорте.

Для РДС ПНном. = 60% Если Iном = 200А

На номинальном токе можно работать только 3 минуты, остальные 2 минуты перерыв в работе.

Iфакт. ≈ Iном √ ПНном / ПНфакт

Длительный режим – это режим 100%

Iфакт. ≈ Iном √ ПНном / ПНфакт = Iном ∙ √0,6 = 0,78Iном

Основные технологические требования, предъявляемыек источникам питания

Сварочный источник питания должен обеспечивать:

1. Надежное легкое зажигание дуги.

2. Устойчивое непрерывное горение дуги.

3. Стабильность электрических параметров режима сварки (Iсв или U) при колебаниях напряжения сети.

4. Возможность регулирования электрических параметров режима сварки в требуемых лимитах.

5. Хороший перенос металла и формирование шва.

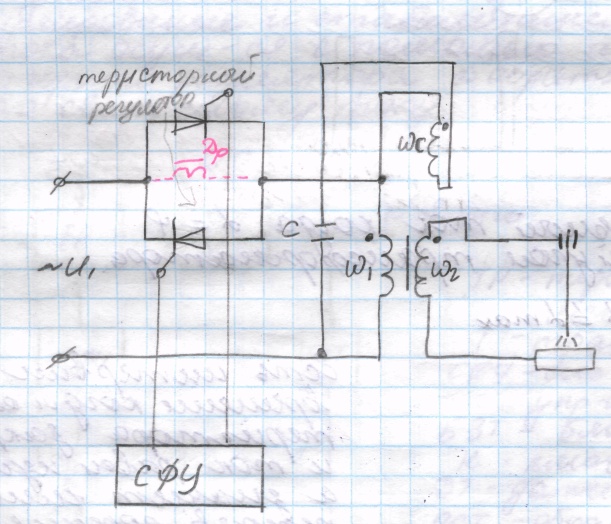

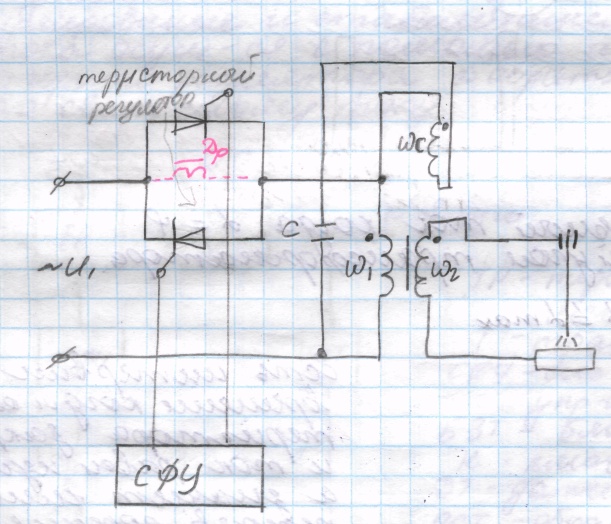

Тиристорный трансформатор

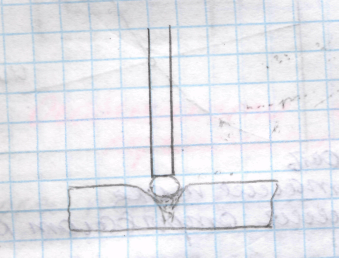

Силовая часть имеет следующую схему

СФУ – система фазового управления

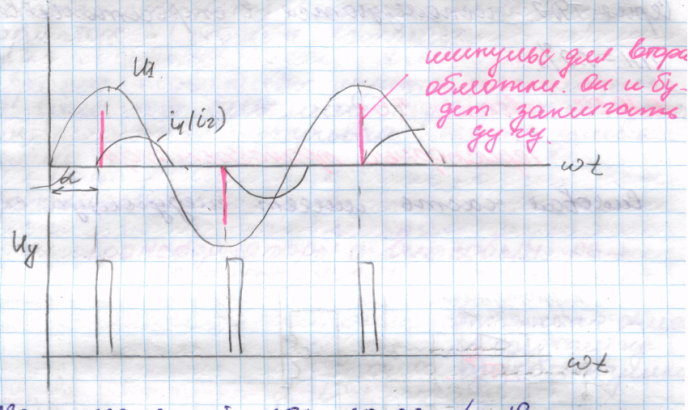

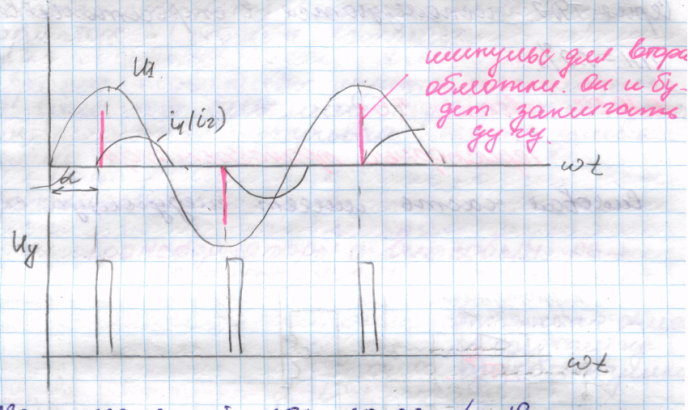

a -фаза импульсов определяет включение тиристоров.

Меняя угол включения a можно регулировать ток нагрузки. Чем больше a, тем меньше ток нагрузки. При a= 120о ток нагрузки равен нулю.

Максимальный ток, когда a = j. j - фазовый угол трансформатора

j £ a £ amax

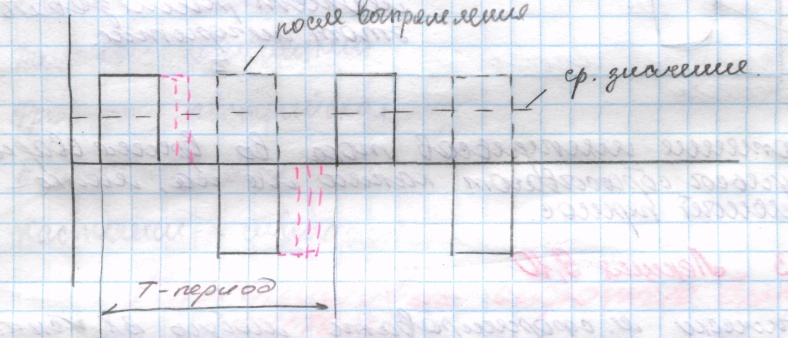

Есть интервал времени, когда оба тиристора закрыты и ток равен нулю, а значит имеем перерыв горения дуги, а нам надо, чтобы дуга горела непрерывно

Способы стабилизации дуги различны в данном случае импульсная стабилизация

wс = w2 следует Ктр = 1, а сам трансформатор понижающий

Ток заряда носит импульсный характер.

Параллельно тиристору включают дроссель. Получается подпитка цепи через дроссель. За счет этого и будет обеспечиваться непрерывное горение дуги.

ТДЭ – 402 – для РДС – с импульсной стабилизацией горения дуги. Формирование падающих внешних характеристик, плавное регулирование и стабилизация сварочного

тока осуществляется с помощью автоматического тиристорного регулятора с обратной связью по сварочному току.

ТР – тиристорный регулятор

Т – трансформатор

СФУ – система фазного управления

БЗТ – блок задания тока

К – ключ

ДТ – датчик тока

ОСТ – обратная связь по току

БАО – блок аварийного отключения

В режиме холостого хода Uхх автоматически снижается до 12В, если перерыв горения дуги более 0,5 секунд. Предназначен для работы при повышенной влаге. Они более сложные и более дорогие, чем обычные трансформаторы. Но они обеспечивают плавное регулирование стабилизацию тока, возможность дистанционного управления.

ВГД – 303

Широко используется для механизированной сварки. Формирование жесткой внешней характеристики, плавное регулирование и стабилизация сварочного напряжения осуществляется с помощью дросселя насыщения с самоподмагничиванием. Кроме того имеется ступенчатое регулирование напряжения путем присоединения первичной обмотки трансформатора.

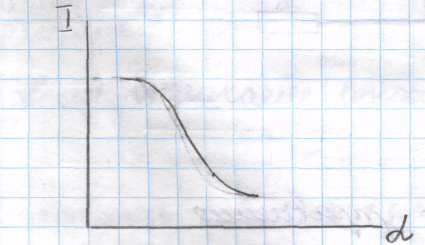

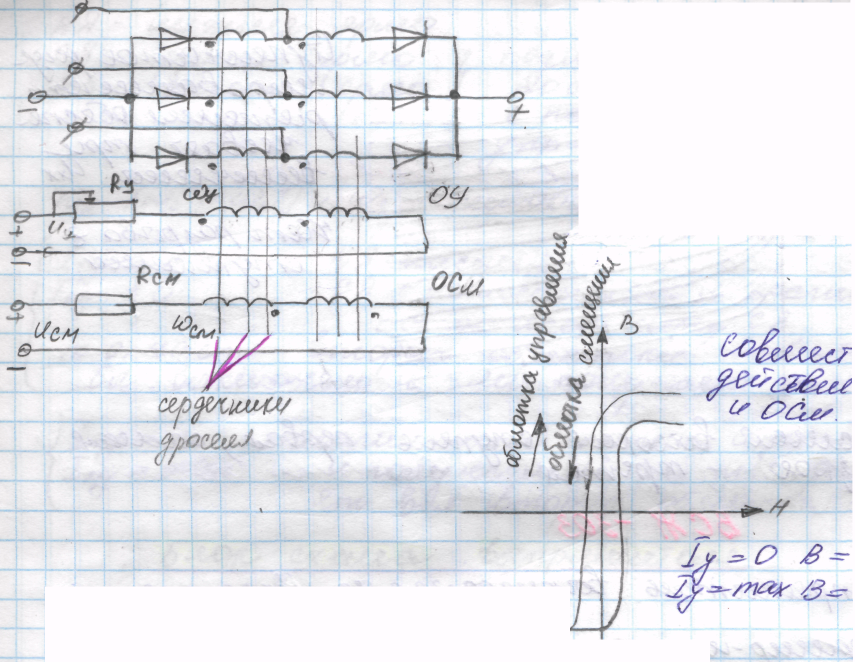

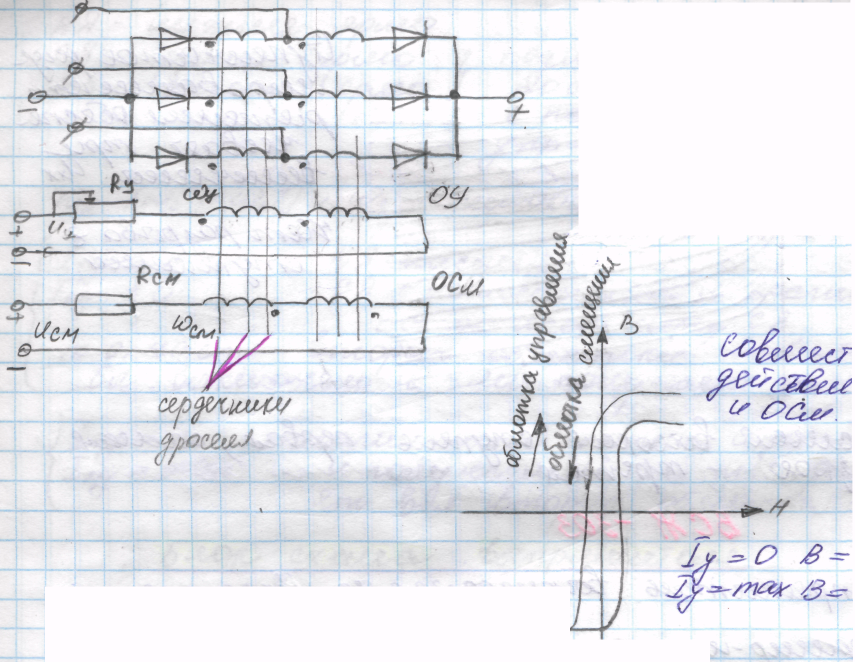

Регулирование напряжения с помощью дросселя насыщения

wр – рабочая обмотка протекает ток

Iр – ток рабочий

wу - обмотка управления

Iу – ток управления

В работе дросселя 2-а интервала:

- рабочий;

- управления.

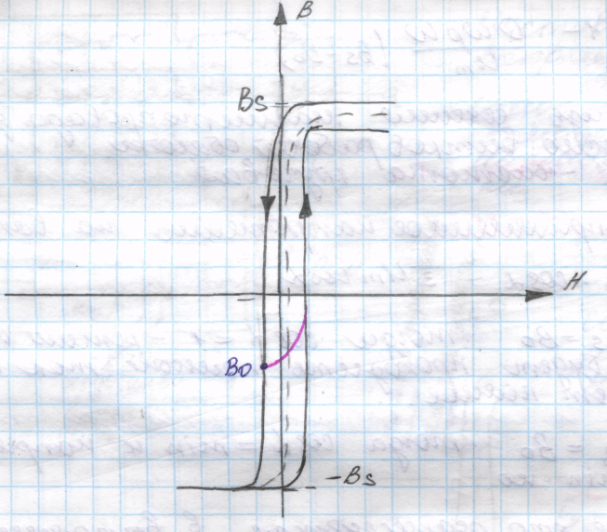

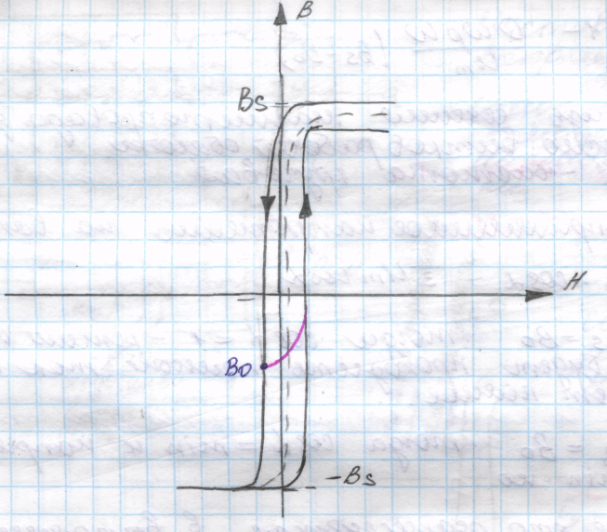

К началу рабочего интервала Iу создает индукцию Bо, которая равна BS< Bо < + BS

BS – индукция насыщения

К концу рабочего интервала получателем BS

Iу -сравнительно не велик

Iу = 0 B= BS

Iу = max B = - BS

cos a = 1 – (Q wр w / Um) (BS - Bо)

Q – площадь сечения магнитопровода дросселя

wр – число витков рабочей обмотки

w = 2¶f – частота круговая

Ud – выпрямленное напряжение на выходе

Ud≈ Udо ∙ cos a = ¶/3 Umcos a

Когда BS = Bо, тогда cosa = 1 – режим насыщения будет проходить полный ток и Ud будет полное.

Когда - BS = Bо тогда cosa = min и напряжение минимально

Как все это реализуется в выпрямителе ВГД -303

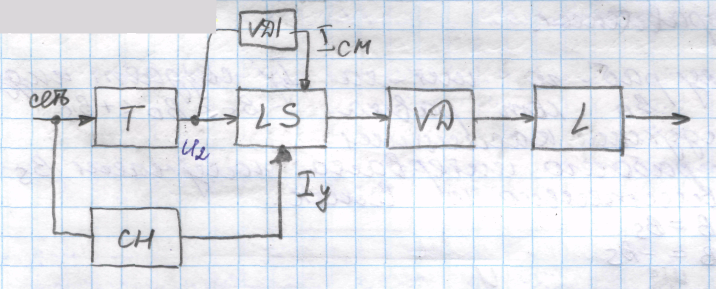

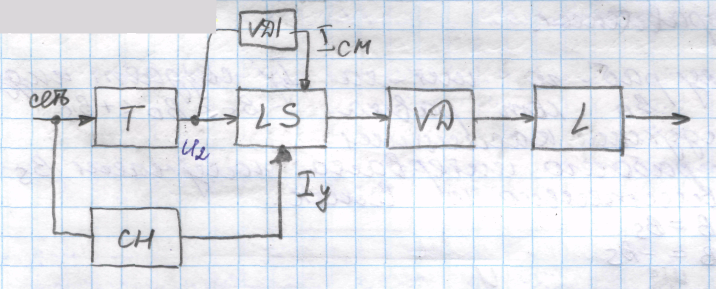

Блок-схема

Первичная обмотка имеет отводы, трансформатор с малым магнитным рассеянием.

Сн – стабилизатор напряжения

VДI – вспомогательный выпрямитель

Две обмотки питания

ОУ – обмотка упр-ия ОСМ – обмотка смещенияМостовая схема выпрямления

Обмотка смещения включена встречно рабочей обмотке

Чем больше Iу, тем больше выходное напряжение.

Iу = const т.к. стоит стабилизатор Iсм. – будет меняться.

Чем больше угол включения a, тем меньше выпрямленное напряжение и наоборот.

Ud= ¶/3 Umcosa, с уменьшением напряжения cos a автоматически увеличивается.

Ступенчатое регулирование напряжения обеспечивает при величины Uхх

Нет разрыва между ступенями.

Самая высокая ступень первая, самая низкая – третья.

ВСЖ – 303

Выпрямитель выпускается на Украине.

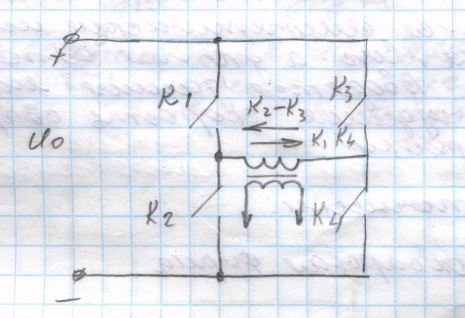

Формирование жестких внешних характеристик с регулируемым наклоном плавное регулирование и стабилизация сварочного напряжения осуществляется с помощью трансформатора с магнитной коммутацией и автоматического транзисторного регулятора с обратной связью по сварочному напряжению и току.

НЯ – нижнее ярмо

СЯ – среднее ярмо Подмагничиваются постоянным током с помощью

ВЯ – верхнее ярмо обмоток упр-ия 1 и 2

w2 (w2 ¢ и w2 ²) и w1 – силовые обмотки

I1у = max ВЯ – насыщено, СЯ – ненасыщенно и магнитный поток идет через СЯ

I2у = 0

Т.о. часть вторичной обмотки w i как бы включено и мы получаем U2min

I1у = 0 магнитный поток идет в ВЯ и получаем U2max,

I2у = max т.к. работает вся вторичная обмотка

Блок-схема выпрямителя

А – транзисторный усилитель, имеющий релейную характеристику с двумя выводами.

БЗ – блок задания

ДТ – датчик тока

ДН – датчик напряжения

БК – блок коррекции

ОСН – обратная связь по напряжению

Uу1 и Uу2 – совместно одновременно не работают. Точность стабилизации ~ 1 В – очень чувствительная стабилизация.

Формирование ВХ.

Регулирование тока и напряжения осуществляется инвертором, либо за счёт изменения частоты, либо за счёт изменения длительности импульса при постоянной частоте.

Можно использовать ОСТ или ОСА и получим разные ВХ.

Схема - чисто ключевая

Мостовая схема

Вместо ключей ставят транзисторы, тиристоры.

На тиристорах используется резонансная схема выпрямления. На транзисторах все попросту.

Алгоритм управления

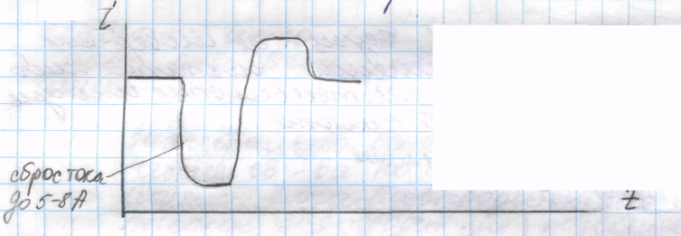

Крупно капельный перенос металла

Это все короткие интервалы. И обычный источник не может реализовать этот алгоритм.

Наложение импульсов тока во время сварки импульсы сбрасывают каплю металла, мелко капельный перенос.

Практически можно сформировать любую ВХ используя соответствующие обратные связи. В инверторных источниках используются горячий пуск, когда Iкз достаточно большой для начала расплавления электрода при ручной сварке.

Используется синергетические источники управления. Система управления выполнена на микро ЭВМ. Вводятся данные: марка стали, толщина изделия, скорость сварки. Не требуется настройки.

Инверторные источники:

Технотрон – Чебоксарская фирма;

ФЕБ – в Санкт-Петербурге;

ИНВЕРТОР – практически немецкая фирма – мощные источники с синергетическим управлением.

ВДУЧ – 315 – на Украине;

ФОРА, ФОРСАЖ – Г. Рязань;

Линкольн электрик – американская;

Кемппи – финская;

Даликс – немецкая;

Фромус – австрийская;

ESAB – Швеция.

Сварочные генераторы

Выпускают коллекторные и безколлекторные сварочные генераторы.

1. Генератор независимого возбуждения с последовательной размагничивающей обмоткой

Обмотка возбуждения питается через реостат Rв

Якорь генератора вращается ЭД

Ед = С(Фн – Фр) магнитная система не насыщенная

Фн = in w n / R m n

Фн = Iя wр / R mр

Вводится понятие магнитное сопротивление.

Uг = Ег – Iя Rя = ………….

wр U ¯

В составе преобразователя используется генератор

Такой генератор выполняется 4-х полюсным, на одной паре намагничивающая обмотка, на другой размагничивающая с целью обеспечения требуемых динамических свойств.

Направление вращения якоря должно быть в определенную сторону. Это направление указывается на подшипниковом щите генератора стрелкой.

ГСО – 500 – генератор сварочный однопостовой;

ГД – 304 Универсальные генераторы входят

ГД – 502 в состав преобразователей ПД – 304 и ПД – 502.

ГД – 304 имеет переключаемую последовательную обмотку.

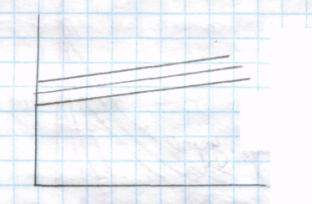

Возрастающие ВХ

Преобразователь используется для механизированной сварки в среде защитных газов.

ГД – 502 имеет отключаемую последовательную обмотку. Используется для РДС и сварки под флюсом.

Для механизированной сварки в среде защитных газов или под флюсом.

В ГД – 502 – четыре значения wр в режиме РДС

Требования к специализированных источникам питания для сварки неплавящимся электродом в среде инертных газов

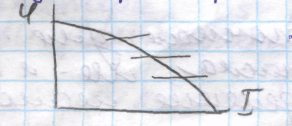

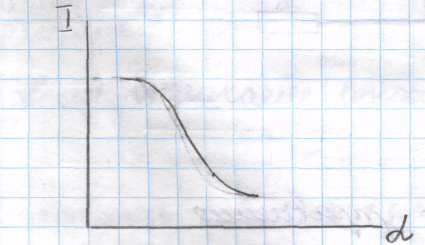

1. ВХ источника должна быть крутопадающей ∆U>20В на 100А.

2. Зажигание дуги как правило бесконтактное (источник питания компонуется осциллятором или устройством поджига дуги). При контактном зажигании быстрее изнашивается вольфрамовый электрод. Часто не желательно наличие вольфрамовых включений в сварочном шве.

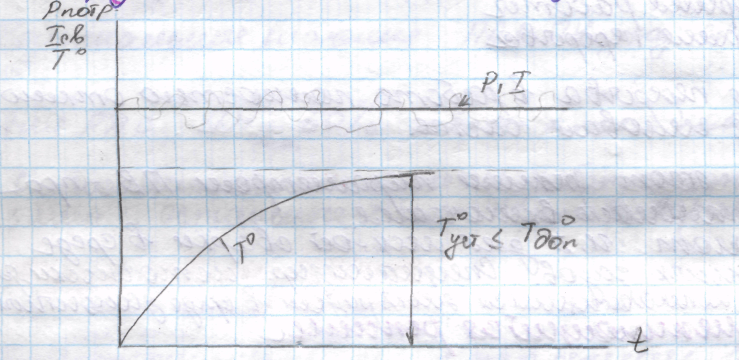

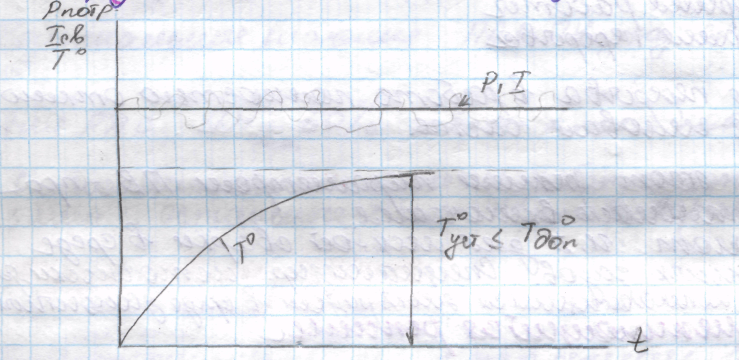

3. В специализированных источниках предусматривается плавное нарастание сварочного тока в начале и плавное снижение в конце сварки. Это уменьшение износа электрода, в конце сварки плавное снижение для заварки кратера.

При РДС ток при растяжке дуги уменьшается

При сварке неплавящимся электродом

При растяжении дуги заварки кратера нет

4. При сварке легких сплавов должна быть обеспечена импульсная стабилизация горения дуги. Поверхность деталей покрыта всегда оксидной пленкой, пленка тугоплавка, чтобы получить соединение необходимо разрушить, разрушение оксидной пленки Al идет на обратной полярности. Плавление металла идет на прямой полярности. Поэтому нужен переменный ток. На обратной полярности напряжение зажигания большое и для этого нужна импульсная стабилизация.

5. Во многих специализированных источниках питания предусматривается импульсный режим сварки.

Чередуется интервал, кодга горит основная дуга tu, и когда – дежурная tn.

Плавление металла идет во время tu,

Дежурная дуга – малоточная для того, чтобы дуга совсем не погасла, металл не плавиться, т.к. тепловыделение малое. Применяют для сварки на малых толщинах.

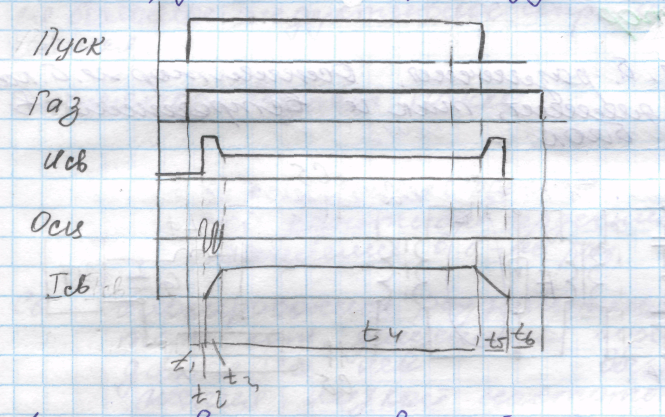

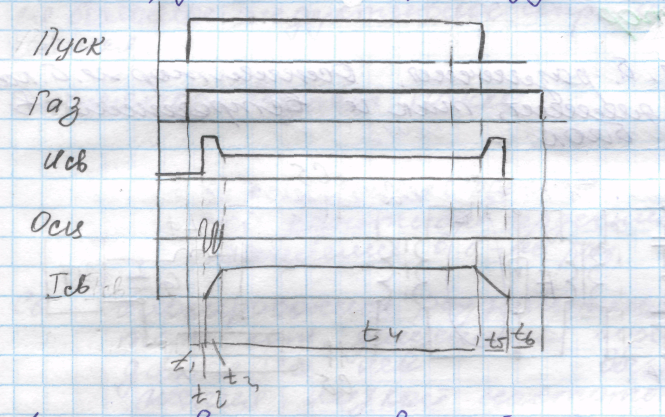

6. Система управления источниками питания должна обеспечивать автоматическое управление циклов сварки. При сварке неплавящимся электродом в СО2 ручная аргонодуговая сварка.

t1 – продувка перед сваркой для того чтобы создать защитную среду, часто этот интервал фиксированный, нерегулируемый.

t2 – включается силовой трансформатор и осциллятор для зажигания дуги t2 < 0,.9 сек. Предусмотрено если дуга за 0.9 сек не зажглась, то напряжение отключается. Повторное зажигание через 9 сек.

t3 – ток плавно нарастает от какого-то значения до рабочего t3 - регулируется

t4 – сварка определяется Vсв.

t5 – плавное снижение тока заварка кратера, t5 – регулируется U увеличивается до Uхх

t6 – продувка после сварки – регулируемый интервал – необходима для звщиты шва на время кристаллизации, для защиты вольфрамового электрода во время его остывания от окружения воздуха.

ТРЕБОВАНИЯ К ИСТОЧНИКАМ ПИТАНИЯ

ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ

И МЕТОДАМ ИХ ИСПЫТАНИЙ

Методические указания к лабораторной (практической) работе №1

по курсу "Источники питания"

для студентов специальностей

15.03.01 и др. всех форм обучения

Нижний Новгород

2015 г.

Составитель: И.К. Козлов

УДК 621.791.03:006.354

Современные требования к источникам питания для электродуговой сварки и методам их испытаний: Методические указания к лабораторной работе по дисциплине «Источники питания» для студентов специальностей 15.03.01 и др. всех форм обучения /НГТУ; Сост.: И.К. Козлов. Н. Новгород, 2015.. – 15 с

Приведены краткие сведения по современным требованиям к источникам питания для электродуговой сварки и рассмотрены методы их испытаний.

Нижегородский государственный технический университет.

Типография НГТУ. 603600, Н. Новгород, ул. Минина, 24.

©Нижегородский государственный

технический университет, 2015

1 Цель работы

Ознакомиться с нормативными и общетехническими требованиями к источникам питания электродуговой сварки и методам их испытаний

Общие положения

Реформа технического регулирования в Российской Федерации осуществляется в рамках общего реформирования российской экономики и в рамках мероприятий, проводимых при вступления России в ВТО.

С 1 июля 2003 года вступил в силу Федеральный закон Российской Федерации “О техническом регулировании”.

Законодательство о техническом регулировании вводит следующие принципиальные положения:

Обязательные требования к продукции и процессам, связанные с повышенным риском для общества, граждан, окружающей среды, устанавливаются в технических регламентах, а показатели качества продукции и услуг, важные для бизнеса и потребителей, устанавливаются в стандартах и являются добровольными.

Соответствие продукции требованиям технических регламентов, стандартов или хозяйственных договоров подтверждаются органами по сертификации, испытательными лабораториями и другими органами. Общество и бизнес должны быть уверенны в компетентности этих органов.

К основным направлениям реформы в сфере технического регулирования, которые обеспечивают достижение целей, поставленных в Федеральном законе “О техническом регулировании”, следует отнести:

- разделение в нормативных документах обязательных и добровольных требований, повышение правового уровня принятия технических регламентов, содержащих обязательные требования, и придание стандартам статуса документов для добровольного применения;

- установление обязательных требований только в отношении защиты и здоровья людей, животных и растений, защиты имущества, охраны окружающей среды, предупреждения действий, вводящих в заблуждение приобретателей и электромагнитной совместимости.

В настоящее время требования к объектам технического регулирования устанавливаются Техническими Регламентами, разрабатываемыми непосредственно конкретными предприятиями и организациями. При этом Государственные стандарты Российской Федерации из основного инструмента государственного технического регулирования трансформируются в российские национальные стандарты – признанные обществом технические правила.

В соответствии с требованиями Закона “О техническом регулировании” предъявляемыми к разработке, производству и обязательной сертификации оборудования для сварки, пайки, наплавки и резки (код ОКП 344100-344199),

источники питания (344180) должны соответствовать требованиям ниже указанных регламентов:

“О безопасности машин и оборудования”;

“О низковольтном оборудовании”;

“Об электромагнитной совместимости”;

ГОСТ Р МЭК 60974-1:2004 “Источники питания для дуговой сварки. Требования Безопасности”; а также ГОСТ Р МЭК 60974-11:2004 “Электрододержатели”;ГОСТ Р МЭК 60974-12:2003 “Соединительные части сварочных кабелей”.

Промышленное сварочное оборудование, кроме агрегатов передвижных сварочных (344183), принадлежностей к электросварочному оборудованию (344193) не подлежит обязательной сертификации. Следует иметь в виду, что оборудование для газопламенной обработки металлов (3645..), а также любое сварочное оборудование относящееся к категории «бытовое» подлежат обязательной сертификации.

Промышленное сварочное оборудование не подлежащее обязательной сертификации в соответствии с Постановлением Правительства РФ № 982 от 01.12.2009 г. подлежит декларированию соответствия. Обязательным условием декларирования является наличие технических условий на изделие.

Сварочное оборудование применяемое при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов подлежит аттестации в соответствии с РД 03-614-03 структурами НАКС.

Требования к источникам питания

Определяющим с точки зрения требований к источникам питания является ГОСТ Р МЭК 60974-1-2004, который соответствует принятому во всем мире стандартуIEC 60974-1:1989/ Однако, в РФ до настоящего времени в число основных нормативных документов входит ГОСТ 12.2.007.8-75 «Устройства электросварочные и для плазменной обработки. Требования безопасности». В данном стандарте, в отличии от ГОСТ 60974, представлены требования по безопасности не только для дуговой и плазменной сварки, но и для контактной, электроннолучевой и других способов.

Стандарты определяют требования техники безопасности к конструкции источников питания и требования к их рабочим характеристикам

Применение указанных стандартов не исключает требований действующих нормативных документов, дополняющих этот стандарт, переведенных в настоящее время в категорию “добровольных”.

В стандарте представлены основные термины и определения, а так же нормативные ссылки и условия эксплуатации источников питания.

В стандарте ГОСТ 60974 определены формулировки понятий:

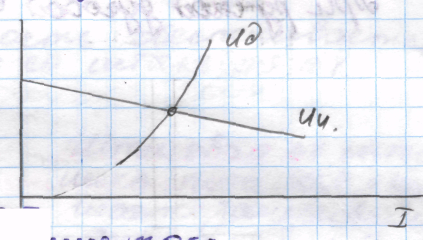

- падающая внешняя характеристика источника питания – внешняя статическая характеристика, которая в своем нормальном сварочном диапазоне является такой, что при увеличении тока нагрузки напряжение уменьшается более чем 7 В/100 А.

- жесткая внешняя характеристика источника питания – внешняя статическая характеристика, которая в своем нормальном сварочном диапазоне является такой, что при увеличении тока нагрузки напряжение либо уменьшается менее чем на 7 В/100 А или возрастает менее чем на 10 В/100 А.

Продолжительность включения ПН (Х) определена как отношение продолжительности работы под нагрузкой (время сварки) к продолжительности полного цикла работы (время сварки и холостого хода). При продолжительность одного полного цикла работы 10 мин и ПН 60% время непрерывной нагрузки должно составлять 6 мин, а период холостого хода – 4 мин.

Определены условия испытания источников питания, в соответствии которым испытания должны проводиться при температуре окружающего воздуха от 10 °С до 40 °С, при этом разрешен доступ измерительной аппаратуры только через отверстия с крышками, смотровые люки или легкоснимаемые панели, предусмотренные изготовителем.

Класс точность электроизмерительных приборов при типовых испытаниях должен быть равен 0,5, а при стандартных – 1,5. Исключение составляют измерения сопротивления изоляции и электрической прочности диэлектрика, где точность измерения не установлена.

Условием соответствия источника питания нормативной документации является проведение типовых периодических испытаний в следующей последовательности:

1. Внешний осмотр, в том числе на наличие отклонений от технической

документации;

2. Сопротивление изоляции;

3. Термические требования;

4. Термическая защита;

5. Проверка корпуса;

6. Ударопрочность;

7. Устройства для перемещения;

8.Устойчивость к падению;

9. Защита, обеспечиваемая корпусом;

10. Диэлектрическая прочность

При приемосдаточных операциях дополнительно контролируется:

1. Отсутствие обрывов, в том числе в защитной цепи;

2. Номинальное напряжение холостого хода;

3. Номинальный, минимальный и максимальный сварочный ток.

ГОСТ 12.2.007.0-75 устанавливает пять классов электротехнических изделий по способу защиты человека от поражения электрическим током: 0; 01; I; II; III.

К классу 0 должны относиться изделия, имеющие, по крайней мере, рабочую изоляцию и не имеющие элементов для заземления. К классу 01 – изделия, имеющие, по крайней мере, рабочую изоляцию, элемент для заземления и провод без заземляющей жилы для присоединения к источнику питания. К классу I должны относиться изделия, имеющие, по крайней мере, рабочую изоляцию и элемент для заземления. В случае если изделие класса I имеет провод для присоединения к источнику питания, этот провод должен иметь заземляющую жилу и вилку с заземляющим контактом. К классу II должны относиться изделия, имеющие двойную или усиленную изоляцию и не имеющие элементов для заземления. К классу III – изделия, не имеющие ни внутренних, ни внешних электрических цепей напряжением свыше 42 В.

Большинство источников питания для сварки по защите от поражения электрическим током относятся к классам 01 и 1 по ГОСТ 12.2.007.0 (II и III по МЭК 60664-1). Все передвижные сварочные агрегаты относятся к классу 0 (II по МЭК 60664-1).

Возле места присоединения заземляющего проводника должен быть нанесен не стираемый при эксплуатации знак заземления.

Сопротивление изоляции входной и сварочной цепи (в том числе и присоединенных к ним цепей управления) не должно быть ниже 5 МОм, а для цепей управления и открытых проводящих деталей всех цепей не ниже 2,5 МОм.

Методы испытаний

При испытаниях на диэлектрическую прочность изоляция должна выдерживать следующие испытательные среднеквадратичные значения напряжения синусоидальной формы частотой 50 Гц без пробоя:

- все цепи к открытым проводящим деталям, входная цепь ко всем цепям кроме сварочной: класс защиты I – 1875 В, класс защиты II – 3750 В;

- входная цепь к сварочной цепи – 3750 В.Время действия испытательного напряжения:60 с для типовых периодических испытаний;5 с для стандартных приемосдаточных испытаний.

При распространении этого требования на источники питания после техобслуживания или ремонта без оснащения новыми обмотками, испытательное напряжение должно снижаться на 30% по сравнению с приведенным выше.

Испытательное напряжение переменного тока (среднеквадратичное значение) между входной и выходной цепью должно быть не менее 1500 В.

Минимальная степень защиты источников питания для эксплуатации внутри помещения по ГОСТ 14254 должна быть IP 2 1 (2 -Защита от проникновения внутрь оболочки пальцев или предметов длиной 80 мм и твердых тел размером свыше 12 мм, 1 -защита от капель воды), а для работы на открытом воздухе под навесом – IP 2 2 (2 -защита от капель воды

Имеется мощность холостого хода

Имеется мощность холостого хода