Токарные автоматы - это станки, у которых все движения автоматизированы. У полуавтоматов не автоматизированы только установка и снятие заготовки.

В этих станках широко используются высокоэффективные приемы обработки: точение широкими резцами с поперечной подачей, применение резьбонарезных головок, одновременное использование нескольких инструментов (двумя и более резцами, резцами и сверлом и др.). Сочетание таких приемов позволяет быстро и точно вести обработку детали.

Автоматы могут быть одно- и многошпиндельные.

Многошпиндельные делятся на автоматы параллельного и последовательного действия.

На станках параллельного действия на всех шпинделях производятся одни и те же операции.

В станках последовательного действия каждый шпиндель с деталью занимает последовательно ряд позиций, на которых производятся различные виды обработки. Шпиндели автоматов помещаются в шпиндельном барабане, который после каждого цикла поворачивается на определенный угол.

По виду заготовки автоматы и полуавтоматы могут быть:

патронные (для штучных заготовок) и прутковые.

По степени универсальности:

узкого назначения и универсальные.

По характеру выполняемой работы:

фасонно-отрезные, фасонно-продольные и токарно-револьверные.

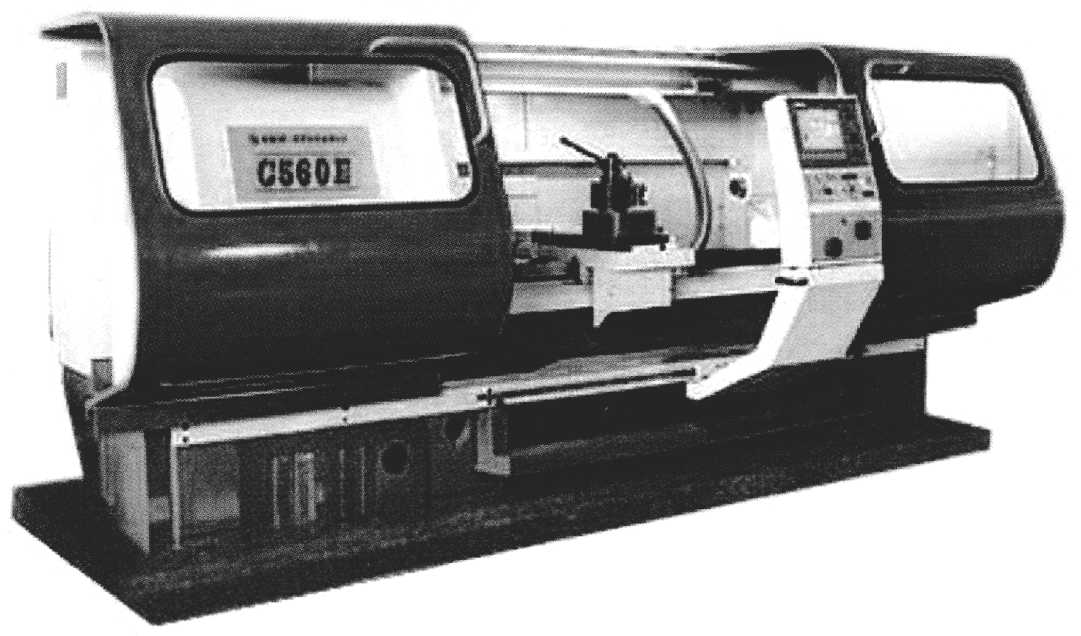

Токарно-винторезные станки с ЧПУ

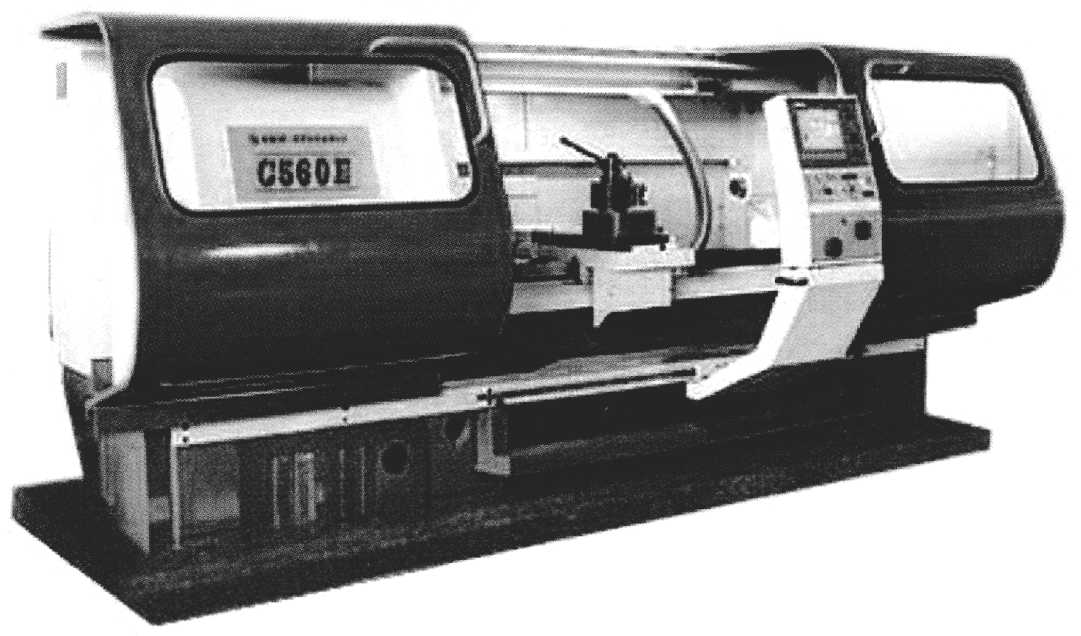

Наибольшей универсальностью и производительностью обладают токарно-винторезные станки с ЧПУ (числовым программным управлением).

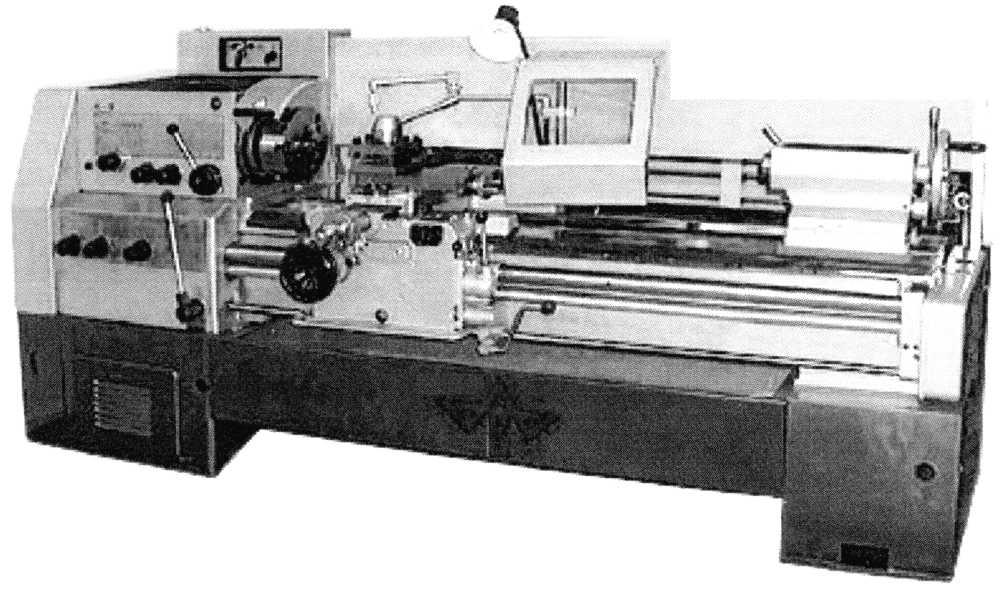

Общий вид станка С560Е (Болгария) показан на рисунке 1.4.

Рисунок1.4. Токарно-винторезный станок с ЧПУ.

Токарно-винторезные станки

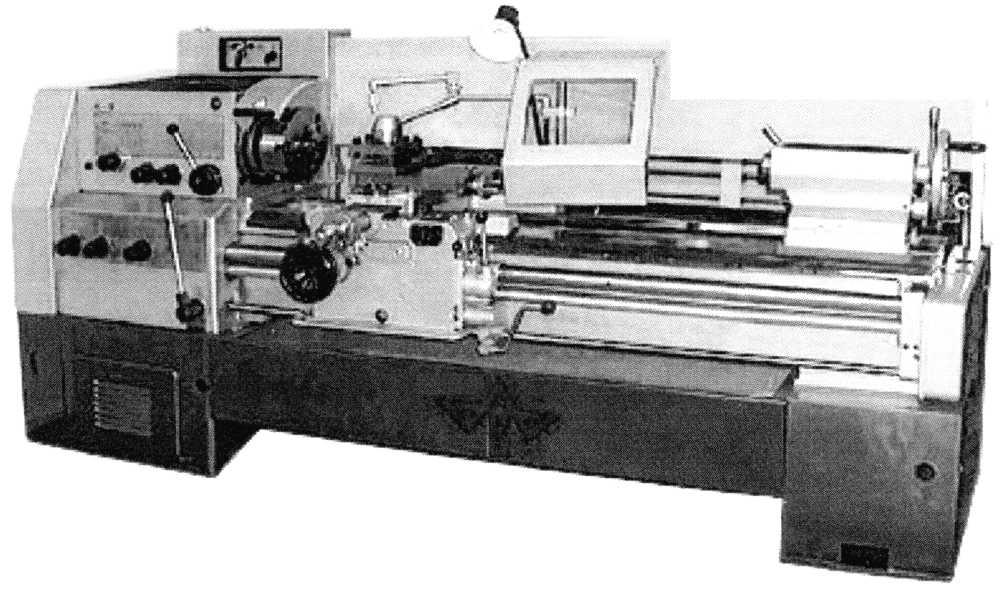

Наибольшее применение имеют универсальные токарно-винторезные станки (Рис.1.5 и 1.6), на которых могут выполняться все виды токарных работ:

Рисунок1.6. Токарно-винторезный станок 16ТВ30 Рисунок.1.5. Токарно-винторезный станок 16В20.

Основные узлы токарно-винторезного станка

Токарно-винторезные станки, несмотря на разнообразие их конструкций и размеров, имеют общие узлы и детали.

На рис.1.7 показан общий вид современного токарно-винторезного станка 16В20.

Рисунок1.7. Общий вид токарно-винторезного станка 16В20:

1 – передняя тумба; 2 – коробка подач;

3 - передняя бабка с коробкой скоростей и шпинделем;

4 – заградительная сетка; 5 – защитный экран;

6 – каретка с суппортом; 7 – задняя бабка с пинолью;

8 – ходовой вал; 9 – фартук; 10 – ходовой винт;

11 – станина; 12 – поддон; 13 – пульт управления.

Станина

На станине 11, установленной на двух тумбах, монтируются все основные узлы станка (Рис.1.7).

Станина изготовляется из чугуна и состоит из двух продольных стенок, соединенных поперечными ребрами жесткости.

Станина имеет две плоские и две призматические направляющие.

Каретка суппорта движется, опираясь на одну призматическую и одну плоскую направляющие. Другие направляющие - призматическая и плоская - служат для передвижения задней бабки и закрепления ее в требуемом положении.

На левом конце станины закрепляют переднюю бабку.

Передняя бабка

Передняя бабка 3 служит для закрепления обрабатываемой детали и передачи ей главного движения - вращения. Наиболее ответственной деталью передней бабки является шпиндель, представляющий собой стальной пустотелый вал. На переднем конце шпинделя нарезана точная резьба, на которую можно навернуть патрон (кулачковый, поводковый, цанговый, мембранный) или планшайбу. В этом же конце шпинделя имеется коническое отверстие, в которое можно вставлять передний центр. Шпиндель вращается в подшипниках передней бабки.

В передней бабке расположена коробка скоростей, в которой вращательное движение вала электродвигателя преобразуется в необходимое по скорости и направлению вращение шпинделя.

Имеются токарные станки с коробкой скоростей, расположенной вне корпуса передней бабки.

Механизмы подачи

Движения подачи режущего инструмента относительно вращающейся заготовки осуществляются механизмами подачи, которые размещаются в коробке подач 2 и фартуке суппорта 9.

Механизмы подачи предназначены для передачи движения от шпинделя к суппорту с резцом.

Суппорт

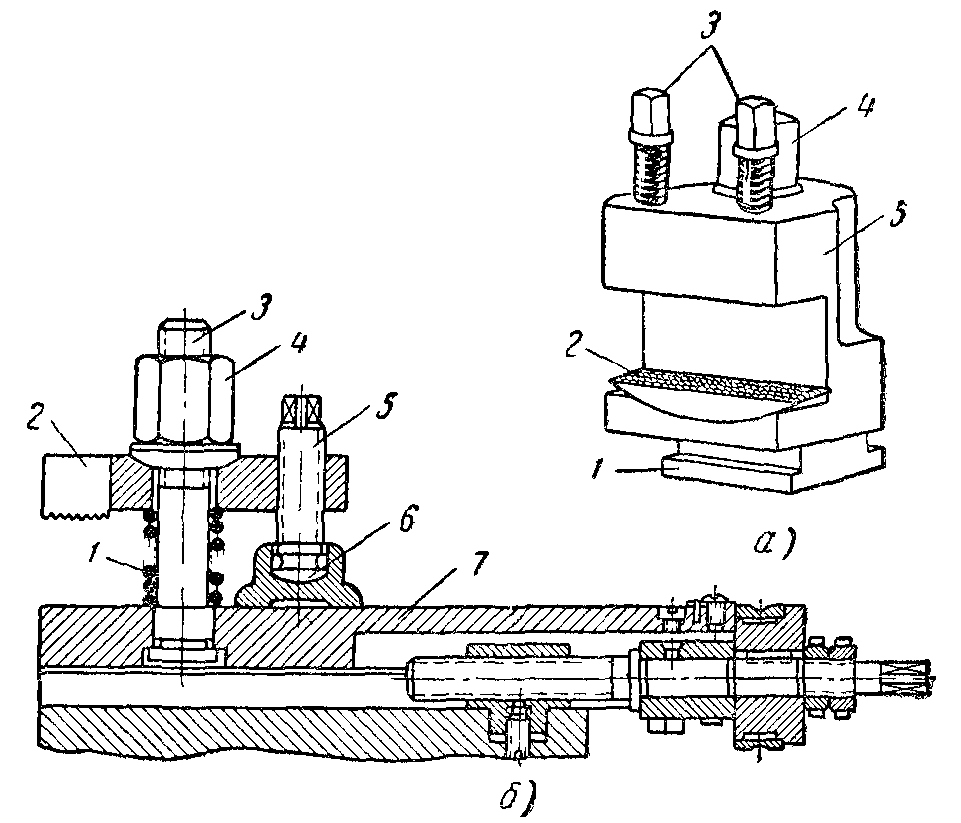

Суппорт (Рис.1.8) токарного станка предназначен для закрепления на нем режущего инструмента и сообщения ему движения подачи при обработке. Нижняя плита 1 суппорта, называемая кареткой или продольными салазками, перемешается по направляющим станины механически или вручную. Резец при этом движется в продольном направлении (это и есть движение продольной подачи).

На верхней поверхности каретки имеются поперечные направляющие 12 в форме ласточкина хвоста, расположенные перпендикулярно к направляющим станины. На направляющих 12 перемещаются поперечные салазки 3 суппорта, посредством которых резец получает движение, перпендикулярное к оси шпинделя. На верхней поверхности поперечных салазок 3 расположена поворотная плита 4 суппорта, которая закрепляется после поворота гайкой 10.

На верхней поверхности каретки имеются поперечные направляющие 12 в форме ласточкина хвоста, расположенные перпендикулярно к направляющим станины. На направляющих 12 перемещаются поперечные салазки 3 суппорта, посредством которых резец получает движение, перпендикулярное к оси шпинделя. На верхней поверхности поперечных салазок 3 расположена поворотная плита 4 суппорта, которая закрепляется после поворота гайкой 10.

Рисунок 1.8. Суппорт токарно-винторезного станка.

На верхней поверхности поворотной плиты расположены направляющие 5, по которым при вращении рукоятки 13 перемещается верхняя плита 11 - верхние салазки суппорта.

На верхней части суппорта устанавливают резцедержатель или резцовую головку для закрепления резцов. Чаще всего на токарно-винторезных станках средних размеров применяют четырехгранные поворотный резцедержатель (Рис.1.8), в котором можно закрепить 4 резца одновременно. Работать можно любым из установленных резцов. Для этого нужно повернуть головку и поставить требуемый резец в рабочее положение.

Перед поворотом резцедержатель необходимо открепить, повернув рукоятку 9, связанную с гайкой, сидящей на винте 7.

После каждого поворота головку нужно снова зажать рукояткой 9.

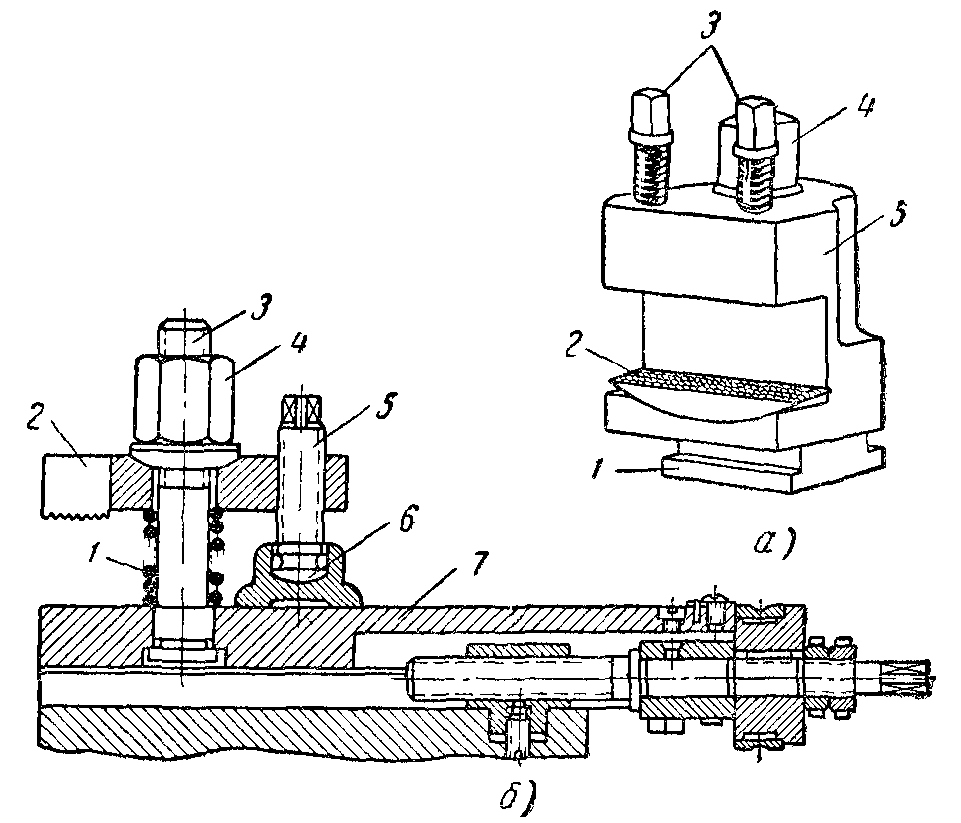

На мелких и средних станках применяют одноместный резцедержатель 5 (рис.1.9 а).

Нижняя часть 1 резцедержателя, имеющая Т-образную форму, закрепляется на верхней части суппорта гайкой 4. Для регулирования положения режущей кромки по высоте центров в резцедержателе имеется подкладка 2, нижняя сферическая поверхность которой опирается на такую же поверхность колодки резцедержателя. Закрепляют резец в резцедержателе двумя болтами 3.

Рисунок1.9. Резцедержатели

На крупных токарных станках применяют одноместные резцедержатели (Рис.1.9 б). В этом случае резец устанавливают на поверхность 7 верхней части суппорта и закрепляют планкой 2, затягивая гайку 4.

Для предохранения болта 3 от изгиба планка 2 поддерживается винтом 5, опирающимся на башмак 6. При отвертывании гайки 4 пружина 1 приподнимает планку 2.

Фартук

К нижней поверхности продольных салазок суппорта прикреплен фартук 9 (Рис.1.7) - часть станка, в которой заключены механизмы для продольного и поперечного перемещения суппорта с резцом. Эти перемещения могут совершаться механически и вручную.

Движение продольной подачи резца при выполнении всех токарных работ, кроме нарезания резьбы резцом, осуществляется при помощи, скрепленной со станиной зубчатой рейки и катящегося по ней зубчатого (реечного) колеса. Это колесо может получать вращение либо механически - от ходового вала 8, либо вручную.

Движения поперечной и наклонной подачи резца осуществляются винтовыми механизмами также механически или вручную.

Задняя бабка

Корпус задней бабки 7 (Рис.1.7)расположен на плите, передвигаемой по направляющим станины. В отверстии корпуса может в продольном направлении перемещаться пиноль с закрепленной в ней гайкой. С переднего конца пиноль снабжена коническим отверстием, в которое вставляется конический хвостовик центра, а иногда хвостовая часть сверла, зенкера или развертки. Перемещается пиноль при помощи маховичка вращающего винт, который при вращении перемещает гайку, а вместе с ней и пиноль.

Чтобы при вращении маховичка пиноль не проворачивалась, в ней сделан (внизу) шпоночный паз, в который входит шпонка, заложенная в корпус задней бабки. Закрепление пиноли в корпусе бабки осуществляется рукояткой с эксцентриком. Оси шпинделя станка и пиноли задней бабки должны совпадать, для установки пиноли по оси шпинделя служит поперечный винт.

Поперечным винтом можно смещать корпус относительно плиты в поперечном направлении, к чему прибегают иногда при точении конических поверхностей.

Для обтачивания в центрах деталей разной длины перемещают заднюю бабку вместе с плитой вдоль станины и закрепляют в нужном положении двумя зажимными болтами и скобой к станине станка. Отпустив скобу, передвигают заднюю бабку и, установив ее в нужном положении, снова затягивают скобу.

В некоторых конструкциях токарно-винторезных станков задняя бабка крепится на станине одной рукояткой при помощи эксцентрикового зажима и системы рычагов.

Чтобы удалить задний центр из конического отверстия пиноли, вращают маховичок пинолитаким образом, чтобы пиноль втягивалась в корпус задней бабки до отказа. В крайнем положении конец винта выталкивает центр.

Режущий инструмент

При выполнении работ на токарных станках приходится использовать разнообразные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки и др.

Чаще всего используются токарные резцы.

Классификация резцов

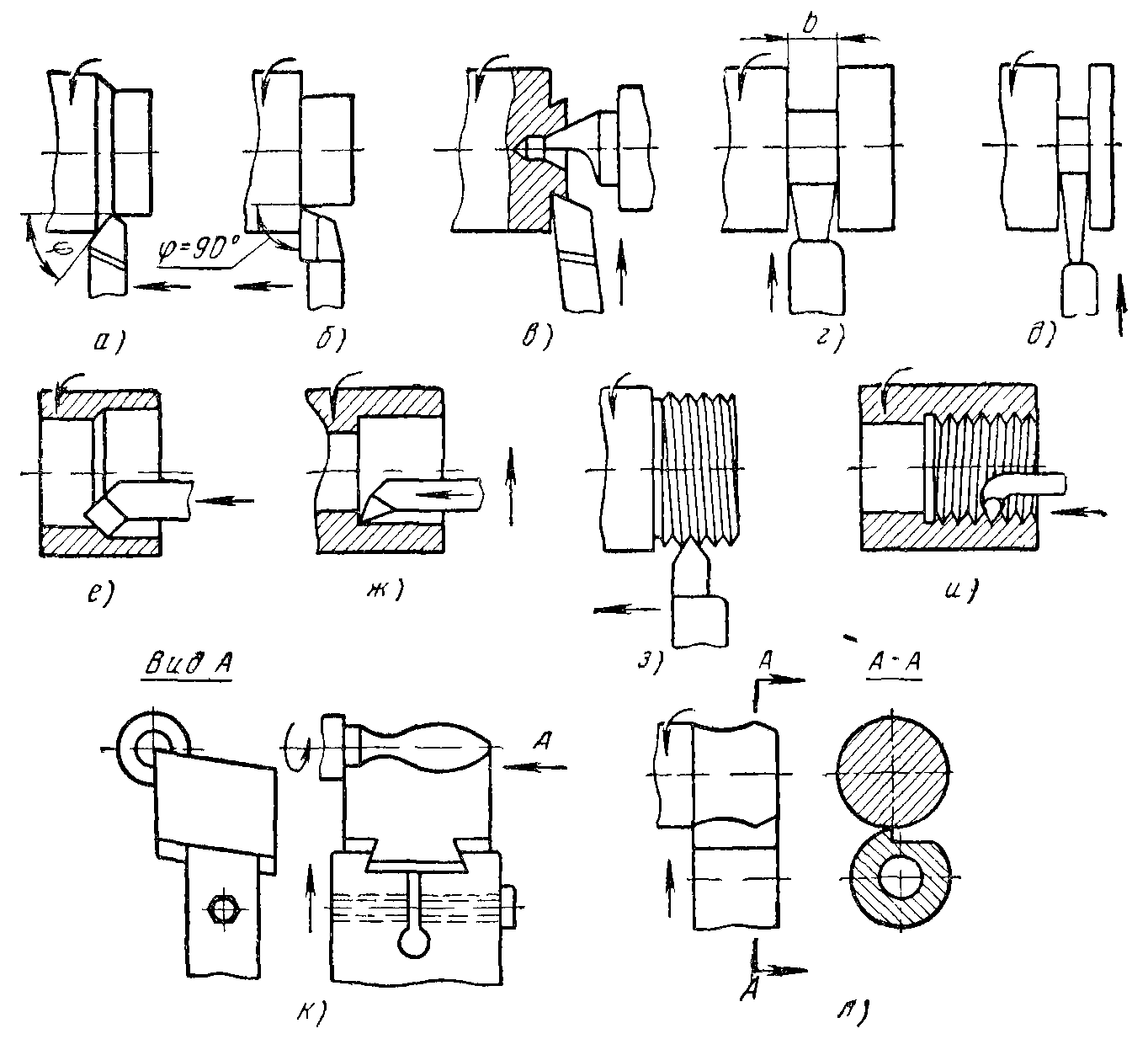

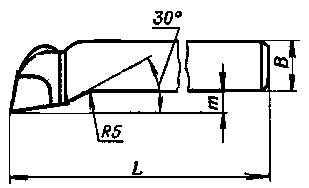

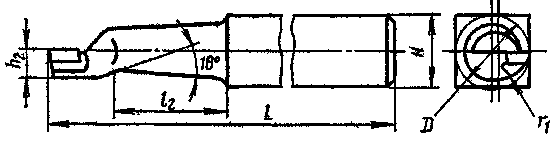

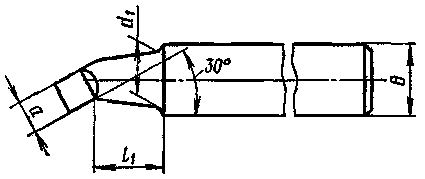

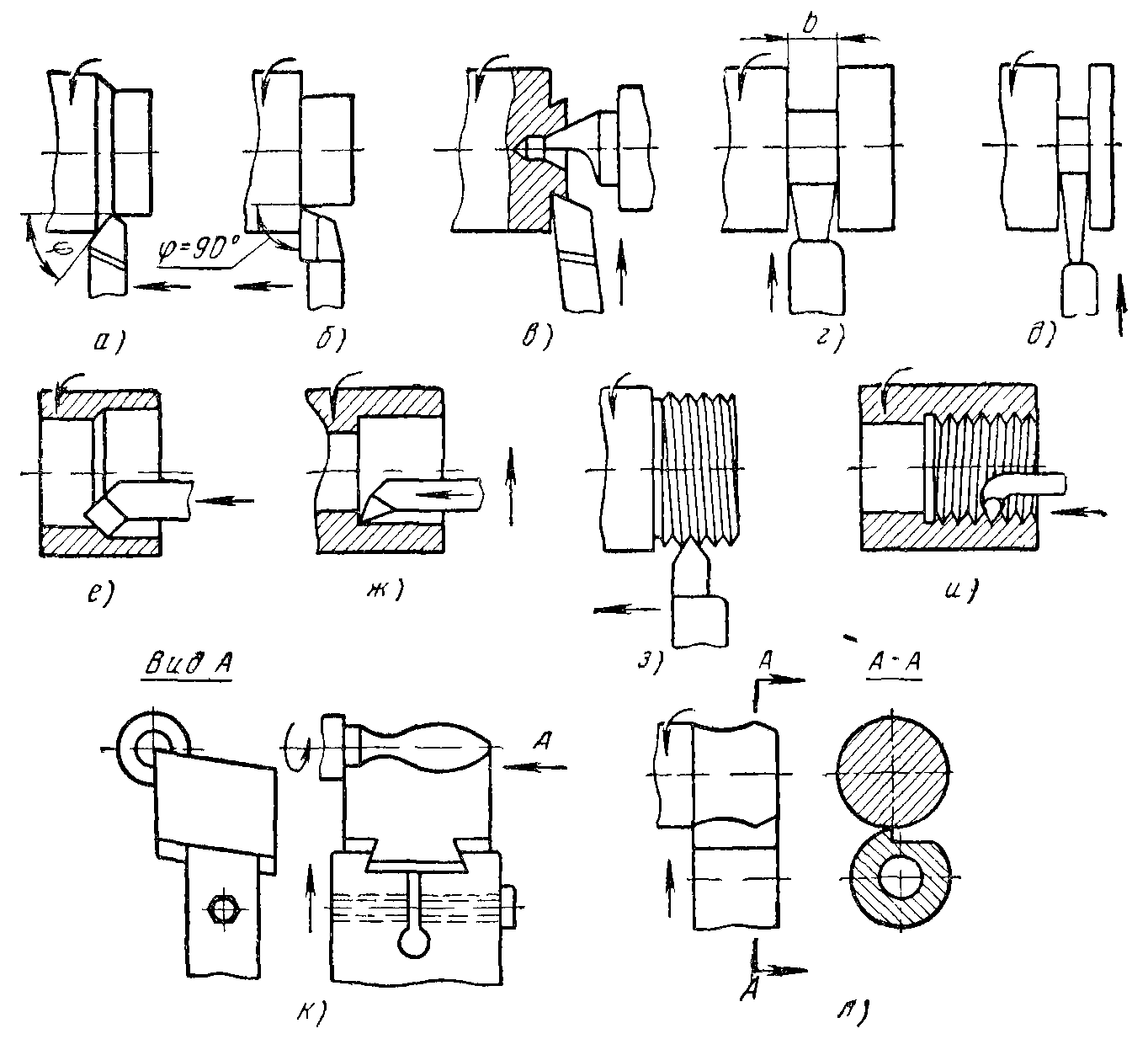

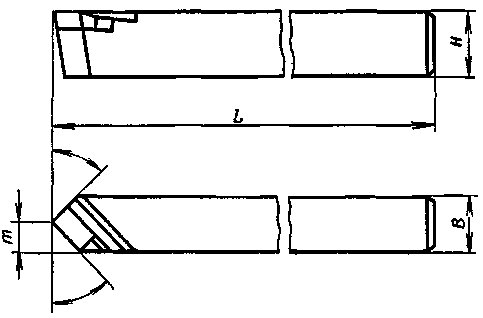

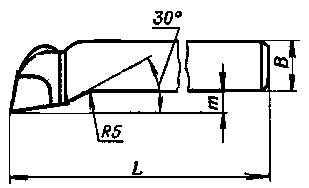

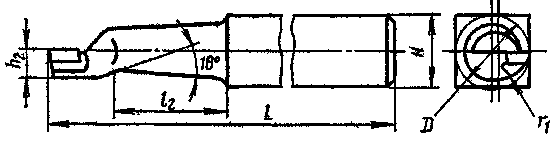

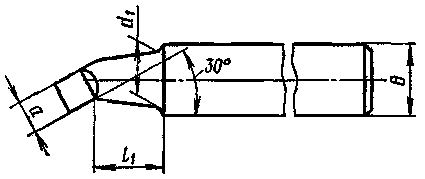

Классификация токарных резцов представлена на рис. 1.10 и 1.11.

Рисунок 1.10. Токарные резцы по назначению:

а – проходной прямой; б - проходной упорный; в – подрезной; г – прорезной; д - отрезной;

е, ж –расточные; а - резьбовой для наружной резьбы; и - резьбовой для внутренней резьбы; к, л – фасонные.

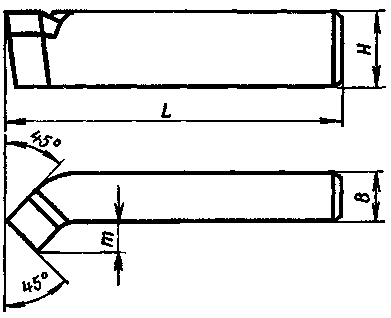

Проходные резцы (Рис.1.10 а, б и 1.11 а,б) применяют для наружного точения деталей с продольной подачей. Они разделяются на проходные с углом φ = 45; 60 и 75° и проходные-упорные с углом φ = 90° (Рис.1.10 б и 1.11 в) для обработки уступов.

Подрезные (торцовые) резцы (Рис.1.10 в и 1.11 г)применяют для обработки торцовых поверхностей.

а) б)

в) г)

д) е)

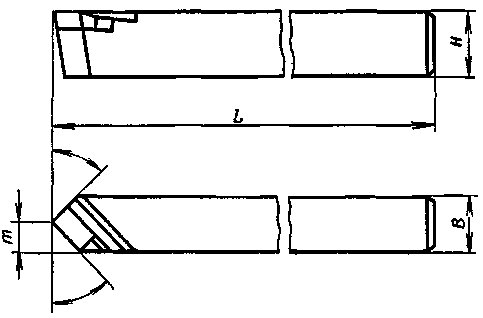

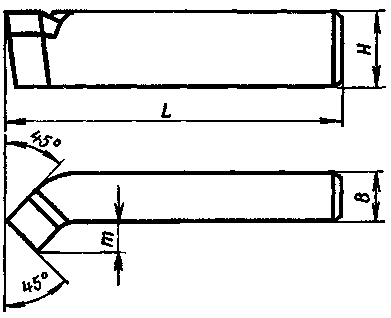

Рисунок1.11. Стандартные конструкции токарных резцов:

- проходные: прямой (а), отогнутый (б) и упорный (в); - подрезной (г); - расточные: для сквозных (д) и глухих (е) отверстий.

Прорезные (Рис.1.10 г) и отрезные (Рис.1.10 д) резцы используют для прорезания прямоугольной канавки определенной ширины b и отрезания обработанной детали.

Расточные резцы применяют для растачивания сквозных (Рис.1.10 е и 1.11 д)и глухих (Рис.1.10 ж и 1.11 е) отверстий.

Резьбовые резцы применяют для нарезания наружной (Рис.1.10 з) и внутренней (Рис.1.10 и) резьб.

Фасонные резцы (Рис.1.10 к,л) используют для обработки различных фасонных поверхностей.

По направлению подачи резцы делятся на правые и левые

Правыми называют резцы, которыми работают при подаче справа налево, т. е. от задней к передней бабке станка, и у которых соответственно этому главная режущая кромка расположена слева.

Левыми называют резцы, которыми работают при подаче слева направо, т. е. от передней к задней бабке станка. Главная режущая кромка левых резцов расположена справа.

По форме головки резцы делятся на прямые и отогнутые.

Прямыми называют резцы, у которых ось резца в плане прямая, отогнутыми - резцы, у которых ось резца в плане отогнута вправо или влево.

Отогнутые проходные резцы очень удобны при продольном обтачивании поверхностей, расположенных близко к кулачкам патрона. Кроме того, эти резцы применяют при продольном обтачивании с последующей обработкой торцовой поверхности детали.

По материалу режущей части резцы разделяются на быстрорежущие, твердосплавные, минералокерамические, из композитов и алмазные

Быстрорежущие резцы применяют для черновой и чистовой обработки стали и сплавов цветных металлов на станках сравнительно небольшой мощности.

Твердосплавные резцы используют для черновой и чистовой обработки чугуна, стали, цветных металлов и неметаллических материалов на современных мощных, быстроходных токарных станках

Резцы с минералокерамическими пластинками применяют для получистовой и чистовой обработки чугуна и стали с высокой скоростью резания при условии безударной нагрузки,

Алмазные резцы предназначены для тонкого точения и растачивания преимущественно цветных металлов и сплавов.

Резцы из композитов (эльбор-Р, гексанит-Р и др.) используют при чистовом точении высокотвердых чугунов, закаленных сталей с высокой скоростью резания.

По способу присоединения режущей части резца к его стержню различают резцы цельные, составные с неразъемным креплением (наварные, напайные) и сборные (с механическим креплением),

Резцы из быстрорежущей стали делают обычно не цельными, а наварными: у них пластинка из быстрорежущей стали приваривается к стержню, изготовленному из конструкционной углеродистой стали.

Твердосплавные резцы делают чаще всего напайными: к стержню, изготовленному из конструкционной углеродистой стали, специальным припоем припаяна пластинкатвердого сплава. Такие резцы просты в изготовлении, но имеют ряд недостатков. Одним из недостатков такого метода крепления твердосплавной пластинки является образование после напайки мелких трещин в пластинке.

Этих недостатков не имеют сборные резцы с механическим креплением неперетачивоемой многогранной твердосплавной пластинки. Пластинка из твердого сплавакрепится к стержню прижимной планкойи болтом.

Керамические пластинки, как итвердосплавные, обычно крепят к державке механическим способом.

Резцы, оснащенные композитами, выполняются в виде металлических вставок, которые механически крепятся в державках.

На верхней поверхности каретки имеются поперечные направляющие 12 в форме ласточкина хвоста, расположенные перпендикулярно к направляющим станины. На направляющих 12 перемещаются поперечные салазки 3 суппорта, посредством которых резец получает движение, перпендикулярное к оси шпинделя. На верхней поверхности поперечных салазок 3 расположена поворотная плита 4 суппорта, которая закрепляется после поворота гайкой 10.

На верхней поверхности каретки имеются поперечные направляющие 12 в форме ласточкина хвоста, расположенные перпендикулярно к направляющим станины. На направляющих 12 перемещаются поперечные салазки 3 суппорта, посредством которых резец получает движение, перпендикулярное к оси шпинделя. На верхней поверхности поперечных салазок 3 расположена поворотная плита 4 суппорта, которая закрепляется после поворота гайкой 10.