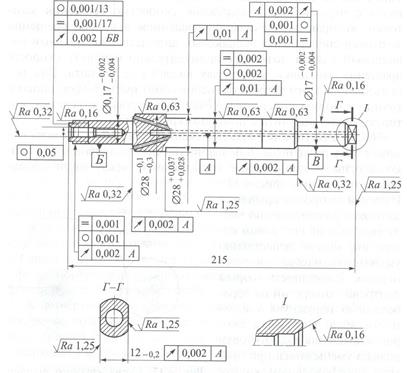

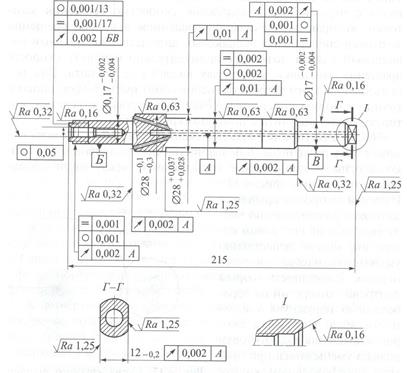

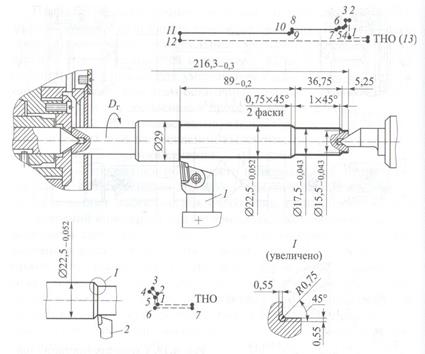

Основные этапы и особенности изготовления прецизионных деталей рассмотрим на примере ТП изготовления вала высокооборотного электрошпинделя (рис. 4.18). Вал ступенчатый, на одном его конце имеется отверстие с резьбовым участком под оправку, на другом — отверстие для подвода охлаждающей жидкости. На концах вала выполнены центровые конические фаски, являющиеся технологическими базами для основных операций. Размеры фасок в основном унифицированы. Также унифицированы диаметральные размеры вала под подшипники. Посадочные поверхности подшипниковых шеек вала обработаны по IT5 с параметром шероховатости Ra = 0,16 мкм.

Повышенные требования предъявляют к точности геометрической формы указанных поверхностей, а также к точности взаимного расположения ответственных поверхностей (см. рис. 4.18). Торцевое биение буртика для упоров внутреннего кольца подшипников относительно оси вращения ротора должно быть не более 0,002 мм, а радиальное биение остальных наружных цилиндрических поверхностей относительно оси А — не более 0,01 мм. Вал имеет хвостовик с лысками, к которым предъявляют жесткие требования на отклонение от симметричности относительно оси вращения А — не более 0,02 мм.

Рис. 4.18. Вал прецизионного электрошпинделя

Рабочий конец ротора содержит цилиндрическое отверстие, выполненное с точностью IT5 (а у некоторых валов и 1Т4), и резьбовую часть для крепления оправки со шлифовальным кругом. Для обеспечения жесткого и точного крепления оправки отклонение от соосности этих поверхностей должно составлять 0,05 мм.

К цилиндрическому отверстию также предъявляют высокие требования: радиальное биение относительно опорных шеек вала 0,002 мм, отклонение от прямолинейности образующих 0,001 мм на длине 13 мм, отклонение от круглости 0,001 мм на длине 13 мм, шероховатость поверхности Ra = 0,32 мкм. Отклонение от соосности резьбовой поверхности и поверхности Б опорной шейки вала 0,05 мм на длине 13 мм. Кроме того, к валу предъявляют высокие требования по дисбалансу — допустимый остаточный дисбаланс 28 г  мм.

мм.

Уникальные точностные показатели требуют особых технологических подходов к изготовлению такого вала. Обеспечить технические требования можно только при условии использования очень качественных баз, поэтому требования к базовым фаскам по параметрам шероховатости поверхности и точности формы также высоки (Ra = 0,16 мкм).

Вал изготавливают из стали 40Х. В качестве заготовок обычно используют горячекатаный или калиброванный прокат. При этом правка заготовок не допускается.

Применение более точных заготовок по допускаемым отклонениям на размеры и форму при обработке высокоточных валов связано прежде всего со стремлением уменьшить наследственный перенос этих погрешностей с заготовки на деталь. Недопустима также операция правки для уменьшения кривизны заготовки, так как возникающие при этом остаточные напряжения в детали могут привести к ее короблению в процессе эксплуатации.

Указанные обстоятельства определяют применение в качестве заготовки при изготовлении высокоточных валов калиброванного прутка круглого сечения.

Высокие требования по точности и шероховатости, предъявляемые к ответственным поверхностям прецизионных валов, предопределяют выбор метода подготовки технологических баз для операций финишной обработки, характера упрочнения и стабилизации структуры материала, способа контроля размеров и взаимного расположения ответственных поверхностей роторов. Кроме того, технологию изготовления высокоточных валов отличает также более тщательное выполнение других основных операций обработки. Так, для уменьшения погрешности взаимного расположения центровых отверстий подрезку торца и зацентровку заготовки осуществляют на фрезерно-центровальных полуавтоматах модели МР73.

Для фрезерования торцев и зацентровки заготовку устанавливают в призмы (рис. 4.19) с базированием в осевом направлении по упору.

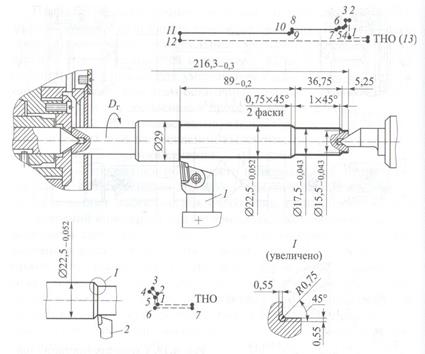

Предварительное обтачивание вала выполняют на токарном станке с ЧПУ (рис. 4.20). Заготовку базируют в центрах с упором в торец.

Затем предусмотрена первая термообработка — улучшение. Твердость после улучшения составляет 320...340 НВ. Последующие токарные и фрезерные операции не вызывают особых сложностей при использовании рациональных схем базирования и закрепления. По завершении указанных операций следует стабилизирующий отпуск для снятия остаточных напряжений. Нагрев валов при термической обработке проводят в подвешенном состоянии вертикально для уменьшения поводок. Рихтовка валов не допускается.

Перед шлифованием применяют дополнительную обработку центровых отверстий в целях обеспечения высокой точности их формы. Поэтому в ТП предусмотрена центродоводочная операция на центрошлифовальном станке модели 3922Р.

Рис. 4.19. Схема фрезерования торцев и зацентровки на фрезерноцентровальном станке

Доводят центры последовательно за два установа при базировании на центр и трехопорный люнет. В дальнейшем эти операции неоднократно повторяют перед выполнением последующих операций шлифования.

Для повышения износостойкости вал подвергают цементации и закалке (глубина цементируемого слоя 0,4...0,6 мм, твердость 52...55 HRC или азотированию (соответственно 0,35...0,4 мм и 700...900 HV). Азотирование в данном случае предпочтительнее, так как при этом значительно уменьшается коробление вала. Кроме того, азотированный слой обладает высоким сопротивлением износу, его износостойкость в 2—4 раза выше, чем после цементации. Операции цементации и закалки выполняют перед шлифованием. Азотирование осуществляют в конце ТП перед финишным шлифованием.

Рис. 4.20. Схема обтачивания наружных поверхностей вала на токарном станке с ЧПУ: 1 — проходной резец; 2 — канавочный резец

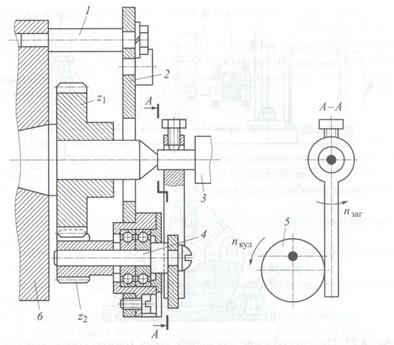

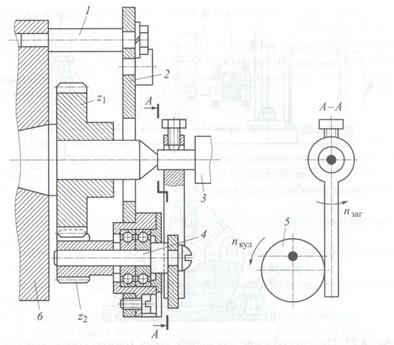

Для шлифования можно использовать круглошлифовальный станок модели 3E153. Однако высокие точностные параметры вала не удается получить на серийном оборудовании при использовании традиционных методов. Анализ возможности получения высокой точности наружной цилиндрической поверхности показал, что должны быть особые кинематические условия шлифования. В частности, для операции круглого шлифования необходим специальный поводковый патрон (рис. 4.21), предназначенный для шлифования с долемикрометрической точностью формы.

Особенность патрона заключается в том, что за один оборот планшайбы изделия окружная подача заготовки меняется в зависимости от профиля центрового отверстия и наружной поверхности заготовки. Это обеспечивается прецизионной зубчатой парой с отношением

Рис. 4.21. Поводковый патрон

Амплитуда изменения окружной подачи заготовки регулируется эксцентриситетом кулачка 5 (см. рис. 4.21).

Основным элементом устройства является подшипниковый узел. На оси подшипника 4 крепится неподвижное колесо  и кулачок 5. Подшипниковый узел собран в диске 2, который с помощью установочных пальцев 1 смонтирован на планшайбе станка 6. Устройство позволяет стабильно получать отклонения от круглости порядка 0,2 мкм. Предварительная аттестация заготовки 3 и последующая настройка станка позволяют применять рассматриваемую операцию только в условиях единичного производства.

и кулачок 5. Подшипниковый узел собран в диске 2, который с помощью установочных пальцев 1 смонтирован на планшайбе станка 6. Устройство позволяет стабильно получать отклонения от круглости порядка 0,2 мкм. Предварительная аттестация заготовки 3 и последующая настройка станка позволяют применять рассматриваемую операцию только в условиях единичного производства.

Еще одной ответственной и оригинальной операцией является окончательная обработка отверстия (рис. 4.22).

Деталь при шлифовании отверстия размещают предварительно шлифованными шейками на двух призмах 6 с упором в торец. Сверху деталь прижимают упором 7 с помощью пружины 12 и гайки 4, которые расположены в прихвате 11. Призму устанав ливают на основание 5 и крепят к нему винтами 8.

Рис. 4.22. Приспособление для шлифования конического отверстия вала

Такая конструкция позволяет быстро переналадить приспособление, заменив только призмы. Изменяя угол призмы в зависимости от характера отклонения от круглости базовых шеек вала, можно существенно уменьшить перенос указанных погрешностей на обрабатываемое отверстие.

Основание 5 крепится к плите 13 с помощью болта 10 и гайки 9. Чтобы изменить расстояние между призмами, необходимо ослабить гайки 9, переместить по направляющим планкам основание и затянуть гайки. Чтобы установить деталь на призмы, надо ослабить крепление гайки 4 и откинуть прихват.

Сильфон 3 служит для передачи детали вращения от электродвигателя 1. Сильфон компенсирует отклонение от соосности вала электродвигателя и детали, что позволяет обработать отверстие с высокой степенью точности относительно базовых поверхностей (опорных шеек вала). Электродвигатель 1 устанавливают на плиту с помощью кронштейна 2.

Контрольная операция включает не только контроль основных размеров детали, но и проверку отклонения формы, что требует больших временных затрат и высокой квалификации персонала.

Вся обработка вала происходит в особых термостатированных помещениях. В ТП регламентированы не только режимы обработки, но и условия хранения и транспортировки деталей от операции к операции.

Контрольные вопросы

1. Какое технологическое оборудование применяют при обра-ботке корпусных деталей в условиях единичного производства?

2. Каковы основные схемы базирования при обработке высоко-точных валов?

3. Назовите основные технические требования на изготовление корпусных деталей (прецизионных валов).

4. Каковы пути дальнейшего решения проблем технологии машиностроения применительно к единичному производству?

5. Назовите особенности метрологического обеспечения единич-ного производства.

6. Дайте характеристики методов получения литых заготовок.

7. Заготовки каких деталей получают методом ковки в тяжелом машиностроении?

8. Каковы особенности назначения припусков сварных заготовок для плоских и цилиндрических поверхностей?

9. Назовите область применения разметочных операций.

10. Назовите разметочные и контрольно-измерительные инстру-менты, используемые при плоскостной и пространственной разметке.

1. Каковы основные правила установки и закрепления заготовок типа валов, корпусов и плит?

12. Каковы основные приемы выверки заготовок типа валов, корпусов и плит?

13. Назовите основные обрабатываемые поверхности станин рабочих клетей прокатных станов закрытого типа и технические условия, предъявляемые к ним.

14. Напишите состав маршрута и нарисуйте эскизы некоторых операций механической обработки станин закрытого типа.

15. Опишите и дайте эскизы механической обработки поверх-ностей разъема станин на различных типах металлорежущих станков.

16. Как и на каком технологическом оборудовании обрабатывают направляющие проема станин?

17. Охарактеризуйте совместную и раздельную механическую обработку торцев лап и верха парных станин.

мм.

мм.

и кулачок 5. Подшипниковый узел собран в диске 2, который с помощью установочных пальцев 1 смонтирован на планшайбе станка 6. Устройство позволяет стабильно получать отклонения от круглости порядка 0,2 мкм. Предварительная аттестация заготовки 3 и последующая настройка станка позволяют применять рассматриваемую операцию только в условиях единичного производства.

и кулачок 5. Подшипниковый узел собран в диске 2, который с помощью установочных пальцев 1 смонтирован на планшайбе станка 6. Устройство позволяет стабильно получать отклонения от круглости порядка 0,2 мкм. Предварительная аттестация заготовки 3 и последующая настройка станка позволяют применять рассматриваемую операцию только в условиях единичного производства.