Базой называется поверхность или выполняющие ту же функцию сочетание поверхностей, оси принадлежащие заготовке (детали) и используемые для базирования. Различают базы конструкторские, технологические, измерительные.

Конструкторской называют базу, используемую для определения положения детали или сборочной единицы в изделии.

Технологической называют базу, используемую для определения положения детали или сборочной единицы про его изготовлении или сборке.

Измерительной называют базу, предназначенную для определения относительного положения средств измерения и детали или сборочной единицы.

Технологические базы – черновые, промежуточные и окончательные.

Выбор технологических измерительных баз является одной из сложных задач проектирования технологического процесса. От правильного выбора технологических баз в значительной мере зависят:

– точность получения заданных размеров;

– точность взаимного расположения поверхностей;

– степень сложности технологической оснастки, режущего и измерительного инструментов.

Существуют основные правила при выборе поверхности базирования.

1) В процессе обработки задают положение обрабатываемой поверхности теми же размерами, что проставлены на чертеже детали и относительно тех же элементов.

2) Черновую базу используют, как правило, однократно – на первой установке. За черновые базы применяют поверхности с наименьшим припуском на обработку. При выборе черновой поверхности за базовую следует выбирать ту поверхность, которая остается необработанной в готовом изделии.

3) На первых операциях ТП обрабатывают основные базовые поверхности (чистовые базы) или искусственные базовые поверхности.

4) Чистовые установочные базы должны быть базами конструкторскими (это исключает погрешность базирования); должны иметь наибольшую точность формы и размеров, малую шероховатость.

Анализ поверхности базирования, оценка точности и надежности базирования является обязательным предшествующим этапом перед разработкой технологического процесса. Затем тех. процесс анализируется на соблюдение принципа постоянства баз. Для этого выполняется эскиз и составляется таблица.

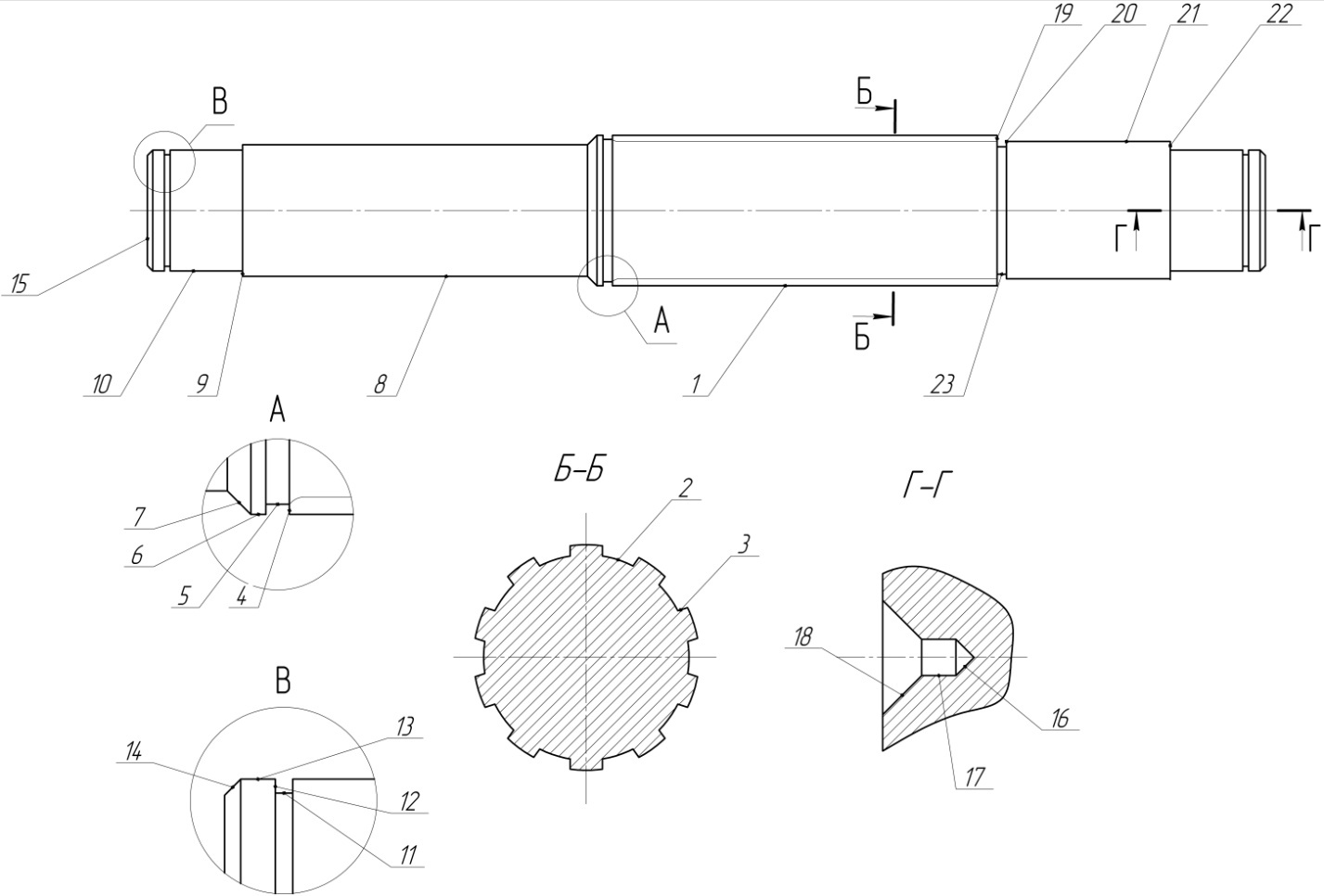

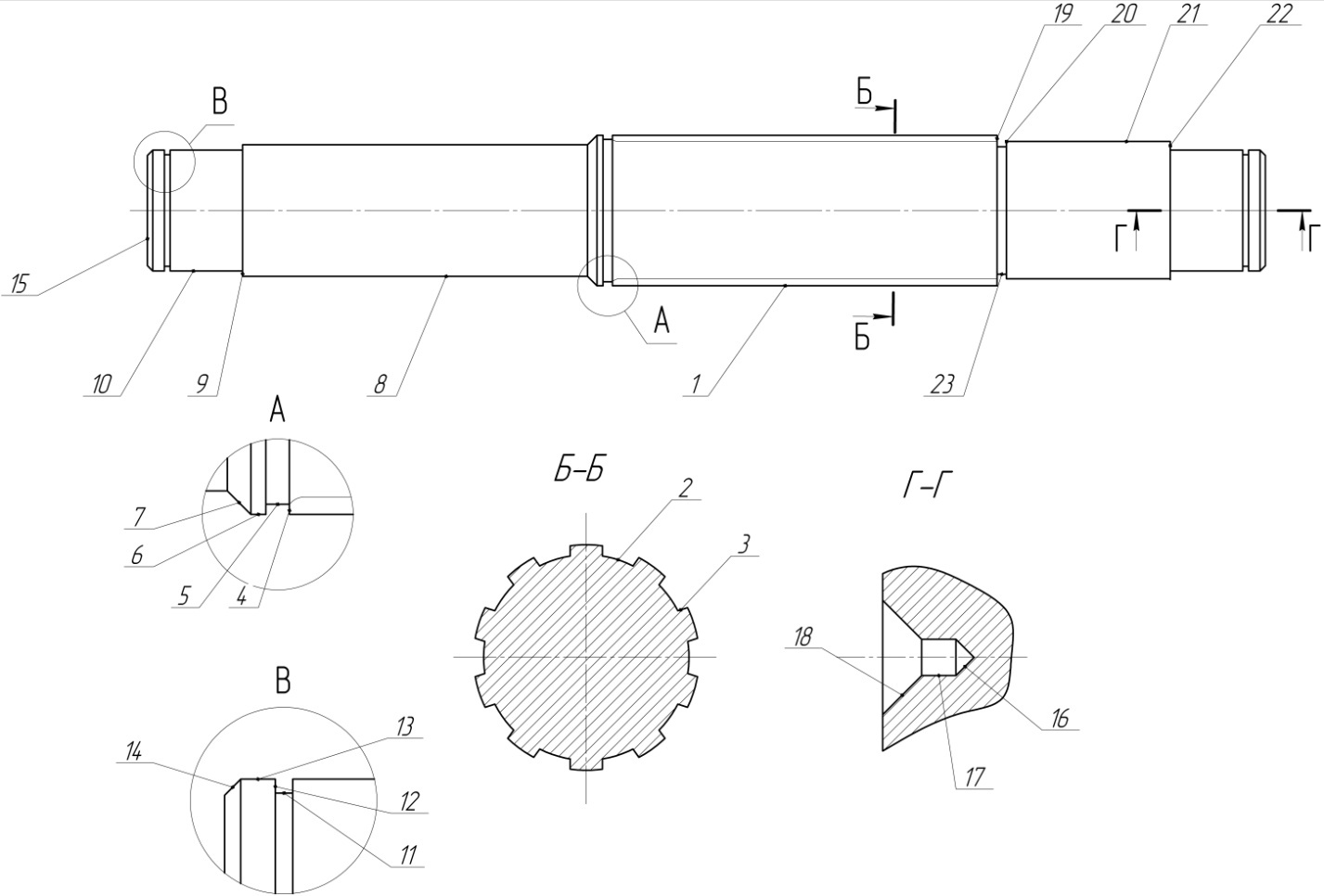

Рисунок 5– Расположение баз

Таблица16 –

| № операции

| Базовые поверхности

|

| 010

| 1

|

| 020

| 18, 17

|

| 030

| 18, 17

|

| 040

| 18, 17

|

| 045

| 18, 17

|

Вывод: Для обработки детали используются базовые поверхности

Расчет режимов резания

Аналитический расчет режимов резания по эмпирическим формулам с учетом всех поправочных коэффициентов проводим для двух механообрабатывающих операций. Расчет режимов резания осуществляется для обработки детали. По результатам расчета выбирается марка станка оптимально подходящего для обработки данной детали.

Расчет производится для фрезерования 10 шлицев 102х112х16. Формулы для расчета находим из справочника А.Г.Косиловой «Справочник технолога-машиностроителя» Том 2, с.381.

Фрезерование шлицевого соединения d-10x102h7x112h10x16h8

Фреза червячная для шлицевых валов с прямобочным профилем Ø140, 12 зуба, Р6М5, ГОСТ 8027-86

Назначаем глубину резания (мм):

Назначаем ширину резания:

Назначаем подачу:

Выбираем по таблице период стойкости инструмента: Т =120 мин.

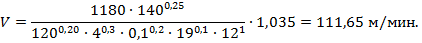

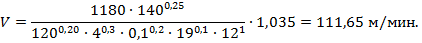

Определяем скорость резания по эмпирической формуле:

где V – скорость резания (скорость вращения детали), м/мин;

D – диаметр фрезы, мм;

Cy – поправочный коэффициент;

m, q, y, u, p – показатели степеней, подбираемые по таблице;

Т – стойкость инструмента, мин;

Sz – подача, мм/зуб;

z – число зубьев фрезы;

В – ширина фрезерования, мм;

t – глубина фрезерования, мм;

– общий поправочный коэффициент на скорость резания,учитывающий фактические условия резания.

– общий поправочный коэффициент на скорость резания,учитывающий фактические условия резания.

где  – коэффициент на обрабатываемый материал;

– коэффициент на обрабатываемый материал;

– коэффициент на инструментальный материал;

– коэффициент на инструментальный материал;

- – коэффициент учитывающий качество поверхности заготовки.

- – коэффициент учитывающий качество поверхности заготовки.

где  – коэффициент, характеризующий группу стали по обрабатываемости;

– коэффициент, характеризующий группу стали по обрабатываемости;

– фактические параметры, характеризующие обрабатываемый

– фактические параметры, характеризующие обрабатываемый

материал, для которого рассчитывается скорость резания;

– показатель степени.

– показатель степени.

Из справочника технолога – машиностроителя находим, что:

;

;  ;

;  ;

;  ;

;  ; у=0,20; q=0,25; m=0,20; В=25, z=22; u=0,1; р=0,1

; у=0,20; q=0,25; m=0,20; В=25, z=22; u=0,1; р=0,1

Рассчитываем скорость резания:

Определяется частота вращения фрезы следующей формулой:

где n – частота вращения фрезы, об/мин;

V– скорость резания, м/мин;

D – диаметр заготовки перед обработкой, мм.

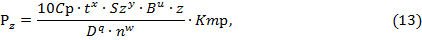

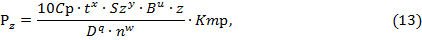

Расчет силы резания (Н)

Основная составляющая – окружная сила  :

:

где Pz – окружная сила, Н;

–поправочный коэффициент, зависящий от типа обработки;

–поправочный коэффициент, зависящий от типа обработки;

S – подача на зуб, мм/об;

D – диаметр инструмента, мм;

q, y – показатели степеней.

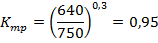

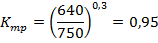

– поправочный коэффициент на качество обрабатываемой заготовки;

– поправочный коэффициент на качество обрабатываемой заготовки;

m, q, y, n, w – показатели степеней, подбираемые по таблице;

Из справочника технолога – машиностроителя находим, что:

; q = 0,86; y =0,72; u =1,0; w =0,2; x =0,86; z =22; n = 141,71;

; q = 0,86; y =0,72; u =1,0; w =0,2; x =0,86; z =22; n = 141,71;

Рассчитываем осевую силу резания:

Крутящий момент, Н·м:

где  – окружная сила, Н;

– окружная сила, Н;

D – диаметр инструмента, мм;

Находим мощность резания:

где  – окружная сила, Нм;

– окружная сила, Нм;

V – скорость резания, мм/мин.

Рассчитаем мощность резания:

Поскольку выполняется условие  , то обработка на данном станке возможна.

, то обработка на данном станке возможна.

Остальные результаты расчета режимов резания приведены ниже в таблице 17.

Таблица 17 – Сводная таблица режимов резания

| № оп.

| Содержание операции, инструмент

| t, мм

| S, мм/об

| S, мм/мин

| V, м/мин

| n, об/мин

| N, кВт

| Ra, мкм

|  , мин , мин

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 010

| Обработка торца

| 3

| 1,2

| 102

| 53,64

| 85,37

| 5,31

| 6,3

| 8,67

|

| Фреза торцевая  200 с ножами из быстрорежущей стали, ГОСТ 1092-80 200 с ножами из быстрорежущей стали, ГОСТ 1092-80

|

| Центрование

| 5

| 0,15

| 216

| 45,21

| 1439,08

| 0,99

| 6,3

| 0,1

|

| Сверло центровочное комбинированное  10 2317-0112, ГОСТ 14952-75 10 2317-0112, ГОСТ 14952-75

|

| 020

| Обработка поверхности  112 в 2 прохода 112 в 2 прохода

| 1 0,5

| 0,8 0,55

| 462

595

| 208,56 383,77

| 577,29 1081,07

| 3,07 1,95

| 6,3

| 1,1 0,9

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

Обработка поверхности  102 в 2 прохода 102 в 2 прохода

| 2,5

| 0,8

| 423

| 181,79

| 528,75

| 6,84

| 6,3

| 0,47 (за 1 проход)

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

Обработка поверхности  90,5 90,5

| 3,5

1,5

0,75

| 0,8

0,55

0,55

| 432

428

491

| 172,84

232,31

257,77

| 539,39

778,41

891,88

| 9,17

3,82

2,08

| 6,3

2,5

1,25

| 0,16

0,17

0,14

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

| Точение фаски 4×45º на торце

| 4,5

| 0,5

| 306

| 205,65

| 611,79

| 9,6

| 6,3

| 0,02

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

Точение канавки на  102 102

| 3,5

| 0,2

| 201

| 322,54

| 1006,58

| 5,51

| 6,3

| 0,02

|

| Канавочный резец, Р6М5, ГОСТ 18874-73

|

Точение канавки на  90,5 90,5

| 2,5

1,25

| 0,23

0,16

| 258

248

| 318,55

416,16

| 1120,45

1549,38

| 4,33

2,07

| 6,3

| 0,01

0,01

|

| Канавочный резец, Р6М5, ГОСТ 18874-73

|

Продолжение таблицы 17

| 020

| Обработка поверхности  98 в 2 прохода по 3 мм и 1 проход по 2,5 мм 98 в 2 прохода по 3 мм и 1 проход по 2,5 мм

| 3

2,5

| 0,6

0,6

| 334

384

| 201,33

206,92

| 557,28

639,48

| 7,21

6,15

| 6,3

| 1,96

0,85

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

| Точение фаски 7×45º

| 7

| 0,2

| 165

| 290,69

| 826,18

| 10,1

| 6,3

| 0,04

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

Обработка поверхности  90,5 90,5

| 3,5

1,5

0,75

| 0,8

0,55

0,55

| 432

428

491

| 172,84

232,31

257,77

| 539,39

778,41

891,88

| 9,17

3,82

2,08

| 6,3

2,5

1,25

| 0,16

0,17

0,14

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

| Точение фаски 4х45⁰на торце

| 4,5

| 0,5

| 306

| 205,65

| 611,79

| 9,6

| 6,3

| 0,02

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

Точение канавки на  112 112

| 3

| 0,26

|

| 293,32

| 833,66

| 5,31

| 6,3

| 0,01

|

| Канавочный резец, Т5К10, ГОСТ 18874-73

|

Точение канавки на  90,5 90,5

| 2,5

1,25

| 0,23

0,16

| 258

248

| 318,55

416,16

| 1120,45

1549,38

| 4,33

2,07

| 6,3

| 0,01

0,01

|

| Канавочный резец, Р6М5, ГОСТ 18874-73

|

| 030

| Фрезерование шлицев

| 5

| 0,1

|

| 81,27

| 206,95

| 3,82

| 6,3

| 12,25

|

| Фреза червячная для шлицевых валов с прямобочным профилем Ø140, 12 зуба, Р6М5, ГОСТ 8027-86

|

| 040

| Шлифование шлицев

| 0,5

| 0,7

|

| 40

| 278,1

| 2,85

| 1,6

| 1,6

|

| Фасонный двусторонний конический шлифовальный круг 4(2П) 125х16х35 25А F25 С2 5

|

| 045

| Шлифование поверхностей  90,5 90,5

| 0,25

| 1,2

|

| 10

| 318,3

| 5,15

| 0,8

| 0,34

|

| Шлифовальный круг прямого профиля 1(ПП) 500х80х32 25А F46 С1М3 7

|

Выбранное оборудование и инструмент соответствуют расчетным режимам резания и подходит для обработки детали вал ведомый.

– общий поправочный коэффициент на скорость резания,учитывающий фактические условия резания.

– общий поправочный коэффициент на скорость резания,учитывающий фактические условия резания.

– коэффициент на обрабатываемый материал;

– коэффициент на обрабатываемый материал; – коэффициент на инструментальный материал;

– коэффициент на инструментальный материал; - – коэффициент учитывающий качество поверхности заготовки.

- – коэффициент учитывающий качество поверхности заготовки.

– коэффициент, характеризующий группу стали по обрабатываемости;

– коэффициент, характеризующий группу стали по обрабатываемости; – фактические параметры, характеризующие обрабатываемый

– фактические параметры, характеризующие обрабатываемый – показатель степени.

– показатель степени. ;

;  ;

;  ;

;  ;

;  ; у=0,20; q=0,25; m=0,20; В=25, z=22; u=0,1; р=0,1

; у=0,20; q=0,25; m=0,20; В=25, z=22; u=0,1; р=0,1

:

:

–поправочный коэффициент, зависящий от типа обработки;

–поправочный коэффициент, зависящий от типа обработки; – поправочный коэффициент на качество обрабатываемой заготовки;

– поправочный коэффициент на качество обрабатываемой заготовки; ; q = 0,86; y =0,72; u =1,0; w =0,2; x =0,86; z =22; n = 141,71;

; q = 0,86; y =0,72; u =1,0; w =0,2; x =0,86; z =22; n = 141,71;

, то обработка на данном станке возможна.

, то обработка на данном станке возможна. , мин

, мин

200 с ножами из быстрорежущей стали, ГОСТ 1092-80

200 с ножами из быстрорежущей стали, ГОСТ 1092-80